1. Introducción

Las aleaciones de alta temperatura basadas en níquel se encuentran a la vanguardia de la ingeniería moderna,

Aplicaciones de alimentación que exigen resistencia al calor extraordinaria, resistencia mecánica, y protección contra la corrosión.

Aeroespacial, producción de energía, procesamiento químico, e incluso aplicaciones automotrices de vanguardia

Requerir materiales que soporten entornos térmicos duros, cargas mecánicas intensas, y elementos corrosivos.

Los ingenieros recurren constantemente a aleaciones de alta temperatura basadas en níquel porque ofrecen una combinación única de propiedades sin igual por metales convencionales.

Este artículo tiene como objetivo proporcionar un análisis completo de las aleaciones basadas en níquel.

Definiremos estos materiales, describe sus propiedades críticas, Revise sus aplicaciones de amplio alcance, y compararlos con otros materiales.

Además, Abordaremos los desafíos de fabricación, soluciones innovadoras, y tendencias futuras: obtener una imagen clara de por qué estas aleaciones siguen siendo indispensables en entornos de alto rendimiento.

2. Fundamentos de aleaciones de alta temperatura basadas en níquel

Comprender las aleaciones de alta temperatura basadas en níquel comienza con una definición clara de su composición y las propiedades que las hacen indispensables en entornos extremos.

Estas aleaciones impulsan algunas de las aplicaciones más exigentes, Así que descompongamos lo que los define y por qué funcionan tan excepcionalmente.

Definición & Composición

Las aleaciones de alta temperatura basadas en níquel consisten predominantemente en níquel, típicamente 50-70%, combinados con elementos de aleación críticos como el cromo, cobalto, y molibdeno.

Esta combinación precisa permite a los ingenieros lograr un equilibrio entre el rendimiento y la durabilidad en condiciones de funcionamiento duras.

En esencia, Estas aleaciones ofrecen resistencia al calor robusta y protección de corrosión mientras mantienen la resistencia mecánica.

Comprensión de composición:

- Níquel (50–70%): Forma la columna vertebral, Proporcionar estabilidad de alta temperatura.

- Cromo: Mejora la resistencia a la oxidación y fortalece la estructura de aleación.

- Cobalto y molibdeno: Mejorar la resistencia a la fluencia y agregar durabilidad bajo estrés constante.

Controlando cuidadosamente la composición, Los fabricantes adaptan estos materiales para aplicaciones que van desde palas de turbina hasta componentes del motor a reacción.

Propiedades clave

Las aleaciones a base de níquel están diseñadas para Excel, donde los materiales convencionales se quedan cortos. Su rendimiento surge de una combinación de propiedades excepcionales:

- Resistencia al calor:

Estas aleaciones funcionan de manera confiable entre 1,000 ° C y 1,200 ° C. Por ejemplo, Inconel 718 soporta temperaturas extremas, haciéndolo vital en los componentes del motor aeroespacial. - Resistencia a la fluencia:

Mantienen su integridad estructural durante largos períodos, Incluso cuando se expone a un alto estrés constante.

Esta característica es crucial para aplicaciones como turbinas que experimentan cargas térmicas y mecánicas continuas. - Corrosión & Resistencia a la oxidación:

Las aleaciones a base de níquel prosperan en entornos agresivos.

Materiales como Hastelloy ofrecen una excelente resistencia contra los ácidos, sales, y condiciones oxidativas, Garantizar la longevidad en el procesamiento de productos químicos y las aplicaciones marinas. - Resistencia mecánica & Ductilidad:

Estas aleaciones equilibran la capacidad de soportar cargas pesadas con suficiente ductilidad para absorber los choques mecánicos.

Este equilibrio evita la falla frágil y contribuye a la confiabilidad general durante las operaciones térmicas cíclicas.

Cada propiedad contribuye al rendimiento general de la aleación, haciéndolos adecuados para entornos extremos.

Clasificación & Tipos

Las aleaciones de alta temperatura basadas en níquel vienen en varias clasificaciones basadas en sus propiedades a medida y aplicaciones previstas:

- superaleaciones (p.ej., Inconel, René):

Diseñado para motores aeroespaciales y de turbinas, Los superalámbricos ofrecen una resistencia y estabilidad excepcionales bajo estrés térmico y mecánico extremo.

Siguen siendo la mejor opción para aplicaciones de alto rendimiento que exigen confiabilidad. - Aleaciones resistentes al calor (p.ej., Nimónico):

Optimizado para turbinas de gas y hornos industriales, Estas aleaciones se centran en mantener altas temperaturas durante largos períodos sin comprometer el rendimiento.

Son cruciales en la producción de energía donde la resistencia al calor constante es imprescindible. - Aleaciones resistentes a la corrosión (p.ej., Monel, Hastelloy):

Empleado en marine, químico, y aceite & ambientes de gas, Estas aleaciones priorizan la resistencia a los agentes corrosivos.

Aseguran que los componentes mantengan su integridad incluso cuando se exponen a las condiciones más duras..

3. Grados comunes de aleaciones de alta temperatura basadas en níquel

Las aleaciones de alta temperatura basadas en níquel vienen en una variedad de grados, cada una adaptada a aplicaciones específicas que requieren resistencia al calor excepcional, protección contra la corrosión, y resistencia mecánica.

A continuación se muestran algunos de los grados más utilizados, categorizado por sus funciones principales y aplicaciones de la industria.

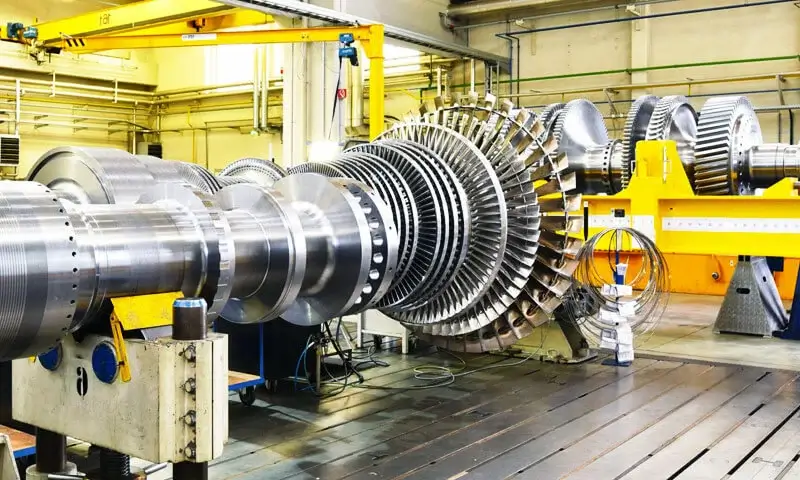

Superalloys para la generación aeroespacial y de energía

Estas aleaciones están diseñadas para soportar temperaturas extremas y estrés mecánico., haciéndolos ideales para motores a reacción, turbinas de gas, y plantas de energía.

Serie Inconel (Aleaciones a base de níquel-cromo)

- Inconel 718

-

- Características clave: Fuerza sobresaliente, alta resistencia a la fluencia, y excelente soldabilidad.

- Temperatura de funcionamiento máxima: ~ 700 ° C

- Aplicaciones: Cuchillas de turbina de motor a reacción, motores de cohetes, y discos de turbina de gas.

Inconel 718 Rueda de turbina

- Inconel 625

-

- Características clave: Excelente resistencia a la oxidación y corrosión, especialmente en ambientes marinos y químicos.

- Temperatura de funcionamiento máxima: ~ 1,000 ° C

- Aplicaciones: Conducto aeroespacial, componentes de agua de mar, e intercambiadores de calor.

- Inconel 738

-

- Características clave: Resistencia de oxidación superior y resistencia a la alta temperatura.

- Temperatura de funcionamiento máxima: ~ 980 ° C

- Aplicaciones: Cuchillas de turbina y combustores en generación de energía.

Serie René (Superalloys de níquel avanzado)

- René 41

-

- Características clave: Resistencia a la alta temperatura y resistencia a la oxidación con un excelente rendimiento de fluencia.

- Temperatura de funcionamiento máxima: ~ 1.090 ° C

- Aplicaciones: Motores a reacción, componentes de después, y sistemas de escape.

- René 80 & René 95

-

- Características clave: Utilizado en cuchillas de turbina de alto rendimiento debido a su excelente resistencia y resistencia a la fluencia.

- Temperatura de funcionamiento máxima: ~ 1.200 ° C

- Aplicaciones: Componentes de turbina de gas y generación de energía industrial.

Serie Nimónica (Aleaciones de níquel-cromo-chobalt)

- Nimónico 75

-

- Características clave: Buena oxidación y resistencia a la corrosión con resistencia moderada.

- Temperatura de funcionamiento máxima: ~ 980 ° C

- Aplicaciones: Motores a reacción, turbinas de gas, y accesorios de tratamiento térmico.

- Nimónico 90

-

- Características clave: Resistencia mejorada y resistencia a la fluencia a temperaturas elevadas.

- Temperatura de funcionamiento máxima: ~ 1.050 ° C

- Aplicaciones: Resortes de alta temperatura, sujetadores aeroespaciales, y componentes de la cámara de combustión.

Aleaciones de níquel resistentes a la corrosión para productos químicos y Marina Aplicaciones

Estas aleaciones proporcionan resistencia a la corrosión superior, haciéndolos ideales para entornos hostiles como plantas de procesamiento químico, plataformas de aceite en alta mar, y sistemas de agua de mar.

Serie de Hastelloy (Aleaciones a base de níquel-molibdeno-cromo)

- Hastelloy C-22

-

- Características clave: Resistencia excepcional a los agentes oxidantes y reductores, haciéndolo muy versátil.

- Temperatura de funcionamiento máxima: ~ 1.100 ° C

- Aplicaciones: Intercambiadores de calor, depuradores de gas de combustión, y procesamiento farmacéutico.

Hastelloy C22 Forged Tee

- Hastelloy C-276

-

- Características clave: Excelente picaduras, corrosión por estrés, y resistencia al ácido.

- Temperatura de funcionamiento máxima: ~ 1.100 ° C

- Aplicaciones: Reactores químicos, componentes marinos, y equipo de control de la contaminación.

Serie Monel (Aleaciones a base de níquel-cobre)

- Monel 400

-

- Características clave: Excelente resistencia a la corrosión del agua de mar y buenas propiedades mecánicas.

- Temperatura de funcionamiento máxima: ~ 600 ° C

- Aplicaciones: Aplicaciones marinas, procesamiento químico, y refinación de hidrocarburos.

- Monel K-500

-

- Características clave: Mejora de fuerza y dureza sobre Monel 400 Debido a adiciones de titanio y aluminio.

- Temperatura de funcionamiento máxima: ~ 650 ° C

- Aplicaciones: Herramientas de perforación de aceite, componentes submarinos, y sujetadores en entornos corrosivos.

Aleaciones de alta resistencia para Automotor, Médico, e industrias emergentes

Estas aleaciones proporcionan durabilidad y confiabilidad para aplicaciones especializadas en transporte, cuidado de la salud, y tecnología de vanguardia.

Serie de Haynes (Aleaciones de níquel de alto rendimiento)

- Hennes 188

-

- Características clave: Excelente estabilidad térmica y resistencia a la oxidación a temperaturas extremas.

- Temperatura de funcionamiento máxima: ~ 1.100 ° C

- Aplicaciones: Revestimiento de combustión, escudos termicos, y componentes de aeronaves hipersónicas.

- Hennes 230

-

- Características clave: Excelente resistencia a la alta temperatura y resistencia a la oxidación.

- Temperatura de funcionamiento máxima: ~ 1.150 ° C

- Aplicaciones: Componentes del horno, intercambiadores de calor, y elementos estructurales aeroespaciales.

Mp3n (Aleación de níquel-comalto-cromo-molibdeno)

- Características clave: Fuerza excepcional, resistencia a la corrosión, y biocompatibilidad.

- Temperatura de funcionamiento máxima: ~ 650 ° C

- Aplicaciones: Marcapasos, implantes ortopédicos, y médico dispositivos.

4. Propiedades mecánicas de aleaciones de alta temperatura a base de níquel

Las aleaciones de alta temperatura basadas en níquel exhiben una combinación única de propiedades mecánicas que las distinguen en entornos extremos.

Resistencia excepcional y resistencia a la fluencia

Una de las características más destacadas de estas aleaciones es su alta tracción y fuerza de rendimiento.

Por ejemplo, aleaciones como Inconel 718 típicamente alcanzar las resistencias a la tracción en el rango de 1,200 MPA a temperatura ambiente y mantener una fuerza notable incluso a temperaturas elevadas.

Esta fuerza robusta asegura que los componentes puedan manejar cargas pesadas sin deformarse.

Igualmente importante es su excelente resistencia a la fluencia.

En entornos de servicio donde los componentes experimentan estrés prolongado a altas temperaturas, Las aleaciones a base de níquel mantienen la estabilidad dimensional con el tiempo.

Los ingenieros confían en esta propiedad para diseñar cuchillas de turbina y otros componentes críticos que deben funcionar continuamente en condiciones extremas.

Resistencia y resistencia de fatiga superior

Avanzar, Las aleaciones a base de níquel también se destacan en resistencia a la fatiga.

Soportan la carga cíclica sin sucumbir a una falla prematura, Una calidad esencial para aplicaciones como motores a reacción y turbinas de gas industrial.

Además, Estos materiales ofrecen una dureza sobresaliente, lo que significa que pueden absorber choques e impactos sin fracturar.

Esta combinación de alta resistencia y resistencia a la fatiga garantiza la confiabilidad a largo plazo en componentes expuestos a ciclos de estrés repetidos.

Alta ductilidad y trabajabilidad

Además de su fuerza y durabilidad, Estas aleaciones demuestran una ductilidad notable.

A diferencia de los materiales frágiles que se agrietan bajo estrés repentino, Las aleaciones a base de níquel exhiben una deformación plástica significativa antes de la falla.

Esta característica permite a los ingenieros trabajar con ellos en procesos de formación y mecanizado complejos., habilitar la producción de componentes intrincados con geometrías precisas.

Estabilidad microestructural y tolerancia al daño

Además, La estabilidad microestructural de las aleaciones de alta temperatura basadas en níquel contribuye a su rendimiento general.

Resisten la degradación microestructural incluso en duras condiciones térmicas y mecánicas.

Como resultado, Estas aleaciones ofrecen un rendimiento constante y mantienen su integridad mecánica durante períodos prolongados.

Esta tolerancia al daño es particularmente crítica para las aplicaciones de alto rendimiento, donde incluso los defectos menores pueden conducir a fallas catastróficas.

5. Análisis comparativo: Aleaciones de níquel vs. Materiales alternativos

Al comparar las aleaciones de níquel con alternativas, como aleaciones de titanio y ceramica, surgen varios factores:

Comparación de propiedades del material

- Resistencia a la temperatura:

Las aleaciones de níquel perduran hasta 1.200 ° C, superando con creces el límite de 600 ° C de las aleaciones de titanio.

Aunque la cerámica puede soportar temperaturas de alrededor de 1.500 ° C, su fragilidad limita las aplicaciones prácticas. - Corrosión & Oxidación:

Los ingenieros observan constantemente que las aleaciones de níquel ofrecen un rendimiento superior en duro, entornos oxidantes en comparación con titanio y cerámica. - Trabajabilidad mecánica & Ductilidad:

Las aleaciones de níquel proporcionan un equilibrio óptimo de dureza y ductilidad.

En contraste, La cerámica a menudo se rompe bajo choque térmico, Mientras que las aleaciones de titanio, Aunque robusto, No coincida con el rendimiento integral de Nickel.

Titanio

Costo y consideraciones económicas

- Costos de materiales:

Mientras que las aleaciones de níquel generalmente tienen costos iniciales más altos, Su vida útil extendida y los requisitos de menor mantenimiento generan ahorros significativos a largo plazo. - Complejidad manufacturera:

El procesamiento de las aleaciones de níquel exige técnicas sofisticadas que generen costos de producción más altos; sin embargo, Estos métodos producen componentes con durabilidad y rendimiento inigualables. - Ciclo vital & Reciclaje:

Las aleaciones de níquel ofrecen beneficios de sostenibilidad notables a través de la reciclabilidad y la vida operativa prolongada, haciéndolos económicamente atractivos con el tiempo.

| Propiedad | Aleaciones de níquel | Aleaciones de titanio | Cerámica |

|---|---|---|---|

| Temperatura máxima | 1,200°C | 600°C | 1,500°C |

| Resistencia a la corrosión | Excelente | Bien | Pobre |

| maquinabilidad | Desafiante | Moderado | Frágil |

| Costo | $ | $$ | $$ |

6. Desafíos y soluciones de fabricación

La fabricación de aleaciones de alta temperatura basadas en níquel presenta varios desafíos que afectan directamente la eficiencia de producción, costo, y rendimiento del material.

Sin embargo, ingenieros y fabricantes continúan innovando, Desarrollo de técnicas que aborden estos obstáculos al tiempo que mejoran la calidad general.

En esta sección, Discutimos desafíos de procesamiento clave y exploramos soluciones de vanguardia que impulsan las mejoras en toda la industria.

Desafíos en el procesamiento

Las aleaciones basadas en níquel ofrecen un rendimiento excepcional, Pero sus propiedades avanzadas también crean obstáculos de fabricación. Los siguientes desafíos son particularmente significativos:

- Altos costos de material:

La composición premium de estas aleaciones da como resultado gastos elevados de materia prima, que puede afectar significativamente los presupuestos de producción. - Machinabilidad y desgaste de herramientas:

La dureza inherente de las aleaciones a base de níquel acelera el desgaste de la herramienta durante el mecanizado.

Este desafío requiere métodos de procesamiento sofisticados para mantener la precisión mientras minimiza el tiempo de inactividad.. - Complejidad de reciclaje:

Recuperar el níquel de alta pureza de los componentes usados sigue siendo difícil.

La presencia de capas de óxido y composiciones de aleación complejas complica el reciclaje, que a su vez afecta la sostenibilidad y la costumbre general. - Fragilidad de hidrógeno:

La exposición al hidrógeno puede comprometer la integridad estructural de las aleaciones. Este mecanismo de degradación requiere controles de proceso estrictos para garantizar la confiabilidad a largo plazo..

Cada uno de estos desafíos exige soluciones específicas que no solo mitigaran los riesgos de producción, sino que también mejoran el rendimiento y la sostenibilidad del producto final.

Soluciones y tecnologías innovadoras

En respuesta a estos desafíos, Los fabricantes han adoptado varias estrategias innovadoras diseñadas para mejorar tanto la eficiencia como la calidad del procesamiento de aleación de níquel.

- Fabricación Aditiva (3Impresión D):

Los ingenieros aprovechan la impresión 3D para minimizar el desperdicio de materiales y reducir los costos de producción.

Por ejemplo, Los componentes de Inconel impresos en 3D de GE han demostrado hasta un 40% Reducción en el uso de materiales.

Este enfoque permite la creación de geometrías complejas que de otro modo requerirían múltiples pasos de mecanizado.. - Mecanizado criogénico:

Incorporando enfriamiento de nitrógeno líquido, El mecanizado criogénico reduce significativamente el desgaste de la herramienta y mejora el acabado superficial.

Esta técnica ayuda a mantener tolerancias estrictas mientras reduce los costos generales de procesamiento. - Limpieza láser para reciclaje:

La tecnología avanzada de limpieza con láser elimina eficientemente las capas de óxido de chatarra de metal, mejorando así la tasa de recuperación del níquel de alta pureza.

Este proceso no solo respalda las iniciativas de reciclaje, sino que también reduce el impacto ambiental de la producción.. - Desarrollo de alternativas sin cobalto:

Investigadores y fabricantes están explorando formulaciones sin cobalto, como aleaciones de ni-fe-mo,

que mantienen el rendimiento al tiempo que reducen la dependencia de materiales caros y éticamente desafiantes. Estas alternativas ayudan a estabilizar las cadenas de suministro y los costos de producción más bajos.

A través de estas soluciones innovadoras, Los fabricantes superan los desafíos inherentes asociados con las aleaciones de alta temperatura basadas en níquel.

Como resultado, logran una mayor productividad, rendimiento mejorado del material, y una mayor sostenibilidad en todo el proceso de producción.

7. Tendencias e innovaciones futuras

El campo de las aleaciones de alta temperatura a base de níquel evoluciona rápidamente. Las tecnologías emergentes prometen mejorar el rendimiento, sostenibilidad, y amplitud de aplicación.

Diseño y simulación de materiales impulsados por IA

- Aprendizaje automático en desarrollo de aleaciones:

Empresas como Citrine Informatics aprovechan el aprendizaje automático para predecir las propiedades de aleación, reduciendo r&D ciclos hasta hasta 50%.

Los ingenieros ahora optimizan las composiciones de aleación antes de la producción, minimizar la prueba y el error. - Tecnología de gemelos digitales:

La creación de réplicas digitales de procesos de fabricación permite a los ingenieros simular entornos operativos y optimizar el rendimiento de la aleación virtualmente, Asegurar mejores resultados del mundo real.

Fabricación verde & Sostenibilidad

- Iniciativas de reciclaje:

Los proyectos que recuperan el níquel de alta pureza de los desechos industriales han ganado impulso. Estas iniciativas no solo reducen el impacto ambiental, sino que también reducen los costos de producción.. - Técnicas de biolectura:

Métodos ecológicos que emplean hongos como Aspergillus niger Reducir las emisiones de Co₂ hasta 60% en comparación con los métodos de extracción tradicionales,

Marcar un paso significativo hacia la fabricación más verde.

Aplicaciones de la era espacial

- Minería de asteroides:

Startups como Astroforge exploran la viabilidad de cosechar asteroides ricos en níquel.

Este avance podría transformar la fabricación en el espacio y reducir la dependencia de los materiales de origen terrestre.

- Lunar & Fabricación marciana:

En el contexto de la exploración fuera del mundo, Las aleaciones de níquel son críticas para construir escudos de radiación y hábitats en la luna y Marte, Garantizar la seguridad humana y la durabilidad de la infraestructura.

8. Conclusión

Las aleaciones de alta temperatura basadas en níquel demuestran constantemente su valor en las aplicaciones más exigentes.

Poten motores a reacción, asegurar reactores nucleares, Mejorar la eficiencia de la turbina de gas, e incluso habilitar avances en la exploración espacial.

Su combinación única de resistencia al calor, resistencia a la fluencia, protección contra la corrosión, y la fuerza mecánica los hace indispensables en múltiples industrias.

Pensando en el futuro, Innovaciones impulsadas por AI, prácticas de fabricación sostenibles, y las aplicaciones espaciales emergentes consolidarán aún más el papel de las aleaciones de níquel en la ingeniería de alto rendimiento.

Los ingenieros y fabricantes ahora tienen una vía clara para aprovechar estos materiales avanzados para las tecnologías de próxima generación,

Asegurar que nuestro viaje hacia entornos extremos sea seguro, eficiente, e innovador.

Abrace el futuro de la ciencia de los materiales y explore cómo las aleaciones de alta temperatura basadas en níquel pueden transformar su próximo proyecto.

El próximo avance en el rendimiento, sostenibilidad, y la fiabilidad está aquí, y comienza con níquel.