1. Introducción

Soldadura láser vs Soldadura MIG es un tema fundamental en la fabricación moderna, donde las tecnologías de unión afectan directamente la integridad estructural, eficiencia de producción, y confiabilidad del producto a largo plazo.

De aeroespacial y automotriz a dispositivos médicos y maquinaria pesada, La soldadura se encuentra en el corazón de la producción en masa y la fabricación de alta precisión.

El artículo tiene como objetivo presentar una completa, comparación multiperspectiva de Soldadura con láser vs soldadura de MIG.

Examinando sus principios de trabajo, rendimiento técnico, costos, seguridad, compatibilidad de materiales, e idoneidad para diversas aplicaciones.

2. ¿Qué es la soldadura MIG? (Soldadura por arco metálico con gas – GMAW)?

soldadura MIG es un proceso de soldadura de arco bien establecido que utiliza un electrodo de alambre consumible alimentado continuamente y un gas de protección inerte o semi-inte.

Principio de funcionamiento:

El proceso comienza cuando un Se golpea el arco eléctrico entre el electrodo de cable y el material base.

El calor del arco, que se extiende de 3.000 ° C a 6,000 ° C, confunde tanto el cable como el metal base, Formando una piscina de soldadura fundida.

El gas de protección, típicamente una mezcla de argón y co₂ o argón puro, desplaza el aire ambiente para evitar la oxidación, porosidad, y contaminación.

Componentes del sistema clave:

- Fuente de energía: Típicamente voltaje constante (CV) con salidas de 18–30 V y 50–350 A.

- Comedero de alambre: Alimenta el electrodo a una velocidad controlada (2–20 m/i).

- Pistola de soldadura: Contiene la punta de contacto y entrega tanto el cable como el gas de protección.

- Suministro de gas: Proporciona gas de blindaje a una velocidad de flujo de ~ 15–20 l/min.

Atributos de proceso:

- Metal de relleno: Suministrado por el cable en sí, contribuyendo a la deposición.

- Estabilidad de arco: Fácil de comenzar y mantener, Incluso para soldadores menos experimentados.

- Idoneidad: Ideal para soldar acero carbono, acero inoxidable, y aluminio con espesores que van desde 1 mm a 25 milímetros.

Ventajas de la soldadura MIG

- Accesible

- Altas tasas de deposición y velocidades de soldadura más rápidas

- Equipo y configuración rentables

- Versatilidad en materiales y espesores

- Soldadura continua con interrupciones mínimas

- Buena resistencia a la soldadura con acabado estético aceptable

- Alta compatibilidad con automatización y robótica

- Fuerte rendimiento en las condiciones al aire libre y de campo

3. ¿Qué es la soldadura láser??

Soldadura por láser es un alta precisión, densidad de alta energía Proceso de fusión que utiliza un haz láser concentrado para derretir y unir materiales.

A diferencia de MIG, no requiere contacto físico o alambre de relleno, Aunque se puede usar con metal de relleno en cajas especializadas.

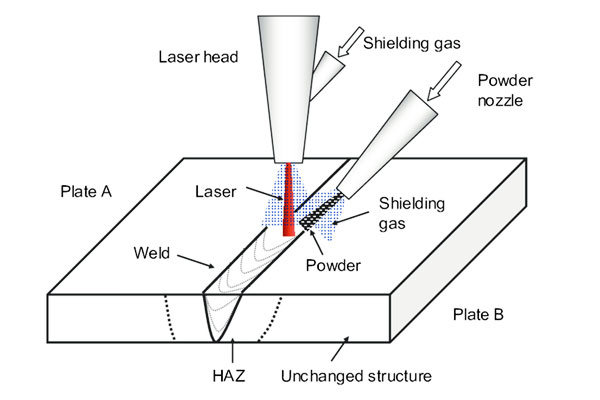

Principio de funcionamiento:

A Viga láser enfocada, a menudo con un diámetro tan pequeño como 0.1 milímetros, golpea la pieza de trabajo, calentándolo rápidamente por encima de su punto de fusión.

A densidades de potencia superiores a 10 ⁶ w/cm², el láser crea un efecto de ojo de cerradura, habilitando profundo, soldaduras estrechas con entrada de calor mínima.

La solidificación es extremadamente rápida, Reducción de la distorsión y el estrés residual.

Tipos de láser comúnmente utilizados:

- Láseres de fibra: Eficiente y robusto, con poderes de 500 en esto 10+ kilovatios.

- Láser de disco: Excelente calidad de haz y estabilidad de energía.

- Láseres de CO₂: Utilizado para secciones más gruesas pero menos eficientes para materiales reflectantes.

Entrega y control del haz:

Las vigas láser se entregan a través de fibra óptica o espejos, guiado por Sistemas CNC o brazos robóticos.

Los sensores avanzados y los sistemas de retroalimentación a menudo están integrados para Monitoreo de procesos en tiempo real y control adaptativo.

Atributos de proceso:

- Metal de relleno: Opcional; típicamente un proceso de fusión.

- Velocidad de soldadura: Puede exceder 10 m/min en configuraciones de alta velocidad.

- Idoneidad: Excepcional para acero inoxidable de calibre delgado, titanio, aleaciones de níquel, y metales diferentes, comunes en aeroespacial, automotor, y electrónica industrias.

Ventajas de la soldadura láser

- Precisión excepcional y zona mínima afectada por el calor (ZAT)

- Capacidad de alta velocidad y alto rendimiento

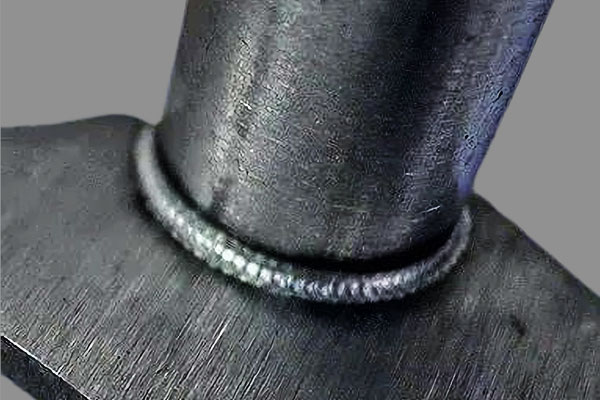

- Penetración profunda y cuentas de soldadura estrecha

- Calidad de soldadura superior y estética limpia

- Alto potencial de automatización e integración

- Reducción del uso de consumibles y menores desechos

- Versatilidad en materiales y tipos de articulaciones

4. Análisis técnico comparativo de soldadura por láser frente a soldadura MIG

Comprender las diferencias técnicas centrales entre Soldadura láser vs Soldadura MIG es esencial para optimizar la calidad de la soldadura, actuación, e idoneidad para aplicaciones industriales específicas.

Esta sección compara las dos técnicas a través de métricas técnicas clave:entrada de calor, calidad de soldadura, y precisión- Proporcionar una visión integral de su rendimiento en diferentes escenarios de fabricación.

Entrada de calor y penetración

Soldadura MIG:

La soldadura de MIG generalmente implica Entrada de calor más alta Debido al arco relativamente amplio y una velocidad de enfriamiento más lenta. Este perfil térmico más amplio:

- Conduce a zonas más grandes afectadas por el calor (ZAT).

- Aumenta el riesgo de distorsión y tensión residual, Especialmente en materiales delgados.

- Proporciona penetración moderada, normalmente hasta 6–12 mm en un solo pase dependiendo del diseño actual y conjunto.

Soldadura láser:

La soldadura con láser genera un centrado, haz de alta densidad de energía Eso crea un ojo de cerradura efecto, entregando energía intensa a un área pequeña:

- Profundidades de penetración de hasta 25 milímetros En un solo pase se pueden lograr con láseres de fibra de alta potencia.

- Resultar en ZAT mínima, deformación reducida, y control térmico apretado, Especialmente crítico en la fabricación de precisión.

- La entrada de calor es típicamente 3–10 veces más bajo que la soldadura mig para la misma penetración, Mejora de la integridad metalúrgica.

En resumen: La soldadura MIG es mejor para llenar grandes vacíos o construir material, mientras que la soldadura con láser es ideal para, angosto, soldaduras de baja distorsión.

Calidad de soldadura y propiedades mecánicas

Soldadura MIG:

- Resistencia a la tracción: Depende en gran medida del material de relleno y los parámetros de soldadura. A menudo ligeramente más bajo que el metal base debido a la dilución y la porosidad.

- Porosidad y salpicaduras: Problemas comunes causados por las inconsistencias de gas de gas o contaminación.

- Zona afectada por el calor (ZAT): Puede ser ancho y alterado microestructuralmente, potencialmente reduciendo la vida de la fatiga.

Soldadura láser:

- Calidad de fusión superior con una porosidad mínima cuando el proceso está optimizado.

- Mayor resistencia a la tracción y resistencia a la fatiga Debido a Haz estrecha y solidificación rápida.

- Excelente control metalúrgico, Especialmente cuando se soldan metales diferentes o reactivos (p.ej., De, aleaciones de ni).

Precisión y control

Soldadura MIG:

- La operación manual y semiautomática es común, con precisión posicional dependiente de la habilidad del operador.

- Capacidad limitada para manejar tolerancias estrictas o brechas a nivel de micras.

- Tolerante a imperfecto ajuste articular, haciéndolo adecuado para aplicaciones estructurales.

Soldadura láser:

- Ofertas control a nivel de micrones sobre la ubicación de la soldadura y la profundidad de penetración.

- Se integra a la perfección con CNC y automatización robótica, habilitando repetible, producción de alta velocidad.

- Lata de soldadura espacios tan pequeños como 0.1 milímetros, o incluso no apagado juntas de tope en configuraciones de alta precisión.

- Menos indulgente de los vacíos o la desalineación de las juntas a menos que se complementen con alambre de relleno.

5. Consideraciones de costos de soldadura por láser frente a soldadura MIG

En esta sección, Examinamos las implicaciones financieras de ambos procesos en la inversión inicial., costos operativos, y retorno de la inversión (retorno de la inversión).

Inversión inicial

Soldadura láser Los sistemas exigen un Costo inicial significativamente más alto, en gran parte debido a:

- Fuentes láser de precisión (fibra, Co₂, láser de disco).

- Sistemas de óptica y control de entrega de haz.

- Infraestructura de seguridad, incluido recintos y enclavamientos láser.

- Integración con CNC o plataformas robóticas.

Costo de referencia: Una celda de soldadura láser industrial estándar puede variar desde $120,000 a $500,000, Dependiendo de la capacidad de potencia, nivel de automatización, y accesorios.

Soldadura MIG, en contraste, es mucho más económico de desplegar:

- Las configuraciones de MIG manuales básicas pueden comenzar en $2,000 a $10,000.

- Incluso las células MIG totalmente automatizadas rara vez exceden $80,000, incluyendo robótica y accesorios.

Esta disparidad hace que la soldadura de MIG sea mucho más accesible para empresas pequeñas a medianas o para proyectos con capital limitado.

Costos operativos y de mantenimiento

La soldadura con láser puede reducir los desechos operativos, Pero su mantenimiento es más exigente:

- Limpieza de lentes y reemplazo óptico son rutinarios y costosos.

- Láseres de alta energía consumir electricidad sustancial, particularmente en operaciones continuas.

- Los operadores requieren capacitación especializada Para administrar la configuración de energía láser, procedimientos de seguridad, y diagnóstico del sistema.

En contraste, Características de soldadura de MIG:

- Costo de consumo más bajo, con cable y gas de protección fácilmente disponible.

- Mantenimiento de rutina limitado a reemplazo de la antorcha, limpieza de boquillas, y Ajustes de alimentación de alambre.

- Familiaridad del técnico amplio, lo que reduce los costos laborales y minimiza las inversiones de capacitación.

Instantánea operativa:

- Reemplazo de óptica láser puede costar $1,000- $ 5,000 por ciclo.

- Consumibles de MIG típicamente correr $0.10- $ 0.30 por medidor de soldadura, Dependiendo del material y la mezcla de gas.

Retorno de la inversión (retorno de la inversión)

Ofertas de soldadura por láser valor a largo plazo En aplicaciones de alto volumen y de precisión crítica:

- Altas velocidades de soldadura y un retrabajo mínimo mejorar el rendimiento.

- La calidad consistente reduce los costos relacionados con los defectos.

- Integración perfecta con Sistemas de control de calidad automatizados Maximiza la eficiencia.

En el industria automotriz, La soldadura con láser puede reducir el tiempo total de ensamblaje hasta hasta 60% Para aplicaciones en blanco a medida, compensar su mayor costo inicial dentro de 1–2 años en producción de alto volumen.

soldadura MIG, mientras tanto, entregas ROI más rápido Para la fabricación general:

- Ideal para Producción de bajo volumen a mediano o servicios de reparación y mantenimiento.

- Tiempo de configuración mínimo y fijación flexible Soporte de economía a corto plazo.

- El ROI a menudo se realiza en bajo 6 meses para configuraciones manuales o semiautomatizadas.

6. Idoneidad de material y rango de grosor

Seleccionar la técnica de soldadura adecuada depende en gran medida del tipo de material y su grosor.

La soldadura con láser frente a la soldadura MIG exhibe diferentes niveles de efectividad en diversos metales y categorías de espesor.

En esta sección, Evaluamos su desempeño en función de la compatibilidad de material, sensibilidad metalúrgica, y requisitos estructurales.

Compatibilidad de materiales

Soldadura láser

La soldadura con láser sobresale con metales que tienen alta reflectividad y conductividad térmica, siempre que se apliquen el tipo de láser correcto y los parámetros. Los materiales de uso común incluyen:

- Aceros inoxidables (p.ej., 304, 316, 2205 dúplex): Resultados sobresalientes con distorsión mínima.

- Aluminio aleaciones (p.ej., 6061, 7075): Requiere un control preciso de los parámetros debido a una alta reflectividad y riesgo de porosidad.

- Titanio aleaciones: Excelente calidad de soldadura para uso aeroespacial y médico.

- Aleaciones a base de níquel (p.ej., Inconel): Láser's estrecho de HAZ ayuda a preservar la integridad mecánica.

La soldadura con láser es particularmente adecuada para aleaciones no ferrosas y de alto rendimiento, donde la precisión y el control metalúrgico son esenciales.

Soldadura MIG

La soldadura de MIG es más versátil aceros suaves, aceros al carbono, y aluminio, con menos énfasis en la precisión pero una mayor flexibilidad en la fabricación general. Los materiales comunes incluyen:

- Acero carbono: Ideal para componentes estructurales y de servicio pesado.

- Aluminio: Requiere una pistola de carrete o un sistema de empuje y gas rico en argón.

- Acero inoxidable: Alcanzable pero con un novato más amplio y una oxidación potencial.

MIG generalmente es más tolerante a las condiciones de la superficie como la escala del molino, óxido, o aceite, haciéndolo adecuado para exterior, reparar, y fabricación pesada entornos.

Capacidad de rango de espesor

Soldadura láser

La soldadura con láser es altamente efectiva en el espesor delgado a moderado rango. Las capacidades típicas incluyen:

- Secciones delgadas (0.2 mm a 3 milímetros): Penetración excepcional sin quemaduras.

- Secciones moderadas (hasta 8-10 mm): Requiere láseres multipass o de alta potencia.

- Secciones gruesas (>10 milímetros): Factible con técnicas híbridas especializadas o oscilación del haz.

Porque la energía láser está altamente concentrada, Las soldaduras son profundo y estrecho, que minimiza la distorsión del calor y reduce el postprocesamiento.

Soldadura MIG

La soldadura de MIG cubre una gama más amplia de espesores de material, particularmente en el categorías medianas a gruesas:

- Calibre delgado (<1 milímetros): Desafiante debido a la acumulación de calor; riesgo de quemaduras.

- Materiales moderados a gruesos (2 mm a 25 mm y más allá): Las altas tasas de deposición y la capacidad de múltiples pasos lo hacen ideal para soldaduras grandes.

A diferencia de la soldadura por láser, Me apuestas de helado por puente de brecha y manejo Variaciones en el ajuste articular, especialmente cuando las tolerancias no están estrechamente controladas.

Soldadura de materiales diferentes

Cuando se trata de uniéndose a metales diferentes, La soldadura con láser ofrece una ventaja significativa. Es entrada de calor localizada minimiza la formación de compuestos intermetálicos y permite la unión de materiales como:

- Acero inoxidable al acero al carbono

- Titanio a cobre o aluminio (con capas intermedias)

- Aleaciones de níquel al acero

soldadura MIG, por otro lado, lucha con materiales diferentes debido a diferencias en las temperaturas de fusión, tasas de expansión térmica, e incompatibilidad metalúrgica.

Mientras que los cables de relleno especiales pueden ayudar, La resistencia mecánica y la resistencia a la corrosión pueden verse comprometidas.

7. Aplicaciones industriales

Soldadura láser

- Aeroespacial: Líneas de combustible, carcasa del sensor

- Médico: Implantes ortopédicos, Casos de marcapasos

- Electrónica: Pestaña de batería, cables del sensor

- Automotivalmi: En blanco soldado, Componentes de EV

Soldadura MIG

- Construcción: vigas, columnas, infraestructura

- Construcción naval: Revestimiento, mamparos

- Maquinaria pesada: Marcos, cargadores, cubos

- Reparación y fabricación: Tiendas y garajes generales

8. Soldadura con láser vs Mig de soldadura Mig Tabla de resumen

| Criterios | Soldadura láser | Soldadura MIG (GMAW) |

|---|---|---|

| Tipo de proceso | Soldadura de fusión usando haz láser concentrado | Soldadura de arco utilizando alambre consumible y gas de protección |

| Entrada de calor | Bajo y altamente localizado | Zona alta y más amplia afectada por el calor |

| Penetración | Profundo, soldaduras estrechas; alta relación de aspecto (arriba a 10:1) | Moderado a profundo, soldaduras más anchas; relación de aspecto más baja |

Velocidad de soldadura |

Muy alto (arriba a 60 mm/s) | Moderado (10–30 mm/s dependiendo de la configuración) |

| Precisión y control | Precisión excepcional; ideal para micro-soldado | Menos preciso; Adecuado para la fabricación general |

| Compatibilidad de automatización | Fácilmente integrado con robótica y CNC | Compatible pero menos adaptable a la automatización de alta velocidad |

| Idoneidad del material | Ideal para el fino, pensativo, y metales diferentes | Lo mejor para metales ferrosos/no ferrosos de espesor medio |

Rango de espesor |

<0.5 mm a ~ 6 mm (sin relleno); arriba a 10 mm con híbrido/relleno | 1 mm a >25 milímetros (Posible múltiple) |

| Calidad de soldadura | Acabado superficial alto, distorsión mínima, baja porosidad | Calidad moderada; más salpicaduras y novios más grandes |

| Consumibles | Mínimo (gas inerte; relleno opcional) | Electrodo de alambre y gas de protección requerido continuamente |

| Configuración & Falta del tiempo | Configuración más larga, Alineación precisa crítica | Rápido para configurar y ajustar; variaciones de superficie tolerantes a menores |

| Costo inicial del equipo | Alto (USD 100K - 500K dependiendo del sistema) | Moderado (USD 5K - 50K para configuraciones industriales) |

Costo operativo |

Más bajo con el tiempo en aplicaciones de alto volumen | Mayor debido al uso y mantenimiento de consumo |

| Necesidades de mantenimiento | Limpieza óptica, alineación del haz | Desgaste de la antorcha, limpieza de salpicaduras, Reemplazo frecuente de punta/boquilla |

| Requisitos de capacitación | Alto; Requiere conocimiento de seguridad láser y control de precisión | Moderado; Más fácil de capacitar a los operadores generales |

Consideraciones de seguridad |

Requiere recintos láser, EPI, y sistemas de seguridad de clase 1 | Requiere extracción de humo, protección para los ojos de arco, y manejo de gases |

| Aplicaciones | Aeroespacial, EV automotriz, médico, electrónica | Construcción, construcción naval, chasis automotriz, reparación general |

| Retorno de la inversión (retorno de la inversión) | Alto ROI en la producción en masa de precisión | Alto ROI en estructural, fabricación a gran escala |

| Impacto ambiental | Humos inferiores, ruido mínimo, Energía energética en alto rendimiento | Emisiones más altas, Más desperdicio de calor, Operación más fuerte |

9. Conclusión

En el paisaje en evolución de la fabricación moderna, la elección entre soldadura con láser vs soldadura de MIG no es binario sino estratégico.

La soldadura con láser ofrece una precisión inigualable, repetibilidad, y velocidad, convirtiéndolo en la opción preferida para un alto valor, industrias de alto volumen.

soldadura MIG, mientras tanto, sigue siendo indispensable por su versatilidad, asequibilidad, y facilidad de implementación.

Al comprender las fortalezas y limitaciones de cada método, y alinearlos con los objetivos operativos, los fabricantes pueden tomar decisiones informadas que maximicen la calidad, eficiencia, y retorno de la inversión.

ESTE es la opción perfecta para sus necesidades de fabricación si necesita alta calidad soldadura servicios.

Referencia del artículo: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/