La fabricación de carcasas es un paso fundamental en la fundición de precisión de acero inoxidable. (fundición a la cera perdida), determinación directa de la precisión dimensional, calidad de la superficie, e integridad estructural del componente final.

A diferencia de la fundición en arena convencional, Las piezas fundidas de precisión de acero inoxidable exigen tolerancias extremadamente estrictas., Geometría del molde estable a temperaturas elevadas., y resistencia constante de la carcasa durante el vertido y solidificación del metal..

Entre todos los factores que influyen, como la contracción de la aleación, comportamiento de solidificación, y deformación térmica: la sistema de carcasa cerámica juega un papel decisivo.

Este artículo proporciona un análisis completo y técnicamente fundamentado de cómo se fabrican las carcasas para piezas fundidas de precisión de acero inoxidable., con un enfoque particular en las tres rutas industriales dominantes: conchas de vaso de agua, conchas de sol de sílice, y sistemas de carcasa híbridos.

1. Papel de la carcasa cerámica en la fundición de precisión

En acero inoxidable fundición de precisión, el cáscara de cerámica sirve tanto como moho y un sistema de soporte estructural, Determinar la precisión dimensional de la pieza fundida final., calidad de la superficie, e integridad estructural.

Su papel puede analizarse desde varias perspectivas técnicas.:

Reproducción dimensional

El caparazón debe replicar con precisión la geometría del patrón de cera, incluyendo detalles finos como filetes, agujeros, trapos, y paredes delgadas.

Cualquier contracción o deformación en la carcasa se traduce directamente en errores dimensionales en la pieza final..

Estabilidad térmica

El acero inoxidable se vierte a altas temperaturas. (≈1550–1650°C). La cáscara debe mantener resistencia mecánica y rigidez Durante el calentamiento y llenado de metal.. Una resistencia térmica insuficiente puede provocar pandeo, agrietamiento, o colapsar del molde.

Transferencia de calor controlada

La concha actúa como barrera térmica, controlar la velocidad de enfriamiento del metal.

La transferencia de calor adecuada garantiza solidificación uniforme, reduce el estrés interno, y minimiza defectos como porosidad o desgarro en caliente..

Permeabilidad al gas

Durante el vertido, gases atrapados debe escapar a través de la cáscara para evitar la porosidad del gas..

Las carcasas bien diseñadas equilibran la densidad y la permeabilidad para permitir la ventilación del gas sin comprometer la resistencia del molde..

Mitigación de defectos

La carcasa de cerámica previene defectos comunes de fundición al:

- Reducir la formación de inclusiones de arena

- Minimizando oxidación en la interfaz metal-molde

- Limitando aspereza de la superficie y irregularidades de contracción

2. Tres procesos principales de fabricación de carcasas para piezas fundidas de precisión de acero inoxidable

Según el tipo de aglutinante utilizado, Los procesos de fabricación de carcasas para piezas fundidas de precisión de acero inoxidable se clasifican en tres categorías., cada uno con características técnicas distintas, rendimiento de calidad, y ventajas de costos.

2.1 Proceso de fabricación de conchas de vidrio soluble

El proceso de vidrio de agua Es la tecnología de fabricación de carcasas más utilizada en la fundición de precisión de acero inoxidable., caracterizado por su bajo costo y operación simple.

Principios básicos:

silicato de sodio (vaso de agua) sirve como aglutinante, mezclado con arena refractaria (arena de sílice, arena de circón) para formar una capa.

Cloruro amónico (Nh₄cl) o se utiliza sulfato de amonio como endurecedor; el endurecedor reacciona con el vidrio soluble para generar gel de ácido silícico, que solidifica y une la arena refractaria para formar la cáscara.

Características del proceso:

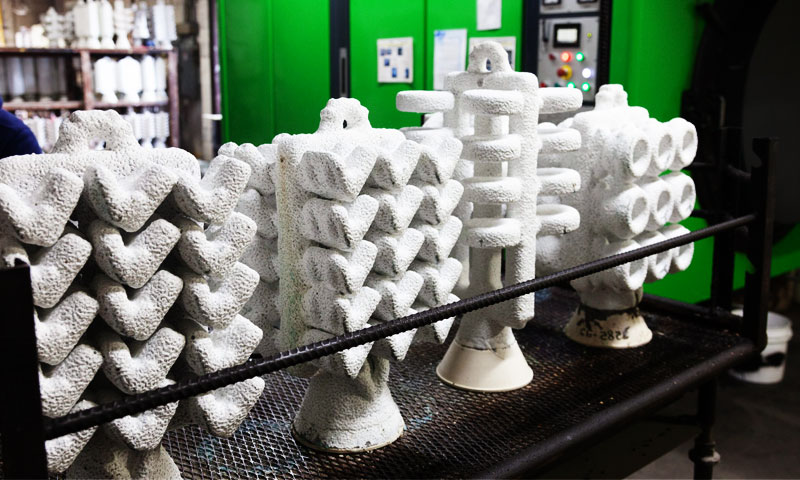

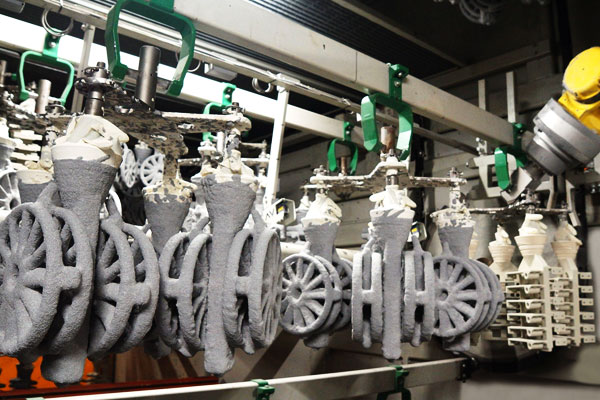

La carcasa está formada por 3 a 5 capas de revestimiento y lijado., con un espesor total de 5 a 8 mm.

Después de recubrir cada capa, la cáscara se sumerge en endurecedor durante 1 a 2 minutos, luego se secó al aire durante 2 a 4 horas a temperatura ambiente.

Actuación & Pros y contras de la calidad

Ventajas: Bajo coste de materia prima (vaso de agua es 1/3 el precio del sol de sílice); proceso sencillo, sin necesidad de equipos de secado especiales;

alta eficiencia de producción, adecuado para la producción en masa de piezas fundidas de precisión media.

Limitaciones: En comparación con las cáscaras de sol de sílice, Las copas de vidrio soluble retienen el silicato de sodio residual., lo que resulta en una menor resistencia a altas temperaturas (≤15 MPa a 1000 ℃ frente a. sol de sílice ≥25 MPa) y poca resistencia a la deformación.

Las piezas fundidas producidas tienen superficies rugosas. (RA 12.5-25 μm), con defectos comunes como inclusiones de arena y porosidad de contracción; La precisión dimensional es relativamente baja. (tolerancia ±0,15–0,3 mm).

Escenarios aplicables:

Piezas de fundición de precisión de acero inoxidable en general con bajos requisitos de acabado superficial y precisión., como piezas de maquinaria ordinaria, accesorios de hardware, y componentes de tuberías de baja presión.

La mayoría de pequeñas y medianas fundiciones priorizan este proceso para el control de costes..

2.2 Proceso de fabricación de conchas de sol de sílice

El proceso de sol de sílice es una tecnología de fabricación de carcasas de alta gama diseñada para fundiciones de precisión de acero inoxidable de alta calidad., Reconocido por su excelente precisión dimensional y calidad de superficie..

Principios básicos:

Sílice coloidal (Sola de sílice, tamaño de partícula 10–20 nm) actúa como aglutinante, con arena refractaria (arena de circón de alta pureza, arena de sílice fundida) como el agregado.

A diferencia del vaso de agua, El sol de sílice no requiere endurecedores químicos.; Se endurece por deshidratación y condensación en un ambiente de temperatura y humedad constantes..

Características del proceso:

La carcasa requiere de 5 a 7 capas de revestimiento y lijado., espesor total 7–10 mm. Cada capa debe secarse a temperatura constante. (20–25 ℃) y humedad constante (40–60%) cámara durante 8 a 12 horas.

El proceso de secado es crítico.: lento, El secado uniforme garantiza que la cáscara forme una densa, estructura uniforme sin grietas.

Actuación & Pros y contras de la calidad

Ventajas: La cáscara del sol de sílice tiene una alta pureza. (sin sustancias alcalinas residuales) y excelente rendimiento a altas temperaturas:

resistencia a altas temperaturas ≥25 MPa a 1000 ℃, buena resistencia al choque térmico, y cambio lineal mínimo (≤0,15%) durante el calentamiento y enfriamiento.

Las piezas fundidas tienen una alta precisión dimensional. (tolerancia ±0,05–0,1 mm) y superficies suaves (RA 3.2-6.3 μm),

casi sin defectos de inclusión de arena; la estructura interna es densa, Cumplir con los requisitos de aplicaciones de alta gama..

Limitaciones: Alto costo: el aglutinante de sol de sílice es 3 veces más caro que el vidrio soluble; La cámara de secado con temperatura y humedad constantes aumenta la inversión en equipos.;

largo tiempo de secado (tiempo total de secado 48–72 horas) reduce la eficiencia de producción, elevando los costos generales de fabricación.

Escenarios aplicables:

Piezas fundidas de precisión de acero inoxidable de alta gama con estrictos requisitos de precisión., acabado superficial, y calidad interna,

como componentes aeroespaciales, instrumentos medicos, piezas de motor automotriz, y válvulas marinas de precisión.

Es el proceso preferido por los fabricantes que buscan productos de alta calidad..

2.3 Proceso de fabricación de carcasas compuestas de sol de sílice

El proceso compuesto de sol de sílice integra las ventajas de los procesos de sol de sílice y vidrio soluble., lograr un equilibrio entre calidad y costo,

y se ha convertido en la opción principal para la producción por lotes de piezas fundidas de precisión de acero inoxidable de gama media a alta..

Principios básicos:

Adopta un diseño de “aglutinante híbrido”: las 2-3 capas internas (contactando el patrón de cera) Utilice sol de sílice como aglutinante para garantizar la suavidad de la superficie y la precisión dimensional.;

las 2 o 3 capas exteriores utilizan vidrio soluble como aglutinante para mejorar la resistencia de la cáscara y reducir costos.

Las capas internas se secan en un ambiente de temperatura y humedad constantes., mientras que las capas exteriores utilizan endurecedores químicos para un curado rápido.

Características del proceso:

Combina la capa interna de alta calidad del proceso de sol de sílice y la capa externa de bajo costo del proceso de vidrio soluble;

espesor total de la carcasa 6–9 mm, Ciclo de producción total de 24 a 36 horas: más rápido que el proceso de sol de sílice puro y más preciso que el proceso de vidrio soluble puro..

Actuación & Pros y contras de la calidad

Ventajas: La estabilidad de la calidad es mejor que el proceso de vidrio soluble, pero ligeramente inferior al proceso de sol de sílice puro.; Las piezas fundidas tienen un acabado superficial Ra de 6,3 a 12,5 μm y una precisión dimensional de ±0,1 a 0,2 mm., Satisfacer los requisitos de la mayoría de los productos mecánicos de gama media a alta..

El costo de producción es entre un 40% y un 50% menor que el del proceso de sol de sílice puro., con mayor eficiencia que el proceso de vidrio soluble para piezas fundidas de alta calidad.

Limitaciones: El control del proceso es más complejo que la fabricación de carcasas en un solo proceso.; La interfaz entre la capa interna de sol de sílice y la capa externa de vidrio soluble requiere una estricta coincidencia de parámetros para evitar la delaminación.;

no puede alcanzar el nivel de precisión del proceso de sol de sílice puro.

Escenarios aplicables:

Producción por lotes de productos mecánicos de acero inoxidable de gama media a alta., como componentes hidráulicos, engranajes de precisión, impulsores de la bomba, y piezas de maquinaria de construcción.

Es la opción óptima para los fabricantes que buscan calidad y rentabilidad..

3. Puntos de control críticos para carcasas de fundición de acero inoxidable de alta calidad

Independientemente del proceso de elaboración de conchas adoptado, Se deben seguir estrictamente varios puntos de control clave para garantizar la calidad de la carcasa y el rendimiento de la fundición.:

- Control de concentración de aglutinante: Para vaso de agua, el módulo 2,8–3,2 y la densidad 1,26–1,30 g/cm³ son óptimos;

para sol de sílice, El contenido de sólidos del 30 al 32 % y el pH de 9 a 10 garantizan la estabilidad del recubrimiento y la fuerza de unión.. - Combinación de arena refractaria: Las capas interiores utilizan arena de grano fino. (100–200 malla) para suavidad; las capas exteriores utilizan arena de grano grueso (40–80 malla) para la fuerza.

Se prefiere arena de circonio de alta pureza para piezas fundidas de acero inoxidable para evitar reacciones químicas con el acero fundido.. - El secado & Parámetros de endurecimiento: Para conchas de vaso de agua, La concentración de endurecedor del 20 al 25 % garantiza un curado uniforme.;

para cáscaras de sol de sílice, temperatura constante 22±2℃ y humedad 50±5% previenen grietas y delaminación. - Diseño de capas de concha: El número de capas y el espesor están determinados por el tamaño de la pieza fundida.: pequeñas piezas fundidas (≤50 milímetros) necesita 3-4 capas,

piezas fundidas medianas (50–200 mm) 5–6 capas, grandes pijamas (>200 milímetros) 7–8 capas para resistir el impacto del acero fundido. - depilación & Control de tueste: Después de hacer la concha, La desparafinación a 100-120 ℃ elimina completamente los patrones de cera.;

Tostar a 900–1050 ℃ durante 2 a 4 horas elimina la materia orgánica residual, mejora la resistencia de la cáscara, y reduce los defectos de gas en las piezas fundidas.

4. Evaluación comparativa de sistemas Shell

| Característica / Propiedad | Vidrio de agua (Silicato de sodio) | sol de sílice | Híbrido (Vidrio de agua + sol de sílice) |

| Aglutinante / Método de endurecimiento | Endurecimiento con cloruro de amonio o CO₂ | Sílice coloidal + catalizador ácido, Secado en temperatura/humedad controlada. | Combinación de ambos métodos |

| Precisión dimensional | Medio | Alto | Medio-Alto |

| Acabado superficial | Medio a bajo | Alto | Medio-Alto |

| Térmico & Resistencia mecánica | Moderado | Alto | Moderado-alto |

| Costo | Bajo | Alto | Medio |

| Aplicaciones típicas | Maquinaria general, piezas fundidas de baja precisión | Componentes de alta precisión, aeroespacial, valvulas, zapatillas | Componentes mecánicos producidos en masa con calidad mejorada. |

Ventajas clave |

Bajo costo, proceso sencillo | Excelente control dimensional, acabado superficial superior, baja tasa de defectos | Mejor estabilidad que el vidrio soluble, Menor costo que el sol de sílice puro. |

| Limitaciones clave | Menor resistencia a altas temperaturas., propenso a la deformación, superficie más rugosa, más defectos | Mayor costo, mayor tiempo de procesamiento, requiere un estricto control ambiental | El acabado superficial y la precisión no son tan altos como los del sol de sílice puro., El control del proceso aún es necesario. |

5. Conclusión

La fabricación de carcasas es una tecnología decisiva en la fundición de precisión de acero inoxidable., influyendo directamente en la precisión, integridad de la superficie, y formación de defectos.

Mientras el vaso de agua, Sola de sílice, y los sistemas de carcasa compuesta tienen ventajas y limitaciones inherentes., ningún proceso es universalmente óptimo.

La fundición de precisión moderna favorece cada vez más optimización de procesos y estrategias de shell híbrido, Equilibrar el rendimiento y el costo al tiempo que se garantiza una calidad estable..

Mediante la selección adecuada del sistema de carcasa y un riguroso control del proceso., Los fabricantes pueden producir constantemente piezas fundidas de precisión de acero inoxidable de alta calidad que cumplan con los exigentes estándares industriales..