1. Introducción

La ductilidad y la maleabilidad representan dos facetas de la capacidad de un material para deformarse sin falla.

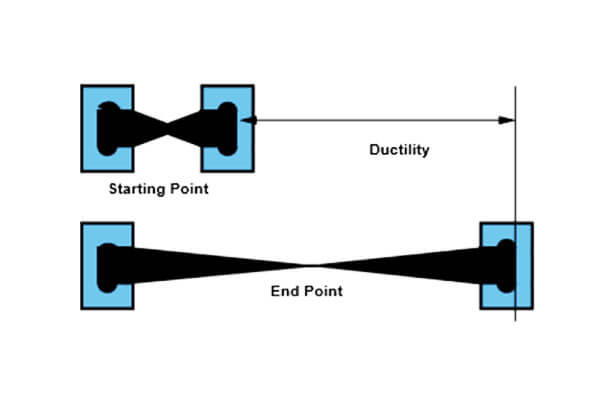

Ductilidad se define como la capacidad de un material para sufrir una deformación plástica significativa bajo estrés por tracción,

mientras maleabilidad se refiere a la capacidad de deformarse bajo estrés por compresión, permitir que los materiales sean martillados o enrollados en láminas delgadas.

Ambas propiedades son fundamentales en ingeniería y fabricación, influir en cómo se diseñan los componentes, procesado, y utilizado.

En diseño moderno, Los ingenieros deben considerar estas propiedades para garantizar que los materiales puedan absorber energía, ser formado en geometrías complejas, y mantener la integridad bajo cargas operativas.

Este artículo explora la ductilidad y la maleabilidad de la técnica., fabricación, y perspectivas industriales, Proporcionar ideas autorizadas sobre su importancia, medición, y aplicaciones prácticas.

2. ¿Qué es la ductilidad??

La ductilidad es una propiedad mecánica clave que describe la capacidad de un material para someterse a una deformación plástica significativa bajo estrés por tracción antes de fracturarse.

En términos simples, Los materiales dúctil se pueden estirar o dibujar en cables sin romperse, que es esencial para muchos procesos de fabricación y aplicaciones de ingeniería.

Cómo funciona la ductilidad

Cuando un material se somete a una fuerza de tracción, Inicialmente se deforma elásticamente, lo que significa que vuelve a su forma original cuando se elimina la fuerza.

Una vez que el estrés aplicado excede el límite elástico del material, entra en la etapa de deformación plástica, donde los cambios se vuelven permanentes.

El alcance de esta deformación permanente, a menudo medido por el porcentaje de alargamiento o reducción en el área durante una prueba de tracción, indica la ductilidad del material.

- Deformación elástica: Cambio de forma temporal; El material recupera su forma original.

- Deformación plástica: Alteración permanente; El material no vuelve a su forma original una vez que se elimina la carga.

¿Por qué es importante la ductilidad??

La ductilidad es crítica en ingeniería y fabricación por varias razones:

- Absorción de energía: Los materiales dúctiles pueden absorber y disipar la energía bajo impacto.

Por ejemplo, Muchos componentes automotrices están diseñados con metales dúctiles para absorber la energía de choque, mejorando así la seguridad de los pasajeros. - Formabilidad: La alta ductilidad permite que los materiales se formen fácilmente en formas complejas a través de procesos como el dibujo, doblando, y dibujo profundo.

Esta propiedad es crucial en la fabricación de piezas complejas.. - Seguridad del diseño: Los ingenieros usan la ductilidad como criterio para garantizar que las estructuras puedan tolerar cargas inesperadas sin repentina, falla catastrófica.

La incorporación de materiales dúctiles en diseños agrega un margen de seguridad adicional, Como estos materiales proporcionan señales de advertencia (deformación) antes del fracaso.

3. ¿Qué es la maleabilidad??

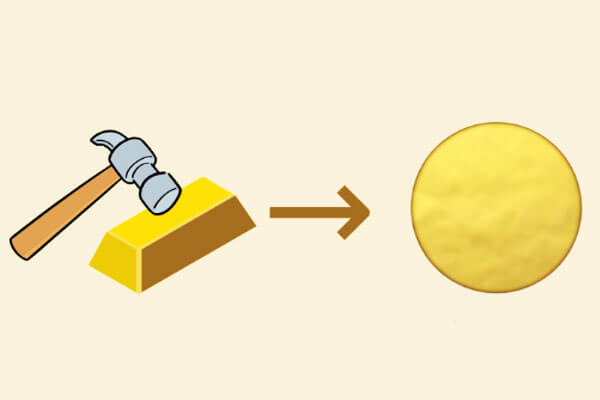

MalleAbility es una propiedad mecánica clave que describe la capacidad de un material para deformarse bajo fuerzas de compresión sin agrietarse ni romperse.

En términos simples, Se pueden martillar materiales maleables, arrollado, o presionado en sábanas delgadas y formas complejas.

Esta característica es esencial para muchos procesos de fabricación., como forjar, laminación, y estampado,

donde los componentes deben formarse en las geometrías deseadas mientras se mantiene la integridad estructural.

Cómo funciona la maleabilidad

Cuando un material se somete a estrés por compresión, Sufre una deformación plástica que permite que se reinicie.

A diferencia de la ductilidad, que se mide bajo fuerzas de tracción, La maleabilidad se refiere específicamente a la deformación bajo presión.

A medida que el material se comprime, sus átomos se deslizan entre sí, Permitir una remodelación extensa sin fracturar.

Esta capacidad de deformarse plásticamente bajo cargas de compresión hace que la maleabilidad sea crucial para formar grandes, departamento, o piezas intrincadamente contorneadas.

¿Por qué es importante la maleabilidad??

La maleabilidad es vital en la fabricación y el diseño por varias razones:

- Procesos de formación eficientes:

Los materiales maleables se pueden moldear fácilmente en sábanas delgadas, láminas, y piezas complejas a través de procesos como rodar y forjar.

Por ejemplo, aluminioLa alta maleabilidad de la alta maleabilidad permite que se enrolle en duradero, Hojas livianas para aplicaciones como latas de bebidas y fuselajes de aviones. - Calidad de la superficie uniforme:

Los materiales con alta maleabilidad tienden a formar superficies uniformes cuando se procesan, que es crítico para las aplicaciones estéticas y funcionales.

Liso, Incluso las superficies son importantes en industrias que van desde la electrónica de consumo hasta paneles de carrocería automotriz. - Producción rentable:

La alta maleabilidad reduce la probabilidad de agrietarse por material o defectos durante la formación, conduciendo a un menor desechos y menos retrasos en la producción.

Esto mejora la eficiencia de fabricación general y la rentabilidad. - Flexibilidad de diseño:

La maleabilidad permite la creación de diseños intrincados y formas complejas que serían difíciles de lograr con materiales frágiles.

Los diseñadores se benefician de esta propiedad, ya que les permite innovar y experimentar con nuevas formas sin comprometer el rendimiento del material..

Aspectos clave de la maleabilidad

- Medición:

La maleabilidad se evalúa a través de pruebas como Rolling, doblando, o pruebas de compresión.

La capacidad de un material para deformarse en una lámina delgada sin romperse es un indicador directo de su maleabilidad. - Ejemplos de materiales:

Metales como el oro, cobre, y el aluminio exhibe una alta maleabilidad, haciéndolos ideales para aplicaciones donde se requiere una forma extensa.

Por ejemplo, El oro es tan maleable que se puede golpear en láminas extremadamente delgadas. (hoja de oro) con fines decorativos.

Los metales más dúctiles - Relevancia industrial:

En industrias como automotor y aeroespacial, La maleabilidad es esencial para crear liviano, componentes complejos.

La capacidad de formar metales sin comprometer su fuerza es crucial para lograr los objetivos de rendimiento y estético..

4. La ciencia detrás de la ductilidad y la maleabilidad

Comprender la base atómica y microestructural de la ductilidad y la maleabilidad proporciona información sobre cómo se comportan los materiales bajo estrés.

Factores microestructurales

Estructura del grano:

Los tamaños de grano más pequeños mejoran la resistencia y la ductilidad del rendimiento. Los granos finos impiden el movimiento de dislocación, que mejora ambas propiedades.

Por ejemplo, reduciendo el tamaño de grano en acero desde 50 µm a 10 µm puede aumentar la resistencia al rendimiento hasta 50%.

Dinámica de dislocación:

El movimiento de dislocaciones a través de la red de cristal bajo estrés es un mecanismo primario que rige la ductilidad.

Los materiales que permiten un movimiento de dislocación más fácil pueden deformarse plásticamente más ampliamente sin romperse.

Transformaciones de fase:

El tratamiento térmico y la aleación pueden inducir transformaciones de fase que alteran las propiedades mecánicas.

La transformación de austenita a martensita en acero, por ejemplo, aumenta la fuerza, pero puede reducir la ductilidad.

Elementos de aleación:

Elementos como el níquel y el carbono pueden mejorar la ductilidad modificando la estructura cristalina e impediendo el movimiento de dislocación.

Mecanismos atómicos y moleculares

A nivel atómico, La ductilidad y la maleabilidad dependen de la naturaleza de los enlaces atómicos.

Materiales dúctiles de características de características que permiten que los átomos se deslicen uno sobre el otro bajo tensión, mientras que los materiales maleables se reorganizan más fácilmente bajo compresión.

Esta diferencia fundamental subraya por qué algunos metales, como oro y cobre, exhibir tanto alta ductilidad como maleabilidad, Mientras que la cerámica, con sus rígidos enlaces iónicos, son frágiles.

Comparación con la fragilidad

Materiales quebradizos, incluyendo muchas cerámicas, No se sometan a una deformación plástica significativa antes de fracturarse.

Este contraste destaca la importancia de la ductilidad y la maleabilidad en las aplicaciones donde la absorción de energía y la formabilidad son críticas.

Mientras que los materiales dúctil y maleable ofrecen la ventaja de la deformación sin falla catastrófica, Los materiales quebradizos a menudo fallan repentinamente bajo estrés.

5. ¿Cuáles son las diferencias clave entre la ductilidad vs. Maleabilidad?

La ductilidad y la maleabilidad son propiedades mecánicas fundamentales que describen cómo los materiales responden a los diferentes tipos de estrés.

Si bien ambos implican la deformación plástica, la capacidad de cambiar de forma sin romperse, se aplican a los diferentes tipos de fuerzas.

Comprender estas distinciones es crítico en la selección de materiales, fabricación, y diseño estructural.

Diferencia en el tipo de estrés y el comportamiento de deformación

- Ductilidad se refiere a la capacidad de un material para deformarse bajo estrés por tracción (extensión). Se puede dibujar un material altamente dúctil en cables delgados sin romperse.

- Maleabilidad describe la capacidad de un material para deformarse bajo estrés por compresión (apretado). Un material maleable se puede martillar o rodar en láminas delgadas sin agrietarse.

Por ejemplo, oro es altamente dúctil y maleable, haciéndolo ideal para joyas y aplicaciones electrónicas.

Dirigir, por otro lado, es extremadamente maleable pero no muy dúctil, lo que significa que se puede moldear fácilmente, pero no se extiende bien en cables.

Métodos de medición y prueba

Dado que la ductilidad y la maleabilidad se ocupan de los diferentes tipos de estrés, Los ingenieros los miden usando pruebas distintas:

Prueba de ductilidad

- Prueba de tracción: El método más común para medir la ductilidad. Se estira una muestra hasta que se rompe.,

y es porcentaje de alargamiento (cuánto se extiende en relación con su longitud original) y reducción en el área (cuánto más delgado se vuelve antes de romperse) se registran. - Métricas comunes:

-

- Alargamiento (%) - Una medida de cuánto puede estirarse un material antes de fracturarse.

- Reducción en el área (%) - Indica el estrechamiento del material bajo fuerza de tracción.

Prueba de maleabilidad

- Prueba de compresión: Implica aplicar una carga de compresión para observar cuánto se aplana o se deforma el material sin agrietarse.

- Pruebas de rodar y martillar: Estos determinan qué tan bien se puede moldear un material en sábanas delgadas..

- Métricas comunes:

-

- Reducción de grosor (%) - Mide cuánto se puede adelgazar un material sin falla.

Por ejemplo, aluminio tiene una alta maleabilidad y se usa ampliamente en aplicaciones de aluminio y chapa., mientras cobre, con alta ductilidad y maleabilidad, se usa para cableado eléctrico y fontanería.

Diferencias a nivel microestructural y atómico

La capacidad de un material para ser dúctil o maleable está influenciada por su estructura atómica interna:

- Materiales dúctiles tener una estructura cristalina que permita dislocaciones (defectos en arreglos atómicos) moverse fácilmente bajo estrés por tracción.

Esto significa que los átomos pueden cambiar de posición mientras mantienen la cohesión., permitiendo que el material se estire sin romperse. - Materiales maleables tener estructuras atómicas que resisten el agrietamiento cuando se compriman.

En muchos casos, Cuentan con cúbico centrado en la cara (FCC) estructuras de cristal, que permiten que los átomos se deslicen entre sí sin fracturarse.

Paper de la estructura de grano y el tratamiento térmico

- Materiales de grano fino (pequeño, cristales densamente empaquetados) tienden a ser más maleables porque resisten la formación de grietas bajo compresión.

- Materiales de grano grueso a menudo exhiben una mejor ductilidad, ya que los granos más grandes permiten un movimiento más fácil de dislocaciones bajo tensión.

- Procesos de tratamiento térmico como el recocido puede mejorar ambas propiedades refinando la estructura de grano y aliviando las tensiones internas.

Por ejemplo, acero se puede hacer más dúctil o maleable dependiendo del tratamiento térmico aplicado. El acero recocido ha mejorado la ductilidad, Mientras que el acero enrollado en frío mejora su maleabilidad.

Selección de materiales y aplicaciones industriales

Los ingenieros y los fabricantes deben elegir cuidadosamente los materiales en función de si la deformación por tracción o compresión es más relevante para una aplicación particular.

| Aspecto | Ductilidad (Estrés por tracción) | Maleabilidad (Estrés por compresión) |

|---|---|---|

| Definición | Capacidad para estirarse en cables | Capacidad de ser golpeado/enrollado en hojas |

| Prueba principal | Prueba de tracción (alargamiento, reducción en el área) | Prueba de compresión, prueba rodante |

Factor influyente |

Estructura de grano, movimiento de dislocación | Enlace atómico, resistencia a las grietas |

| Metales con propiedad alta | Cobre, Aluminio, Oro, Acero dulce | Oro, Plata, Dirigir, Aluminio |

| Aplicaciones comunes | Fabricación de cables, componentes estructurales | Chapa de metal, producción de monedas, láminas de metal |

| Modo de falla | Cantificación seguido de fractura | Agrietarse bajo compresión excesiva |

Tabla comparativa: Ductilidad vs.. Maleabilidad

| Aspecto | Ductilidad (Estrés por tracción) | Maleabilidad (Estrés por compresión) |

|---|---|---|

| Definición | Capacidad de un material para estirarse debajo estrés por tracción sin romper | Capacidad de un material para deformarse bajo estrés por compresión sin agrietarse |

| Tipo de deformación | Alargamiento (tirando/estirado en cables) | Aplastamiento (martillado/enrollado en hojas) |

| Principal influencia del estrés | Tensión (fuerza de tiros) | Compresión (fuerza apretada) |

| Método de medición | Pruebas de tracción (Medición del alargamiento y reducción del área) | Prueba de compresión, Prueba rodante (Medición de la reducción del grosor) |

Métricas comunes |

– Alargamiento (%) - Cantidad de estiramiento antes de la fractura – Reducción del área (%) - Contracción del diámetro antes de la falla |

– Reducción de grosor (%) - Cuánto se adelgaza un material sin falla |

| Influencia de la estructura cristalina | Cúbico centrado en la cara (FCC) y cúbico centrado en el cuerpo (BCC) Las estructuras contribuyen a la alta ductilidad | Las estructuras de la FCC tienden a ser más maleables, ya que permiten el deslizamiento atómico |

| Impacto del tratamiento térmico | Tratamiento térmico (p.ej., recocido) Mejora la ductilidad al refinar la estructura de grano | El tratamiento térmico puede mejorar la maleabilidad, Reducción de tensiones internas |

| Sensibilidad de la tasa de deformación | La alta tasa de deformación reduce la ductilidad (El comportamiento quebradizo aumenta) | La alta tasa de deformación puede causar grietas bajo compresión extrema |

| Ejemplos de materiales (Alta ductilidad) | Oro, Plata, Cobre, Aluminio, Acero dulce, Platino | Oro, Plata, Dirigir, Cobre, Aluminio |

| Ejemplos de materiales (Baja ductilidad) | Hierro fundido, Acero con alto contenido de carbono, Vaso, Cerámica | Hierro fundido, Zinc, Tungsteno, Magnesio |

| Aplicaciones comunes | - cables eléctricos (Cobre, Aluminio) - Componentes estructurales (Acero) - Piezas aeroespaciales y automotrices |

- chapa de metal (Aluminio, Acero) - Monedas (Oro, Plata) - Foil y materiales de embalaje |

| Modo de falla | Besuqueo (El material se estrecha en el punto débil antes de romperse) | Agrietamiento (El material puede romperse bajo compresión extrema) |

| Importancia industrial | Crítico en el dibujo de alambre, aplicaciones estructurales, y materiales dúctiles para la resistencia al impacto | Esencial para formar procesos como rodar, martilleo, y presionando |

6. Medición de la ductilidad vs. Maleabilidad

La medición precisa de la ductilidad y la maleabilidad es esencial para comprender el comportamiento del material y garantizar que los productos cumplan con las especificaciones de diseño.

Los ingenieros y los científicos de materiales confían en métodos de prueba estandarizados para cuantificar estas propiedades, Proporcionar datos críticos para la selección de materiales y la optimización de procesos.

Abajo, Exploramos los métodos utilizados para medir la ductilidad y la maleabilidad., junto con métricas clave y protocolos estándar.

Pruebas de tracción para la ductilidad

La prueba de tracción sigue siendo el método más común para evaluar la ductilidad. Durante esta prueba, Un espécimen se tira gradualmente hasta que se fractura, y su deformación se registra.

Procedimiento:

- Una muestra estandarizada se monta en una máquina de prueba universal.

- La máquina aplica una carga de tracción controlada a una velocidad de deformación constante.

- Los datos se recopilan para producir una curva de tensión-deformación, donde la transición de la deformación elástica a plástica es claramente visible.

Métricas clave:

- Porcentaje de alargamiento: Mide el aumento total de la longitud en relación con la longitud original antes de la fractura.

- Reducción en el área: Indica el grado de cuello o reducción transversal en el punto de fractura.

- Por ejemplo, El acero suave puede exhibir valores de alargamiento en el rango de 20–30%, mientras que los materiales más frágiles solo pueden mostrarse <5% alargamiento.

Estándares:

- ASTM E8/E8M e ISO 6892 Proporcionar pautas detalladas para las pruebas de tracción, Asegurar medidas confiables y repetibles.

Pruebas de compresión y flexión de maleabilidad

La maleabilidad se evalúa típicamente utilizando pruebas que evalúan cómo un material se comporta bajo las fuerzas de compresión o de flexión.

Pruebas de rodadura:

- En una prueba de rodadura, El material se pasa a través de los rodillos para medir su capacidad de formar láminas delgadas sin agrietarse.

- Esta prueba revela el grado en que un material puede deformarse plásticamente bajo compresión.

Pruebas de flexión:

- Las pruebas de flexión determinan la flexibilidad y la capacidad de un material para resistir la deformación sin fracturarse cuando se someten a una carga de flexión.

Métricas clave:

- Formabilidad: Cuantificado por la reducción máxima en el grosor sin falla.

- Ángulo de flexión: El ángulo al que se puede doblar un material sin agrietarse.

Estándares:

- ASTM e ISO han establecido protocolos para evaluar la maleabilidad, Garantizar la consistencia en las mediciones en diferentes materiales e industrias.

Métodos de prueba avanzados e instrumentados

Para precisos, Mediciones localizadas, especialmente en moderna, Películas delgadas o materiales nanoestructurados: técnicas avanzadas como pruebas de sangría instrumentada (nanoindonación) se puede emplear.

Nanoindonación:

- Este método utiliza una punta de diamante para presionar la superficie del material y registra la fuerza versus el desplazamiento.

- Proporciona información detallada sobre propiedades mecánicas locales, incluyendo dureza y módulo elástico, que puede reflejar indirectamente la ductilidad y la maleabilidad.

Interpretación de datos:

- Las curvas de desplazamiento de carga obtenidas de estas pruebas ofrecen información sobre el comportamiento de deformación del material en la microescala, Complementar métodos de prueba convencionales.

7. Factores que afectan la ductilidad vs. Maleabilidad

La ductilidad y la maleabilidad no son propiedades de material fijo; Están influenciados por varios factores externos e internos.

Comprender estos factores es crucial para los ingenieros y fabricantes que buscan optimizar los materiales para aplicaciones específicas.

Abajo, Analizamos los factores clave que afectan la ductilidad y la maleabilidad desde múltiples perspectivas, incluyendo composición de material, temperatura, métodos de procesamiento, tasa de deformación, y condiciones ambientales.

Composición de materiales

La composición química de un material juega un papel importante en la determinación de su ductilidad y maleabilidad.

Metales puros vs. Aleaciones

- Metales puros como el oro, cobre, y el aluminio tiende a tener alta ductilidad y maleabilidad debido a sus estructuras atómicas uniformes y la facilidad de movimiento de dislocación.

- Aleaciones, que contienen múltiples elementos, puede tener una fuerza mejorada, pero a menudo a costa de la reducción de la ductilidad y la maleabilidad.

-

- Ejemplo: Agregar carbono al hierro aumenta su resistencia pero reduce su ductilidad, Resultando en acero con diferentes propiedades (p.ej., El acero alto en carbono es más fuerte pero menos dúctil que el acero suave).

Papel de las impurezas y partículas de segunda fase

- Las impurezas pueden interrumpir la estructura atómica, conduciendo a una disminución de la ductilidad y maleabilidad.

- Ejemplo: El contenido de oxígeno en cobre reduce significativamente su ductilidad, Es por eso que el cobre sin oxígeno se usa en aplicaciones de alto rendimiento.

Efecto de elementos de aleación

- Níquel y cromo mejorar la dureza de los aceros pero puede reducir ligeramente la ductilidad.

- Aluminio y magnesio aumentar la maleabilidad en ciertas aleaciones, haciéndolos más adecuados para rodar y formar.

Efectos de temperatura

La temperatura tiene un profundo impacto tanto en la ductilidad como en la maleabilidad, a menudo determinar si un material es adecuado para el procesamiento o la aplicación.

Temperaturas más altas (Mayor ductilidad & Maleabilidad)

- A medida que aumenta la temperatura, Aumentan las vibraciones atómicas, permitiendo un movimiento de dislocación más fácil y deformación plástica.

- Ejemplo: El rodamiento caliente se usa en la fabricación de acero porque Las temperaturas más altas mejoran la maleabilidad, prevenir el agrietamiento durante la configuración.

Temperaturas más bajas (Ductilidad reducida & Maleabilidad)

- A bajas temperaturas, Los materiales se vuelven quebradizos debido a la movilidad atómica restringida.

- Ejemplo: A temperaturas sub-cero, Las aleaciones de acero y aluminio pueden experimentar fragilidad, conduciendo a fracturas en lugar de deformación dúctil.

Temperatura de transición dúctil a frágil (DBTT)

- algunos materiales, Cúbico especialmente centrado en el cuerpo (BCC) metales como aceros ferríticos, exhibición a transición dúctil a frágil a temperaturas más bajas.

- Ejemplo: Los aceros estructurales utilizados en climas fríos deben diseñarse para evitar falla catastrófica debido a la fragilidad.

Métodos de procesamiento

Diferentes procesos de trabajo de metal y tratamiento térmico pueden mejorar o degradar la ductilidad y la maleabilidad al alterar la microestructura de un material.

Trabajo en frío (Disminuye la ductilidad & Maleabilidad)

- laminación en frío, forja, y el dibujo aumenta la resistencia del material pero reduce la ductilidad debido al endurecimiento del trabajo.

- Ejemplo: El acero enrollado en frío es más fuerte pero menos dúctil que el acero en caliente.

Trabajo en caliente (Aumenta la ductilidad & Maleabilidad)

- Procesos como el rodillo en caliente, falsificación caliente, y la extrusión permiten una deformación plástica significativa sin agrietarse.

- Ejemplo: Forjado caliente de aleaciones de aluminio Mejora la maleabilidad, haciendo que sea más fácil formar formas complejas.

Tratamiento térmico

Métodos de tratamiento térmico como recocido, normalización, y templado Impactar significativamente la ductilidad y maleabilidad.

- Recocido Reduce las tensiones internas y restaura la ductilidad recristalizando la estructura de grano.

- Templado Mejora la dureza en los aceros al equilibrar la dureza y la ductilidad.

Tasa de deformación (Tasa de deformación)

La velocidad a la que se deforma un material afecta su capacidad de estirar o comprimir antes de la falla.

Deformación lenta (Mayor ductilidad & Maleabilidad)

- Cuando un material se deforma lentamente, Los reordenamientos atómicos tienen tiempo suficiente para acomodar el estrés, conduciendo a mayor ductilidad y maleabilidad.

Deformación rápida (Menor ductilidad & Maleabilidad)

- Una alta tasa de deformación previene la realineación atómica, Hacer que el material sea más frágil.

- Ejemplo: Las pruebas de impacto de alta velocidad muestran que los materiales pueden fracturarse bajo carga repentina, Incluso si son dúctiles en condiciones normales.

Condiciones ambientales

Factores externos como corrosión, fatiga, y exposición a la radiación puede deteriorar las propiedades del material con el tiempo.

Corrosión y oxidación

- Los entornos corrosivos debilitan los enlaces atómicos, conduciendo a la fragilidad y una reducción de la ductilidad.

- Ejemplo: Fragilidad de hidrógeno ocurre cuando los átomos de hidrógeno se infiltran en metales, haciéndolos propensos a un fracaso repentino.

Carga cíclica y fatiga

- Los ciclos de estrés repetidos pueden causar microcracks que reducen tanto la ductilidad como la maleabilidad.

- Ejemplo: Los materiales de la aeronave deben resistir la falla de la fatiga, Por eso las aleaciones de aluminio están cuidadosamente diseñadas para la durabilidad.

Exposición a la radiación

- En entornos nucleares, Los defectos inducidos por la radiación en estructuras atómicas pueden conducir a la fragilidad.

- Ejemplo: Los aceros del recipiente de presión del reactor deben ser resistentes a la radiación para mantener la ductilidad durante largos períodos operativos.

Tabla resumen: Factores clave que afectan la ductilidad vs. Maleabilidad

| Factor | Efecto sobre la ductilidad | Efecto sobre la maleabilidad | Ejemplos |

|---|---|---|---|

| Composición de materiales | Las aleaciones pueden reducir la ductilidad | Ciertas aleaciones mejoran la maleabilidad | El acero alto en carbono es menos dúctil que el acero suave |

| Temperatura | Aumenta con el calor | Aumenta con el calor | El rodillo en caliente mejora ambas propiedades |

| Métodos de procesamiento | El trabajo en frío reduce la ductilidad, El recocido lo restaura | El trabajo en caliente mejora la maleabilidad | Acero enrollado en frío vs. acero recocido |

| Tasa de deformación | Las tasas de deformación más altas disminuyen la ductilidad | Las tasas de deformación más altas reducen la maleabilidad | Los impactos repentinos causan una falla frágil |

| Condiciones ambientales | La corrosión y la fatiga debilitan la ductilidad | La corrosión puede causar grietas en materiales maleables | Fragmentación de hidrógeno en acero |

8. Conclusión

La ductilidad y la maleabilidad son propiedades esenciales que dictan cómo se comportan los materiales bajo diferentes tipos de estrés.

La ductilidad permite que los materiales se estire bajo cargas de tracción, que es crucial para aplicaciones que requieren absorción de energía y flexibilidad.

Maleabilidad, por otro lado, Permite que los materiales se formen bajo fuerzas de compresión, Facilitar procesos de conformación eficientes.

Al comprender los factores microestructurales subyacentes, Metodologías de prueba, e influencias ambientales, Los ingenieros pueden optimizar el rendimiento del material para adaptarse a aplicaciones específicas.

Los conocimientos y estudios de casos basados en datos discutidos en este artículo ilustran que la selección cuidadosa de material, basada en la ductilidad y maleabilidad, se dirige a más seguros, más duradero, y productos más eficientes.

A medida que la fabricación continúa evolucionando con la integración digital y las prácticas sostenibles,

La investigación y la innovación en curso mejorarán aún más estas propiedades críticas., Asegurar que la ingeniería moderna satisfaga las demandas de un paisaje industrial en constante cambio.