1. Introducción

Casting de inversión de hierro dúctil fusiona la alta fuerza, Naturaleza dúctil del hierro fundido nodular con la buena precisión de la inversión (cera perdida) fundición.

Es un método de fabricación avanzado ideal para producir piezas dimensionalmente precisas y estructuralmente exigentes.

Esta técnica es especialmente útil cuando las intrincadas geometrías, tolerancias estrictas, y la confiabilidad mecánica son esenciales, como en el automóvil, defensa, aeroespacial, y aplicaciones de energía.

2. ¿Qué es la fundición de inversión de hierro dúctil??

Casting de inversión de hierro dúctil es un proceso de fundición de metal de precisión que combina las propiedades mecánicas superiores del hierro dúctil con la alta precisión y la capacidad de detalle fino del Método de casting de inversión (también conocido como fundición a la cera perdida).

Es ideal para producir de tamaño pequeño a mediano, piezas intrincadas que requieren fuerza y precisión dimensional.

Definiciones clave:

- Hierro dúctil (también llamado hierro nodular o SG Iron) es un tipo de hierro fundido conocido por su alta resistencia, ductilidad, y resistencia al impacto debido a su esferoidal (nodular) grafito estructura.

- Fundición a la cera perdida es un proceso de moldeo donde un patrón de cera está recubierto con material cerámico refractario para formar un molde.

Después de que la cera se derrite, El metal fundido se vierte en la cavidad para formar la parte.

3. ¿Por qué utilizar el lanzamiento de la inversión para el hierro dúctil??

Hierro dúctil La fundición de inversión aborda una brecha clave en las aplicaciones de fundición de metal: fundición de arena tradicional de hierro dúctil, aunque económico y escalable, lucha con detalles geométricos finos, tolerancias estrictas, y secciones de pared delgada.

Estas limitaciones lo hacen inadecuado para componentes o piezas de precisión con estructuras internas intrincadas.

Por otro lado, Castings de inversión de acero, aunque capaz de lograr una alta precisión dimensional, Falta de rentabilidad del hierro dúctil, maquinabilidad superior, y propiedades de amortiguación de vibración inherentes, que son críticos en muchos entornos dinámicos o sensibles al ruido.

Casting de inversión de hierro dúctil así surge como una solución óptima para aplicaciones que exigen Tanto la precisión como la robustez mecánica, Llenar una brecha de rendimiento y economía entre la fundición de arena y la fundición de precisión de acero.

Permite la producción de complejo, componentes de forma neta que mantienen los rasgos deseables de hierro dúctilalta relación resistencia-peso, ductilidad, resistencia al impacto, y capacidad de amortiguación—Hudo lograr la precisión de la forma cercana a la red.

4. El proceso de fundición de inversión de hierro dúctil

El hierro dúctil fundición a la cera perdida El proceso sigue las etapas fundamentales de la fundición tradicional de cera perdida.

Pero incorpora controles metalúrgicos precisos y técnicas especializadas para acomodar el comportamiento de solidificación único y la formación de la estructura de grafito de hierro dúctil.

4.1 Creación de patrones

- Patrones de cera: Los patrones de cera de alta precisión se producen mediante molduras de inyección o impresión 3D, con subsidios de contracción de 0.5–2% para compensar la contracción de metal durante el enfriamiento.

Para componentes con características ultra finas, como las paredes delgadas hasta 0.5 MM o canales internos complejos: estereolitografía (SLA) 3Los patrones impresos en D a menudo se prefieren, ofreciendo precisión de hasta ± 0.02 mm. - Montaje del patrón: Los patrones de cera individuales se montan en un bisquino central para formar una estructura similar a un árbol.

Un solo concha (aproximadamente. 10 Kg Capacidad) puede contener 5–10 partes, Optimización del uso del rendimiento y el material cerámico.

4.2 Edificio de conchas

- Revestimiento: El árbol de cera ensamblado se sumerge repetidamente en una lechada de cerámica refractaria compuesta de alúmina, sílice, o Zirconia.

Para hierro dúctil, Las lloses a base de circonio son ideales debido a su refactoridad superior (>2700°C), Requerido para manejar el hierro fundido a 1300–1350 ° C. - Estuco y secado: Después de cada salsa de lodo, El recubrimiento húmedo está rociado con granos refractarios (estuco) tales como sílice fusionada o alúmina para desarrollar el grosor y la fuerza de la carcasa.

El patrón se seca en una cámara controlada por la humedad.

Típicamente, 6–8 capas se aplican, dando como resultado una sólida carcasa de 5–10 mm capaz de soportar las cargas mecánicas y térmicas de vergüenza de hierro. - Rociando y disparando: La cera se retira de la carcasa a través de autoclave o calefacción de flash (100–160 ° C).

La cera residual se elimina durante la activación de alta temperatura a 800-1000 ° C, que también sinteriza el caparazón, aumentando su resistencia a la flexión a 5-10 MPa y garantizar la estabilidad dimensional durante la fundición.

4.3 Derretimiento y nodulización

La metalurgia única de Ductile Iron requiere un control preciso durante la fusión:

- Preparación de aleación: Hierro (94–96%), carbón (3.2–3.8%), silicio (2.0–2.8%) se derriten en un horno de inducción a 1400-1500 ° C.

- Notaño: Magnesio (0.03–0.08%) o cerio (0.02–0.06%) se agrega para transformar el grafito de escamas en nódulos esféricos.

Este paso es crítico, incluso 0.04% azufre (un veneno nodulizador) puede arruinar la microestructura. - Inoculación: Ferrosílico (0.2–0.5%) se agrega post-nodulización para refinar nódulos (5–20 nódulos/mm²) y prevenir el frío (Formación martensita).

4.4 Vertido y solidificación

- Torrencial: Hierro dúctil fundido (1300–1350 ° C) se verta en la cáscara caliente (800–1000 ° C) Para minimizar el choque térmico.

La alta conductividad térmica de la concha (1–2 w/m · k) Acelera el enfriamiento a 20–30 ° C/min, a la altura de la arena que la arena (5–20 ° C/min)—Erfinar la estructura de grano. - Solidificación: Se forman nódulos de grafito durante el enfriamiento, con la cáscara de cerámica restringiendo la contracción (3–5% volumétrico) Para reducir la porosidad.

Los elevadores son mínimos debido al diseño de forma cercana a la red de inversión.

4.5 Refinamiento

- Eliminación de concha: La carcasa de cerámica endurecida se elimina utilizando métodos de vibración, impacto mecánico, o agua de alta presión.

- Corte y limpieza: Las fundiciones individuales se separan del sistema de activación y se conectan a tierra para eliminar cualquier metal residual en las conexiones de la puerta o las líneas de separación.

- Tratamiento térmico (Opcional):

-

- Recocido: Realizado a 850–900 ° C para hasta 2 horas para suavizar el material para un mecanizado más fácil.

- Templado (Tratamiento similar a T6): Realizado a 500–550 ° C para mejorar la resistencia, tenacidad, y resistencia a la fatiga en las piezas de carga.

5. Ventajas metalúrgicas de la inversión fundida

El enfriamiento controlado de inversión y la rigidez de la carcasa mejoran la microestructura del hierro dúctil:

- Nódulos de grafito refinados: Enfriamiento más rápido (20–30 ° C/min) produce más pequeño, nódulos más uniformes (10–20 nódulos/mm² vs. 5–10 en fundición de arena),

aumentar la resistencia a la tracción en un 10-15% (p.ej., 450 MPA vs. 400 MPA para One-GJS-400-15). - Porosidad reducida: Las conchas de cerámica limitan el atrapamiento de gases, con porosidad <0.5% (vs. 1–2% en fundición de arena), Mejora de la resistencia a la fatiga (120–140 MPa a 10 ⁷ ciclos vs. 100–120 MPA).

- Matriz uniforme: El enfriamiento incluso de la concha minimiza la segregación, dando como resultado una matriz de ferrita/perlita consistente, crítica para piezas con paredes delgadas (1–3 mm) Donde la fundición de arena podría formar zonas frágiles de frío.

6. Grados comunes de fundición de inversión de hierro dúctil

La fundición de inversión de hierro dúctil admite una variedad de calificaciones, cada uno adaptado para mecánico específico, térmico, o rendimiento resistente a la corrosión.

Estas calificaciones se definen por estándares internacionales como ASTM A536, ISO 1083, y en-gjs (Europa), y variar principalmente en resistencia a la tracción, alargamiento, dureza, y nodularidad.

| Calificación | Estándar | Resistencia a la tracción (MPa) | Fuerza de producción (MPa) | Alargamiento (%) | Aplicaciones típicas | Características clave |

| GJS-400-15 | En-gjs-400-15 | ≥ 400 | ≥ 250 | ≥ 15 | Alza de bombas, cuerpos de válvulas, paréntesis | Excelente ductilidad y capacidad de fundición |

| GJS-500-7 | En-gjs-500-7 | ≥ 500 | ≥ 320 | ≥ 7 | Nudillos automotrices, brazos colgantes, accesorios de tubería | Buen equilibrio de resistencia a la ductilidad |

| GJS-600-3 | En-gjs-600-3 | ≥ 600 | ≥ 370 | ≥ 3 | Partes estructurales, engranajes, bridas | Mayor resistencia, alargamiento moderado |

| ASTM A536 65-45-12 | ASTM A536 | ≥ 450 | ≥ 310 | ≥ 12 | Carcasa del compresor, maquinaria industrial | De grado estadounidense común con propiedades equilibradas |

| ASTM A536 80-55-06 | ASTM A536 | ≥ 550 | ≥ 380 | ≥ 6 | Portadores de eje, concentración, poleas | Mayor capacidad de carga |

| ASTM A536 100-70-03 | ASTM A536 | ≥ 700 | ≥ 480 | ≥ 3 | Engranajes de alta carga, piezas estructurales de servicio pesado | Alta resistencia, ductilidad limitada |

| Hierro dúctil (Adi) | ASTM A897 / En-gjs-800-8 | 800–1600 (dependiendo de la calificación) | 500–1200+ | 1–10 | Engranajes, componentes ferroviarios, Piezas de carga de choque | Resistencia excepcional de resistencia y desgaste |

| Hierro dúctil | ASTM A439 Tipo D2 | ~ 400–600 | ~ 200–300 | ~ 10–15 | Partes resistentes a la corrosión en ambientes marinos y químicos | Corrosión/estabilidad térmica mejorada |

7. Ventajas de la fundición de inversión de hierro dúctil

La fundición de inversión de hierro dúctil combina los beneficios mecánicos del hierro nodular con la precisión de la fundición de inversión, ofreciendo una solución poderosa para aplicaciones de ingeniería avanzada.

Precisión & Complejidad

- Características finas: Reproduce con precisión características pequeñas como 0.5 hilos mm, 1 espesor de la pared mm, y canales internos complejos que son prácticamente imposibles con la fundición de arena.

- Mecanizado reducido: Ofrece componentes de forma cercana a la red que Cortar el procesamiento posterior al 70-90%, ahorrar tiempo y costos de mano de obra, especialmente para tolerancia estrecha o geometrías intrincadas.

Eficiencia de materiales

- Alto rendimiento: Tasas de utilización de materiales de 85–95% superar significativamente la fundición de arena (60–70%), minimizando los desechos.

- Optimización de costos: Aunque los costos iniciales son más altos, El material y los ahorros de mecanizado lo hacen económicamente viable para componentes de mediano a alto valor.

Propiedades mecánicas mejoradas

- Microestructura superior: Tasas de enfriamiento rápidas (20–30 ° C/min) En las cáscaras de cerámica, refinan la distribución de nódulos de grafito y el tamaño de grano.

- Vida mejorada de fatiga: Impulso de porosidad reducida y nódulos refinados Resistencia a la fatiga e integridad mecánica, Extender la vida útil por parte de 20–30% En entornos de carga dinámicos.

Libertad de diseño

- Optimización de topología: Compatible con patrones impresos en 3D que habilitan estructuras de red, canales de enfriamiento internos, y secciones huecas.

- Reducción de peso: La optimización estructural puede reducir el peso de los componentes mediante 30–40% mientras mantiene la fuerza y la rigidez: es importante para el aeroespacial, automotor, e industrias médicas.

8. Limitaciones y desafíos de la fundición de inversión de hierro dúctil

A pesar de sus ventajas, La fundición de inversión de hierro dúctil viene con varias limitaciones que deben administrarse cuidadosamente.

Mayor costo inicial

- Herramientas y materiales: Dies de inyección de cera y conchas de cerámica de alto grado (p.ej., con sede en circonía) hacer el proceso 3–5 × más caro que la fundición de arena.

- Justificación de costos: Mejor adecuado para Aplicaciones de alto rendimiento o alta precisión (p.ej., aeroespacial, defensa, médico) donde los beneficios a largo plazo superan los gastos iniciales.

Limitaciones de tamaño

- Fuerza de la cáscara: Las conchas de cerámica son frágiles más allá de cierta masa. La mayoría de los moldes de inversión se limitan a <10 kg.

- Restricciones de escala: Piezas grandes o gruesas (p.ej., >100 espesor de la pared mm) son más adecuado para la fundición de arena o con el concha.

Sensibilidad a la nodulización

- Atrapamiento de azufre: La concha de cerámica cerrada conserva más azufre que los moldes de arena, requiriendo que los niveles de azufre de fusión sean <0.02% (más estricto que <0.03% En la fundición de arena).

- Riesgo de microestructura: El mal control de azufre degrada la nodularidad, que conduce a un grafito quebradizo o en forma de escamas: la ductilidad comprometida y la vida de la fatiga.

Tiempos de entrega más largos

- Complejidad del proceso: El ciclo de lanzamiento de inversiones, incluido producción de patrones de cera, Edificio de conchas de múltiples capas, y desplazamiento—Pan tomar 2–4 semanas.

- Iteración más lenta: No es ideal para creación rápida de prototipos o proyectos de tiempo de espera corto, A menos que se combine con la fabricación aditiva (p.ej., 3Moldes o patrones impresos en D).

9. Aplicaciones comunes de fundición de inversión de hierro dúctil

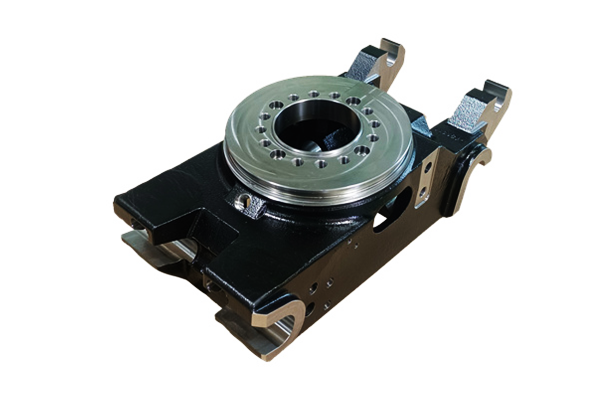

Industrial & Componentes mecánicos

- Precisión carcasa de equipo y engranaje en blanco

- De alta carga paréntesis y bridas de montaje

- Componentes de la bomba hidráulica y cuerpos de válvulas

- Impulsores del compresor y rotores

Aeroespacial

- Corchetes con redes de reducción de peso

- Enlaces del tren de aterrizaje y brazos del actuador

- Montes de aleta de misiles y torreta

- Alta resistencia a la fatiga recintos de sensor

Automotor & Transporte

- Ligero brazos colgantes y brazos de control

- Portadoras diferenciales y nudillos

- Alta precisión colectores y componentes del turbocompresor

- Costumbre soportes de vehículos eléctricos y monturas

Equipo médico

- Biocompatible Soporte ortopédico y marcos protésicos

- Carcasas no ferrosas compatibles con MRI

- Durable juntas de silla de ruedas y enlaces

Estampación & Maquinaria

- Precisión plantillas, accesorios, y marcos de máquinas herramienta

- Resistente al desgaste titulares y brazos de sujeción

- De alta durabilidad dedos robóticos y muelas

Construcción & Arquitectónico

- Alta resistencia anclajes de carga, brazos de bisagra, y conectores

- Estético Elementos estructurales decorativos con detalles complejos

- Marcos de soporte de fachada con peso reducido

10. Comparación con la fundición de arena y otros métodos

| Aspecto | Fundición a la cera perdida (Hierro dúctil) | Fundición en arena | Fundición de espuma perdida | Fundición centrífuga |

| Precisión dimensional | Excelente (± 0.2–0.5 mm); forma cercana a la red | Moderado (± 1.0–2.0 mm); requiere más mecanizado | Bien (± 0.5–1.0 mm); Mejor que la fundición de arena | Alto en partes cilíndricas (± 0.3–0.7 mm) |

| Acabado superficial | Superior (RA 1.6-3.2 μm) | Áspero (RA 6.3-25 μm); Se necesita postprocesamiento | Justo (RA 3.2-12.5 μm) | Muy bien (RA 1.6-6.3 μm) |

| Geometría compleja | Excelente; Admite socios socios, paredes delgadas (0.5–1 mm), características internas | Limitado; No es adecuado para detalles intrincados | Bien; permite una complejidad moderada | Pobre; mejor para simple, geometrías simétricas |

| Utilización de materiales | Alto (85–95%) | Más bajo (60–75%) | Moderado (70–85%) | Moderado -alto; Depende del diseño de ascenso |

| Propiedades mecánicas | Mejorado debido a grano más fino y baja porosidad | Bien, pero más bajo que el casting de la inversión | Comparable a la fundición de arena | Excelente fuerza direccional |

| Costo (por unidad) | Alto para bajo volumen; Piezas económicas para la precisión de alto valor | Bajo; ideal para grande, producción de bajo costo | Medio; Las herramientas son menos costosas que la inversión | Medio a alto; El costo de la configuración depende del moho |

| Costo de herramientas | Alto (Algo muere + material de concha) | Bajo (Patrón de madera/metal) | Bajo a medio | Medio (Se requiere un sistema de moho giratorio) |

| Plazo de entrega | Largo (2–4 semanas para herramientas & edificio de conchas) | Corto (1–2 semanas) | Corto a medio | Medio |

| Capacidad de tamaño de pieza | Pequeño a medio (típicamente <50 kg) | Pequeño a muy grande (hasta varias toneladas) | Medio a grande | Limitado a las partes cilíndricas (<500 mm Ø típicamente) |

| Aplicaciones adecuadas | Aeroespacial, médico, piezas de precisión automotriz | Bloques de motor, bases de máquinas, tapas de alcantarilla | Casadas complejas como cabezas de motor, alza de bombas | Tubería, casquillos, mangas, anillos |

11. Normas de aseguramiento de calidad e inspección

Para satisfacer las exigentes rendimiento y las necesidades regulatorias, Las inspecciones típicas incluyen:

- END: radiografía, ultrasónico, Prueba de penetrante de tinte

- Prueba mecánica: De tensión, dureza, alargamiento

- Análisis de microestructura: Nodularidad de grafito y fase de matriz

- Inspección dimensional: MMC (Máquina de medición de coordenadas)

- Estándares seguidos: ASTM A536, ISO 1083, EN 1563

12. Conclusión

Casting de inversión de hierro dúctil es un preciso, Método de fabricación de alta integridad para aplicaciones exigentes que requieren fuerza, complejidad, y control dimensional.

Mientras viene con mayores costos iniciales, reduce significativamente el mecanizado, asamblea, y el control de calidad en la cabeza, especialmente para piezas que requieren tolerancias ajustadas y un excelente rendimiento.

A medida que las industrias exigen encendedor, más fuerte, y componentes más complejos, La fundición de inversión de hierro dúctil continúa ganando tracción en sectores críticos en todo el mundo.

Estos sacrificios Servicios de fundición de hierro dúctil

En ESTE, Nos especializamos en la entrega de fundiciones de hierro dúctiles de alto rendimiento utilizando un espectro completo de tecnologías de fundición avanzadas.

Si su proyecto exige la flexibilidad de Casting de arena verde, la precisión de moho o fundición a la cera perdida,

la fuerza y la consistencia de molde de metal (moho permanente) fundición, o la densidad y la pureza proporcionada por centrífugo y Casting de espuma perdida,

ESTE tiene la experiencia de ingeniería y la capacidad de producción para cumplir con sus especificaciones exactas.

Nuestra instalación está equipada para manejar todo, desde el desarrollo prototipo hasta la fabricación de alto volumen, apoyado por riguroso control de calidad, trazabilidad material, y análisis metalúrgico.

De Sectores automotriz y de energía a infraestructura y maquinaria pesada, ESTE ofrece soluciones de casting personalizadas que combinan la excelencia metalúrgica, precisión dimensional, y rendimiento a largo plazo.

Contáctenos, Obtenga una cotización instantánea>>

Preguntas frecuentes

Es la fundición de inversión de hierro dúctil adecuado para componentes grandes?

Típicamente no. La fundición de inversión sobresale en la producción de piezas pequeñas a medianas con formas intrincadas. Para componentes grandes, El casting de arena es más económico.

¿Cómo se compara el hierro dúctil con el acero en la fundición de inversiones??

Hierro dúctil Ofrece una mejor amortiguación de vibración y capacidad de cola, Mientras que el acero proporciona resistencia a la tracción superior y resistencia al desgaste. La elección depende de las necesidades de carga y durabilidad de la aplicación.

¿Qué tolerancias se pueden lograr con la inversión que funden el hierro dúctil??

Las tolerancias dimensionales de ± 0.1–0.3 mm son típicas, Dependiendo de la complejidad y el tamaño de la pieza.

¿Se pueden soldar las fundiciones de inversión de hierro dúctil??

La soldadura es posible, pero puede requerir precalentamiento y tratamiento térmico posterior a la solilla para evitar grietas y mantener la integridad de la microestructura.

Es la inversión que se rentan rentable para la producción de bajo volumen?

Eso depende. Para piezas de precisión de bajo volumen con geometría compleja, El casting de inversión puede eliminar el mecanizado costoso y los ensamblajes de múltiples partes, compensar el mayor costo de herramientas.