Introducción

Como el vehículo eléctrico (EV) El mercado acelera, la demanda de alta calidad, durable, y los componentes livianos nunca han sido más urgentes.

Los fabricantes están bajo una presión constante para desarrollar piezas que cumplan con los estrictos estándares de rendimiento de los EV al tiempo que reducen los costos y mejoran la eficiencia de producción..

En este paisaje, Las soluciones de fundición han surgido como una tecnología de fabricación vital, ofreciendo una multitud de beneficios.

Desde producir geometrías complejas hasta garantizar la mayor precisión, Las tecnologías de casting juegan un papel esencial para satisfacer las demandas únicas de los componentes EV.

Este artículo explora cómo las soluciones de fundición avanzadas están impulsando la innovación en la industria de los vehículos eléctricos.

1. El papel del lanzamiento en la fabricación de vehículos eléctricos

La fundición es un proceso de fabricación altamente versátil utilizado para producir una amplia gama de componentes para vehículos eléctricos.

Implica verter material fundido en un molde para crear una forma específica, que luego se solidifica a medida que se enfría.

Una de las principales ventajas de la fundición es su capacidad para producir geometrías complejas y complejas., haciéndolo especialmente útil para piezas de EV que exigen precisión y rendimiento.

Varios procesos de fundición se emplean comúnmente en la fabricación de EV, cada uno elegido por su idoneidad a piezas específicas:

- Fundición en arena: Este es uno de los métodos más antiguos y utilizados para crear piezas más grandes con volúmenes de producción más bajos.. Es ideal para piezas donde la alta precisión no es crítica.

- fundición a presión: La fundición de die se usa para alto volumen, Producción en masa de componentes más pequeños que requieren detalles finos y una alta precisión dimensional, típicamente en materiales como aluminio y magnesio.

- Fundición a la cera perdida: También conocido como casting de precisión, Este proceso es ideal para crear piezas complejas con diseños intrincados y acabado superior.

Se usa comúnmente para componentes críticos del tren motriz, carcasa del motor, y otras piezas de alto rendimiento.

El casting proporciona varios beneficios significativos que son particularmente valiosos para la industria de EV:

- Precisión: Casting ofrece tolerancias extremadamente ajustadas, que garantiza que los componentes EV encajen perfectamente y funcionen como se esperaba.

- Flexibilidad de diseño: La capacidad de crear formas complejas y detalles intrincados permite la producción de más innovador,

partes eficientes, particularmente en áreas como el manejo del calor y la reducción de peso. - Rentabilidad: Una vez que los moldes están diseñados, El costo por unidad disminuye significativamente a medida que las escalas de producción, Hacer que el lanzamiento sea un proceso altamente rentable para la producción en masa.

- Escalabilidad: Los procesos de lanzamiento pueden escalar fácilmente para satisfacer la creciente demanda, Asegurar que los fabricantes puedan mantenerse al día con el rápido crecimiento del mercado de vehículos eléctricos.

2. Componentes clave de vehículos eléctricos que se benefician de las soluciones de fundición

El casting juega un papel fundamental en la producción de varios componentes clave que fabrican vehículos eléctricos (EVS) eficiente, seguro, y confiable.

A continuación se presentan los componentes principales de los vehículos eléctricos que se benefician significativamente de las tecnologías de fundición.:

Componentes del tren motriz

El tren motriz es el corazón de cualquier vehículo eléctrico, Responsable de convertir la energía eléctrica en energía mecánica. Los componentes críticos del tren motriz que se benefician de la fundición incluyen:

- Carcasas de motores: Las aleaciones de aluminio y magnesio fundido se usan comúnmente para crear las carcasas para motores eléctricos.

Carcasa de motor EV Estos materiales son livianos, fuerte, y proporcionar una excelente disipación de calor, que es crucial para el rendimiento motor y la longevidad.

- Piezas de la caja de cambios: Las cajas de cambios en los vehículos eléctricos transfieren la energía del motor eléctrico a las ruedas.

Las fundiciones proporcionan la fuerza necesaria para resistir el alto par generado por los motores eléctricos al tiempo que permite una geometría precisa y una operación suave.

Componentes como carcasas, ejes de engranajes, y las carcasas a menudo se producen utilizando casting de inversión. - Ejes de transmisión: Los ejes de accionamiento, que transmiten energía del motor a las ruedas, También se puede hacer utilizando métodos de fundición.

Los componentes fundidos en la transmisión están diseñados para una resistencia óptima y para manejar las tensiones asociadas con un movimiento de rotación constante.

Sistemas de batería

La batería es el componente más crítico de un EV, y asegurar su seguridad, actuación, y la gestión térmica es primordial.

Las soluciones de fundición se utilizan en varios componentes relacionados con la batería:

- Recintos de batería: Estas carcasas protegen las celdas de la batería de los impactos externos, evitar fugas, y proporcionar seguridad durante los eventos térmicos de la batería.

El aluminio fundido y el magnesio se usan típicamente por sus propiedades livianas y la capacidad de resistir el estrés mecánico, al mismo tiempo que contribuyen a un manejo eficiente del calor.. - Componentes de gestión térmica: Componentes de fundición, como disipadores de calor y canales de enfriamiento, son esenciales para mantener la temperatura óptima del paquete de baterías.

Componentes de gestión térmica La gestión térmica eficiente asegura que las baterías funcionen dentro de su rango de temperatura deseado, Mejorar el rendimiento y la vida útil.

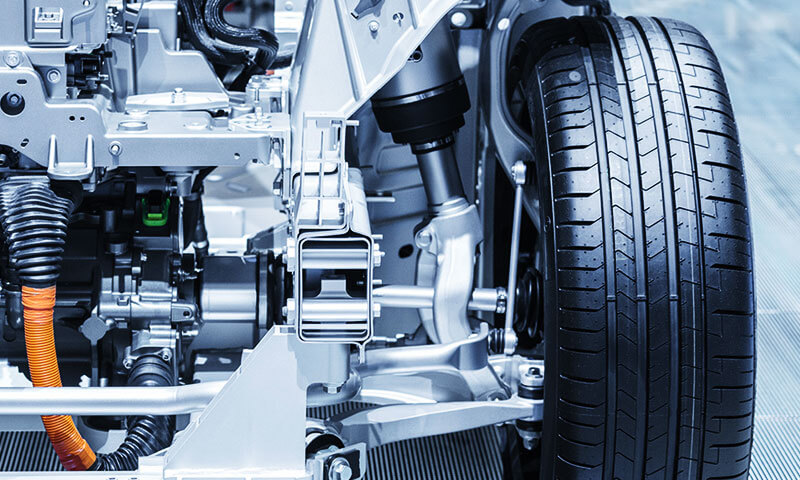

Chasis y componentes estructurales

Reducir el peso del vehículo es una prioridad principal en la fabricación de vehículos eléctricos para maximizar el rango de conducción y la eficiencia energética.

La fundición permite a los fabricantes producir peso ligero, Componentes estructurales de alta resistencia con precisión.

- Componentes del chasis: El chasis EV debe ser liviano pero lo suficientemente robusto como para soportar el peso de la batería y otros componentes.

Las aleaciones de aluminio y magnesio fundido a menudo se usan para producir piezas de chasis como subtramas, miembros cruzados, y monturas de suspensión.

Casting Giga en la industria de los vehículos eléctricos - Soportes estructurales y soportes: Las piezas fundidas también forman las estructuras de soporte que conectan varios componentes en el EV,

tales como soportes para sistemas de suspensión, soporte de batería, y el vehículo es un refuerzo debajo de la cuerpo.

Miembros de la suspensión EV Estas partes deben ser lo suficientemente fuertes como para resistir el estrés mientras mantienen bajo control el peso total del vehículo..

Sistemas de refrigeración

La gestión térmica es crucial para vehículos eléctricos, especialmente para los EV de alto rendimiento.

Los sistemas de enfriamiento aseguran que los componentes críticos, particularmente la batería y el motor, No se sobrecaliente y se desempeñe de manera óptima.

El casting juega un papel vital en la producción de partes que facilitan la disipación de calor efectiva.

- Disipadores de calor: Disipadores de calor, que son parte integral de los sistemas de enfriamiento, se hacen comúnmente con fundición de troquel de aluminio.

Estas piezas están diseñadas para absorber y disipar el exceso de calor generado por la batería o el motor, Ayudando a mantener la estabilidad del sistema. - Carcasa de enfriamiento: Las carcasas de aluminio fundidas también se usan para sistemas de enfriamiento, incluyendo bombas y radiadores, Para circular eficientemente el refrigerante a través de componentes como la batería y el motor.

- Brackets y monturas para componentes de enfriamiento: Además de los componentes de enfriamiento primarios, Varias partes más pequeñas,

tales como soportes para sistemas de enfriamiento de montaje, beneficiarse del lanzamiento debido a su capacidad para producir formas complejas y reducir el peso general del vehículo.

Otros componentes estructurales y funcionales

Más allá del tren motriz y los sistemas de batería, Los vehículos eléctricos requieren numerosos otros componentes, muchos de los cuales se producen utilizando técnicas de fundición. Estos incluyen:

- Componentes de dirección: Las piezas de fundición se utilizan para crear piezas de columna de dirección, bastidores, y paréntesis.

La precisión y la fuerza proporcionadas por la fundición aseguran que estas piezas puedan manejar las fuerzas experimentadas durante la conducción mientras permanecen livianos. - Miembros de la suspensión: Componentes de suspensión, como los brazos de control, nudillos, y miembros de la cruz, a menudo se encuentran en materiales livianos.

Estas partes deben ser fuertes y flexibles, ofreciendo un excelente rendimiento mientras ayuda a reducir el peso general del vehículo. - Partes interiores: Muchos vehículos eléctricos incorporan piezas de fundición en sus diseños de interiores, incluyendo marcos de asiento, manijas de las puertas, y otros componentes funcionales.

La versatilidad de la fundición permite a los fabricantes crear piezas con diseños intrincados., fortaleza, y atractivo estético. - Protección debajo del cuerpo: Partes de fundición, incluyendo refuerzos estructurales y escudos debajo de la ciudad,

se utilizan para proteger la batería de EV y los componentes críticos de daños externos, tales como restos de carretera e impactos.

Otras partes funcionales y estéticas

Los EV a menudo requieren componentes fundidos para elementos no estructurales, Mejorar tanto la funcionalidad como el atractivo estético del vehículo:

- Manijas de las puertas y adornos exteriores: La fundición de aluminio y died de zinc se usa comúnmente para producir piezas como manijas de las puertas, espejos, y adornos decorativos.

Estos componentes no solo necesitan ser duraderos y livianos, sino también visualmente atractivos y resistentes a la corrosión. - Marcos de asiento: Las piezas de fundición se utilizan para producir los marcos de los asientos en los vehículos eléctricos. Estas piezas deben ser livianas pero lo suficientemente fuertes como para proporcionar soporte estructural a los ocupantes del vehículo.

3. Materiales utilizados en la fundición para vehículos eléctricos

Seleccionar los materiales adecuados para la fundición es una decisión crítica que afecta directamente el rendimiento, durabilidad, seguridad, y peso del vehículo eléctrico (EV) componentes.

Los materiales utilizados en la fundición no solo deben cumplir con los requisitos específicos de cada componente, sino que también contribuir a la eficiencia y la sostenibilidad del vehículo..

A medida que los vehículos eléctricos priorizan la construcción liviana, Excelente disipación de calor, y fuerza superior, La elección de los materiales se vuelve aún más importante.

Abajo, Exploramos los materiales clave comúnmente utilizados en la fundición para los vehículos eléctricos y por qué son esenciales para varios componentes críticos..

Aluminio

Aluminio es uno de los materiales más utilizados en fundición para vehículos eléctricos debido a su combinación de propiedades livianas, fortaleza, y excelente conductividad térmica.

La versatilidad del aluminio lo hace adecuado para una amplia gama de componentes EV, incluyendo piezas estructurales y elementos de alto rendimiento.

- Ligero: El aluminio es ligero, que reduce significativamente el peso total del vehículo, Mejorar el rango de conducción y la eficiencia energética.

- Resistencia a la corrosión: El aluminio forma naturalmente una capa de óxido que proporciona protección contra la corrosión,

haciéndolo ideal para componentes al aire libre y debajo del cuerpo que están expuestos a los elementos. - Conductividad térmica: El aluminio sobresale al calor de disipación, Haciéndolo perfecto para las cubiertas de batería, carcasas de motores, y disipadores de calor, que requieren enfriamiento eficiente para evitar el sobrecalentamiento.

Aplicaciones:

- Componentes del chasis (subtramas, miembros de la cruz, brazos de control)

- Recintos de batería

- Carcasa automotriz

- Disipadores de calor y componentes de enfriamiento

- Piezas de suspensión

Magnesio

El magnesio es el metal estructural más ligero, ofreciendo un ahorro significativo de peso en comparación con el aluminio,

lo que hace que sea especialmente valioso para reducir el peso de los vehículos eléctricos sin comprometer la fuerza o el rendimiento.

Las aleaciones de magnesio se usan comúnmente en componentes que requieren una alta relación resistencia / peso.

- Extremadamente liviano: La baja densidad de magnesio lo convierte en una opción preferida para componentes livianos, Ayudando a reducir el peso general del EV y extender el rango de conducción.

- Alta resistencia: A pesar de su peso ligero, El magnesio es fuerte y se puede alear para mejorar sus propiedades mecánicas,

haciéndolo adecuado para piezas críticas como carcasas automotrices y componentes estructurales. - Conductividad térmica: Las aleaciones de magnesio también proporcionan una buena disipación de calor, Lo cual es crucial para administrar el rendimiento térmico del tren motriz y los sistemas de batería.

Aplicaciones:

- Componentes del tren motriz (carcasas de motores, cajas de cambios)

- Piezas y soportes del chasis

- Componentes estructurales livianos (marcos de asientos, paréntesis)

Cobre

Cobre es esencial en la industria de los vehículos eléctricos por su excelente conductividad eléctrica.

Los vehículos eléctricos dependen en gran medida del cobre para una distribución de energía eficiente, ya que el cobre permite la transferencia suave de energía eléctrica desde la batería al motor eléctrico y otros componentes eléctricos.

- Conductividad eléctrica superior: La capacidad del cobre para realizar eficientemente la electricidad lo hace indispensable en los devanados del motor,

cableado eléctrico, conectores, y otros componentes clave en el sistema eléctrico del EV. - Durabilidad y resistencia a la corrosión: El cobre es resistente a la corrosión, Asegurar que los componentes eléctricos mantengan su rendimiento con el tiempo, incluso en entornos hostiles.

- Conductividad térmica: El cobre también es un excelente conductor de calor., que ayuda a administrar la salida térmica de los sistemas eléctricos.

Aplicaciones:

- Bobinados de motor

- Conectores de batería

- Cableado eléctrico y conectores

- Intercambiadores de calor

Acero y aleaciones de alta resistencia

Los aceros de alta resistencia y las aleaciones avanzadas se utilizan en vehículos eléctricos para componentes que necesitan resistir altos tensiones mientras se mantiene la integridad estructural.

Estos materiales se encuentran comúnmente en piezas que son críticas para la seguridad del vehículo., actuación, y durabilidad.

- Alta resistencia y durabilidad: El acero y las aleaciones avanzadas proporcionan la resistencia necesaria para los componentes estructurales que tienen cargas pesadas,

tales como miembros de la suspensión y piezas relacionadas con la seguridad. - Resistencia al desgaste y fatiga: Las aleaciones de acero de alta resistencia están diseñadas para soportar el estrés continuo, fatiga, y usar,

haciéndolos ideales para componentes que están sujetos a una carga mecánica constante, como el chasis y los sistemas de suspensión. - Ductilidad: Estos materiales se pueden diseñar para proporcionar una excelente ductilidad., lo que significa que pueden resistir la deformación sin fracturar,

una característica importante para las partes que experimentan fuerzas dinámicas.

Aplicaciones:

- Chasis y componentes estructurales

- Piezas de suspensión (brazos de control, nudillos)

- Componentes críticos de seguridad (parachoques, vigas)

- Brackets y refuerzos

Aleaciones de zinc

Las aleaciones de zinc se usan comúnmente en el lanzamiento debido a su excelente capacidad de castillo, resistencia a la corrosión, y capacidad para producir piezas altamente detalladas.

Por lo general, se usan para componentes más pequeños que requieren tolerancias precisas y no están sujetos a tensiones mecánicas extremas.

- Fácil capacidad de castigo: Las aleaciones de zinc son más fáciles de lanzar que muchos otros metales, lo que los hace ideales para producir piezas de alta precisión con geometrías complejas.

- Resistencia a la corrosión: Las aleaciones de zinc son resistentes a la corrosión, Asegurar que los componentes como las molduras exteriores y las piezas funcionales pequeñas sigan siendo duraderas en diversas condiciones ambientales.

- Rentable: El zinc es más asequible en comparación con otras aleaciones como el aluminio, Hacer que sea una opción atractiva para las piezas donde la eficiencia de rentabilidad es una preocupación clave.

Aplicaciones:

- Ribete exterior (manijas de las puertas, espejos)

- Pequeños componentes funcionales (cubiertas de batería, paréntesis)

- Componentes decorativos

Compuestos y materiales híbridos

Mientras que no los materiales de fundición tradicionales, compuestos avanzados, y los materiales híbridos se utilizan cada vez más en aplicaciones de fundición,

especialmente para componentes livianos y de alto rendimiento.

Estos materiales a menudo combinan metales como aluminio o magnesio con refuerzos de fibra para mejorar las propiedades como la resistencia, rigidez, y reducción de peso.

- Relación mejorada de resistencia a peso: Los compuestos proporcionan alta fuerza mientras son más ligeros que los metales tradicionales, contribuyendo a más ahorros de peso en vehículos eléctricos.

- Personalización: Estos materiales se pueden adaptar para aplicaciones específicas, permitiendo a los fabricantes optimizar piezas para el rendimiento, costo, y eficiencia de fabricación.

- Resistencia a la corrosión: Los compuestos ofrecen una excelente resistencia a la corrosión, Mejora de la durabilidad de las piezas expuestas a entornos duros.

Aplicaciones:

- Componentes estructurales livianos

- Piezas de tren motriz de alto rendimiento

- Tripas y recintos de baterías

4. Beneficios del lanzamiento de la inversión para componentes EV

El casting de inversión es especialmente beneficioso para producir piezas complejas y de alto rendimiento requeridas en EVS, donde precisión, fortaleza, y liviano son esenciales.

Estos son los beneficios clave del lanzamiento de la inversión para los componentes EV:

Alta precisión y detalle

La fundición de inversión permite a los fabricantes producir piezas altamente detalladas con geometrías complejas, que son difíciles de lograr con otros procesos de fabricación.

Esta precisión es crítica para los componentes de EV, que a menudo tienen diseños intrincados para mejorar el rendimiento, eficiencia, y estética.

- Tolerancias finas: El casting de inversión puede lograr tolerancias estrechas, Asegurar que las piezas encajen perfectamente y funcionen con alta eficiencia.

Por ejemplo, componentes como carcasas automotrices, cajas de cambios, y los recintos de batería requieren dimensiones precisas para funcionar de manera óptima. - Formas complejas: La capacidad de producir piezas con intrincadas características internas y paredes delgadas permite diseños livianos,

que es crucial en la fabricación de EV para maximizar el rango y reducir el consumo de energía.

Ejemplo: La fundición de inversión a menudo se usa para producir piezas como carcasas eléctricas,

que tienen geometrías complicadas y deben mantener la integridad estructural bajo estrés mientras ofrecen un peso mínimo.

Versatilidad de materiales

Una de las ventajas significativas del lanzamiento de inversiones es su capacidad para trabajar con una amplia gama de materiales., Desde metales estándar hasta aleaciones de alto rendimiento.

Para componentes EV, La capacidad de usar aleaciones específicas con propiedades óptimas es crucial para lograr el rendimiento y durabilidad requeridos.

- Aleaciones de alto rendimiento: El casting de inversión respalda el uso de aleaciones especializadas como aluminio de alta resistencia, magnesio, y acero inoxidable,

que ofrecen una excelente conductividad térmica, resistencia a la corrosión, y propiedades de ahorro de peso. - Materiales a medida: Los fabricantes pueden seleccionar materiales diseñados para aplicaciones específicas,

tales como resistencia a alta temperatura para componentes del tren motriz o aleaciones livianas para elementos estructurales.

Ejemplo: La fundición de inversión se puede utilizar para componentes como carcasa automotriz hecha de aleaciones de magnesio,

que proporcionan una combinación de bajo peso y alta resistencia, o aleaciones de aluminio para recintos de batería que requieren disipación de calor.

Necesidad reducida de postprocesamiento

La fundición de inversión generalmente produce piezas con un excelente acabado de superficie desde el molde.

Esto elimina o reduce la necesidad de mecanizado o acabado adicionales, ahorrar tiempo y costos.

- Acabado de superficie lisa: El acabado superficial de alta calidad alcanzado durante el proceso de fundición de inversión

Reduce la necesidad de operaciones secundarias extensas como la molienda, pulido, o mecanizado. - Menos defectos: Con su precisión, El lanzamiento de la inversión reduce la probabilidad de defectos que pueden ocurrir durante los pasos de procesamiento posteriores.

Esto conduce a una calidad de mayor parte y menos desechos, que es particularmente importante en industrias como EV Manufacturing, donde la calidad y seguridad de los componentes son primordiales.

Ejemplo: Piezas de aluminio fundidas para EVS, tales como recintos de batería o carcasa automotriz,

beneficiarse de la capacidad del casting de inversión para producir suave, superficies sin defectos que requieren un postprocesamiento mínimo.

Ligero y eficiencia

La industria del EV tiene un fuerte énfasis en el peso ligero de los vehículos para mejorar la eficiencia y extender el rango de baterías.

El casting de inversión respalda el diseño de piezas livianas pero robustas con altas proporciones de fuerza / peso, que es vital para los vehículos eléctricos.

- Piezas de paredes delgadas: El proceso de lanzamiento de la inversión permite la creación de componentes de paredes delgadas que son ligeras y fuertes.

Esto es particularmente importante para piezas como carcasas, Piezas de la caja de cambios, y componentes estructurales que deben soportar tensiones significativas mientras minimizan el peso. - Eficiencia de materiales: El casting de inversión es eficiente en términos de uso de material.

A diferencia de los procesos de mecanizado tradicionales, que puede involucrar desechos materiales significativos,

El casting de inversión crea piezas cercanas a la red, lo que significa que se desperdicia menos material y se requieren menos recursos.

Ejemplo: El uso del lanzamiento de la inversión en la producción de componentes estructurales livianos como miembros de la suspensión y subtramas

ayuda a reducir el peso general del EV, Mejora del rango y la eficiencia energética.

Flexibilidad de diseño e innovación

La capacidad de crear diseños complejos sin la necesidad de múltiples herramientas o procesos intrincados es una de las principales ventajas del casting de inversión.

Esta flexibilidad permite a los ingenieros innovar y diseñar piezas que se adapten a un rendimiento óptimo.

- Geometrías complejas: El lanzamiento de la inversión permite la producción de piezas con formas y características complejas, tales como canales internos para enfriamiento o puntos de montaje intrincados.

Estas características pueden mejorar el rendimiento de los componentes como las trineo de la batería o los sistemas de enfriamiento.. - Menos componentes: La precisión de la fundición de inversión significa que los fabricantes a menudo pueden consolidar múltiples componentes en una sola parte,

Reducir el tiempo de ensamblaje y mejorar la eficiencia general del vehículo.

Ejemplo: La fundición de inversión puede producir componentes del tren motriz con características integradas, como los montajes del motor, canales de enfriamiento, y monturas del sensor,

Todo dentro de una sola pieza, minimizar el número de piezas y reducir la complejidad del ensamblaje.

Alta integridad estructural

Los componentes de EV deben ser duraderos y capaces de resistir las altas tensiones mecánicas, Especialmente piezas como trenes de tren, sistemas de suspensión, y recintos de batería.

La fundición de inversión produce piezas con excelentes propiedades mecánicas, incluyendo fuerza, tenacidad, y resistencia a la fatiga.

- Fortaleza: El casting de inversión es ideal para producir piezas que deben soportar las altas fuerzas ejercidas durante la conducción.

La estructura sólida de las partes fundidas asegura que componentes como carcasas de la caja de cambios y marcos estructurales puedan manejar cargas pesadas sin fallar. - Resistencia a la fatiga: Las piezas fundidas producidas a través de la fundición de inversión típicamente exhiben una excelente resistencia a la fatiga,

haciéndolos muy adecuados para aplicaciones automotrices donde los componentes están sujetos a estrés repetitivo con el tiempo.

Ejemplo: Las fundiciones de inversión se utilizan en piezas estructurales como recintos de batería y componentes del tren motriz, que necesitan resistir altos tensiones y proteger los sistemas EV sensibles.

Calificación de rentabilidad para piezas complejas

Si bien el lanzamiento de inversiones podría tener un costo de herramientas inicial más alto en comparación con otros métodos de fundición,

Ofrece ahorros de costos significativos al producir piezas de volumen complejas o de bajo a medio..

El costo por unidad disminuye a medida que la producción se eleva, haciéndolo una solución altamente rentable para componentes EV de alta precisión.

- Costos de herramientas vs. Volumen de producción: El costo inicial de crear moldes para la fundición de inversión es más alto que para la fundición de arena o la fundición de troqueles.

Sin embargo, A medida que aumenta el volumen, El costo por parte disminuye, Hacer una inversión en una opción rentable para la alta calidad, componentes complejos producidos en volúmenes más grandes. - Alta calidad, Producción de baja desechos: La fundición de inversión minimiza el desperdicio de materiales,

conduciendo a una producción más rentable y menos impacto ambiental, que se alinea con los objetivos de sostenibilidad de la industria EV.

Ejemplo: El casting de inversión es ideal para producir medio- a componentes de alto volumen, como carcasas automotrices y piezas de tren motriz,

Cuando la complejidad y la precisión requeridas lo hacen rentable a pesar de la mayor inversión de herramientas.

5. Innovaciones en tecnologías de casting para EVS

A medida que el mercado de vehículos eléctricos se expande, Los fabricantes buscan constantemente soluciones innovadoras para mejorar la eficiencia, reducir costos, y mejorar el rendimiento del producto.

Varias tecnologías de vanguardia están transformando el paisaje de fundición:

- 3D Impresión y Fabricación Aditiva: 3D La impresión se utiliza cada vez más en la producción de moho de fundición, ofreciendo la capacidad de prototipos rápidamente de moldes y reducir los plazos de entrega.

También permite diseños de piezas más complejos, contribuyendo a una mejor aerodinámica y eficiencia energética en los vehículos eléctricos. - Aleaciones avanzadas y materiales híbridos: Los ingenieros están desarrollando nuevas aleaciones personalizadas adaptadas a las demandas específicas de los EVS.

Estos materiales avanzados ofrecen una mejor resistencia al calor., fortaleza, y peso más ligero, contribuyendo al rendimiento mejorado en componentes críticos. - Procesos de fundición automatizados: La automatización y la robótica se integran cada vez más en el proceso de fundición para garantizar una mayor consistencia, exactitud, y velocidad.

Estas tecnologías reducen el error humano, menores costos de mano de obra, y habilite la producción de alto volumen sin sacrificar la calidad.

6. Desafíos y consideraciones en el casting de inversiones EV

Mientras que el casting de inversión ofrece numerosas ventajas para producir alta precisión, durable, y componentes livianos para vehículos eléctricos (EVS), no está exento de desafíos.

Abordar estos desafíos de manera efectiva puede garantizar que el lanzamiento de inversiones satisfaga las necesidades específicas de la industria EV en rápido evolución.

Selección y compatibilidad de materiales

Elegir los materiales adecuados para la fundición de inversión es crucial para garantizar que las piezas cumplan con los requisitos de rendimiento mecánico y térmico de los EVS.

Los materiales seleccionados deben ofrecer la fuerza deseada, propiedades ligeras, y durabilidad, Pero también deben ser compatibles con el proceso de lanzamiento de inversiones en sí.

- Propiedades de los materiales: Ciertos materiales pueden tener diferentes características de fundición.

Por ejemplo, Algunas aleaciones pueden ser más propensas a defectos como la porosidad o el agrietamiento durante el proceso de fundición.

Estos problemas pueden comprometer la fuerza y la confiabilidad de los componentes de EV. - Aleaciones de alto rendimiento: La demanda de aleaciones avanzadas (como aluminio de alta resistencia, magnesio, o aleaciones personalizadas) puede presentar desafíos en términos de garantizar una calidad consistente.

Estas aleaciones pueden requerir un manejo especial o procesos de fundición modificados para lograr los resultados deseados. - Conductividad térmica y resistencia al calor: Los componentes de EV, como las carcasas automotrices y los recintos de batería, a menudo necesitan materiales que puedan gestionar efectivamente el calor.

Seleccionar los materiales correctos con excelentes propiedades térmicas es crucial, Pero estos materiales también deben funcionar bien dentro de los parámetros del proceso de fundición de inversión.

Ejemplo: Cuando se usan aleaciones de magnesio para componentes livianos como carcasas automotrices,

Los fabricantes deben controlar cuidadosamente las temperaturas de fundición y los parámetros de procesamiento para evitar la oxidación o el agrietamiento, que puede afectar el rendimiento del material.

Geometrías complejas y limitaciones de diseño

Una de las mayores fortalezas de fundición de inversión es su capacidad para crear geometrías complejas y diseños intrincados..

Sin embargo, Esto también puede plantear desafíos, particularmente en el contexto de los componentes EV que deben ser tanto livianos como fuertes.

- Diseño para la fabricación: Mientras que el casting de inversión permite diseños altamente intrincados., No todas las características complejas se pueden lograr fácilmente sin herramientas o técnicas especializadas..

Componentes EV con características internas complicadas, tales como canales de enfriamiento o puntos de montaje, Necesita ser diseñado teniendo en cuenta el proceso de lanzamiento. - Tolerancias y control dimensional: Mantener tolerancias estrictas es fundamental en la industria de EV para garantizar que los componentes se ajusten con precisión dentro de los ensamblajes.

Mientras que el lanzamiento de inversiones puede lograr una alta precisión, pueden ocurrir desviaciones en las tolerancias, especialmente para piezas con geometrías complejas.

Esto podría conducir a mayores costos debido a la reelaboración o la necesidad de mecanizado posterior a la fundición.. - Complejidad de herramientas: A medida que los diseños se vuelven más complejos, El proceso de casting de inversión puede requerir herramientas especializadas,

que puede aumentar el costo y el tiempo de entrega para producir las piezas. Además, Los costos de herramientas para componentes de alta precisión con estructuras internas complejas pueden ser más altos.

Ejemplo: Los recintos de batería a menudo requieren canales de enfriamiento o puntos de montaje intrincados para la integración con otros sistemas de vehículos.

Estas características deben diseñarse cuidadosamente para garantizar la capacidad de fabricación dentro de las limitaciones del proceso de fundición de inversión.

Consideraciones de costos y economías de escala

Aunque el casting de inversión es ideal para producir piezas de alta precisión y complejos,

El proceso puede ser más costoso que otros métodos de fundición como la fundición de arena o matriz, especialmente cuando se trata de costos de herramientas y configuración.

Este puede ser un factor significativo al producir componentes EV en volúmenes altos, donde la eficiencia de rentabilidad es crítica.

- Altos costos iniciales de herramientas: El lanzamiento de la inversión implica crear moldes o conchas, que puede ser costoso de diseñar y producir.

Por mínimo- a la producción de mediano volumen, Estos costos de herramientas pueden no ser justificables a menos que las piezas producidas sean altamente complejas o requiera tolerancias muy ajustadas. - Desperdicio de materiales: Mientras que el casting de inversión es generalmente eficiente, Todavía hay algunos desechos materiales durante el proceso., particularmente cuando se trabaja con aleaciones caras.

Gestionar eficientemente el uso del material es crucial para mantener los costos bajo control. - Volumen y ejecución de producción: El casting de la inversión es más rentable cuando se produce mayores volúmenes de piezas.

Para la producción de alto volumen, El costo por unidad disminuye significativamente.

Sin embargo, para producción de bajo volumen o prototipo, El mayor costo de casting de inversión puede hacer que otros métodos de casting sean más atractivos.

Ejemplo: Para la producción a gran escala de componentes estructurales livianos como los subtrames de chasis,

El alto costo de herramientas iniciales de la fundición de inversión puede compensarse con los ahorros de costos en los desechos de materiales y la eficiencia de la producción de piezas complejas en volúmenes altos.

Acabado superficial y procesos posteriores a la fundición

Aunque la fundición de inversión generalmente proporciona un acabado superficial liso, Lograr el acabado superficial de la más alta calidad requerida para ciertos componentes EV aún puede presentar desafíos.

Las piezas con superficies más ásperas pueden necesitar operaciones adicionales posteriores a la fundición, como el mecanizado., molienda, o pulir.

- Defectos superficiales: Las piezas de fundición de inversión suelen estar libres de defectos de superficie importantes, Pero problemas como la porosidad, grietas, o aún pueden ocurrir inclusiones, particularmente en partes más grandes o más complejas.

Estas imperfecciones de la superficie pueden requerir procesos posteriores a la fundición para cumplir con los requisitos estéticos y funcionales de los componentes EV. - Acabado adicional: Aunque el lanzamiento de la inversión minimiza la necesidad de mecanizado adicional, componentes con estrictos requisitos de calidad de la superficie:

tales como recintos de batería o piezas visibles en el exterior, puede que requiera pasos de acabado adicionales para lograr la suavidad y la apariencia deseados.

Ejemplo: Los componentes de alta visibilidad, como manijas de las puertas o adornos decorativos, en el exterior del vehículo, deben tener una superficie perfecta.

Mientras que el casting de inversión puede lograr un acabado suave, Algunas partes pueden requerir pulido para lograr la estética perfecta.

Control de calidad y pruebas

Los componentes de EV deben cumplir con los estrictos estándares de calidad para garantizar el rendimiento, seguridad, y durabilidad.

La fundición de inversión debe sufrir rigurosos procesos de control de calidad para detectar problemas potenciales como la porosidad, grietas, o inexactitudes dimensionales que podrían afectar el rendimiento de la parte.

- Porosidad y defectos de material: Durante el proceso de lanzamiento, Los bolsillos de aire o el atrapamiento de gases pueden causar porosidad, debilitando la parte.

Técnicas de inspección avanzadas, tales como inspección de rayos X o pruebas ultrasónicas, a menudo son necesarios para detectar y abordar estos problemas. - Prueba de tensión y fatiga: Los componentes EV están sujetos a tensiones mecánicas que requieren materiales con alta resistencia a la tracción y resistencia a la fatiga.

Los fabricantes deben realizar pruebas exhaustivas para garantizar que las piezas de fundición puedan resistir las condiciones encontradas durante la operación. - Cumplimiento de los estándares de la industria: Ya que los EV están sujetos a estrictos estándares de seguridad y regulación,

Los fabricantes deben asegurarse de que el proceso de casting produzca constantemente piezas que cumplan con estos estándares.

Esto requiere un amplio control de calidad y pruebas durante todo el proceso de producción..

Ejemplo: Para componentes del tren motriz como cajas de cambios y carcasas automotrices,

Los fabricantes pueden necesitar realizar pruebas no destructivas para garantizar que las piezas de fundición no tengan defectos internos que puedan comprometer su rendimiento bajo alto estrés.

Sostenibilidad e Impacto Ambiental

La sostenibilidad es una preocupación creciente en la industria manufacturera, y el sector EV no es una excepción.

El proceso de fundición de inversión implica el uso de moldes de alta energía y aleaciones de metales, que puede tener un impacto ambiental.

- Consumo de energía: El proceso de lanzamiento de la inversión requiere la fusión de metales,

que consume energía significativa, especialmente cuando se usa materiales como aluminio, magnesio, y aleaciones de alta resistencia.

Los fabricantes deben equilibrar el consumo de energía con la eficiencia de producción para reducir la huella de carbono del proceso de fundición. - Reciclaje de materiales: El uso de materiales reciclables, como aleaciones de aluminio y magnesio, puede ayudar a mitigar el impacto ambiental del lanzamiento de la inversión.

Sin embargo, Asegurar que los materiales de chatarra se reciclen y reutilicen efectivamente en futuras ejecuciones de producción es crucial para la sostenibilidad. - Gestión de residuos: Si bien el casting de inversión es más eficiente que otros procesos,

Los desechos aún pueden acumularse en forma de material de exceso de moho, partes defectuosas, y subproductos de mecanizado.

Los fabricantes deben adoptar prácticas que minimicen la generación de residuos y mejoren la sostenibilidad del proceso.

Ejemplo: Como parte de sus objetivos de sostenibilidad, Los fabricantes de EV pueden implementar sistemas de circuito cerrado para reciclar chatarra de aluminio

de los procesos de lanzamiento de inversiones y reutilizarlo en nuevas piezas, reduciendo así los desechos y reduciendo el impacto ambiental.

7. Conclusión

Las soluciones de fundición son esenciales para la producción de alta calidad, eficiente, y componentes de vehículos eléctricos duraderos.

Ofreciendo una precisión inigualable, flexibilidad de diseño, y escalabilidad, Las tecnologías de fundición están permitiendo la producción de piezas que satisfacen las rigurosas demandas del crecimiento EV mercado.

A medida que la innovación continúa en las técnicas de fundición, materiales, y automatización,

Los fabricantes pueden esperar aún más avanzados, sostenible, y soluciones rentables que impulsarán el futuro de la fabricación de vehículos eléctricos.

ESTE ofrece servicios de fundición de inversión de alta calidad para piezas de metal de precisión.

Proporcionamos soluciones rentables para prototipos, lotes pequeños, y producción a gran escala con tiempos de respuesta rápidos y precisión superior,

Cumplir con los más altos estándares para industrias como Aeroespace, automotor, y médico.

Si buscas fundiciones EV personalizadas de alta calidad, eligiendo ESTE es la decisión perfecta para sus necesidades de fabricación.