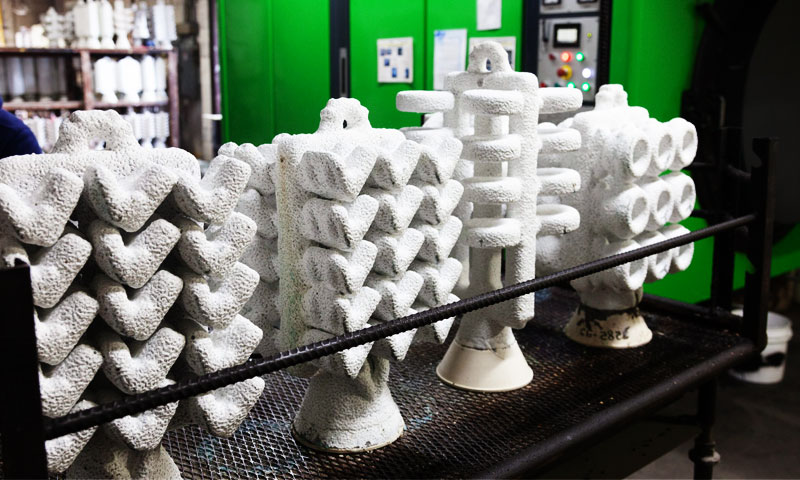

型壳制造是不锈钢精密铸造的核心步骤 (投资铸造), 直接确定尺寸精度, 表面质量, 以及最终部件的结构完整性.

与传统砂型铸造不同, 不锈钢精密铸件需要极其严格的公差, 高温下稳定的模具几何形状, 在金属浇注和凝固过程中保持一致的壳强度.

在所有影响因素中——例如合金收缩, 凝固行为, 和热变形—— 陶瓷外壳系统 起着决定性的作用.

本文对不锈钢精密铸件的壳体的制造方法进行了全面且技术扎实的分析, 聚焦三大主导产业路线: 水玻璃贝壳, 硅溶胶壳, 和混合壳系统.

1. 陶瓷型壳在精密铸造中的作用

在 不锈钢 精密铸造, 这 陶瓷壳 既作为 模具 和 结构支撑系统, 确定最终铸件的尺寸精度, 表面质量, 和结构完整性.

它的作用可以从几个技术角度来分析:

立体再现

外壳必须 准确地复制几何形状 蜡模的, 包括圆角等精细细节, 孔, 线程, 和薄壁.

壳体中的任何收缩或变形都会直接转化为最终铸件的尺寸误差.

热稳定性

不锈钢在高温下浇注 (约 1550–1650°C). 外壳必须保持 机械强度和刚性 在加热和金属填充过程中. 热阻不足可能会导致 翘曲, 破裂, 或崩溃 模具的.

受控传热

外壳充当 热屏障, 控制金属的冷却速度.

适当的热传递确保 均匀凝固, 减少内部应力, 并最大限度地减少孔隙率或热撕裂等缺陷.

气体渗透性

浇注时, 滞留气体 必须通过外壳逸出以防止气体孔隙.

精心设计的外壳平衡了密度和渗透性,可在不影响模具强度的情况下排出气体.

缺陷缓解

陶瓷壳可通过以下方式防止常见的铸造缺陷:

- 减少形成 砂包裹体

- 最小化 金属-模具界面的氧化

- 限制 表面粗糙度 和 收缩不规则

2. 不锈钢精密铸件制壳的三大工艺

根据所用粘合剂的类型, 不锈钢精密铸件制壳工艺分为三类, 每个都有独特的技术特征, 品质表现, 和成本优势.

2.1 水玻璃壳制作工艺

这 水玻璃工艺 是不锈钢精密铸造中应用最广泛的制壳技术, 具有成本低、操作简单的特点.

核心原则:

硅酸钠 (水玻璃) 作为粘合剂, 与耐火砂混合 (二氧化硅沙, 锆英砂) 以形成涂层.

氯化铵 (nh₄cl) 或使用硫酸铵作为硬化剂; 硬化剂与水玻璃反应生成硅酸凝胶, 使耐火砂凝固并粘合形成外壳.

工艺特点:

外壳经过3-5层涂层打磨而成, 总厚度5-8毫米.

每涂一层后, 将外壳浸入固化剂中 1-2 分钟, 然后在室温下风干2-4小时.

表现 & 质量优缺点

优势: 原材料成本低 (水玻璃是 1/3 硅溶胶的价格); 简单的过程, 无需特殊干燥设备;

生产效率高, 适用于中精密铸件的大批量生产.

限制: 与硅溶胶壳相比, 水玻璃壳保留残留的硅酸钠, 导致高温强度较低 (1000℃时≤15MPa. 硅溶胶≥25MPa) 且抗变形能力差.

生产的铸件表面粗糙 (Ra 12.5–25 微米), 具有夹砂、缩孔等常见缺陷; 尺寸精度比较低 (公差 ±0.15–0.3 毫米).

适用场景:

对表面光洁度和精度要求不高的通用不锈钢精密铸件, 如普通机械零件, 五金配件, 及低压管道元件.

大多数中小型代工厂出于成本控制的考虑优先考虑此工艺.

2.2 硅溶胶制壳工艺

这 硅溶胶工艺 是为高品质不锈钢精密铸件量身定制的高端制壳技术, 以其卓越的尺寸精度和表面质量而闻名.

核心原则:

胶体二氧化硅 (二氧化硅溶胶, 粒径 10–20 nm) 充当粘合剂, 用耐火砂 (高纯锆英砂, 熔融石英砂) 作为总计.

与水玻璃不同, 硅溶胶不需要化学硬化剂; 在恒温恒湿环境下脱水、凝结而硬化.

工艺特点:

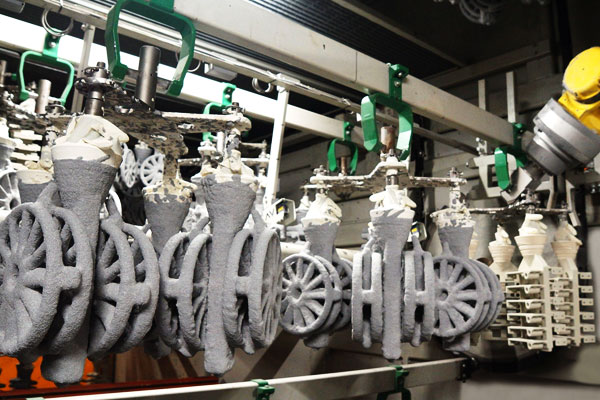

外壳需要5-7层涂层和打磨, 总厚度 7–10 毫米. 每层均需恒温干燥 (20–25℃) 和恒定的湿度 (40–60%) 室 8-12 小时.

干燥过程很关键: 慢的, 均匀的干燥确保壳形成致密的, 结构均匀无裂纹.

表现 & 质量优缺点

优势: 硅溶胶壳纯度高 (无残留碱性物质) 和优异的高温性能:

1000℃高温强度≥25MPa, 良好的耐热震性, 和最小的线性变化 (≤0.15%) 在加热和冷却过程中.

铸件尺寸精度高 (公差 ±0.05–0.1 毫米) 和光滑的表面 (RA 3.2-6.3微米),

几乎没有夹砂缺陷; 内部结构致密, 满足高端应用需求.

限制: 成本高——硅溶胶粘结剂比水玻璃贵3倍; 恒温恒湿干燥室增加设备投资;

干燥时间长 (总干燥时间 48–72 小时) 降低生产效率, 推高整体制造成本.

适用场景:

对精度要求严格的高端不锈钢精密铸件, 表面饰面, 和内在品质,

例如航空航天部件, 医疗仪器, 汽车发动机零件, 和船用精密阀门.

是追求高产品档次的制造商的首选工艺.

2.3 硅溶胶复合制壳工艺

硅溶胶复合工艺综合了水玻璃和硅溶胶工艺的优点, 在质量和成本之间取得平衡,

已成为批量生产中高端不锈钢精密铸件的主流选择.

核心原则:

它采用“混合粘合剂”设计: 内2-3层 (接触蜡模) 采用硅溶胶作为粘结剂,保证表面光滑度和尺寸精度;

外2-3层以水玻璃为粘结剂,增强壳体强度,降低成本.

内层在恒温恒湿环境下干燥, 外层采用化学硬化剂快速固化.

工艺特点:

结合了硅溶胶工艺的高质量内层和水玻璃工艺的低成本外层;

外壳总厚度 6–9 毫米, 总生产周期24-36小时——比纯硅溶胶工艺更快,比纯水玻璃工艺更精确.

表现 & 质量优缺点

优势: 质量稳定性优于水玻璃工艺,但略逊于纯硅溶胶工艺; 铸件表面光洁度 Ra 6.3–12.5 μm,尺寸精度 ±0.1–0.2 mm, 满足大部分中高端机械产品的要求.

生产成本比纯硅溶胶工艺低40%~50%, 比水玻璃工艺效率更高,可生产高质量铸件.

限制: 工艺控制比单工序制壳更复杂; 硅溶胶内层与水玻璃外层界面需要严格的参数匹配,避免分层;

无法达到纯硅溶胶工艺的精度水平.

适用场景:

批量生产中高端不锈钢机械产品, 如液压元件, 精密齿轮, 泵叶轮, 及工程机械零部件.

是同时追求品质与性价比的厂家的最佳选择.

3. 高品质不锈钢铸壳的关键控制点

无论采用何种制壳工艺, 必须严格遵循几个关键控制点,确保型壳质量和铸件性能:

- 粘合剂浓度控制: 用于水玻璃, 模量 2.8–3.2 和密度 1.26–1.30 g/cm3 为最佳;

用于硅溶胶, 固含量30-32%和pH 9-10确保涂层稳定性和结合强度. - 耐火砂配套: 内层采用细粒砂 (100–200目) 为了平滑; 外层采用粗粒砂 (40–80目) 为了力量.

不锈钢铸件首选高纯锆英砂,避免与钢水发生化学反应. - 烘干 & 硬化参数: 用于水玻璃壳, 固化剂浓度 20–25% 确保均匀固化;

用于硅溶胶壳, 恒温22±2℃、湿度50±5%,防止开裂、分层. - 壳层设计: 层数和厚度由铸件尺寸决定: 小铸件 (≤50毫米) 需要3-4层,

中型铸件 (50–200毫米) 5–6层, 大型铸件 (>200 毫米) 7–8层可承受钢水冲击. - De-waxing & 烘烤控制: 制作外壳后, 100~120℃脱蜡,蜡纹完全去除;

900-1050℃烘烤2-4小时,消除残留有机物, 提高外壳强度, 并减少铸件中的气体缺陷.

4. 壳系统的比较评估

| 特征 / 财产 | 水杯 (硅酸钠) | 硅溶胶 | 杂交种 (水杯 + 硅溶胶) |

| 活页夹 / 硬化方法 | 用氯化铵或 CO2 硬化 | 胶体二氧化硅 + 酸催化剂, 在受控温度/湿度下干燥 | 两种方法的结合 |

| 维度的准确性 | 中等的 | 高的 | 中高 |

| 表面饰面 | 中到低 | 高的 | 中高 |

| 热的 & 机械强度 | 缓和 | 高的 | 中高 |

| 成本 | 低的 | 高的 | 中等的 |

| 典型的应用 | 通用机械, 低精度铸件 | 高精度组件, 航天, 阀, 泵 | 机械部件批量生产,质量提高 |

关键优势 |

低成本, 简单的过程 | 出色的尺寸控制, 上表面饰面, 低缺陷率 | 比水玻璃稳定性更好, 比纯硅溶胶成本低 |

| 关键限制 | 高温下强度较低, 容易变形, 较粗糙的表面, 更多缺陷 | 成本更高, 处理时间较长, 需要严格的环境控制 | 表面光洁度和精度不如纯硅溶胶高, 仍需过程控制 |

5. 结论

型壳制造是不锈钢精密铸造的决定性技术, 直接影响准确度, 表面完整性, 和缺陷形成.

当水玻璃, 二氧化硅溶胶, 和复合壳体系统各有其固有的优点和局限性, 没有一个过程是普遍最优的.

现代精密铸造日益受到青睐 工艺优化和混合壳策略, 在保证质量稳定的同时平衡性能和成本.

通过适当的外壳系统选择和严格的过程控制, 制造商能够始终如一地生产符合严格工业标准的高质量不锈钢精密铸件.