1. Ievads

“Metālloksnes” parasti attiecas uz metāla materiāliem no aptuveni 0.2 mm uz 6 mm biezums (nozares definīcijas atšķiras).

Metināšana šādā mērogā ir līdzsvarojoša darbība: nodrošina pietiekami daudz enerģijas skaņai savienojuma izveidei, vienlaikus samazinot kropļojumus, caurdegšana un metalurģiski bojājumi.

Labiem rezultātiem nepieciešama atbilstoša procesa izvēle (vietas, loka, berze, lāzers, cietsirdība), siltuma padeves kontrole, pareiza savienojuma konstrukcija un stingra pārbaude.

2. Kas ir lokšņu metāla metināšana?

Lokšņu metāla metināšana ir savienošanas tehnoloģiju kopums, ko izmanto, lai izveidotu konstrukciju, funkcionālie vai kosmētiskie savienojumi plānā metāla izstrādājumā — parasti no ≈0,2 mm līdz ~ 6 mm biezums rūpnieciskajā praksē.

Šajā mērogā mērķi atšķiras no smago sekciju metināšanas: kamēr jums ir jāizveido skaņa savienojums samazinot siltuma padevi, izvairoties no izdegšanas, kontrolēt kropļojumus, un saglabājot virsmas apdari galīgajai montāžai vai redzamiem paneļiem.

Īsa definīcija

Metāla lokšņu metināšana ir kontrolēta lokāla enerģijas izmantošana (termisks, berzes vai metalurģijas) lai sakausētu vai metalurģiski savienotu divas vai vairākas loksnes sastāvdaļas, lai savienojums atbilstu prasībām izturība, nogurums, korozija un kosmētika kritērijiem, vienlaikus saglabājot kropļojumus un pārstrādāšanu pieļaujamās robežās.

Kas tajā ietilpst (apstrādāt ģimenes)

Metāla lokšņu metināšana nav viena tehnoloģija, bet gan metožu grupa, kas izvēlēta atbilstoši materiālam, biezums, savienojuma ģeometrija un ražošanas apjoms:

- Kodolmetināšana — izkausē pamatmetālu un parasti pievieno pildvielu (Piem., GMAW/MIG, GTAW/TIG, lāzers, plazma).

- Pretestības metināšana — rada siltumu ar elektrisko pretestību saskarnē (Piem., punktveida metināšana).

- Cietvielu metināšana — savienojas bez kušanas (Piem., berzes maisīšanas metināšana (FSW)).

- Lodēšana un lodēšana — zemāk kušanas pildvielas metāla kapilārā plūsma, lai savienotu plānās detaļas, nekausējot parasto metālu.

- Mehāniskais stiprinājums (kniedes, klinčošana) un līmvielas dažreiz tiek izmantotas kopā ar metināšanu.

3. Parastie lokšņu metāla metināšanas procesi — padziļināti

Lokšņu metāla ražošanā tiek izmantota neliela metināšanas un savienošanas tehnoloģiju grupa, kas izvēlēta, lai kontrolētu siltuma padevi, izkropļojumu, izskats un cikla laiks.

Gāzes metāla loka metināšana (GMAW / Es)

GMAW veido elektrisko loku starp nepārtraukti barotu patērējamo stieples elektrodu un sagatavi.

Loka jonizē aizsarggāzes atmosfēru, plazmas kolonnas ražošana, kas pārnes siltumenerģiju uz stieples galu un sagataves virsmu.

Metāls tiek pārnests no stieples uz metināšanas baseinu diskrētos režīmos, ko nosaka strāva, stieples diametrs, stiepļu ķīmija, gāzes sastāvs un loka dinamika:

- Īsslēguma pārsūtīšana: izkusušais gals uz īsu brīdi saskaras ar apstrādājamo priekšmetu, un strāvas smailes izraisa ātru pilienu atslāņošanos; enerģija uz vienu pilienu ir zema, nodrošina ierobežotu iespiešanos un minimālu siltuma padevi — ideāli piemērots ļoti plānām loksnēm.

- Lodveida pārnešana: lielāks, gravitācijas ietekmē veidojas un nokrīt pilieni; šis režīms ir nestabils un rada šļakatas.

- Izsmidzināšanas pārnešana: augsta strāva, nepārtraukta smalku pilienu pārnešana pa loku; augsta nogulsnēšanās un dziļa iespiešanās, bet lielāka siltuma padeve (labāk piemērota biezākām daļām).

- Impulsa aerosols: kontrolēta maksimālās un bāzes strāvas viļņu forma, kas rada viena piliena pārnesi vienā impulsā — apvieno zemu vidējo siltuma padevi ar smidzināšanai līdzīgu pilienu atdalīšanu, lai nodrošinātu labu apdari uz plānas vai vidējas loksnes.

Elektromagnētiskie spēki (šķipsnu efekts) un virsmas spraigums regulē pilienu veidošanos un atslāņošanos.

Metināšanas baseina dinamika (šķidruma plūsma, Marangoni konvekcija, ko ietekmē sērs/skābeklis, un elektromagnētiskā maisīšana) kontrolēt lodītes formu un atšķaidījumu.

Aizsarggāzes sastāvs ietekmē loka stabilitāti, metāla pārneses režīms un iespiešanās (Piem., CO₂ palielina pilienu izmēru un izšļakstīšanos; argona-skābekļa maisījumi stabilizē izsmidzināšanas pārnesi pie zemākām strāvām).

Gāzes volframa loka metināšana (GTAW / Tigs)

GTAW izmanto a nepatērējams volframa elektrods lai uzturētu stabilu loku.

Loka ir savilkta un piestiprina pie parastā metāla, siltuma pārnese caur jonizētu gāzi (plazma).

Tā kā elektrods netiek patērēts, pildvielas metāls (ja lieto) tiek manuāli vai automātiski ievadīts metināšanas baseinā.

Galvenie fiziskie aspekti:

- Loka kolonna un siltuma koncentrācija: TIG loki ir šauri un ļoti vadāmi; nelielas strāvas vai degļa leņķa izmaiņas tieši ietekmē vietējo siltuma padevi.

- Ekranēšana un loka ķīmija: inertā gāze (parasti argons) novērš oksidēšanos; alumīnija AC TIG,

mainīga polaritāte rada oksīda tīrīšanu (elektropolēšana) efekts elektrodu pozitīva puscikla laikā un iespiešanās elektroda negatīvā puscikla laikā — tas ir ļoti svarīgi, lai salauztu izturīgo alumīnija oksīda apvalku. - Siltumvadītspēja un starojuma dzesēšana: jo elektrods ir vēsāks un siltums ieplūst apstrādājamā detaļā, TIG rada paredzamu saplūšanas zonu ar precīzu peļķes izmēra kontroli.

- Loka ierosināšana un stabilitāte: augstfrekvences vai pacelšanas iedarbināšanas sistēmas nodrošina kontrolētu loka ierosināšanu bez piesārņojuma; elektrodu izvēle (torija, seriated, lantanated) pielāgo elektronu emisiju un loka stabilitāti dažādiem strāvas diapazoniem.

TIG nodrošina precīzu termisko kontroli un minimālu kausēta baseina turbulenci, padarot to par lielisku plānu lokšņu un kosmētiskām metinātām šuvēm, kur loka stabilitāte un tīrība dominē.

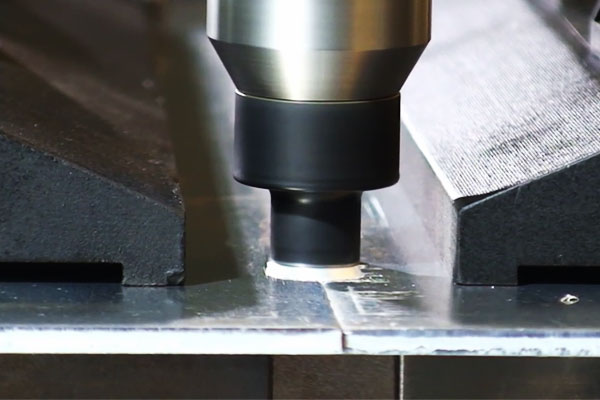

Pretestības punktmetināšana (RSW)

Pretestības punktmetināšana ir a Džoula sildīšanas process: liela strāva tiek spiesta caur saskares lokšņu kaudzi, bet saspiešanas elektroda spēks uztur ciešu kontaktu.

Vietējā pretestība kontakta saskarnē (un mazākā mērā lokšņu masas pretestība) ātri pārvērš elektrisko enerģiju siltumā, izraisot lokālu kušanu un metinājuma tīrradņa veidošanos.

Svarīgi mehānisma punkti:

- Kontakta pretestība pret tilpuma pretestību: sākotnējā saskarnes pretestība dominē apkurē; materiāliem mīkstinot un veidojoties izkusušam metālam, pretestība mainās dinamiski — procesa vadībai ir jāņem vērā šī pāreja.

- Elektrodu spēks un siltuma sadalījums: spiedes spēks izspiež oksīdus un samazina kontakta pretestību; tā arī kontrolē tīrradņa ģeometriju, ierobežojot izkausētu metālu un novēršot izstumšanu.

- Termiskā difūzija un dzesēšana: pēc strāvas pārtraukšanas, noturēšanas laiks un elektrodu dzesēšana ekstrahē un nostiprina tīrradni; elektrodu dzesēšana (ar ūdeni dzesējami vara elektrodi) ir ļoti svarīgi, lai kontrolētu tīrradņa izmēru un atkārtojamību.

- Materiālu un pārklājuma efekti: pārklājumi (cinkošana, organiskie pārklājumi) mainīt kontakta pretestību un var iztvaikot, kas ietekmē siltuma lokalizāciju un elektrodu kalpošanas laiku — attiecīgi jāpielāgo grafiki.

RSW būtībā ir elektrotermiski mehānisks process, kurā tiek izmantots elektrisks, termiskie un mehāniskie mainīgie mijiedarbojas milisekundēs, veidojot metalurģisko saiti.

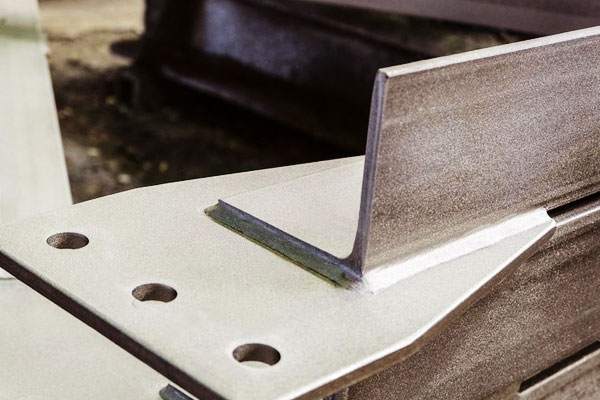

Berzes maisa metināšana (FSW)

FSW ir a cietvielu, termomehāniskais savienošanas process. Rotējoša, profilēts instruments (plecu + pin) tiek iegremdēts savienojumā un šķērsots pa to.

Darbības mehānismi ietver:

- Berzes apkure: rotējošais plecs un tapa rada siltumu berzes rezultātā instrumenta un sagataves saskarnē, lokāli paaugstinot temperatūru līdz plastiski plūstošam, bet mazāk kušanas stāvoklim.

- Materiāls plastificēta plūsma un maisīšana: tapas ģeometrija liek materiālam no priekšējās malas plūst ap tapu un nostiprināties., tukšumu aizvēršana un sākotnējo oksīda plēvju sadalīšana, kā rezultātā veidojas smalkgraudaina dinamiski pārkristalizēta "maisīšanas zona".

- Mehāniskā kalšanas darbība: plecs izdara kaluma spiedienu, nostiprina maisīto materiālu un veido bezdefektu savienojumu bez ar saplūšanu saistītas porainības.

- Mikrostrukturālā evolūcija: smaga plastiskā deformācija un dinamiska pārkristalizācija attīra graudus un bieži rada labākas mehāniskās īpašības salīdzinājumā ar kausētām šuvēm.

Tā kā FSW izvairās no kušanas, tas novērš sacietēšanas defektus (Piem., porainība, karstā plaisāšana) un rada zemu kropļojumu; lai arī, veiksmīgai metināšanai nepieciešama stingra pamatne un rūpīga instrumenta ģeometrijas un procesa kinemātikas kontrole.

Lāzera staru metināšana (LBW) & Hibrīdā lāzera loka metināšana

Lāzermetināšana pārraida enerģiju ļoti kolimētā starā, kas savienojas ar virsmu, radot divus primāros vadīšanas režīmus:

- Vadīšanas režīms: ar mazāku jaudas blīvumu lāzers uzsilda virsmu un izkausē materiālu vadīšanas rezultātā; iespiešanās ir sekla un karstuma ietekmēta zona (Zarns) ir pieticīgs.

- Atslēgas cauruma režīms: pie liela jaudas blīvuma stars iztvaiko metāla kolonnu, radot ar tvaiku piepildītu dobumu (atslēgas caurums). Intensīva absorbcija pie atslēgas cauruma sienām izraisa dziļu iespiešanos, jo atslēgas caurums tiek uzturēts; atsitiena spiediens un šķidruma dinamika ap atslēgas caurumu regulē izkausētā baseina plūsmu un stabilitāti.

Galvenie fiziskie faktori ietver absorbcija (materiāls, virsmas stāvoklis), atstarošanās spēja (ļoti atstarojoši metāli, piemēram, Al un Cu, samazina savienojumu), un atslēgas cauruma stabilitāte (jutīgs pret locītavu piestiprināšanu un piesārņotāju klātbūtni).

Hibrīda lāzerloka metināšana savieno lāzeru ar loku (parasti MIG) — loks uzlabo atstarpes pārvarēšanu, uzsilda savienojumu un piegādā pildvielu, kamēr lāzers nodrošina dziļu iespiešanos un šauru HAZ.

Sinerģija rodas, jo loks palielina izkausētā metāla pieejamību un samazina jutību pret nelielām spraugām, kamēr lāzers kontrolē iespiešanos un samazina kropļojumus.

Plazmas loka metināšana (PAW)

PAW ģenerē saspiestu plazmas strūklu, piespiežot plazmas gāzi (argons, ūdeņraža maisījumi) caur smalku sprauslu ap volframa elektrodu.

Sašaurināšanās paaugstina gāzes temperatūru un jonizāciju, radot fokusētu, augsta enerģijas blīvuma loks, ko var izmantot jebkurā:

- Pārsūtītais režīms: loka pievienojas sagatavei un siltuma pārnese tiek koncentrēta; piemērots dziļākai iekļūšanai.

- Nav nodots (pilots) režīmā: loks tiek uzturēts starp elektrodu un sprauslu specializētiem priekšsildīšanas vai aizdedzes uzdevumiem.

Plazmas strūklas lielākais enerģijas blīvums un laminārā plūsma nodrošina stabilu iespiešanos ar labāku kontroli nekā parastā TIG.;

gāzes ķīmija (H₂ pievienošana) palielina entalpiju un iespiešanos uz iespējamās ūdeņraža uzņemšanas izmaksas jutīgos sakausējumos.

Tāpēc sprauslas ģeometrija un gāzes plūsmas kontrole ir kritiski loka formas parametri, iespiešanās un metināšanas baseina uzvedība.

Skābeklis-degviela, Lodēšana un lodēšana (tievsliežu ceļiem, nestrukturāls)

Šīs ir kapilārās un temperatūras kontrolētās savienošanas metodes nevis kausēšanas metināšana:

- Skābeklis-degviela (liesma) metināšana/lodēšana: degšanas liesma (O₂ + deggāze) nodrošina lokālu siltumu.

Pildvielu sakausējuma lodēšanai (ar kušanas temperatūru zem parastā metāla) tiek uzkarsēts, lai ar kapilāru ieplūstu savienojuma spraugā, nekausējot parastos metālus.

Liesmas ķīmija un plūsma pārvalda oksīda izšķīšanu un mitrināšanu. Skābekļa-degvielas metināšana (saplūšana) izkausē pamatmateriālu un pildvielu — tas ir reti sastopams lokšņu apstrādē rupjas siltuma kontroles dēļ. - Cietsirdība: paļaujas uz mitrināšana— izkausētajai pildvielai jāplūst pāri parastā metāla virsmām un jāpielīp pie tām, izspiežot oksīdus; plūsmas vai kontrolēta atmosfēra noņem oksīdus un veicina mitrināšanu.

Kapilārā darbība kontrolē pildvielas sadalījumu; locītavas klīrenss ir kritisks (tipisks cietlodēšanas klīrenss 0,05–0,15 mm). - Lodēšana: līdzīgi kā cietlodēšanai, bet zemākā temperatūrā (<450 ° C); Virsmas spraigums un sacietēšana kontrolē savienojuma integritāti elektronikas un gaismas mezglos.

Jo parastie metāli nav izkusuši, lodēšana un lodēšana rada minimālus traucējumus un ir labi piemērotas dažādu metālu savienošanai; panākumi ir atkarīgi no pildvielas metalurģijas, plūsmas ķīmija un stingra tīrības un klīrensa kontrole.

4. Materiālu apsvērumi un metināmība

Metināšana lokšņu metāla ir tikpat daudz par materiālā uzvedība jo runa ir par procesa izvēli.

Dažādi sakausējumi ļoti atšķirīgi reaģē uz sildīšanu, izliešana, sacietēšana un dzesēšana:

siltumvadītspēja kontrolē siltuma izplatīšanos, sakausējuma ķīmija kontrolē uzņēmību pret plaisāšanu un pēcmetināšanas īpašības, un virsmas stāvoklis kontrolē loka stabilitāti un porainību.

| Materiālu grupa | Metināmība (lapa) | Tipiski procesi | Galvenās bažas / efekti | Tipiska pildviela & ekranēšana |

| Oglekļa tēraudi / Mazleģētie tēraudi | Labi → Nosacīti | GMAW (īssavienojums/impulss), GTAW, RSW | HAZ sacietēšana uz augstākiem C vai bieziem posmiem; izkropļojumu; ūdeņraža izraisīta aukstā plaisāšana, ja ir mitrums/piesārņotāji | ER70S-6 (Es); Ar/CO₂ maisījumi; priekšsildīšana/pēckarsēšana augstāka CE tēraudiem |

| Nerūsējošie tēraudi (austenīts) | Ļoti labs | GTAW, impulsa GMAW, lāzers | Sensibilizācija (karbīda nokrišņi) ja pārkarsē → korozija; šaurs HAZ; kropļojumu kontrole | ER308L / ER316L (zema C pildviela), 100% Ar (Tigs), Ar maisījumi (Es) |

| Nerūsējošie tēraudi (ferīta/martensīta) | Izaicinoši | Tigs, MIG ar priekšsildīšanu | Martensīts: HAZ sacietēšanas un plaisāšanas risks; ferīta: graudu augšana & trauslums | Martensīts: atbilstošs pildviela + pēcmetināšanas rūdīšana; kontrolēt priekšsildīšanu (100–300 ° C) |

Alumīnijs & sakausējumi |

Labi — procesu jutīgs | Tigs (AC), pulsēja ME (spole-pistole), lāzers, FSW | Augsta siltumvadītspēja; izturīgs oksīds (Al₂O3) nepieciešama noņemšana; porainība un karstās plaisāšanas risks dažos sakausējumos | Al pildvielas: ER4043 (Un, laba plūstamība), ER5356 (Mg, lielāka izturība); 100% Ar vai Ar/He |

| Vara, misiņš, bronza | Mērens → Īpaša apstrāde | Tigs, lāzers, cietsirdība (vēlams plānām) | Ļoti augsta vadītspēja (Cu) → siltuma zudumi; misiņš izdala Zn izgarojumus; pārdegšanas un iztvaikošanas risks | Vara: Cu-Si pildviela; misiņš: cietlodēšanas pildviela; argona vairogs; laba ventilācija |

| Cinkota / pārklāti tēraudi | Atkarīgs no stāvokļa | MIG/TIG ar lokālo sloksni, RSW (ar vadības ierīcēm), lāzers+ekstrakcija | Cinks iztvaiko → porainība, šļakatām un toksiskiem izgarojumiem (metāla dūmu drudzis); elektrodu kalpošanas laika samazināšana RSW | Sloksnes pārklājumu metināšanas vietā vai izmantojiet vietējo ekstrakciju; IAL un dūmu kontrole ir obligāta |

5. Kopīgs dizains, Pielāgošana un malu sagatavošana

Labs savienojuma dizains samazina siltuma padeves prasības un uzlabo kvalitāti.

- Klēpja locītavas ir izplatīti punktmetināšanā un lokšņu MIG; uzmanieties no iesprūdušiem ūdens vai korozijas kabatām.

- Muguras locītavas uz plānas loksnes nepieciešama lieliska malu sagatavošana (kvadrāts, cieša atstarpe) lāzeram vai TIG. Lāzeram sakņu sprauga parasti ir 0–0,5 mm; TIG var paciest vairāk.

- Filejas šuves: Spēkam un stīvumam, ierobežojiet rīkles izmēru, lai izvairītos no izdegšanas. Tipiska filejas kāja par 1 mm loksne ir ~ 1–2 mm, taču tā ir rūpīgi jākontrolē.

- Malu slīpumi: Plānai loksnei parasti nav nepieciešama; ja lieto, turiet slīpumu seklu, lai izvairītos no liekā pildvielas un siltuma.

- Pielaide: Lāzeram un FSW, montāžas pielaides ir stingras (±0,1 mm vai labāk). Paredzēts MIG/TIG uz ļoti plāniem materiāliem, spraugas <0.5 mm, lai izvairītos no izdegšanas.

6. Siltuma ievade, Izkropļojumu kontroles un fiksēšanas stratēģijas

Plānas loksnes viegli deformējas — ietver kontroles stratēģijas:

- Zemāka siltuma padeve: impulsu metināšana, lielāks braukšanas ātrums, īssavienojuma pārsūtīšana GMAW, impulsa MIG/TIG.

- Intermitējoša šūšana: metināt segmentus ar spraugām, lai mazinātu stresu; pēdējā piespēle aizpilda nepilnības.

- Līdzsvarota metināšanas secība: metināšanas simetriskas vietas un backstep tehnika.

- Spēcīgs stiprinājums un stiprinājumi: skavas un plankumi pirms pilnīgas metināšanas samazina kustību.

- Siltuma izlietnes un atbalsta stieņi: vara pamatne izkliedē siltumu un novērš izdegšanu.

- Iepriekšēja saliekšana/pārmērīga kontrole: apzināti iepriekš deformēt un pēc tam metināt, lai pēc atbrīvošanas kļūtu plakana.

7. Defekti, Galvenie cēloņi un pretpasākumi

| Defekts | Simptomi | Galvenie cēloņi | Pretpasākumi |

| Izdegšana | Caurums loksnē, vietēja izkausēšana | Pārmērīga siltuma padeve, lēns ceļojums, plānā daļa | Samaziniet strāvu/siltumu, palielināt braukšanas ātrumu, atbalsta stienis, dūrienu metināšana |

| Porainība | Bedrītes / gāzes caurumi metinātajā šuvē | Piesārņotāji, mitrums, slikts ekranējums | Tīras virsmas, sausa stieple/pildviela, uzlabot gāzes pārklājumu, iztīrīt aizmuguri |

| Sapludināšanas trūkums | Nesakausēti kāju pirksti vai sakne | Zema siltuma padeve, slikts komplekts | Palieliniet enerģiju, samazināt braukšanas ātrumu, pareiza locītavas sagatavošana |

| Plaisāšana (karsts/auksts) | Plaisas HAZ vai metinātā šuvē | Augsta atturība, ūdeņradis, ātra dzesēšana | Zema H izejmateriāli, pirms/pēcapsilde, urinēšana vai stresa mazināšana |

| Pārmērīga šļakatas | Šļakatas ap lodītes (Es) | Nepareizs pārsūtīšanas režīms / gāze | Pārslēdzieties uz impulsu vai īssavienojumu, pielāgot gāzes maisījumu |

| Zemāks | Rieva pie metinājuma purngala | Pārmērīgs spriegums vai braukšanas ātrums | Samaziniet spriegumu, lēns ceļojums, pielāgot degļa leņķi |

| Virsmas piesārņojums / krāsas maiņa | Oksidācija, slikts izskats | Nepietiekams ekranējums vai piesārņojums | Uzlabojiet ekranējumu, notīriet pirms metināšanas |

| Punkta metināšanas kļūme | Sekla vai bez tīrradņa, izraidīšana | Nepareizs elektroda spēks, pašreizējo vai laiku | Pielāgojiet saspiešanas spēku un pašreizējo grafiku, nomainiet elektrodus |

8. Pārbaude, Testēšana un kvalitātes nodrošināšana

Kvalitātes prakse lokšņu metināšanai:

- Vizuāla pārbaude: metināšanas profils, samazināts, šļakatas, virsmas pārtraukumi.

- Krāsu penetrants (Pt): jutīgas virsmas plaisu noteikšana.

- Ultraskaņas (Ut): var noteikt apakšvirsmas defektus biezākai loksnei vai daudzslāņu slānim.

- Šķērsspriegojuma pārbaude / pīlinga tests: izmanto, lai kvalificētu punktmetināšanas stiprību.

- Mehāniskie testi: stiepes, saliekt, un mikrocietības testi uz reprezentatīviem kuponiem.

- Izmēru kontrole: mēra plakanumu un deformāciju; labot ar ķermeņiem vai pārstrādāt.

- Procesu kontroles dokumenti: WPS, PQR un metinātāja kvalifikācija atbilstoši piemērojamajiem standartiem.

9. Praktiski padomi lokšņu metāla materiālu metināšanai

Pirms darba sākšanas — sagatavošanās kontrolsaraksts

- Identificējiet materiālu & temperaments. Apstipriniet sakausējumu (Piem., 304L vs 304), biezums un jebkādi pārklājumi. Ja nav zināms, paraugs un tests.

- Notīriet savienojumu. Noņemiet eļļu/smērvielu, netīrumi, dzirnavu skala un smagie oksīdi. Alumīnijam noņemiet oksīdus mehāniski vai paļaujieties uz AC TIG oksīda tīrīšanu. Paredzēts cinkotajam, ja iespējams, notīriet cinku no tiešās metināšanas vietas.

- Pielāgošana & tack. Plāniem paneļiem izmantojiet šuves ik pēc 25–50 mm; mazākas atstarpes (10-25 mm) garām vīlēm vai plānām, elastīgas daļas. Pārliecinieties, ka skavas notur daļas plakaniski un izlīdzinātas.

- Sausais pildviela & palīgmateriāli. Uzpildes stiepli un stieņus turiet noslēgtus/sausus; cep elektrodus, ja to prasa spec.

- Plānojiet siltuma kontroli. Nosakiet, kur atrodas atbalsta stieņi, tiks izmantotas siltuma izlietnes vai dūriena metināšana. Sagatavojiet armatūras un termiskās skavas.

- Dūmu kontrole & IALPE. Vietējā izplūde cinkotajam, misiņš, nerūsējošs; respiratori, ja nepieciešams. Acs, apstrādei atbilstoša roku un ķermeņa aizsardzība.

Apstrādāt & parametru heiristika (sākuma noteikumi)

Šie ir sākumpunkti — vienmēr apstipriniet to, izmantojot kuponu, kas atveido kopu, pārklājums un iespīlēšana.

GMAW / Es (plāns tērauds 0,8–1,5 mm)

- Vads: 0.8 mm ER70S-6.

- Pārsūtīšana: īssavienojums ≤1,5 mm; impulss augstākai kvalitātei.

- Pašreizējais: 60-140 A (sākt zemu, uzmanīgi palieliniet).

- Spriegums: 16-22 V.

- Brauciena ātrums: 200-600 mm/min.

- Aizsarggāze: 75% Ar/25% CO₂ (ekonomisks) vai 98% Ar/2% O₂ (labāka mitrināšana).

GTAW / Tigs (plāns nerūsējošais & alumīnijs)

- Nerūsējošais (1.0 mm): DCEN 35–90 A; Ar plūsma 8–15 L/min.

- Alumīnijs (0.8-2,0 mm): Un 60-160 un; pulss & līdzsvara kontrole palīdz; sāk izmantot lāpu (HF vai lifts) lai aizsargātu elektrodu.

- Volframs: 1.6-2,4 mm lantanēts/ceriēts līdzstrāvai, toriju vai lantanātu AC.

Pretestības punktmetināšana (0.8 + 0.8 mm mīksts tērauds)

- Elektrodu spēks: 3-6 kN.

- Metināšanas strāva: 7-12 (mašīna & atkarīgs no elektroda).

- Metināšanas laiks: 200– 600 ms (atkarībā no tīkla frekvences un grafika).

- Uzturēt elektrodus: regulāri ģērbj sejas; uzraudzīt tīrradņa izmēru, izmantojot destruktīvu/nesagraujošu paraugu ņemšanu.

Lāzera metināšana (1.0 mm nerūsējošais dibens)

- Jauda: 1–4 kW atkarībā no braukšanas ātruma.

- Ātrums: 1–5 m/min plānai loksnei.

- Fokusa vieta: 0.2-0,6 mm; nodrošina izcilu malu kvalitāti un ciešu piegulšanu.

- Muguras tīrīšana: argons 5–15 l/min nerūsējošajam tēraudam, lai novērstu oksidēšanos.

FSW (alumīnija paneļi)

- Instrumenta apgriezieni minūtē: 800-2000 apgr./min; traversa 100–500 mm/min (kompromisa ātrums pret karstumu).

- Izmantojiet izturīgu atbalsta plāksni; instrumenta dizains ir būtisks plānām loksnēm, lai izvairītos no iegremdēšanas defektiem.

Izkropļojumu un izdegšanas kontrole

- Izmantojiet zemas siltuma padeves metodes: Tigs, pulsēja ME, lāzers vai FSW, ja izkropļojumi vai vizuālais izskats ir kritiski.

- Dūrienu/izlaiduma metināšana: metināt 10-30 mm, izlaist 10–30 mm, pēc tam atgriezieties, lai aizpildītu nepilnības — tas ierobežo lokālo siltuma uzkrāšanos.

- Līdzsvara secība: metināt simetriski ap daļu un alternatīvām malām. Šuvēm, īsos segmentos, lai kontrolētu saraušanos.

- Saspīlēšana & aizmugure: stingras skavas un vara atbalsta stieņi izkliedē siltumu un novērš izdegšanu; upurēšanas pamatnes loksne ir efektīva ļoti plānām daļām.

- Iepriekš saliekt un pārmērīgi kompensēt: apzināti nedaudz izkropļot pretēji prognozētajai deformācijai, lai daļa pēc metināšanas atslābtu specifikācijā.

- Izmantojiet siltuma izlietnes: pagaidu vara bloki vai ar ūdeni dzesējami ķermeņi zem kritiskajām zonām samazina HAZ un deformāciju.

Tack, stiprinājuma un izlīdzināšanas padomi

- Minimāls piespraušanas izmērs: izmantojiet mazas spraudītes — tikai tik daudz, lai noturētu daļu — un pēc tam pabeidziet ar pilnām šuvēm. Plānām loksnēm izmantojiet 3–6 mm garumu.

- Paldies pasūtījumam: novietojiet tapas, lai samazinātu atstarpes; nepārliecinieties, jo pārmērīga līmēšana ir vienāda ar pārmērīgu lokālo apsildi.

- Armatūras apkure: ja daļas bieži deformējas, Apsveriet aktīvi ar ūdeni dzesējamus ķermeņus vai keramikas paliktņus, lai kontrolētu siltuma plūsmu.

- Ātri nomaināmas paletes: ražošanai, dizaina armatūra, kas garantē atkārtojamu uzstādīšanu un samazina cikla laiku.

Palīgmateriāli, instrumenti & uzturēšana

- Elektrods & puisis kurš: MIG/TIG gadījumā turiet kontakta uzgaļus un sprauslas tīras; nomainiet nolietotos uzgaļus — nodilušie uzgaļi izraisa nevienmērīgu stieples padevi un nevienmērīgus lokus.

- Vadu izvēle: savienojiet stieples ķīmiju ar parasto metālu un apdari; uzturēt sausas spoles.

- Elektrodu pārsējs (RSW): apģērbiet vara elektrodus, lai koriģētu sejas ģeometriju; nodiluši elektrodi samazina kontaktu un palielina strāvas nepieciešamību.

- Lāpas leņķis & izliekums: saglabāt konsekventu MIG izliekumu (~10-20 mm tipiski) un pareizu lāpas leņķi (10-20°) lai kontrolētu iespiešanos un lodītes formu.

10. Procesa atlases matrica: Kad kādu metodi izmantot

| Metināšanas process | Loksnes biezuma diapazons | Materiāla piemērotība | Galvenās priekšrocības | Tipiskas lietojumprogrammas |

|---|---|---|---|---|

| GMAW / Es | 0.8 - 12 mm | Oglekļa tērauds, nerūsējošais tērauds, alumīnijs | Ātri, viegla automatizācija, mērena siltuma padeve | Automobiļu paneļi, rūpnieciskie korpusi, strukturālie rāmji |

| GTAW / Tigs | 0.5 - 6 mm | Nerūsējošais tērauds, alumīnijs, vara sakausējumi | Precīzi, tīras metināšanas šuves, minimāla šļakata | Avi kosmosa, augstas kvalitātes komplekti, dekoratīvie paneļi |

| Pretestības punktmetināšana (RSW) | 0.5 - 3 mm | Oglekļa tērauds, nerūsējošais tērauds | Ļoti ātri, atkārtojams, minimāls izkropļojums | Automobiļu virsbūves paneļi, ierīču ražošana |

| Berzes maisa metināšana (FSW) | 1 - 12 mm | Alumīnijs, vara, magnijs | Cietvielu metināšana, lielas izturības, zems kropļojums | Lidmašīnu fizelāžas paneļi, kuģu korpusi, kosmosa sastāvdaļas |

| Lāzera staru metināšana (LBW) & Hibrīds | 0.3 - 6 mm | Nerūsējošais tērauds, alumīnijs, augstas stiprības tērauds | Dziļa iespiešanās, zema siltuma padeve, ātrgaitas | Autobūves, medicīniskās ierīces, precīzijas mezgli |

| Plazmas loka metināšana (PAW) | 0.5 - 6 mm | Nerūsējošais tērauds, niķeļa sakausējumi, titāns | Augstas kvalitātes, kontrolēta loka, šaurs HAZ | Avi kosmosa, kodolieroču, augstas veiktspējas komponenti |

| Skābeklis-degviela, Cietsirdība, Lodēšana | 0.1 - 3 mm | Vara, misiņš, plāns tērauds, pārklāti metāli | Zems karstums, dažādu metālu savienošana, minimāls izkropļojums | HVAC, elektronika, dekoratīvie priekšmeti |

11. Secinājums

Veiksmīgai lokšņu metāla metināšanai nepieciešama procesa spēja pieskaņot materiālam, kopīgās un ražošanas vajadzības.

Galvenie lēmumi ir par siltuma vadība, locītavas pielāgošana, un procesa kontrole. Lieliem tilpumiem ar vienkāršiem klēpja savienojumiem, pretestības punktmetināšana ir visekonomiskākā.

Kosmētiskām šuvēm un remontdarbiem, Tigs priekšroka tiek dota. Papildu, ražošana ar zemu izkropļojumu, lāzers vai FSW var būt pareizā izvēle. Vienmēr apstipriniet ar reprezentatīviem kuponiem, vadības metināšanas mainīgie, un ieviest pārbaudi un kvalitātes nodrošināšanu.

FAQ

Kāda ir plānākā loksne, ko varu metināt?

Ar pareizu tehniku (lāzers, TIG vai impulsa MIG), loksnes līdz 0.3-0,5 mm var metināt bez caurdegšanas. Pretestības punktmetināšana labi darbojas klēpja savienojumiem ar ~ 0,6 mm uz loksni.

Kā es varu samazināt kropļojumus metināto lokšņu mezglos?

Samaziniet siltuma padevi (lielāks braukšanas ātrums, impulsa režīmi), izmantojiet sabalansētas metināšanas secības, stipra stiprinājuma un dūriena metināšana. Izmantojiet atbalsta stieņus un skavas, lai tie darbotos kā siltuma izlietnes.

Vai es varu metināt dažādus metālus (Piem., tērauds uz alumīniju)?

Tērauda tiešā sakausējuma metināšana ar alumīniju ir problemātiska trauslu intermetālisku elementu dēļ. Vēlamās iespējas ir cietsirdība, mehānisks stiprinājums, vai cietvielu savienošana (berzes metināšana vai berzes maisīšanas tehnika) ar pārejas slāņiem.

Vai pārklājumi, piemēram, cinkošana, novērš metināšanu?

Pārklājumi apgrūtina metināšanu: cinks iztvaiko un var izraisīt porainību un toksiskus izgarojumus. Noņemiet pārklājumu metināšanas vietā vai izmantojiet procesus, kas ir izturīgi pret pārklājumiem (lāzers ar ekstrakciju) un vienmēr izmantojiet dūmu nosūkšanu un IAL.

Kad man vajadzētu izvēlēties FSW, nevis kausēšanas metināšanu??

Izmantot FSW alumīnija sakausējumiem, kur nepieciešami minimāli kropļojumi, lieliskas mehāniskās īpašības, un bez pildvielas. FSW nepieciešama piekļuve rotējošajam instrumentam gar savienojumu.