1. Įvadas

Liejimas slegiant apjungia greitą gamybą ir išskirtinį detalių tikslumą.

Presuojant išlydytą metalą į tiksliai apdirbtą plieną miršta esant slėgiui iki 200 MPA,

Šio proceso metu paprastai gaunami sudėtingi komponentai plonomis sienelėmis (žemyn 0.5 mm), griežtos nuokrypiai (± 0.1 mm), ir lygia apdaila (Ra 0.8 µm).

Kadangi XIX amžiuje jis išsivystė nuo žemo slėgio gravitacijos metodų iki šiandieninių aukšto slėgio mašinų, galinčių važiuoti dviračiu 10 sekundės,

štampuoto liejimo dėka buvo lengvas, ekonomiškus sprendimus įvairiose pramonės šakose.

Svarbu, štampuoto aliuminio arba magnio pakeitimas plienu gali sumažinti dalies svorį 30–50 %, tiesiogiai prisideda prie degalų taupymo automobilių ir kosmoso srityse.

Šiame straipsnyje pateikiamas išsamus liejimo slėginis tyrimas, jos pagrindiniai principai, procesų tipai, Medžiagos, dizaino sumetimais, ir programos, suteikti inžinieriams žinių, reikalingų išnaudoti visą savo potencialą.

2. Kas yra štampas?

Liejimas slėgiu yra didelio tikslumo metalo liejimo procesas, kurio metu išlydytas metalas aukštu slėgiu įpurškiamas į daugkartinio naudojimo plieninę formą, žinomas kaip štampas.

Šie štampai yra pagaminti pagal užsakymą pagal tikslią geometriją, leidžiantis gaminti kompleksus, detalios dalys su griežtais nuokrypiais, Puikus matmenų stabilumas, ir lygaus paviršiaus apdaila.

Smasinio liejimo kombainai išlydyto metalo metalurgija su tikslūs įrankiai formuoti dalis greitu ciklu.

Pagrindinis srautas apima:

Mirties uždarymas

Hidrauliniai arba mechaniniai spaustukai spaudžia dvi štampo puses („susitvarkyti“ ir „vilkti“) kartu su jėgomis nuo 50 kN mažoms cinko mašinoms iki 5,000 kN dideliems aliuminio presams.

Tinkamas suspaudimas apsaugo nuo pliūpsnio ir štampo atsiskyrimo esant 100–200 MPa įpurškimo slėgiui.

Metalo lydymas

Lydinys išsilydo krosnyje iki kontroliuojamos temperatūros – paprastai 680–720 °C aliuminio A380 ir A383 atveju, arba 380 °C cinkui Zamak.

Temperatūros pastovumas ± 5 °C užtikrina sklandumą ir sumažina poringumą.

Injekcija

Stūmoklis arba stūmoklis varo lydalą per šūvio įvorę į štampo ertmę per vartus ir bėgelius. Šūvio greitis viršija 2 m/s užpildyti sudėtingas geometrijas prieš prasidedant kietėjimui.

Aliuminio mašinose naudojama šaltos kameros sistema (metalas, įdėtas į atskirą šūvio įvorę), o cinkas ir magnis dažnai naudoja karštosios kameros mechanizmus (įpurškimo kamera panardinta į lydalą).

Kietėjimas

Per kelias sekundes, metalas atšąla nuo atšaldytų štampo paviršių (aušinamas vandens cirkuliuojančiais kanalais), pasiekti visišką sukietėjimą.

Ciklo trukmė skiriasi priklausomai nuo lydinio ir dalies dydžio – 10–30 sekundžių mažoms cinko dalims, iki 60 sekundžių dideliems aliuminio korpusams.

Išstūmimas ir apipjaustymas

Kai atsidarys štampas, išmetimo kaiščiai išstumia liejinį.

Blykstė ir perteklinės medžiagos pašalinamos apdailos presais arba robotiniais pjūklais, gaminant beveik tinklo formos komponentą, paruoštą bet kokioms būtinoms antrinėms operacijoms.

Štampai, pagaminti iš grūdinto įrankių plieno, pvz., H13, apibrėžia visas detalės savybes, nuo plonų sienų iki integruotų viršininkų.

Tikslus apdirbimas ir paviršiaus apdorojimas (nitridavimas, PVD dangos) pratęsti mirties gyvenimą, kurios gali svyruoti nuo 100,000 šūviai aliuminio iki viršaus 1 milijonai šūvių už cinką.

Tvirtai kontroliuojant kiekvieną žingsnį – suspaudimo jėga, lydymosi temperatūra, injekcijos profilis, štampavimo temperatūra – liejimas slegiamuoju būdu užtikrina ypač vienodą, aukštos kokybės dalys pagal mastą.

3. Smasinio liejimo procesų tipai

Liejimo mašinose naudojami du pagrindiniai metodai:karšta kamera ir šaldymo kamera– kiekvienas optimizuotas skirtingiems lydiniams ir dalių geometrijoms.

Jų skirtumų supratimas padeda inžinieriams pasirinkti tinkamą procesą siekiant ekonomiškumo, dalių kokybė, ir ciklo laikas.

Karšto kameros liejimas

Karštos kameros liejimas, taip pat žinomas kaip žąsies kaklo liejimas, yra unikalus liejimo slėginiu būdu procesas, kuris pirmiausia naudojamas žemos lydymosi temperatūros metalams, tokiems kaip cinkas, skarda, ir švino lydiniai.

Šiame procese, lydymosi krosnis yra integruota su liejimo mašina, sukurti nuolatinį ir efektyvų gamybos ciklą.

Pagrindinis karštosios kameros liejimo mašinos komponentas yra žąsies kaklo formos įpurškimo mechanizmas, kuri panardinama į išlydyto metalo vonią.

Kai mašina suaktyvinta, stūmoklis, esantis žąsies kaklelio viduje, traukia išlydytą metalą į įpurškimo cilindrą.

Tada, veikiamas aukštas slėgis, kad išlydytas metalas išstumtų per žąsies kaklelį į štampo ertmę.

Kai ertmė užpildoma, metalas sukietėja, ir štampas atsidaro, kad išstumtų gatavą dalį. Šis procesas kartojamas greitai, leidžianti gaminti didelius kiekius.

Pagrindinės charakteristikos:

- Lydiniai: Idealiai tinka cinkas ir magnis, dėl žemų lydymosi taškų (≈ 380 °C cinkui, ≈ 650 °C magniui).

- Ciklo laikas: Išskirtinai greitai – dažnai 8–15 sekundžių – nes metalas lieka sąlytyje su šilumos šaltiniu.

- Šūvio svoris: Paprastai apsiribojama mažomis dalimis (< 100 g) užtikrinti greitą užpildymą ir greitą atsigavimą.

Privalumai:

- Labai didelis našumas mažiems, sudėtingos dalys (Pvz., akumuliatoriaus gnybtai, mažos pavaros).

- Mažos eksploatacinės išlaidos dėl minimalių perkėlimo žingsnių.

Apribojimai:

- Netinka aliuminio ar aukštos temperatūros lydiniams (siurblio komponentų korozija ir erozija).

- Šūvio svorį ir slėgį riboja mechaninė jungties konstrukcija.

Šaltojo kameros liejimas

Liejimas šaltoje kameroje yra universalesnis liejimo slėginiu būdu procesas, tinkantis įvairiems metalams, įskaitant aukštesnės lydymosi temperatūros lydinius, tokius kaip aliuminis, magnis, ir kai kurių vario lydinių.

Šiame procese, lydymo krosnis yra atskirta nuo liejimo mašinos.

Iš krosnies išlydytas metalas pirmiausia supilamas į atskirą šratų movą, kuri yra šaltoji kamera.

Tada stūmoklis aukštu slėgiu išstumia metalą iš šūvio įvorės į štampo ertmę.

Skirtingai nuo karštosios kameros liejimo, kur įpurškimo mechanizmas yra panardintas į išlydytą metalą,

štampavimo įvorė šaltosios kameros liejimo slėgyje užpildoma išlydytu metalu tik prieš pat įpurškimą, sumažinti metalo oksidacijos ir užteršimo riziką.

Metalui sukietėjus štampo ertmėje, Dievo atidaromas štampas, ir dalis išstumiama.

Pagrindinės charakteristikos:

- Lydiniai: Tinka aliuminiui, Vario, ir žalvario lydiniai, kurių lydymosi taškai yra aukščiau 650 ° C.. Įprasti pažymiai apima Aliuminis A380, A383, ir Vario lydinys C86300.

- Ciklo laikas: Ilgiau nei karštoje kameroje – paprastai 20–60 sekundžių – dėl išpylimo žingsnio ir reikalingo atvėsimo tarp šūvių.

- Šūvio svoris: Galima talpinti didelius liejinius iki 10 kg ar daugiau, pavyzdžiui, automobilių transmisijos korpusai.

Privalumai:

- Tvarko platesnį lydinių asortimentą, ypač aliuminio ir vario.

- Įgalina sunkesnį šūvio svorį ir didesnį įpurškimo slėgį sudėtingiems darbams atlikti, storesnės dalys.

Apribojimai:

- Padidėjęs ciklo laikas ir energijos suvartojimas vienam kadrui dėl metalo perdavimo ir temperatūros atkūrimo.

- Sudėtingesnė šratų rankovių priežiūra dėl metalo sukibimo ir oksidacijos.

4. Liejimui naudojamos medžiagos

Tinkamo lydinio pasirinkimas yra svarbiausias liejant slėgiu, nes tai tiesiogiai įtakoja dalies veikimą, įrankio tarnavimo laikas, ir gamybos savikaina.

Tarp labiausiai paplitusių liejimo medžiagų yra aliuminis, cinkas, magnis, ir Vario lydiniai.

| Leginių šeima | Įprastos liejimo markės | Pagrindinės charakteristikos | Tipiškos programos |

| Aliuminis | A380, A383, A413, ADC12 | • Tankis ~ 2.70 g/cm³• Šilumos laidumas ~ 120 W/m·K• Susitraukimas 1,2–1,5 %• Geras atsparumas korozijai | Transmisijos korpusai, Variklio blokai, radiatorių korpusai |

| Cinkas | ZA-27, Kroviniai 3 (ZL101), Kroviniai 5 | • Tankis ~ 6,6–7,1 g/cm³• Lydymosi temperatūra ~ 380 °C• Puikus sklandumas (↓0,3 mm sienos)• Aukščiausia paviršiaus apdaila | Tikslios jungtys, mažos pavaros, dekoratyvinė įranga |

Magnis |

AM60B, AZ91d, WE43 | • Tankis ~ 1.8 g/cm³ (lengviausias)• Šilumos laidumas ~ 75 W/m·K• Susitraukimas 1,0–1,2 %• Geras slopinimas | Elektronikos korpusai, automobilio salono apdaila, ir UAV komponentai |

| Vario lydiniai | C86200, C86300, C95500 | • Tankis ~ 8.5 g/cm³• Šilumos laidumas 200–400 W/m·K• Didelis susidėvėjimas & atsparumas korozijai | Aušintuvų komponentai, įvorės, ir jūrinės detalės |

5. Liejimo štampavimo įranga

Sėkmingas liejimas slegiamuoju būdu priklauso nuo tvirtos mašinos ir tikslaus įrankio sinergijos.

Pagrindinės įrangos dalys yra slėginio liejimo mašina, the mirti (pelėsis) susirinkimas,

the šūvio įvorė ir įpurškimo sistema, ir pagalbinės paramos sistemos kurios palaiko optimalias proceso sąlygas.

Liejimo mašina

- Tvirtinimo blokas: Suteikia jėgą išlaikyti dvi kauliukų puses (susidoroti ir vilkti) uždarytas nuo įpurškimo slėgio.

Suspaudimo jėgos svyruoja nuo 50 kN mažiems cinko presams iki 5,000 kN didelėms aliuminio mašinoms. - Įpurškimo vienetas: Yra šūvio įvorė ir stūmoklis (šalta kamera) arba žąsies kaklelis ir stūmoklis (karšta kamera).

Šiuolaikiniai įpurškimo įrenginiai pasiekia šūvio greitį 2–5 m/s, leidžia užpildyti visą ertmę 20– 100 ms plonasienėms sekcijoms. - Valdymo sistema: CNC pagrįsti valdikliai reguliuoja įpurškimo greitį ir slėgio profilius, mirties temperatūra, ir ciklo laiką.

Uždarojo ciklo grįžtamasis ryšys užtikrina pakartojamumą ± 2% tikslinių parametrų.

Mirti (Mold) Susirinkimas

- Medžiaga: Aukštos kokybės įrankių plienas, pvz H13 (karštas darbas) arba P20 (iš anksto grūdintas) atlaiko lydinio temperatūrą 400–700 °C ir dešimtys tūkstančių šiluminių ciklų.

- Šerdies ir ertmės įdėklai: Mechaniškai apdorota iki ± leistinų nuokrypių 0.02 mm, su konformaliais arba tiesiai išgręžtais aušinimo kanalais, kad būtų palaikoma štampų temperatūra tarp 200–350 °C.

- Dangos & Paviršiaus apdorojimas: Azotavimas, PVD, arba kietas chromavimas prailgina štampo tarnavimo laiką 20–50 % ir sumažina aliuminio arba cinko litavimą.

Shot Sleeve & Įpurškimo sistema

- Šaltos kameros rankovė: Šaltos kameros mašinų nuimama šratų įvorė turi būti atspari terminiam smūgiui ir metalo sukibimui. Įprasti angos skersmenys svyruoja nuo 30– 200 mm kad tilptų šratų svoriai 50 g į 10 kg.

- Karštos kameros žąsies kaklelis: Integruotas į krosnį, žąsies kakleliui reikia korozijai atsparių lydinių arba keraminių pamušalų, kad būtų galima apdoroti išlydytą cinką ar magnį 380–650 °C.

- Stūmoklis & Antspaudai: Dėvėjimui atsparūs grafito arba keraminiai sandarikliai palaiko slėgį judant iki 300 ciklų per minutę greitaeigio cinko liejimo metu.

Pagalbinės paramos sistemos

- Tirpimas & Laikymo krosnys: Šaldymo kamerai, tiglio arba rotacinės krosnys palaiko lydymą ± 5 °C tikslinės temperatūros.

Karštos kameros mašinose naudojamos puodinės krosnys su įmontuotais skimeriais ir temperatūros zondais. - Aušintuvai & Temperatūros kontrolė: Vandens arba alyvos aušintuvai reguliuoja štampo temperatūrą. Srauto greičiai 20–60 l/min nuimkite pagal aušinimo kontūrą 5– 15 kW šilumos per die pusę.

- Šūvio sprogimas & Apipjaustymo stotys: Automatiniai kirpimo presai (100– 500 kN jėga) ir sprogdinimo spintelės valo blykstę ir bėgius, liejinių paruošimas apžiūrai ir apdailai.

- Vakuuminis & Sistemos su slėgiu: Vakuuminės ventiliacijos angos štampelyje pašalina įstrigusį orą ir dujas, sumažinant poringumą iki 80%.

Pagalbinės dujų arba priešslėgio sistemos dar labiau pagerina užpildymo kokybę sudėtingose geometrijose.

6. Liejimo dizaino aspektai

Projektuojant dalis liejimui slegiant reikia išlaikyti pusiausvyrą tarp gamybos galimybių, Spektaklis, ir kaina.

Sienos storis ir tolygumas

- Optimalus diapazonas: Daugumoje lietinių dalių yra sienelių storis tarp jų 1.0 mm iki 4.0 mm, priklausomai nuo lydinio.

- Vienodumas: Venkite staigių sienelių storio pokyčių, kad išvengtumėte karštų taškų, poringumas, ir iškraipymas kietėjimo metu.

- Smailėjantis (Juodraštis): Pridėti a grimzlės kampas 1°–3° kiekvienoje pusėje, kad būtų lengviau išstumti iš štampo.

Dalies geometrija ir sudėtingumas

- Sudėtingos formos: Smasinis liejimas palaiko sudėtingą geometriją, tačiau norint sumažinti įtempių koncentraciją, reikėtų vengti aštrių vidinių kampų.

- Filė ir spinduliai: Įtraukti filė (minimumas 0.5 mm spinduliu) vidinėse sankryžose, siekiant pagerinti metalo tekėjimą ir štampo tarnavimo laiką.

- Numušimai: Sumažinkite sumažinimus; jei reikia, naudoti čiuožyklos ar keltuvai, kurie padidina įrankių sudėtingumą ir kainą.

Vartai ir bėgikai

- Vartų dizainas: Tinkamas vartų dydis ir vieta padeda nukreipti metalo srautą, kad būtų išvengta turbulencijos ir oro įstrigimo.

- Bėgio sistema: Subalansuoti bėgikai skatina tolygų užpildymą visoje ertmėje. Ventiliatoriaus vartai arba skirtukų vartai gali būti naudojamas plonoms sekcijoms.

- Perpildymo šuliniai & Orlaidės: Naudojamas priemaišoms ir orui surinkti. Vakuuminės ventiliacijos angos gali sumažinti poringumą ir pagerinti tankį.

Tolerancijos ir paviršiaus apdaila

- Matmenų tolerancijos: Tipinės linijinės tolerancijos svyruoja nuo ±0,05 mm iki ±0,25 mm, priklausomai nuo dydžio ir įrankių tikslumo.

- Paviršiaus kokybė: Lieto paviršiaus šiurkštumas paprastai yra Ra 1.6–6.3 µm. Dėl lygesnės apdailos gali prireikti poliravimo arba padengimo.

- Susitraukimo kompensacija: Konstrukcijoje turi būti atsižvelgiama į lydinio susitraukimo greitį (Pvz., Al ~1,2 %, Zn ~0,7%).

7. Operacijos po liejimo

Po liejimo operacijos liejant slėgiu yra būtinos norint padidinti matmenų tikslumą, paviršiaus apdaila, Mechaninės savybės, ir bendras paskutinės dalies funkcionalumas.

Apipjaustymas ir blykstės pašalinimas

- Blykstės formavimas: Liejimo štampavimo metu, perteklinė medžiaga (Blykstė) gali susidaryti išilgai atsiskyrimo linijų, išmetimo kaiščio skylės, arba ventiliacijos angas dėl aukšto slėgio metalo srauto.

- Metodai:

-

- Mechaninis apipjaustymas naudojant hidraulinius presus arba mechaninius perforatorius tikslumui ir greičiui.

- Rankinis šlifavimas mažo tūrio arba sudėtingoms dalims.

- Apipjaustymas robotu arba CNC skirtas automatizuotai, nuosekli kraštų apdaila.

Terminis apdorojimas

- Tikslas: Kai kuriems liejiniams lydiniams naudingas terminis apdorojimas, siekiant pagerinti stiprumą, ausmingumas, arba matmenų stabilumas.

- Įprasti gydymo būdai:

-

- Senėjimas/Kietėjimas krituliais (ypač aliuminio lydiniams, tokiems kaip A356).

- Atkaitinimas sumažinti liekamąjį įtampą ir pagerinti apdirbamumą.

- Gydymas tirpalu po kurio seka senėjimas (T6 temperamentas) konkretiems mechaninio veikimo tikslams.

PASTABA: Daugelio slėginių lydinių terminio apdorojimo galimybės yra ribotos dėl jų poringumo arba žemos lydymosi temperatūros fazių..

Paviršiaus apdaila

- Šūvys sprogdinimas / Smėlio pūtimas:

-

- Pašalina oksidaciją, blykstės likučiai, ir paruošia paviršių dengimui.

- Poliravimas:

-

- Mechaninis kosmetikos dalių, tokių kaip prietaisų ar buitinės elektronikos korpusų, poliravimas.

- Dengimas ir dengimas:

-

- Elektropliacija (Pvz., chromas arba nikelis) dėl atsparumo korozijai ir estetikos.

- Miltelių danga / Tapyba dėl spalvos, Atsparumas UV spinduliams, ir apsauga nuo nusidėvėjimo.

- Anodavimas (daugiausia aliuminio) pagerinti atsparumą korozijai ir dilimui.

- Pasyvavimas:

-

- Pagerina atsparumą korozijai, pašalindama laisvą geležį nuo paviršiaus.

Mechaninis apdirbimas ir precizinė apdaila

- Kodėl Reikalingas: Kai kurių kritinių matmenų liejimas gali neatitikti griežtų tolerancijos ar lygumo reikalavimų.

- Operacijos:

-

- Frezavimas, gręžimas, bakstelėjimas: Tikslioms funkcijoms, tokioms kaip siūlai, besiporuojantys veidai, arba sandarinimo paviršius.

- CNC apdirbimas: Užtikrina pakartojamumą ir sudėtingą kontūravimą.

- Pašalpa: Dizainas turėtų apimti papildomos medžiagos (paprastai 0,2–0,5 mm) apdirbimui.

8. Kokybė, Defektai, ir Patikrinimas

Dažni defektai

- Poringumas: Įpurškimo ar kietėjimo metu įstrigusios dujos sukuria tuštumus, susilpninant dalį.

- Šaltas uždaromas: Neužbaigtos jungtys atsiranda, kai išlydytas metalas nesugeba visiškai susilieti.

- Purškimas: Didelio greičio metalo srautai sukelia turbulenciją ir paviršiaus defektus.

- Dietinis litavimas: Išlydytas metalas prilimpa prie štampo, apsunkina išmetimą.

- Susitraukimas: Dėl metalo susitraukimo aušinimo metu atsiranda kriauklės žymių arba vidinių tuštumų.

Švelninimo strategijos

- Poringumas: Pagerinkite ventiliacijos konstrukciją arba naudokite vakuuminį liejimą, kad pašalintumėte orą iš ertmės.

- Šaltas uždaromas: Sureguliuokite metalo temperatūrą, įpurškimo greitis, arba vartų sistema.

- Dietinis litavimas: Naudokite tinkamus tepalus ir prižiūrėkite štampo paviršių.

Patikrinimo metodai

- Rentgeno apžiūra: Aptinka vidinius defektus, pvz., poringumą, vaizduojant dalies vidų.

- Dažų įsiskverbimo tikrinimas: Identifikuoja paviršiaus atidarymo defektus, tokius kaip įtrūkimai.

- Matmenų patikrinimai: Koordinačių matavimo mašinos (CMM) užtikrinti, kad dalys atitiktų matmenų reikalavimus.

Kokybės kontrolės metodikos

- Statistinis proceso valdymas (SPC): Stebi proceso parametrus, kad nustatytų tendencijas ir pokyčius, dėl kurių gali atsirasti defektų.

- Šešios sigmos: Siekiama sumažinti proceso kintamumą, nukreiptas į defektų procentą 3.4 defektų milijonui galimybių.

9. Liejimo štampavimo taikymas

Šiuolaikinėje gamyboje itin svarbų vaidmenį atlieka liejimas, teikiant kompleksą, didelės apimties metaliniai komponentai su mažomis leistinomis nuokrypomis, puiki paviršiaus apdaila, ir puikus stiprumo ir svorio santykis.

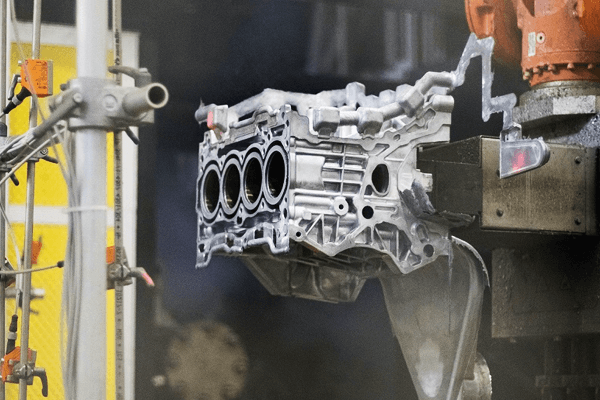

Automobilių pramonė

Liejimas yra kertinis automobilių gamybos akmuo, kur būtinas lengvas ir ilgaamžiškumas. Įprastos programos apima:

- Transmisijos korpusai

- Variklio blokai ir cilindrų galvutės

- Vairo ir pakabos komponentai

- Elektroniniai korpusai ir jungtys

- EV akumuliatorių korpusai ir variklio komponentai (elektromobiliams)

Buitinė elektronika

Miniatiūrizavimas, estetika, ir šiluminis valdymas padaro liejimą slėginiu būdu idealiu elektroninių komponentų procesu. Tipiškos programos:

- Išmaniųjų telefonų ir nešiojamųjų kompiuterių korpusai (magnio arba cinko lydiniai)

- Aušintuvai ir EMI ekranuojantys gaubtai

- Kameros korpusai, vidiniai rėmai, ir uostai

Aviacijos ir kosmoso ir gynybos

Liejimas naudojamas nekritinėms konstrukcijoms ir didelio našumo antrinėms dalims aviacijos erdvėje, padeda numesti svorį neprarandant patvarumo.

- Avionikos korpusai

- Instrumentų laikikliai

- Kuro sistemos komponentai

- Radaro korpusai ir laikikliai

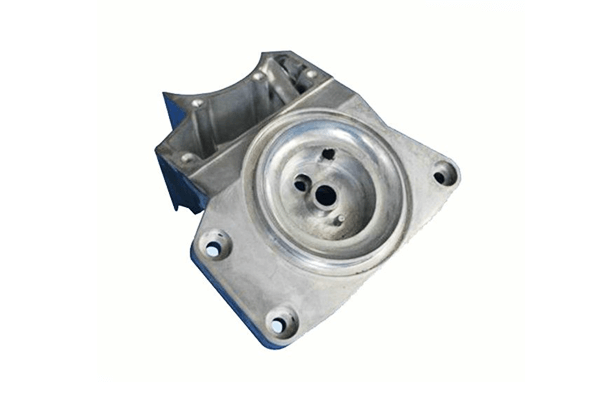

Pramoninė įranga

Sunkiosiose mašinose ir pramoninėse sistemose, Lieti komponentai palaiko konstrukciją, hidraulinis, ir šiluminės programos:

- Siurblio korpusai ir vožtuvų korpusai

- Guolių korpusai

- Variklio galų dangčiai ir pavarų dėžės

- Instrumentų korpusai

Telekomunikacijos ir elektra

Liejimas slegiant palaiko patikimų gaminių gamybą, didelės apimties elektros infrastruktūros ir ryšių komponentai:

- Kabelių jungtys ir jungiamosios dėžutės

- RF ir antenos korpusai

- Šilumą išsklaidantys korpusai maitinimo šaltiniams

Medicinos prietaisai

Liejimas slėgiu prisideda prie lengvumo, kompaktiški medicininiai komponentai, pasižymintys aukšta švara ir tikslumu:

- Instrumentų rankenos ir chirurginių įrankių dalys

- Vaizdo gavimo įrangos korpusai

- Nešiojamų įrenginių korpusai

Magnio liejinys medicinoje plečiasi dėl savo biologinio suderinamumo ir mažo tankio.

Atsinaujinančios energijos ir EV sistemos

Naujos ekologiškos technologijos vis labiau priklauso nuo didelės apimties metalinių dalių, o liejimas slėginiu būdu užtikrina mastelį ir medžiagų efektyvumą:

- Inverterių korpusai

- Baterijų paketai ir konstrukciniai rėmai

- Vėjo turbinų valdymo korpusai

Buitinė technika ir techninė įranga

Patvarus, estetinė, ir masiškai gaminamos dalys leidžia liejimui slėgiu naudotis idealiai tinka vartotojų techninei įrangai:

- Durų rankenos ir spynos

- Mikrobangų krosnelės laikikliai, šaldytuvo komponentai

- Šviestuvai ir ventiliatorių korpusai

10. Smasinio liejimo pranašumai ir apribojimai

Liejimas slegiant yra galingas gamybos sprendimas kompleksams gaminti, didelio tikslumo metaliniai komponentai.

Dievo liejimo pranašumai

Didelis matmenų tikslumas ir tikslumas

Liejant slegiant galima pasiekti griežtus leistinus nuokrypius (±0,05 mm), sumažinant didelio apdirbimo poreikį. Dėl to jis puikiai tinka sudėtingos geometrijos detalėms ir derantiems paviršiams.

Puiki paviršiaus apdaila

Dalys paprastai atsiranda su lygaus paviršiaus apdaila 1–2,5 μm Ra, dažnai tinka tiesioginiam naudojimui arba minimaliam tolesniam apdorojimui.

Dekoratyvinė apdaila, pavyzdžiui, chromavimas, Tapyba, arba miltelinis dažymas taip pat gali būti lengvai padengtas.

Aukštos gamybos normos

Ciklo laikas yra greitas – dažnai tarp 30 sekundžių ir 2 minučių vienam kadrui, todėl liejimas slėginiu būdu idealiai tinka masinei gamybai.

Vienas štampų rinkinys gali pagaminti nuo dešimčių tūkstančių iki milijonų dalių, kol juos reikia pakeisti.

Medžiagos efektyvumas

Minimalus medžiagų švaistymas dėl beveik tinklo formos gamybos. Perdirbtus lydinius galima pakartotinai naudoti tinkamai kontroliuojant, tvarumo didinimas.

Plonasieniai, Lengvi komponentai

Liejimas leidžia plonesnes sienų dalis (tokia žema kaip 1 mm cinkui ir 2 mm aliuminio),

todėl tai yra tinkamiausias metodas svoriui jautriose pramonės šakose, pvz., automobilių pramonėje, aviacijos ir kosmoso, ir buitinė elektronika.

Kelių funkcijų integravimas

Kelios dizaino ypatybės – siūlai, Šonkauliai, viršininkai, arba vyriai – gali būti išlieti į vieną komponentą, sumažinti surinkimo reikalavimus ir išlaidas.

Liejimo štampavimo apribojimai

Didelės pradinės įrankių ir įrangos sąnaudos

Įrankiai (miršta) ir liejimo mašinos yra brangios, todėl procesas ekonomiškai gyvybingas tik esant didelėms gamybos apimtims. Įprastos štampavimo išlaidos svyruoja nuo $10,000 iki galo $100,000.

Apribota spalvotaisiais metalais

Smasinis liejimas daugiausia naudojamas aliuminiui, magnis, cinkas, ir vario lydiniai. Juodųjų metalų, tokių kaip plienas ir geležis, lydymosi temperatūra yra per aukšta įprastiems liejimo štampams.

Akytumas ir dujų įstrigimas

Dėl didelio slėgio įpurškimo, dažnas vidinis poringumas. Tai gali apriboti dalies konstrukcijos vientisumą ir sukelti terminio apdorojimo ar suvirinimo problemų.

Dydžio ir storio apribojimai

Nors mažos ir vidutinio dydžio dalys yra idealios, labai dideli liejiniai yra sudėtingi dėl mašinų suspaudimo apribojimų ir šilumos valdymo.

Taip pat, labai storos dalys gali sukelti defektų, pvz., susitraukimą arba karštų taškų.

Ribotas lydinių pasirinkimas

Ne visi lydiniai yra tinkami liejimui. Lydiniai turi turėti gerą liejimą ir žemą lydymosi temperatūrą, ribojantis medžiagos lankstumą.

Gali prireikti tolesnio apdorojimo

Nepaisant aukštos paviršiaus kokybės, apdirbimas, apipjaustymas, arba apdaila dažnai reikalinga, ypač dėl kritinių savybių ar griežtų leistinų nuokrypių.

11. Liejimo spaudimu palyginimas su kitais liejimo procesais

Liejimas yra vienas iš kelių metalo liejimo procesų, naudojamų šiuolaikinėje gamyboje.

Nors jis pasižymi konkrečiomis sritimis, tokiomis kaip matmenų tikslumas, paviršiaus apdaila, ir didelės apimties gamyba,

tai ne visada gali būti geriausias pasirinkimas, priklausomai nuo programos, biudžetas, ir medžiagų reikalavimai.

Šiame skyriuje lyginamas liejimas su trimis pagrindinėmis alternatyvomis: Smėlio liejimas, Investicijų liejimas, ir nuolatinis liejimas į formą.

| Kriterijai | Mirti liejimas | Smėlio liejimas | Investicijų liejimas | Nuolatinis pelėsių liejimas |

Gamybos apimtis |

Aukštas | Žemas iki vidutinis | Žemas iki vidutinis | Vidutinis |

| Įrankių kaina | Aukštas (metaliniai štampai, sudėtingos mašinos) | Žemas (daugkartinio naudojimo modeliai, smėlio formos) | Vidutinis (Vaškas miršta, keraminiai apvalkalai) | Vidutinis (daugkartinio naudojimo metalinės formos) |

| Medžiagų asortimentas | Spalvotųjų metalų lydiniai (Al, Zn, Mg) | Labai platus (apima ketaus, plienas, lydiniai) | Labai platus (apima plieną, Nikelis, titanas, kobaltas) | Dažniausiai spalvotieji (Al, Mg, Cu) |

| Matmenų tikslumas | Labai aukštas (±0,05 mm) | Žemas ar vidutinis (± 0,5–2 mm) | Labai aukštas (±0.1 mm) | Vidutinis (±0,25–0,5 mm) |

Paviršiaus apdaila |

Puiku (1–2.5 μm Ra) | Prastas iki teisingas (6–12 μm Ra) | Puiku (1–1.5 μm Ra) | Gerai (2–6 μm Ra) |

| Sienos storis | Plonas (net 1–2 mm) | Storas (>4 mm) | Vidutinis (paprastai >2.5 mm) | Vidutinis |

| Dalies sudėtingumas | Aukštas (ribotos vidinės savybės, jokių sumažinimų) | Labai aukštas (lankstus su šerdimis) | Itin aukštai (Puikios detalės, Sudėtingos geometrijos) | Vidutinis (pageidautina paprastesnė geometrija) |

| Ciklo laikas | Labai greitai (sekundžių vienai daliai) | Lėtas (minučių iki valandų) | Lėtas (apvalkalo gamyba + reikalingas perdegimas) | Vidutinis |

| Mechaninės savybės | Gerai (dėl greito aušinimo, tačiau susirūpinęs dėl poringumo) | Kintamasis (priklauso nuo medžiagos ir aušinimo) | Puiku (tankus, smulkiagrūdis) | Gerai (smulkesni grūdeliai nei liejimas smėliu) |

Post apdorojimas |

Paprastai minimalus (dėl beveik tinklinės formos) | Reikšmingas (apipjaustymas, apdirbimas, valymas) | Nuo minimalaus iki vidutinio (griežtai tolerancijos apdailai) | Nuo minimalaus iki vidutinio |

| Taikymo pavyzdžiai | Automobiliai, Elektronika, Aparatūra | Dideli pramoniniai liejiniai, prototipai | Aviacijos ir kosmoso, Medicininiai implantai, papuošalai | Konstrukcinės dalys, Ratai, Pavarų korpusai |

| Tipiški apribojimai | Didelė įrankių kaina, tik žemo lydymosi lydiniams, poringumas | Žemas tikslumas, grubus paviršius, daug darbo reikalaujantis | Lėtas, brangiai kainuoja didelės apimties, riboto dydžio | Mažesnis sudėtingumas, lėtesnis ciklas nei liejimo slėginiu būdu |

Santrauka:

- Mirti liejimas yra idealus didelės apimties, Aukštas tikslumas, ir Puikus paviršiaus apdaila reikalavimai spalvotųjų metalų lydiniams.

- Smėlio liejimas yra ekonomiškas didelis, mažo kiekio, arba geležies komponentai su ne tokie griežti leistini nuokrypiai.

- Investicijų liejimas siūlo aukščiausios detalės ir medžiagų universalumas, ypač sudėtingoms dalims aviacijos ir medicinos srityse.

- Nuolatinis pelėsių liejimas streikuoja a pusiausvyrą tarp liejimo slėginiu būdu ir smėlio liejimo, tinkamas vidutiniai bėgimai su gera apdaila.

12. Išvada

Liejimo stovai kaip a kertinis šiuolaikinės gamybos akmuo, leidžianti masiškai gaminti lengvuosius, didelio tikslumo komponentai visuose automobiliuose, Elektronika, aviacijos ir kosmoso, ir toliau.

Suprasdami proceso pagrindus, Medžiagos savybės, štampo dizainas, ir kokybės kontrolę,

inžinieriai gali panaudoti liejimą, kad pasiektų optimalų našumą, ekonomiškumo, ir tvarumą savo gaminiuose.

Kaip pramonė 4.0, priedų įrankiai, ir naujų lydinių avansu, štampuoto liejimo vaidmuo tik augs, elektros mobilumo naujos kartos programoms, atsinaujinančios energijos, ir medicinos technologijos.

Individualizuotos DIE liejimo paslaugos

Tai siūlo aukštos kokybės paprotys štampuoto liejimo paslaugos pritaikyta jūsų tikslioms specifikacijoms atitikti.

Su ilgametė patirtis ir pažangi įranga, Mes specializuojamės tikslių metalinių komponentų gamyboje naudojant aliuminis, cinkas, ir magnis lydiniai.

Ką Siūlome:

- OEM & ODM mirti liejimo sprendimai

- Palaikymas Maža ir didelės apimties gamyba

- Individualizuotas pelėsių dizainas ir inžinerinė pagalba

- Griežtos matmenų nuokrypiai ir puiki paviršiaus apdaila

- Antrinės operacijos, įskaitant CNC apdirbimas, paviršiaus apdorojimas, ir susirinkimas

DUK

Kokie yra tipiniai leistini nuokrypiai, pasiekiami liejant slėginiu būdu?

Liejimas slėgiu siūlo griežtus leistinus nuokrypius, paprastai:

- ±0,10 mm dėl matmenų žemiau 25 mm

- ±0,20 mm didesnėms funkcijoms

Leidžiamosios nuokrypos priklauso nuo dalies geometrijos, lydinys, ir įrankių tikslumas.

Ar liejimas yra tinkamas prototipų kūrimui arba mažos apimties gamybai?

Tradicinis liejimas yra optimizuotas vidutiniams ir dideliems kiekiams dėl įrankių sąnaudų. Tačiau, Tai pasiūlymai mažos apimties liejimas slėginiu būdu ir greiti įrankių sprendimai prototipų kūrimui ir bandomiesiems paleidimams.

Kiek laiko tarnauja liejimo formos?

Štampo tarnavimo laikas priklauso nuo medžiagos ir dalies sudėtingumo:

- Aliuminio formos: 50,000– 100 000 ciklų

- Cinko formos: Iki 1,000,000 ciklai dėl žemesnės lydymosi temperatūros

Reguliari priežiūra žymiai pailgina pelėsių tarnavimo laiką.

Ar galiu gauti pasirinktines liejimo dalis su DEZE?

Taip. Tai specializuojasi liejimui pagal užsakymą, siūlome visas paslaugas nuo projektavimo palaikymo ir įrankių gamybos iki gamybos ir apdailos. Priimame brėžinius, 3D modeliai, ar net atvirkštinės inžinerijos užklausos.