Korpuso gamyba yra pagrindinis precizinio nerūdijančio plieno liejimo etapas (Investicijų liejimas), tiesiogiai lemiantis matmenų tikslumą, Paviršiaus kokybė, ir galutinio komponento struktūrinį vientisumą.

Skirtingai nuo įprasto smėlio liejimo, nerūdijančio plieno preciziniai liejiniai reikalauja itin griežtų leistinų nuokrypių, stabili pelėsių geometrija aukštesnėje temperatūroje, ir pastovus apvalkalo stiprumas liejant metalą ir kietėjant.

Tarp visų įtakojančių veiksnių, tokių kaip lydinio susitraukimas, kietėjimo elgesys, ir šiluminė deformacija keraminių apvalkalų sistema vaidina lemiamą vaidmenį.

Šiame straipsnyje pateikiama išsami ir techniškai pagrįsta analizė, kaip gaminami nerūdijančio plieno tiksliųjų liejinių korpusai., ypatingą dėmesį skiriant trims dominuojantiems pramonės maršrutams: vandens stiklo korpusai, silicio dioksido sluoksniai, ir hibridinės apvalkalo sistemos.

1. Keraminio apvalkalo vaidmuo preciziškame liejime

Į Nerūdijantis plienas precizinis liejimas, the keraminis apvalkalas tarnauja tiek a pelėsis ir a struktūrinės paramos sistema, nustatant galutinio liejinio matmenų tikslumą, Paviršiaus kokybė, ir struktūrinis vientisumas.

Jo vaidmenį galima analizuoti iš kelių techninių perspektyvų:

Matmenų atkūrimas

Lukštas turi tiksliai atkartoti geometriją vaško raštas, įskaitant smulkias detales, tokias kaip filė, skyles, Siūlai, ir plonos sienos.

Bet koks apvalkalo susitraukimas ar deformacija tiesiogiai virsta matmenų paklaidomis galutiniame liejinyje.

Šiluminis stabilumas

Nerūdijantis plienas liejasi aukštoje temperatūroje (≈1550–1650°C). Apvalkalas turi išlaikyti mechaninis stiprumas ir standumas šildymo ir metalo užpildymo metu. Nepakankama šiluminė varža gali sukelti deformacija, įtrūkimas, arba žlugti pelėsio.

Kontroliuojamas šilumos perdavimas

Apvalkalas veikia kaip a terminis barjeras, kontroliuoti metalo aušinimo greitį.

Tinkamas šilumos perdavimas užtikrina vienodas kietėjimas, sumažina vidinius įtempius, ir sumažina tokius defektus kaip poringumas ar karštas plyšimas.

Dujų pralaidumas

Liejimo metu, įstrigusių dujų turi išeiti per apvalkalą, kad būtų išvengta dujų poringumo.

Gerai sukonstruoti korpusai subalansuoja tankį ir pralaidumą, kad dujos galėtų išleisti orą nepakenkiant pelėsių stiprumui.

Defektų mažinimas

Keraminis apvalkalas apsaugo nuo įprastų liejimo defektų:

- Sumažinti susidarymą smėlio inkliuzai

- Sumažinimas oksidacija metalo ir formos sąsajoje

- Ribojimas paviršiaus šiurkštumas ir susitraukimo nelygumai

2. Trys pagrindiniai nerūdijančio plieno precizinio liejimo korpusų gamybos procesai

Atsižvelgiant į naudojamo rišiklio tipą, nerūdijančio plieno tiksliųjų liejinių korpusų gamybos procesai skirstomi į tris kategorijas, kiekvienas turi skirtingas technines charakteristikas, kokybiškas veikimas, ir išlaidų pranašumai.

2.1 Vandens stiklo lukštų gamybos procesas

The vandens stiklo procesas yra plačiausiai naudojama lukštų gamybos technologija nerūdijančio plieno precizinio liejimo srityje, pasižymi mažomis sąnaudomis ir paprastu valdymu.

Pagrindiniai principai:

Natrio silikatas (vandens stiklinė) tarnauja kaip rišiklis, sumaišytas su ugniai atspariu smėliu (silicio smėlis, cirkonio smėlis) kad susidarytų danga.

Amonio chloridas (NH₄Cl) arba amonio sulfatas naudojamas kaip kietiklis; kietiklis reaguoja su vandens stiklu ir susidaro silicio rūgšties gelis, kuris sukietina ir suriša ugniai atsparų smėlį, kad susidarytų apvalkalas.

Proceso charakteristikos:

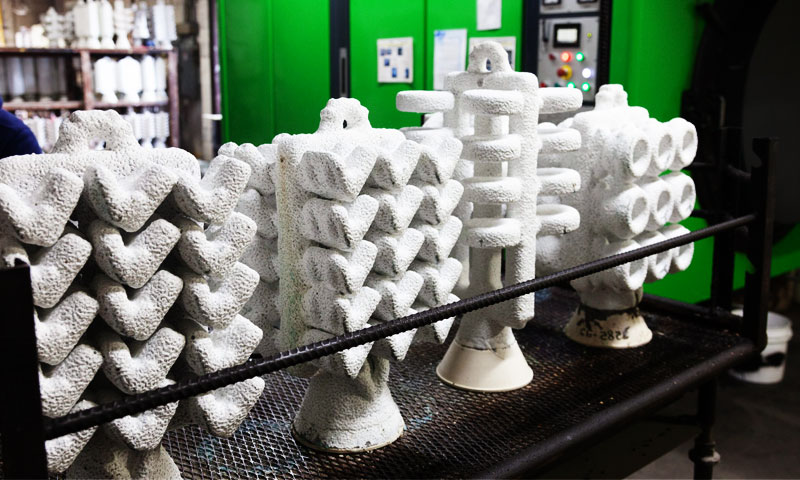

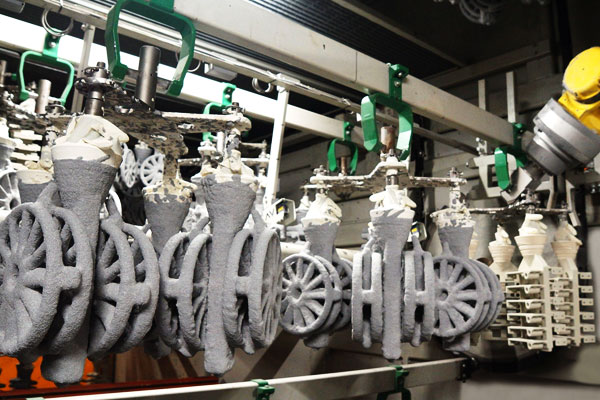

Apvalkalas suformuojamas 3–5 sluoksniais dengiant ir šlifuojant, kurių bendras storis 5–8 mm.

Padengus kiekvieną sluoksnį, lukštas panardinamas į kietiklį 1–2 minutėms, tada džiovinkite ore 2–4 valandas kambario temperatūroje.

Spektaklis & Kokybės pliusai ir minusai

Privalumai: Maža žaliavų kaina (vandens stiklas yra 1/3 silicio dioksido kaina); paprastas procesas, nereikia specialios džiovinimo įrangos;

didelis gamybos efektyvumas, tinka masinei vidutinio tikslumo liejinių gamybai.

Apribojimai: Palyginti su silicio dioksido sluoksniais, vandens stiklo korpusai išlaiko natrio silikato likučius, dėl to sumažėja stiprumas aukštoje temperatūroje (≤15 MPa esant 1000 ℃ vs. silicio dioksido zolis ≥25 MPa) ir silpnas atsparumas deformacijoms.

Gaminami liejiniai turi šiurkštų paviršių (Ra 12.5–25 μm), su įprastais defektais, tokiais kaip smėlio intarpai ir susitraukimo poringumas; matmenų tikslumas yra palyginti mažas (tolerancija ±0,15–0,3 mm).

Taikomi scenarijai:

Bendrieji nerūdijančio plieno preciziniai liejiniai, kuriems keliami žemi paviršiaus apdailos ir tikslumo reikalavimai, pavyzdžiui, įprastų mašinų dalių, aparatūros priedai, ir žemo slėgio vamzdynų komponentai.

Dauguma mažų ir vidutinių liejyklų teikia pirmenybę šiam procesui, siekdamos kontroliuoti išlaidas.

2.2 Silicio dioksido sluoksnio apvalkalo gamybos procesas

The silicio dioksido procesas yra aukščiausios klasės apvalkalų gamybos technologija, pritaikyta aukštos kokybės nerūdijančio plieno preciziniams liejiniams, garsėja puikiu matmenų tikslumu ir paviršiaus kokybe.

Pagrindiniai principai:

Koloidinis silicio dioksidas (Silicio sol, dalelių dydis 10–20 nm) veikia kaip rišiklis, su ugniai atspariu smėliu (didelio grynumo cirkonio smėlis, lydytas silicio smėlis) kaip visuma.

Skirtingai nuo vandens stiklo, silicio dioksido zoliui nereikia cheminių kietiklių; jis sukietėja dėl dehidratacijos ir kondensacijos pastovioje temperatūroje ir drėgnoje aplinkoje.

Proceso charakteristikos:

Apvalkalui reikia 5–7 sluoksnių dengimo ir šlifavimo, bendras storis 7–10 mm. Kiekvieną sluoksnį reikia džiovinti pastovioje temperatūroje (20–25 ℃) ir nuolatinė drėgmė (40–60 proc.) kameroje 8–12 valandų.

Džiovinimo procesas yra labai svarbus: lėtas, vienodas džiovinimas užtikrina, kad apvalkalas suformuos tankų, vienoda struktūra be įtrūkimų.

Spektaklis & Kokybės pliusai ir minusai

Privalumai: Silicio dioksido apvalkalas yra labai grynas (nėra šarminių medžiagų likučių) ir puikus veikimas aukštoje temperatūroje:

stipris aukštoje temperatūroje ≥25 MPa esant 1000 ℃, geras atsparumas šiluminiam smūgiui, ir minimalus tiesinis pokytis (≤0,15 %) šildymo ir vėsinimo metu.

Liejiniai turi didelį matmenų tikslumą (tolerancija ±0,05–0,1 mm) ir lygūs paviršiai (Ra 3.2–6.3 μm),

beveik be smėlio intarpų defektų; vidinė struktūra yra tanki, atitinkantys aukščiausios klasės taikomųjų programų reikalavimus.

Apribojimai: Didelė kaina – silicio dioksido rišiklis yra 3 kartus brangesnis nei vandens stiklas; pastovios temperatūros ir drėgmės džiovinimo kamera padidina investicijas į įrangą;

ilgas džiovinimo laikas (bendras džiūvimo laikas 48–72 valandos) sumažina gamybos efektyvumą, didinant bendrąsias gamybos sąnaudas.

Taikomi scenarijai:

Aukštos klasės nerūdijančio plieno preciziniai liejiniai su griežtais tikslumo reikalavimais, paviršiaus apdaila, ir vidinė kokybė,

pavyzdžiui, aviacijos ir kosmoso komponentai, Medicinos instrumentai, automobilių variklių dalys, ir jūriniai tikslūs vožtuvai.

Tai yra pageidaujamas procesas gamintojams, kurie siekia aukštų produktų kokybės.

2.3 Kompozitinio silicio dioksido apvalkalo gamybos procesas

Kompozitinis silicio dioksido procesas sujungia vandens stiklo ir silicio dioksido procesų pranašumus, rasti kokybės ir kainos balansą,

ir tapo pagrindiniu pasirinkimu serijinei vidutinio ir aukščiausios klasės nerūdijančio plieno tiksliųjų liejinių gamybai..

Pagrindiniai principai:

Jis priima „hibridinio rišiklio“ dizainą: vidiniai 2-3 sluoksniai (susisiekiant su vaško raštu) Norėdami užtikrinti paviršiaus lygumą ir matmenų tikslumą, kaip rišiklį naudokite silicio dioksido zolį;

išoriniuose 2–3 sluoksniuose kaip rišiklis naudojamas vandens stiklas, siekiant padidinti apvalkalo stiprumą ir sumažinti išlaidas.

Vidiniai sluoksniai džiovinami pastovios temperatūros ir drėgmės aplinkoje, o išoriniuose sluoksniuose naudojami cheminiai kietikliai greitam kietėjimui.

Proceso charakteristikos:

Sujungia aukštos kokybės vidinį silicio dioksido proceso sluoksnį ir nebrangų išorinį vandens stiklo proceso sluoksnį;

bendras apvalkalo storis 6–9 mm, Visas gamybos ciklas 24–36 valandos – greitesnis nei gryno silicio dioksido zolio procesas ir tikslesnis nei gryno vandens stiklo procesas.

Spektaklis & Kokybės pliusai ir minusai

Privalumai: Kokybės stabilumas yra geresnis nei vandens stiklo procesas, bet šiek tiek prastesnis už gryno silicio dioksido zolio procesą; liejinių paviršiaus apdaila Ra 6,3–12,5 μm ir matmenų tikslumas ±0,1–0,2 mm, atitinkantis daugumos vidutinės ir aukštos klasės mechaninių gaminių reikalavimus.

Gamybos sąnaudos yra 40–50% mažesnės nei gryno silicio dioksido procese, efektyvesnis nei vandens stiklo procesas, skirtas aukštos kokybės liejiniams.

Apribojimai: Proceso valdymas yra sudėtingesnis nei vieno proceso apvalkalo kūrimas; Kad būtų išvengta delaminacijos, sąsaja tarp vidinio silicio dioksido sluoksnio ir vandens stiklo išorinio sluoksnio reikalauja griežto parametrų suderinimo;

jis negali pasiekti gryno silicio dioksido proceso tikslumo lygio.

Taikomi scenarijai:

Serijinė vidutinio ir aukščiausios klasės nerūdijančio plieno mechaninių gaminių gamyba, pvz., hidrauliniai komponentai, tiksliosios pavaros, siurblio sparnuotės, ir statybinės technikos dalys.

Tai optimalus pasirinkimas gamintojams, siekiantiems tiek kokybės, tiek ekonomiškumo.

3. Svarbūs valdymo taškai, skirti aukštos kokybės nerūdijančio plieno liejiniams

Nepriklausomai nuo pasirinkto apvalkalo gamybos proceso, Siekiant užtikrinti apvalkalo kokybę ir liejimo efektyvumą, reikia griežtai laikytis kelių pagrindinių valdymo taškų:

- Rišiklio koncentracijos kontrolė: Vandens stiklinei, modulis 2,8–3,2 ir tankis 1,26–1,30 g/cm³ yra optimalūs;

silicio dioksido zoliui, kietųjų medžiagų kiekis 30–32 % ir pH 9–10 užtikrina dangos stabilumą ir sukibimo stiprumą. - Ugniai atsparaus smėlio derinimas: Vidiniuose sluoksniuose naudojamas smulkiagrūdis smėlis (100– 200 akių) dėl glotnumo; išoriniuose sluoksniuose naudojamas stambiagrūdis smėlis (40– 80 akių) dėl stiprybės.

Nerūdijančio plieno liejiniams tinkamas didelio grynumo cirkonio smėlis, kad būtų išvengta cheminės reakcijos su išlydytu plienu. - Džiovinimas & Grūdinimo parametrai: Vandens stiklo korpusams, kietiklio koncentracija 20–25 % užtikrina tolygų kietėjimą;

silicio dioksido sluoksniams, pastovi temperatūra 22±2 ℃ ir drėgmė 50±5% apsaugo nuo įtrūkimų ir delaminacijos. - Shell sluoksnio dizainas: Sluoksnių skaičius ir storis nustatomas pagal liejimo dydį: maži liejiniai (≤50 mm) reikia 3-4 sluoksnių,

vidutiniai liejiniai (50– 200 mm) 5– 6 sluoksniai, dideli liejiniai (>200 mm) 7-8 sluoksniai, kad atlaikytų išlydyto plieno smūgį. - Vaškavimas & Skrudinimo kontrolė: Po kriauklių gamybos, vaško pašalinimas 100–120 ℃ temperatūroje visiškai pašalina vaško raštus;

skrudinimas 900–1050 ℃ temperatūroje 2–4 valandas pašalina organinių medžiagų likučius, pagerina apvalkalo stiprumą, ir sumažina dujų defektus liejiniuose.

4. Lyginamasis Shell sistemų įvertinimas

| Savybė / Nuosavybė | Vandens stiklas (Natrio silikatas) | Silicio dioksidas | Hibridinis (Vandens stiklas + Silicio dioksidas) |

| Segiklis / Grūdinimo metodas | Grūdinimas amonio chloridu arba CO₂ | Koloidinis silicio dioksidas + rūgštinis katalizatorius, džiovinama kontroliuojamoje temperatūroje/drėgmėje | Abiejų metodų derinys |

| Matmenų tikslumas | Vidutinis | Aukštas | Vidutinis-aukštas |

| Paviršiaus apdaila | Nuo vidutinio iki žemo | Aukštas | Vidutinis-aukštas |

| Šiluminis & Mechaninis stiprumas | Vidutinis | Aukštas | Vidutinis-aukštas |

| Kaina | Žemas | Aukštas | Vidutinis |

| Tipiškos programos | Bendra technika, mažo tikslumo liejiniai | Didelio tikslumo komponentai, aviacijos ir kosmoso, vožtuvai, Siurbliai | Patobulintos kokybės masinės gamybos mechaniniai komponentai |

Pagrindiniai pranašumai |

Mažos išlaidos, paprastas procesas | Puikus matmenų valdymas, Aukščiausias paviršiaus apdaila, mažas defektų procentas | Geresnis stabilumas nei vandens stiklas, mažesnė kaina nei grynas silicio dioksidas |

| Pagrindiniai apribojimai | Mažesnis stiprumas aukštoje temperatūroje, linkę į deformaciją, grubesnis paviršius, daugiau defektu | Didesnės išlaidos, ilgesnis apdorojimo laikas, reikalauja griežtos aplinkos kontrolės | Paviršiaus apdaila ir tikslumas nėra toks didelis, kaip grynas silicio dioksidas, vis dar reikalinga proceso kontrolė |

5. Išvada

Korpusų gamyba yra lemiama nerūdijančio plieno precizinio liejimo technologija, turinčios tiesioginės įtakos tikslumui, paviršiaus vientisumas, ir defektų susidarymą.

Nors vandens stiklinė, Silicio sol, ir sudėtinės apvalkalo sistemos turi savų privalumų ir apribojimų, nė vienas procesas nėra visuotinai optimalus.

Šiuolaikinis precizinis liejimas vis labiau teikia pirmenybę procesų optimizavimas ir hibridinės apvalkalo strategijos, subalansuoti našumą ir kainą, kartu užtikrinant stabilią kokybę.

Per tinkamą apvalkalo sistemos pasirinkimą ir griežtą proceso kontrolę, gamintojai gali nuolat gaminti aukštos kokybės nerūdijančio plieno liejinius, atitinkančius griežtus pramonės standartus.