1. Perkenalan

Pemesinan merupakan bagian integral dari banyak industri yang membutuhkan komponen presisi dan perakitan yang andal.

Lubang yang disadap—penting untuk membuat ulir internal pada material—berfungsi sebagai fondasi untuk banyak aplikasi pengikatan.

Proses ini mengaktifkan sekrup, baut, dan pengencang lainnya harus dimasukkan dengan aman, memastikan komponen tetap bersama, bahkan dalam kondisi ekstrim.

Lubang yang disadap sangat penting dalam industri seperti otomotif, Aerospace, elektronik, dan mesin.

Memahami dasar-dasar penyadapan dan cara mencapai pemasangan benang yang presisi dapat membantu meningkatkan efisiensi produksi dan kualitas produk.

Di posting blog ini, kami akan menguraikan proses penyadapan, jelaskan macam-macam lubang yang disadap, dan memberikan tips penting untuk memastikan kualitas terbaik.

Kami juga akan mempelajari alat dan bahan yang digunakan, faktor-faktor yang mempengaruhi ketepatan penyadapan, dan aplikasi umum dari lubang yang disadap.

2. Apa itu Lubang yang Disadap?

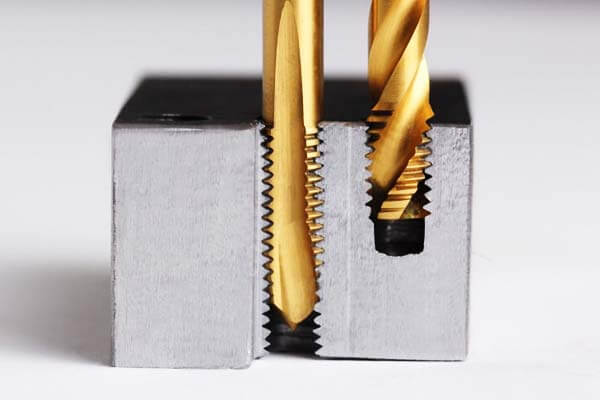

Lubang yang disadap hanyalah sebuah lubang yang telah dibor dan kemudian diulir menggunakan keran untuk menerima pengikat.

Berbeda dengan lubang bor, yang hanya berupa lubang tanpa benang apa pun.

Mengetuk menciptakan benang internal di dalam lubang, memungkinkan penyisipan sekrup, baut, atau pengencang berulir lainnya.

- Lubang Bor vs. Lubang yang Disadap: Sedangkan lubang bor merupakan lubang dasar berbentuk silinder, lubang yang disadap merupakan hasil penggunaan alat keran untuk membuat benang spiral pada permukaan bagian dalam.

Benang ini memungkinkan lubang menahan pengencang dengan aman, yang penting dalam banyak aplikasi. - Ketentuan Umum:

-

- benang: Ini adalah alur spiral yang dipotong ke dalam lubang, memungkinkan pengencang untuk disekrup.

- Mengetuk: Alat yang digunakan untuk memotong benang bagian dalam ke dalam lubang. Tersedia dalam berbagai jenis tergantung pada bahan dan spesifikasi benang.

- Melempar: Jarak antara masing-masing utas. Semakin halus nadanya, semakin banyak benang per inci (TPI), yang sangat penting untuk aplikasi tertentu yang menuntut presisi lebih tinggi.

3. Proses Pemesinan untuk Penyadapan

Proses penyadapan melibatkan penggunaan keran untuk memotong benang internal ke dalam lubang. Tergantung bahan dan ukuran benang yang diinginkan, alat dan mesin yang berbeda digunakan.

- Peralatan:

-

- Mesin CNC: Mesin yang dikendalikan komputer ini mampu melakukan penyadapan dengan presisi tinggi secara otomatis, menjadikannya ideal untuk produksi skala besar.

- Mesin Penyadapan: Mesin khusus ini dirancang khusus untuk penyadapan dan dapat menangani pengoperasian manual dan otomatis.

- Alat Penyadapan Manual: Untuk pekerjaan yang lebih kecil atau khusus, digunakan alat sadap manual seperti keran tangan dan cetakan.

Ini biasanya digunakan ketika hanya beberapa lubang yang perlu disadap.

- Mengetuk vs. Penggilingan Benang: Penggilingan benang dan penyadapan keduanya menghasilkan benang internal, namun terdapat perbedaan yang nyata.

Sedangkan penyadapan lebih cepat dan efisien untuk lubang berukuran kecil hingga sedang, penggilingan benang menawarkan fleksibilitas yang lebih besar untuk benang yang lebih besar atau geometri yang kompleks.

4. Cara Menyadap Lubang Langkah demi Langkah

Berikut rincian langkah demi langkah tentang cara berhasil memanfaatkan lubang:

- Melangkah 1: Kumpulkan Alat dan Bahan yang Diperlukan

-

- Pastikan Anda memiliki keran, mata bor, alat sadap manual mesin sadap, dan pelumas.

- Melangkah 2: Pilih Keran Kanan dan Mata Bor

-

- Pilih ketukan yang sesuai dengan jenis utas yang diinginkan (UNC, UNF, Metrik) dan ukuran.

Pilih mata bor yang sesuai dengan ukuran keran untuk memastikan kesesuaiannya.

- Pilih ketukan yang sesuai dengan jenis utas yang diinginkan (UNC, UNF, Metrik) dan ukuran.

- Melangkah 3: Bor Lubangnya

-

- Bor lubang dengan ukuran yang benar, memastikannya sesuai dengan spesifikasi keran.

Gunakan bor dengan diameter dan kedalaman yang sesuai berdasarkan jarak ulir yang dibutuhkan.

- Bor lubang dengan ukuran yang benar, memastikannya sesuai dengan spesifikasi keran.

- Melangkah 4: Bersiaplah untuk Mengetuk

-

- Bersihkan lubang dan oleskan pelumas yang sesuai untuk mengurangi gesekan dan mencegah keran terikat selama proses pemotongan.

- Melangkah 5: Mengetuk Lubang

-

- Mulailah mengetuk dengan memasukkan keran ke dalam lubang, dan memberikan tekanan yang konsisten sambil memutar alat untuk membuat benang.

Pastikan keran tetap sejajar dengan lubang untuk mencegah ketidaksejajaran.

- Mulailah mengetuk dengan memasukkan keran ke dalam lubang, dan memberikan tekanan yang konsisten sambil memutar alat untuk membuat benang.

5. Jenis Lubang yang Disadap

Lubang yang disadap sangat penting untuk menciptakan sambungan yang aman antar bagian, dan ada beberapa jenis tergantung kebutuhan aplikasi.

Memahami berbagai jenis lubang yang disadap membantu dalam memilih metode yang tepat untuk tugas tertentu, memastikan kinerja optimal dan fit.

Berikut adalah tipe yang paling umum:

Melalui Lubang

Melalui lubang adalah lubang yang disadap yang memanjang melalui material, dari satu sisi ke sisi lainnya.

Lubang-lubang ini memungkinkan pengencang untuk melewatinya sepenuhnya, dengan ulir di dalam lubang menyediakan sambungan aman untuk baut, sekrup, atau jenis pengencang berulir lainnya.

Lubang tembus banyak digunakan dalam aplikasi di mana kedua sisi material perlu disambung atau saat diikat ke beberapa bagian di kedua sisi material..

Lubang Buta

Lubang buta, berbeda dengan melalui lubang, jangan melewati seluruh materi.

Mereka dibor hingga kedalaman tertentu dan kemudian disadap untuk membuat benang.

Lubang buta ideal bila hanya satu sisi material yang perlu diikat, seperti saat memasang komponen pada benda kerja yang tidak memiliki akses ke bagian belakang.

Lubang Counterbore

Lubang counterbore adalah jenis lubang yang disadap dengan bukaan yang diperbesar di bagian atas untuk menampung kepala baut, baut, atau pengikat lainnya agar terpasang rata dengan atau di bawah permukaan material.

Jenis lubang ini sangat berguna ketika Anda ingin menyembunyikan kepala pengikat, menyediakan yang bersih, permukaan yang halus.

Lubang Reamed

Lubang reamed adalah lubang yang telah dibor dan kemudian diream untuk meningkatkan ukurannya, membentuk, dan permukaan akhir.

Proses reaming memastikan lubang memiliki toleransi yang benar dan mulus, yang sangat penting sebelum mengetuk.

Lubang yang dibuat ulang memberikan tingkat presisi yang lebih tinggi dan penting ketika toleransi ketat diperlukan untuk ulir.

Benang yang Dapat Dipertukarkan

Benang yang dapat dipertukarkan mengacu pada berbagai jenis bentuk benang yang dapat digunakan saat membuat lubang.

Jenis benang yang paling umum digunakan antara lain:

- UNC (Unified National Roarse): Jenis ulir yang memiliki lebih sedikit ulir per inci, sehingga cocok untuk aplikasi tugas berat.

Lebih mudah untuk diproduksi dan biasanya digunakan dalam aplikasi industri dan mekanik, terutama di mana kekuatan sangat penting. - UNF (Denda Nasional Terpadu): Dengan lebih banyak benang per inci dibandingkan UNC, Benang UNF ideal untuk aplikasi yang memerlukan presisi tinggi dan lebih kecil, benang yang lebih halus cocok.

Ini digunakan ketika diperlukan kekuatan tarik dan akurasi yang lebih besar, seperti pada mesin presisi atau komponen luar angkasa. - Utas metrik: Berdasarkan sistem metrik, thread ini umumnya ditemukan di aplikasi Eropa dan internasional.

Benang metrik digunakan di berbagai industri untuk aplikasi presisi dan tujuan umum.

6. Alat dan Bahan yang Digunakan dalam Penyadapan

Keran

Keran adalah alat utama yang digunakan untuk memotong benang internal ke dalam lubang yang sudah dibor sebelumnya.

Mereka datang dalam berbagai tipe, masing-masing dirancang untuk aplikasi dan bahan tertentu:

- Ketukan Tangan: Keran ini diputar secara manual menggunakan kunci pas dan cocok untuk pekerjaan skala kecil atau pekerjaan yang hanya dilakukan sekali saja.

Alat ini memberikan kontrol yang sangat baik terhadap proses penyadapan namun memerlukan banyak tenaga kerja. - Keran Mesin: Dirancang untuk digunakan dengan mesin yang digerakkan oleh tenaga seperti mesin bubut CNC atau mesin sadap khusus, keran mesin menawarkan hasil yang lebih cepat dan konsisten.

Mereka ideal untuk menjalankan produksi bervolume tinggi. - Titik Spiral (Pistol) Keran: Ditandai dengan serulingnya yang menghadap ke depan, keran ini unggul dalam mendorong chip ke depan,

membuatnya sempurna untuk melewati lubang di mana chip dapat keluar dengan mudah. - Keran Seruling Spiral: Dengan seruling heliks yang menarik kepingan ke atas dan keluar dari lubang buta, keran seruling spiral sangat diperlukan untuk aplikasi penyadapan lubang dalam.

- Ketukan Seruling Lurus: Umumnya digunakan untuk penyadapan tujuan umum pada bahan yang lebih lembut,

keran seruling lurus hemat biaya dan serbaguna tetapi mungkin tidak menangani evakuasi chip seefisien desain spiral.

Mata Bor

Mata bor membuat lubang pilot di mana keran akan memotong benang. Memilih ukuran mata bor yang tepat sangat penting agar penyadapan berhasil.

Diameter mata bor harus sesuai dengan diameter kecil benang yang disadap,

memastikan sisa bahan yang cukup bagi keran untuk membentuk benang tanpa tekanan berlebihan pada benda kerja.

- Baja Berkecepatan Tinggi (HSS) Mata Bor: Cocok untuk sebagian besar logam dan paduan umum, Bit HSS menawarkan ketahanan aus dan toleransi panas yang baik.

- Mata Bor Kobalt: Ideal untuk material yang lebih keras seperti baja tahan karat atau besi cor, bit kobalt telah meningkatkan kekerasan dan daya tahan dibandingkan dengan bit HSS standar.

- Mata Bor Berujung Karbida: Untuk material yang sangat keras, bit berujung karbida memberikan kekuatan dan umur panjang yang unggul, meskipun dengan biaya yang lebih tinggi.

Bahan Benda Kerja

Bahan yang disadap sangat mempengaruhi pemilihan alat, kecepatan, feed, dan pendingin.

Bahan yang berbeda memiliki tingkat kekerasan yang berbeda-beda, sifat termal, dan kemampuan mesin, semuanya mempengaruhi proses penyadapan.

- Baja: Salah satu bahan yang paling sering disadap, baja memerlukan pertimbangan yang cermat dalam pemilihan keran berdasarkan kekerasan.

Baja yang lebih lunak sering kali dapat disadap menggunakan keran HSS standar, sementara baja yang diperkeras mungkin memerlukan keran kobalt atau karbida. - Aluminium: Dikenal karena kelembutan dan kecenderungannya untuk empedu, manfaat aluminium dari tajam, keran berkualitas tinggi dan pelumasan yang cukup untuk mencegah penumpukan chip.

- Kuningan dan Perunggu: Bahan-bahan ini cenderung melumasi sendiri karena komposisinya

namun tetap dapat memperoleh manfaat dari penerapan cairan pendingin yang tepat untuk mengelola panas dan menjaga integritas alat. - Plastik: Penyadapan plastik memerlukan kecepatan dan pengumpanan yang lebih lambat untuk menghindari peleburan atau perubahan bentuk material.

Keran khusus yang dirancang untuk plastik dapat membantu mencapai kebersihan, benang fungsional.

7. Faktor-Faktor yang Mempengaruhi Ketepatan Penyadapan

Pitch Thread

Pitch secara langsung mempengaruhi jumlah benang per inci atau milimeter, mempengaruhi kekuatan dan kesesuaian sambungan.

Misalnya, nada yang lebih halus menghasilkan lebih banyak benang per inci, meningkatkan daya tahan tetapi membutuhkan pemesinan yang lebih presisi.

Toleransi Kedalaman dan Diameter

Mempertahankan toleransi yang ketat memastikan pengikatan benang yang tepat dan mencegah pengupasan atau melemahnya pengikat.

Toleransi bisa mencapai ±0,001 inci dalam aplikasi kritis.

Kecepatan dan Kecepatan Umpan dalam Penyadapan CNC

Mengoptimalkan parameter ini sangat penting untuk mencapai benang berkualitas tinggi tanpa merusak keran atau benda kerja.

Mesin CNC dapat mempertahankan kecepatan dan laju pengumpanan yang konsisten, mengarah pada hasil yang lebih baik.

Pendingin dan Pelumasan

Pendinginan dan pelumasan yang tepat mengurangi gesekan, penumpukan panas, dan aus pada keran dan materialnya.

Menggunakan cairan pendingin dapat memperpanjang masa pakai alat hingga 30%.

8. Pro dan Kontra Lubang yang Disadap

Kelebihan Lubang yang Disadap

Pengikat Aman

Lubang yang disadap memberikan metode pengikatan yang andal dan aman. Ulir internal memastikan baut dan sekrup dapat terpasang erat, mencegah kelonggaran saat digunakan.

Hal ini membuat lubang yang disadap sangat berguna dalam aplikasi kritis di mana sambungan aman sangat penting untuk keselamatan operasional,

seperti di industri kedirgantaraan dan otomotif.

Efisiensi Ruang

Salah satu keuntungan menonjol dari lubang yang disadap adalah efisiensi ruang.

Dengan menghilangkan kebutuhan akan pengencang tambahan seperti mur atau ring, lubang yang disadap menghemat ruang berharga dalam rakitan yang ringkas.

Hal ini sangat bermanfaat dalam bidang elektronik, Komponen Otomotif, dan mesin, di mana batasan ruang adalah hal biasa dan setiap milimeter berarti.

Integritas Struktural

Dalam bahan yang dapat menahan benang secara efektif, lubang yang disadap membantu menjaga integritas struktural rakitan.

Benang mendistribusikan beban ke seluruh area permukaan yang luas, yang mengurangi konsentrasi tegangan dan meningkatkan daya tahan secara keseluruhan dibandingkan dengan metode pengikatan lainnya seperti paku keling atau pengelasan.

Hal ini penting dalam aplikasi di mana komponen harus tahan terhadap tekanan atau getaran yang tinggi.

Kemudahan Perawatan

Lubang yang disadap memudahkan perawatan, perbaikan, dan peningkatan dengan memungkinkan komponen dibongkar dan dipasang kembali dengan mudah.

Fitur ini sangat berguna khususnya di industri yang memerlukan servis berkala, seperti pada peralatan manufaktur, mesin, dan sistem otomotif.

Kemampuan untuk menggunakan kembali pengencang tanpa mengurangi integritas benang adalah solusi pemeliharaan yang hemat biaya.

Kontra Lubang yang Disadap

Keausan Benang

Kerugian signifikan dari lubang yang disadap adalah keausan benang, terutama pada bahan yang lebih lembut.

Seiring waktu, perakitan dan pembongkaran berulang kali dapat menyebabkan kerusakan pada ulir internal, menyebabkan koneksi melemah.

Hal ini khususnya menjadi masalah dalam aplikasi di mana komponen harus sering dirakit dan dibongkar, seperti di industri yang memerlukan banyak perawatan.

Risiko Cross-Threading

Cross-threading terjadi ketika baut atau sekrup tidak sejajar saat dimasukkan, menyebabkan kerusakan pada benang internal. Masalah ini dapat melemahkan koneksi dan mengakibatkan kegagalan.

Cross-threading biasa terjadi selama perakitan manual, dimana presisi mungkin lebih sulit dipertahankan.

Pelatihan yang tepat dan penggunaan alat seperti panduan benang dapat membantu mengurangi risiko ini.

Kapasitas Beban Terbatas

Lubang yang disadap memiliki kapasitas menahan beban yang terbatas, khususnya pada bahan yang tidak dapat menahan benang dengan baik, seperti plastik atau logam lunak.

Bahan-bahan ini dapat terkelupas atau berubah bentuk karena beban berat, menyebabkan kegagalan koneksi.

Untuk aplikasi dengan tekanan tinggi, metode pengikatan tambahan, seperti penggunaan jangkar atau sisipan, mungkin diperlukan untuk memastikan kekuatan yang diperlukan.

Potensi Kerusakan Keran

Kelemahan lainnya adalah potensi pecahnya tap selama proses threading, terutama saat bekerja dengan bahan keras seperti titanium atau baja tahan karat.

Pelumasan yang tidak tepat, tingkat umpan yang salah, atau penggunaan keran yang salah pada bahan dapat meningkatkan risiko kerusakan.

Keran yang rusak sulit dilepas dan dapat merusak benda kerja, menyebabkan downtime dan perbaikan yang mahal.

9. Penerapan Lubang yang Disadap

Lubang yang disadap memainkan peran penting di berbagai industri, menyediakan metode yang andal untuk membuat koneksi berulir yang aman antar komponen.

Industri otomotif

- Komponen mesin: Lubang yang disadap digunakan untuk mengamankan bagian seperti kepala silinder, manifold, dan penutup katup ke blok mesin.

- Sasis dan rakitan bodi: Lubang yang disadap memungkinkan braket pemasangan, kursi, dan komponen suspensi ke rangka atau sasis.

- Sistem kelistrikan: Lubang yang disadap juga penting untuk mengamankan komponen elektronik seperti sensor dan modul kontrol pada sistem kelistrikan mobil.

Industri Aerospace

- Badan pesawat dan rakitan sayap: Lubang yang disadap digunakan untuk mengamankan panel, bingkai, dan mengontrol permukaan seperti penutup dan aileron.

- Komponen mesin: Mirip dengan aplikasi otomotif, bagian-bagian mesin pada pesawat, termasuk bilah turbin, tahapan kompresor, dan casing,

seringkali memerlukan lubang yang disadap untuk memastikan integritas struktural. - Sistem roda pendaratan: Mengetuk memberikan titik pemasangan yang aman untuk peredam kejut, roda, dan penyangga, memastikan lepas landas dan pendaratan yang aman.

Industri Elektronik

- Pemasangan komponen elektronik: Lubang yang disadap digunakan untuk memasang papan sirkuit, kapasitor, resistor, dan komponen lainnya dengan aman di dalam casing.

- Penutup untuk perlindungan: Penutup banyak perangkat elektronik, seperti komputer, ponsel, dan peralatan medis,

sering kali memerlukan lubang yang disadap untuk mengencangkan sekrup atau baut agar perangkat tetap tertutup rapat dan terlindung dari debu, kelembaban, dan kontaminan lainnya. - Konektor dan port: Lubang yang disadap digunakan untuk memasang konektor,

seperti HDMI, port USB, dan port daya, ke dalam wadah elektronik, memastikan keselarasan yang tepat dan koneksi yang aman.

Mesin industri

- Komponen alat mesin: Lubang yang disadap digunakan dalam perakitan bagian-bagian mesin seperti pelat dasar, spindle, dan pemegang alat, memastikan stabilitas dan akurasi selama operasi.

- Pemasangan dan penyelarasan bagian-bagian: Komponen seperti motor, roda gigi, dan katrol sering kali diikat dengan baut atau sekrup ke dalam lubang yang disadap untuk memastikan keselarasan dan pengoperasian yang aman.

- Pemeliharaan: Lubang yang disadap memungkinkan pembongkaran mesin untuk perbaikan dan pemeliharaan,

memungkinkan akses mudah ke komponen internal yang mungkin perlu diganti.

Alat kesehatan

- Implan medis: Lubang yang disadap digunakan dalam implan ortopedi seperti penggantian sendi dan sekrup, memastikan mereka tetap kokoh di tempatnya selama operasi dan saat berada di dalam tubuh.

- Peralatan medis: Perangkat seperti instrumen bedah, peralatan diagnostik,

dan peralatan laboratorium sering kali memerlukan lubang yang disadap untuk pemasangan komponen dan perlengkapan yang aman. - Prostetik: Lubang yang disadap juga ditemukan pada perangkat prostetik, di mana mereka digunakan untuk mengikat berbagai bagian seperti sendi dan anggota badan dengan aman.

10. Pertimbangan dan Tips Lubang yang Disadap

Kekerasan material

Bahan yang lebih keras seperti baja tahan karat atau titanium mungkin memerlukan keran khusus dan kecepatan ketukan yang lebih rendah untuk mencegah kerusakan alat.

Ukuran Lubang Percontohan yang Akurat

Memastikan diameter lubang pilot sesuai dengan spesifikasi keran sangat penting untuk pembentukan ulir yang optimal.

Ukuran lubang yang salah dapat menyebabkan kualitas benang buruk.

Diameter Lubang Berulir yang Cocok

Pilih diameter lubang yang sesuai berdasarkan diameter utama keran dan sifat material.

Misalnya, A 1/4-20 Keran UNC memerlukan lubang pilot baja berukuran 0,216 inci.

Permukaan Miring

Saat mengetuk lubang pada permukaan miring, berhati-hatilah untuk menjaga tegak lurus. Ketidaksejajaran dapat mengakibatkan ulir silang atau keran rusak.

Penempatan Lubang Yang Tepat

Penempatan lubang yang akurat sangat penting untuk rakitan fungsional. Penyimpangan sedikit saja dapat mempengaruhi kinerja komponen secara keseluruhan.

Mengatasi Ketidaksejajaran Benang

Benang yang tidak sejajar dapat menyebabkan benang silang atau kerusakan pada lubang yang disadap. Selalu periksa kembali keselarasan sebelum mengetuk.

Bekerja dengan Material yang Sulit Dimesin

Gunakan cairan pendingin yang cukup dan mungkin keran multi-flute saat menangani material yang sulit.

Misalnya, penyadapan titanium mungkin memerlukan penggunaan cairan pendingin berbahan dasar sulfur untuk mengurangi gesekan.

Menangani Cacat Penyadapan

Masalah seperti duri, undercutting, atau penumpukan chip dapat membahayakan integritas thread.

Pemeliharaan alat secara teratur dan kepatuhan terhadap praktik terbaik dapat meminimalkan masalah ini.

11. Kesimpulan

Sebagai kesimpulan, lubang yang disadap sangat penting dalam pemesinan dan memainkan peran penting dalam perakitan komponen di berbagai industri.

Dengan memahami prinsip penyadapan, memilih alat dan bahan yang tepat, dan mematuhi praktik terbaik,

masinis dapat mencapai dengan tepat, benang andal yang meningkatkan kinerja dan daya tahan produk.

Baik mengerjakan perangkat elektronik yang rumit maupun mesin berskala besar, menguasai seni menyadap memberikan kontribusi yang signifikan terhadap keberhasilan setiap proyek manufaktur.

Penerapan pedoman ini memastikan bahwa setiap lubang yang disadap memenuhi standar kualitas dan presisi tertinggi.

Jika Anda memiliki kebutuhan pemrosesan benang, Mohon jangan ragu Hubungi kami.