1. Perkenalan

“Sheet metal” commonly refers to metal stock from roughly 0.2 mm sampai 6 mm ketebalan (industry definitions vary).

Welding at this scale is a balancing act: deliver sufficient energy for a sound joint while minimizing distortion, burn-through and metallurgical damage.

Good outcomes require appropriate process selection (spot, busur, gesekan, laser, mematri), control of heat input, correct joint design and robust inspection.

2. What Is Sheet Metal Welding?

Sheet metal welding is the set of joining technologies used to create structural, functional or cosmetic joints in thin metal stock — typically from ≈0.2 mm up to ~6 mm thickness in industrial practice.

At this scale the goals are different from heavy-section welding: you must produce a sound joint while minimizing heat input, avoiding burn-through, controlling distortion, and preserving surface finish for final assembly or visible panels.

A concise definition

Sheet-metal welding is the controlled local application of energy (panas, frictional or metallurgical) to fuse or metallurgically bond two or more sheet components so the joint meets required kekuatan, kelelahan, corrosion and cosmetic kriteria, while keeping distortion and rework within acceptable limits.

What it includes (process families)

Sheet-metal welding is not one technology but a family of methods chosen to suit material, ketebalan, joint geometry and production volume:

- Fusion welding — melts parent metal and usually adds filler (MISALNYA., Gmaw/mig, GTAW / Turn, laser, plasma).

- Resistance welding — generates heat by electrical resistance at the interface (MISALNYA., pengelasan spot).

- Solid-state welding — joins without melting (MISALNYA., Pengelasan gesekan gesekan (FSW)).

- Brazing and soldering — capillary flow of a lower-melting filler metal to join thin members without melting the base metal.

- Pengikat mekanis (rivets, clinching) and adhesives are sometimes used in combination with welding.

3. Common Welding Processes for Sheet Metal — In-Depth

Sheet-metal fabrication uses a small family of welding and joining technologies chosen to control heat input, distorsi, appearance and cycle time.

Pengelasan busur logam gas (Gawn / AKU)

GMAW forms an electric arc between a continuously fed consumable wire electrode and the workpiece.

The arc ionizes the shielding-gas atmosphere, producing a plasma column that transfers thermal energy to the wire tip and to the workpiece surface.

Metal is transferred from the wire to the weld pool in discrete modes determined by current, wire diameter, wire chemistry, gas composition and arc dynamics:

- Short-circuit transfer: the molten tip contacts the workpiece briefly and current spikes cause rapid droplet detachment; the energy per droplet is low, giving limited penetration and minimal heat input — ideal for very thin sheet.

- Globular transfer: lebih besar, gravity-influenced droplets form and fall; this mode is unstable and produces spatter.

- Spray transfer: high-current, continuous transfer of fine droplets across the arc; high deposition and deep penetration but higher heat input (better suited to thicker sections).

- Pulsed spray: bentuk gelombang arus puncak dan basis terkontrol yang menghasilkan transfer tetesan tunggal per pulsa — menggabungkan masukan panas rata-rata rendah dengan pelepasan tetesan seperti semprotan untuk hasil akhir yang baik pada lembaran tipis hingga sedang.

Kekuatan elektromagnetik (efek cubitan) dan tegangan permukaan mengatur pembentukan dan pelepasan tetesan.

Dinamika kolam las (aliran fluida, Konveksi marangoni dipengaruhi oleh sulfur/oksigen, dan pengadukan elektromagnetik) mengontrol bentuk dan pengenceran manik.

Komposisi gas pelindung mempengaruhi stabilitas busur, mode transfer logam dan penetrasi (MISALNYA., CO₂ meningkatkan ukuran tetesan dan percikan; campuran argon-oksigen menstabilkan transfer semprotan pada arus yang lebih rendah).

Gas Tungsten Arc Welding (GTAW / CEKCOK)

GTAW menggunakan a elektroda tungsten yang tidak dapat dikonsumsi untuk mempertahankan busur yang stabil.

Busurnya menyempit dan menempel pada logam dasar, mentransfer panas melalui gas terionisasi (plasma).

Since the electrode is not consumed, logam pengisi (jika digunakan) is fed manually or automatically into the weld pool.

Key physical aspects:

- Arc column and heat concentration: TIG arcs are narrow and very controllable; small changes in current or torch angle have direct effects on local heat input.

- Shielding and arc chemistry: gas inert (typically argon) prevents oxidation; for aluminium AC TIG,

the alternating polarity creates an oxide-cleaning (electropolishing) effect during electrode-positive half-cycle and penetration during electrode-negative half-cycle—this is critical to break the tenacious aluminium oxide skin. - Thermal conduction and radiative cooling: because the electrode is cooler and heat flows into the workpiece, TIG produces a predictable fusion zone with fine control over puddle size.

- Inisiasi dan stabilitas busur: sistem frekuensi tinggi atau lift-start memungkinkan inisiasi busur terkendali tanpa kontaminasi; pemilihan elektroda (bertele-tele, ceria, lantanasi) menyesuaikan emisi elektron dan stabilitas busur untuk rentang arus yang berbeda.

TIG memungkinkan kontrol termal yang presisi dan turbulensi kolam cair yang minimal, menjadikannya sangat baik untuk pengelasan lembaran tipis dan kosmetik di mana stabilitas dan kebersihan busur mendominasi kinerja.

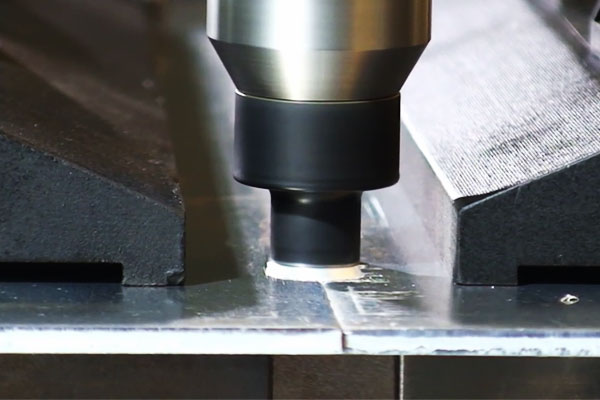

Resistance Spot Welding (RSW)

Pengelasan titik resistansi adalah a Proses pemanasan joule: arus tinggi dipaksa melalui tumpukan lembaran kontak sementara gaya elektroda tekan mempertahankan kontak yang erat.

Resistensi lokal pada antarmuka kontak (dan pada tingkat lebih rendah ketahanan lembaran curah) mengubah energi listrik menjadi panas dengan cepat, menyebabkan peleburan lokal dan pembentukan nugget las.

Poin mekanistik penting:

- Resistensi kontak vs resistensi massal: resistensi antarmuka awal mendominasi pemanasan; saat bahan melunak dan logam cair terbentuk, resistensi berubah secara dinamis — pengendalian proses harus memperhitungkan transisi ini.

- Gaya elektroda dan distribusi panas: gaya tekan menekan oksida dan mengurangi resistensi kontak; ia juga mengontrol geometri nugget dengan membatasi logam cair dan mencegah pengusiran.

- Difusi dan pendinginan termal: setelah arus terputus, waktu tahan dan pendinginan elektroda mengekstrak panas dan memadatkan nugget; pendinginan elektroda (elektroda tembaga berpendingin air) sangat penting untuk mengontrol ukuran nugget dan pengulangan.

- Efek material dan pelapisan: pelapis (galvanis, pelapis organik) mengubah resistensi kontak dan dapat menguap, mempengaruhi lokalisasi panas dan umur elektroda — jadwal harus disesuaikan.

RSW pada dasarnya adalah proses elektro-termal-mekanis yang bersifat listrik, variabel termal dan mekanik berinteraksi dalam rentang waktu milidetik untuk menghasilkan ikatan metalurgi.

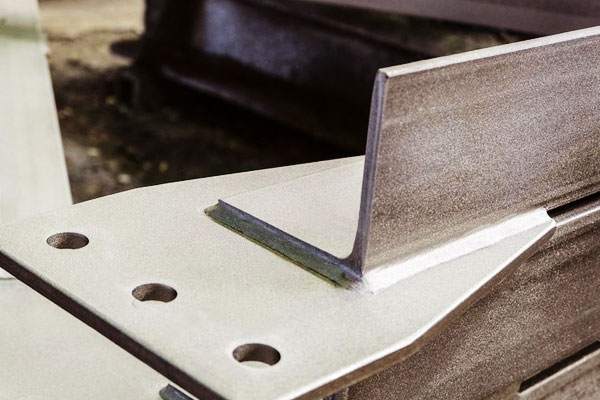

Friction Stir Welding (FSW)

WPS adalah a keadaan padat, proses penggabungan termo-mekanis. Sebuah berputar, alat yang diprofilkan (bahu + pin) diceburkan ke dalam sambungan dan dilintasi sepanjang itu.

Mekanisme dalam bekerja antara lain:

- Pemanasan gesekan: bahu dan pin yang berputar menghasilkan panas melalui gesekan pada antarmuka pahat-benda kerja, menaikkan suhu secara lokal ke keadaan yang dapat mengalir secara plastis tetapi sub-meleleh.

- Bahan aliran plastis dan pengadukan: geometri pin memaksa material dari tepi depan mengalir di sekitar pin dan berkonsolidasi setelahnya, closing voids and breaking up initial oxide films—resulting in a fine-grained dynamically recrystallized “stir zone”.

- Mechanical forging action: the shoulder exerts forge pressure, consolidating the stirred material and producing a defect-free joint with no fusion-related porosity.

- Microstructural evolution: severe plastic deformation and dynamic recrystallization refine grains and often produce superior mechanical properties compared with fusion welds.

Because FSW avoids melting, it eliminates solidification defects (MISALNYA., porositas, retak panas) and produces low distortion; Namun, successful welding requires rigid backing and careful control of tool geometry and process kinematics.

Pengelasan Sinar Laser (BBLR) & Hybrid Laser-Arc Welding

Laser welding transmits energy in a highly collimated beam that couples into the surface, producing two primary conduction modes:

- Conduction mode: at lower power density the laser heats the surface and melts material by conduction; penetration is shallow and heat-affected zone (Haz) is modest.

- Keyhole mode: at high power densities the beam vaporizes a column of metal creating a vapour-filled cavity (lubang kunci). Intense absorption at the keyhole walls causes deep penetration as the keyhole is sustained; recoil pressure and fluid dynamics around the keyhole govern molten pool flow and stability.

Key physical factors include absorption (bahan, kondisi permukaan), reflectivity (highly reflective metals like Al and Cu reduce coupling), and keyhole stability (sensitive to joint fit-up and the presence of contaminants).

Hybrid laser-arc welding couples a laser with an arc (usually MIG) — the arc improves gap-bridging, preheats the joint and supplies filler while the laser provides deep penetration and narrow HAZ.

Synergy arises because the arc increases molten metal availability and reduces sensitivity to minor gaps, while the laser controls penetration and reduces distortion.

Pengelasan Busur Plasma (MENGAIS)

PAW generates a constricted plasma jet by forcing a plasma gas (argon, hydrogen mixes) through a fine nozzle around a tungsten electrode.

The constriction raises gas temperature and ionization, producing a focused, high-energy density arc that can be used in either:

- Transferred mode: arc attaches to the workpiece and heat transfer is concentrated; suitable for deeper penetration.

- Non-transferred (pilot) mode: arc is sustained between electrode and nozzle for specialized pre-heating or ignition tasks.

The plasma jet’s higher energy density and laminar flow produce stable penetration with better control than conventional TIG;

gas chemistry (H₂ addition) increases enthalpy and penetration at the cost of potential hydrogen pick-up in susceptible alloys.

The nozzle geometry and gas flow control are therefore critical parameters for arc shape, penetration and weld pool behavior.

Oxy-fuel, Brazing and Soldering (for thin-gauge, non-struktural)

Ini adalah capillary and temperature-controlled joining methods rather than fusion welding:

- Oxy-fuel (api) welding/brazing: a combustion flame (O₂ + fuel gas) supplies localized heat.

In brazing the filler alloy (with melting point below base metal) is heated to flow by capillarity into the joint clearance without melting the base metals.

Flame chemistry and flux manage oxide dissolution and wetting. Oxy-fuel welding (fusion) melelehkan bahan induk dan pengisi—jarang terjadi pada pekerjaan lembaran karena kontrol panas yang kasar. - mematri: bergantung pada pembasah—bahan pengisi cair harus mengalir dan menempel pada permukaan logam dasar, menggantikan oksida; fluks atau atmosfer yang terkendali menghilangkan oksida dan mendorong pembasahan.

Aksi kapiler mengontrol distribusi pengisi; izin bersama sangat penting (jarak bebas mematri tipikal 0,05–0,15 mm). - Pematerian: mirip dengan mematri tetapi pada suhu yang lebih rendah (<450 ° C.); tegangan permukaan dan solidifikasi mengontrol integritas sambungan dalam rakitan elektronik dan lampu.

Karena logam dasar tidak meleleh, mematri dan menyolder menghasilkan distorsi minimal dan sangat cocok untuk penyambungan logam yang berbeda; keberhasilan tergantung pada metalurgi pengisi, kimia fluks dan kebersihan yang ketat serta kontrol izin.

4. Material Considerations and Weldability

Pengelasan lembaran logam juga sama pentingnya perilaku materi karena ini tentang pemilihan proses.

Paduan yang berbeda merespons pemanasan dengan sangat berbeda, penuangan, solidifikasi dan pendinginan:

konduktivitas termal mengontrol bagaimana panas menyebar, kimia paduan mengontrol kerentanan retak dan sifat pasca-las, dan kondisi permukaan mengontrol stabilitas busur dan porositas.

| Kelompok materi | Kemampuan las (lembaran) | Proses yang khas | Kekhawatiran utama / efek | Pengisi khas & perisai |

| Baja karbon / Baja paduan rendah | Bagus → Bersyarat | Gawn (hubungan arus pendek/pulsa), GTAW, RSW | Pengerasan HAZ pada bagian C yang lebih tinggi atau tebal; distorsi; keretakan dingin akibat hidrogen jika terdapat uap air/kontaminan | ER70S-6 (AKU); campuran Ar/CO₂; pemanasan awal/pascapanas untuk baja CE yang lebih tinggi |

| Baja tahan karat (Austenitic) | Sangat bagus | GTAW, GMAW berdenyut, laser | Sensitisasi (pengendapan karbida) jika terlalu panas → korosi; HAZ yang sempit; pengendalian distorsi | ER308L / ER316L (pengisi C rendah), 100% Ar (CEKCOK), Campuran (AKU) |

| Baja tahan karat (feritik/martensit) | Menantang | CEKCOK, MIG dengan pemanasan awal | Martensit: Risiko pengerasan dan keretakan HAZ; feritik: pertumbuhan biji-bijian & kerapuhan | Martensit: pengisi yang cocok + tempering pasca pengelasan; mengontrol pemanasan awal (100–300 °C) |

Aluminium & paduan |

Bagus — sensitif terhadap proses | CEKCOK (AC), berdenyut AKU (pistol spul), laser, FSW | Konduktivitas termal yang tinggi; oksida yang kuat (Al₂o₃) perlu dihilangkan; porositas dan risiko keretakan panas pada beberapa paduan | Pengisi Al: ER4043 (Dan, fluiditas yang baik), ER5356 (Mg, kekuatan yang lebih tinggi); 100% Ar atau Ar/Dia |

| Tembaga, kuningan, perunggu | Sedang → Penanganan khusus | CEKCOK, laser, mematri (lebih disukai untuk yang kurus) | Konduktivitas yang sangat tinggi (Cu) → kehilangan panas; kuningan melepaskan asap Zn; risiko terbakar dan menguap | Tembaga: Pengisi Cu-Si; kuningan: pengisi mematri; pelindung argon; ventilasi yang baik |

| Galvanis / baja berlapis | Tergantung kondisi | MIG/TIG dengan jalur lokal, RSW (dengan kontrol), laser+ekstraksi | Seng menguap → porositas, percikan dan asap beracun (demam asap logam); pengurangan umur elektroda di RSW | Lepaskan lapisan pada area las atau gunakan ekstraksi lokal; APD dan pengendalian asap wajib dilakukan |

5. Desain Bersama, Fit-up and Edge Preparation

Desain sambungan yang baik mengurangi kebutuhan masukan panas dan meningkatkan kualitas.

- Sambungan pangkuan umum digunakan pada pengelasan titik dan MIG untuk lembaran; beware of trapped water or corrosion pockets.

- Butt joints on thin sheet require excellent edge preparation (persegi, close gap) for laser or TIG. Root gap typically 0–0.5 mm for laser; TIG may tolerate more.

- Fillet welds: For strength and stiffness, limit throat size to avoid burn-through. Typical fillet leg for 1 mm sheet is ~1–2 mm but must be carefully controlled.

- Edge bevels: Not usually needed for thin sheet; jika digunakan, keep bevel shallow to avoid excess filler and heat.

- Toleransi: For laser and FSW, fit-up tolerances are tight (±0.1 mm or better). For MIG/TIG on very thin materials, kesenjangan <0.5 mm are common to avoid burn-through.

6. Input panas, Distortion Control and Fixturing Strategies

Thin sheet warps easily—control strategies include:

- Lower heat input: pulse welding, higher travel speed, short-circuit transfer in GMAW, pulsed MIG/TIG.

- Intermittent stitching: weld segments with gaps to relieve stress; final pass fills gaps.

- Balanced welding sequence: weld symmetrical locations and backstep technique.

- Strong fixturing and tacks: clamps and spot tacks before full weld reduce movement.

- Heat sinks and backing bars: copper backing dissipates heat and prevents burn-through.

- Pre-bending/over-control: intentionally pre-distort then weld to end up flat after release.

7. Cacat, Root Causes and Countermeasures

| Cacat | Gejala | Root Causes | Countermeasures |

| Terbakar | Hole in sheet, local melt-out | Excess heat input, slow travel, bagian tipis | Reduce current/heat, meningkatkan kecepatan perjalanan, backing bar, pengelasan jahitan |

| Porositas | Pits / gas holes in weld | Contaminants, kelembaban, poor shielding | Clean surfaces, dry wire/filler, improve gas coverage, purge back side |

| Kurangnya fusi | Unfused toes or root | Low heat input, bad fit-up | Increase energy, reduce travel speed, correct joint prep |

| Retak (hot/cold) | Cracks in HAZ or weld | Pengekangan yang tinggi, hidrogen, pendinginan cepat | Low-H consumables, pre/post-heat, peening atau menghilangkan stres |

| Percikan yang berlebihan | Percikan di sekitar manik (AKU) | Modus transfer salah / gas | Beralih ke pulsa atau korsleting, sesuaikan campuran gas |

| Melemahkan | Alur di ujung las | Tegangan berlebihan atau kecepatan perjalanan | Kurangi tegangan, slow travel, sesuaikan sudut obor |

| Kontaminasi permukaan / perubahan warna | Oksidasi, penampilan yang buruk | Perlindungan atau kontaminasi yang tidak memadai | Tingkatkan perlindungan, bersihkan sebelum pengelasan |

| Kegagalan pengelasan titik | Dangkal atau tidak ada nugget, pengusiran | Gaya elektroda salah, saat ini atau waktu | Sesuaikan kekuatan pemerasan dan jadwal saat ini, mengganti elektroda |

8. Inspeksi, Pengujian dan Jaminan Kualitas

Praktik kualitas untuk pengelasan lembaran:

- Inspeksi visual: profil las, melemahkan, berhamburan, diskontinuitas permukaan.

- Penetran pewarna (Pt): deteksi retakan permukaan yang sensitif.

- Ultrasonik (Ut): dapat mendeteksi cacat bawah permukaan untuk lembaran yang lebih tebal atau berlapis-lapis.

- Uji tegangan silang / tes kupas: digunakan untuk memenuhi syarat kekuatan las titik.

- Tes mekanis: tarik, membengkokkan, dan uji kekerasan mikro pada kupon yang representatif.

- Kontrol dimensi: mengukur kerataan dan distorsi; perbaiki dengan perlengkapan atau pengerjaan ulang.

- Dokumen pengendalian proses: WPS, Kualifikasi PQR dan tukang las sesuai standar yang berlaku.

9. Practical Tips for Welding Sheet-Metal Materials

Before you start — preparation checklist

- Identifikasi materi & melunakkan. Konfirmasikan paduannya (MISALNYA., 304L vs 304), ketebalan dan pelapis apa pun. Jika tidak diketahui, sampel dan tes.

- Bersihkan sambungannya. Menghilangkan minyak/lemak, kotoran, skala pabrik dan oksida berat. Untuk aluminium menghilangkan oksida secara mekanis atau mengandalkan pembersihan oksida AC TIG. Untuk galvanis, lepaskan seng dari area las terdekat jika memungkinkan.

- penyesuaian & memakukan. Gunakan las paku setiap 25–50 mm untuk panel tipis; jarak yang lebih kecil (10–25 mm) untuk jahitan panjang atau tipis, bagian yang fleksibel. Pastikan klem menahan bagian-bagian tetap rata dan sejajar.

- Pengisi kering & barang habis pakai. Jaga agar kawat dan batang pengisi tetap tertutup/kering; panggang elektroda jika diperlukan oleh spesifikasi.

- Rencanakan pengendalian panas. Identifikasi di mana backing bar, heat sink atau pengelasan jahitan akan digunakan. Siapkan perlengkapan dan klem termal.

- Fume control & APD. Local exhaust for galvanized, kuningan, tahan karat; respirators where required. Eye, hand and body protection appropriate to process.

Proses & parameter heuristics (starter rules)

These are starting points—always validate on a coupon that reproduces stack-up, coating and clamping.

Gawn / AKU (thin steel 0.8–1.5 mm)

- Kabel: 0.8 mm ER70S-6.

- Transfer: short-circuit for ≤1.5 mm; pulsed for higher quality.

- Saat ini: 60–140 A (start low, increase carefully).

- Voltase: 16–22 V.

- Travel speed: 200–600 mm/min.

- Shield gas: 75% Ar/25% CO₂ (ekonomis) atau 98% Ar/2% O₂ (better wetting).

GTAW / CEKCOK (thin stainless & aluminium)

- Tahan karat (1.0 mm): DCEN 35–90 A; Ar flow 8–15 L/min.

- Aluminium (0.8–2.0 mm): AC 60–160 A; pulse & balance control helpful; use torch starts (HF or lift) to protect electrode.

- Tungsten: 1.6–2.4 mm lanthanated/ceriated for DC, thoriated or lanthanated for AC.

Resistance Spot Welding (0.8 + 0.8 mm mild steel)

- Electrode force: 3–6 kN.

- Weld current: 7–12 kA (mesin & electrode dependent).

- Weld time: 200–600 ms (depending on mains frequency and schedule).

- Maintain electrodes: dress faces regularly; monitor nugget size via destructive/non-destructive sampling.

Pengelasan laser (1.0 mm stainless butt)

- Kekuatan: 1–4 kW depending on travel speed.

- Kecepatan: 1–5 m/min for thin sheet.

- Focus spot: 0.2–0,6 mm; ensure excellent edge quality and tight fit-up.

- Back purge: argon 5–15 L/min for stainless to prevent oxidation.

FSW (aluminium panels)

- Tool rpm: 800–2000 rpm; traverse 100–500 mm/min (tradeoff speed vs heat).

- Use robust backing plate; tool design critical for thin sheet to avoid plunge defects.

Controlling distortion and burn-through

- Use low heat input methods: CEKCOK, berdenyut AKU, laser or FSW when distortion or visual appearance is critical.

- Stitch/skip welding: weld 10–30 mm, skip 10–30 mm, then return to fill gaps—this limits local heat buildup.

- Balance sequence: weld symmetrically about the part and alternate sides. For seams, backstep in short segments to control shrinkage.

- Menjepit & backing: rigid clamps and copper backing bars dissipate heat and prevent burn-through; sacrificial backing sheet is effective for very thin parts.

- Pre-bend and over-compensate: intentionally slightly distort opposite to predicted warpage so the part relaxes into spec after welding.

- Use heat sinks: temporary copper blocks or water-cooled fixtures under critical areas reduce HAZ and warpage.

Tack, fixturing and alignment tips

- Minimal tack size: use small tacks—just enough to hold part—then finish with full welds. For thin sheet use tack lengths of 3–6 mm.

- Tack order: place tacks to minimize gaps; do not over-tack as excessive tacks equal excessive local heating.

- Fixture heating: if parts frequently distort, pertimbangkan perlengkapan berpendingin air atau bantalan keramik untuk mengontrol aliran panas.

- Ganti palet dengan cepat: untuk produksi, perlengkapan desain yang menjamin pemasangan berulang dan meminimalkan waktu siklus.

Bahan habis pakai, perkakas & pemeliharaan

- Elektroda & pria siapa: untuk MIG/TIG menjaga tip kontak dan nozel tetap bersih; ganti tip yang aus—tip yang aus menyebabkan pengumpanan kawat tidak menentu dan lengkungan yang tidak konsisten.

- Pemilihan kawat: cocokkan kimia kawat dengan logam dasar dan selesaikan; menjaga gulungan tetap kering.

- Pembalut elektroda (RSW): kenakan elektroda tembaga untuk memperbaiki geometri wajah; elektroda yang aus mengurangi kontak dan meningkatkan kebutuhan arus.

- Sudut obor & menonjol: mempertahankan konsistensi untuk MIG (~10–20 mm tipikal) dan sudut obor yang tepat (10–20°) untuk mengontrol penetrasi dan bentuk manik.

10. Process Selection Matrix: When to Use Which Method

| Proses Pengelasan | Kisaran Ketebalan Lembaran | Kesesuaian Bahan | Keuntungan Utama | Aplikasi khas |

|---|---|---|---|---|

| Gawn / AKU | 0.8 - - 12 mm | Baja karbon, baja tahan karat, aluminium | Cepat, otomatisasi yang mudah, masukan panas sedang | Panel otomotif, kandang industri, kerangka struktural |

| GTAW / CEKCOK | 0.5 - - 6 mm | Baja tahan karat, aluminium, paduan tembaga | Tepat, lasan yang bersih, percikan minimal | Aerospace, high-quality assemblies, decorative panels |

| Resistance Spot Welding (RSW) | 0.5 - - 3 mm | Baja karbon, baja tahan karat | Sangat cepat, dapat diulang, Distorsi minimal | Automotive body panels, appliance manufacturing |

| Friction Stir Welding (FSW) | 1 - - 12 mm | Aluminium, tembaga, magnesium | Solid-state weld, kekuatan tinggi, distorsi rendah | Aircraft fuselage panels, lambung kapal, Komponen Aerospace |

| Pengelasan Sinar Laser (BBLR) & Hibrida | 0.3 - - 6 mm | Baja tahan karat, aluminium, high-strength steel | Penetrasi yang dalam, masukan panas rendah, berkecepatan tinggi | Otomotif, alat kesehatan, precision assemblies |

| Pengelasan Busur Plasma (MENGAIS) | 0.5 - - 6 mm | Baja tahan karat, Paduan Nikel, Titanium | Berkualitas tinggi, controlled arc, HAZ yang sempit | Aerospace, nuklir, Komponen berkinerja tinggi |

| Oxy-fuel, mematri, Pematerian | 0.1 - - 3 mm | Tembaga, kuningan, thin steel, logam berlapis | Panas rendah, joining dissimilar metals, Distorsi minimal | Hvac, elektronik, Barang dekoratif |

11. Kesimpulan

Welding sheet metal successfully requires matching process capability to the material, joint and production needs.

The key decisions are about manajemen panas, joint fit-up, Dan pengendalian proses. For high volumes with simple lap joints, resistance spot welding is most economical.

For cosmetic seams and repair work, CEKCOK is preferred. Canggih, low-distortion production, laser atau FSW may be the right choice. Always validate with representative coupons, control welding variables, and implement inspection and QA.

FAQ

What is the thinnest sheet I can weld?

With proper technique (laser, TIG or pulsed MIG), sheets down to 0.3–0,5 mm can be welded without burn-through. Resistance spot welding works well for lap joints at ~0.6 mm per sheet.

How can I reduce distortion in welded sheet assemblies?

Minimize heat input (higher travel speed, pulsed modes), use balanced welding sequences, strong fixturing and stitch welding. Use backing bars and clamps to act as heat sinks.

Can I weld dissimilar metals (MISALNYA., steel to aluminium)?

Direct fusion welding of steel to aluminium is problematic due to brittle intermetallics. Preferred options are mematri, pengikatan mekanis, atau solid-state joining (friction welding or friction stir technique) with transition layers.

Do coatings like galvanizing prevent welding?

Coatings complicate welding: zinc vaporises and can cause porosity and toxic fumes. Remove coating at the weld area or use processes tolerant of coatings (laser with extraction) and always use fume extraction and PPE.

When should I choose FSW over fusion welding?

Menggunakan FSW for aluminium alloys where you need minimal distortion, sifat mekanik yang sangat baik, and no filler. FSW requires access for the rotating tool along the joint.