1. Perkenalan

Pengelasan laser vs. Saya mengelas adalah topik penting dalam manufaktur modern, di mana penggabungan teknologi secara langsung mempengaruhi integritas struktural, efisiensi produksi, dan keandalan produk jangka panjang.

Mulai dari dirgantara dan otomotif hingga alat kesehatan dan alat berat, pengelasan merupakan inti dari produksi massal dan fabrikasi presisi tinggi.

Artikel ini bertujuan menyajikan secara komprehensif, perbandingan multi-perspektif Pengelasan Laser vs Pengelasan MIG.

Memeriksa prinsip kerja mereka, kinerja teknis, Biaya, keamanan, kesesuaian bahan, dan kesesuaian untuk berbagai aplikasi.

2. Apa itu Pengelasan MIG (Pengelasan Busur Logam Gas – GMAW)?

Saya mengelas adalah proses pengelasan busur mapan yang memanfaatkan a elektroda kawat habis pakai yang diumpankan secara terus menerus dan gas pelindung inert atau semi-inert untuk melindungi kolam las dari kontaminasi atmosfer.

Prinsip kerja:

Prosesnya dimulai ketika sebuah busur listrik tersengat antara kawat elektroda dan bahan dasar.

Panas busur—berkisar antara 3.000°C hingga 6.000°C—melelehkan kawat dan logam dasarnya., membentuk kolam las cair.

Itu gas perisai, biasanya campuran argon dan CO₂ atau argon murni, menggantikan udara sekitar untuk mencegah oksidasi, porositas, dan kontaminasi.

Komponen Sistem Utama:

- Sumber Daya: Biasanya tegangan konstan (Cv) dengan keluaran 18–30 V dan 50–350 A.

- Pengumpan Kawat: Mengumpankan elektroda pada kecepatan yang terkendali (2–20 m/saya).

- Pistol Las: Berisi ujung kontak dan menyalurkan kawat dan gas pelindung.

- Pasokan Gas: Menyediakan gas pelindung pada laju aliran ~15–20 L/mnt.

Atribut Proses:

- Logam Pengisi: Disediakan oleh kawat itu sendiri, berkontribusi terhadap pengendapan.

- Stabilitas Busur: Mudah untuk memulai dan memelihara, bahkan untuk tukang las yang kurang berpengalaman.

- Kesesuaian: Ideal untuk pengelasan baja karbon, baja tahan karat, dan aluminium dengan ketebalan mulai dari 1 mm sampai 25 mm.

Keuntungan Pengelasan MIG

- Ramah Pengguna dan Dapat Diakses Operator

- Tingkat Deposisi Tinggi dan Kecepatan Pengelasan Lebih Cepat

- Peralatan dan Pengaturan Hemat Biaya

- Keserbagunaan Bahan dan Ketebalan

- Pengelasan Berkelanjutan dengan Interupsi Minimal

- Kekuatan Las yang Baik dengan Hasil Estetika yang Dapat Diterima

- Kompatibilitas Tinggi dengan Otomasi dan Robotika

- Performa Kuat dalam Kondisi Luar Ruangan dan Lapangan

3. Apa itu Pengelasan Laser?

Pengelasan laser adalah a presisi tinggi, kepadatan energi tinggi proses fusi yang menggunakan sinar laser terkonsentrasi untuk melelehkan dan menyatukan material.

Berbeda dengan MIG, it does not require physical contact or filler wire, although it can be used with filler metal in specialized cases.

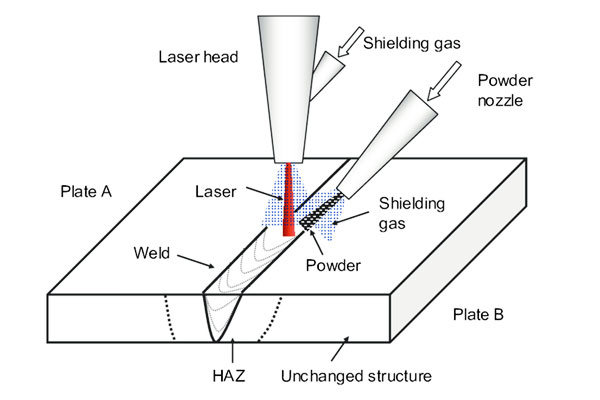

Prinsip kerja:

A focused laser beam, often with a diameter as small as 0.1 mm, strikes the workpiece, rapidly heating it to above its melting point.

At power densities exceeding 10⁶ W/cm², the laser creates a keyhole effect, enabling deep, narrow welds with minimal heat input.

The solidification is extremely fast, reducing distortion and residual stress.

Jenis Laser Yang Biasa Digunakan:

- Laser Serat: Efficient and robust, with powers from 500 Ke dalam ini 10+ kW.

- Disk Lasers: Excellent beam quality and energy stability.

- Laser CO₂: Used for thicker sections but less efficient for reflective materials.

Pengiriman dan Kontrol Balok:

Laser beams are delivered via fiber optics or mirrors, guided by CNC systems atau lengan robot.

Advanced sensors and feedback systems are often integrated for real-time process monitoring and adaptive control.

Atribut Proses:

- Logam Pengisi: Opsional; typically a fusion process.

- Kecepatan Las: Bisa melebihi 10 m/min in high-speed setups.

- Kesesuaian: Exceptional for thin-gauge stainless steel, Titanium, Paduan Nikel, and dissimilar metals—common in Aerospace, Otomotif, dan elektronik Industri.

Keuntungan Pengelasan Laser

- Exceptional Precision and Minimal Heat-Affected Zone (Haz)

- High-Speed and High-Throughput Capability

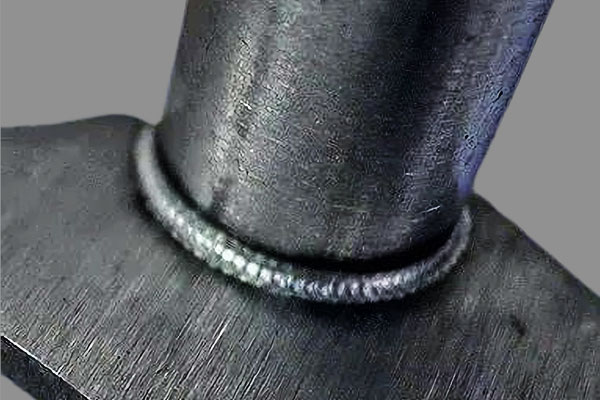

- Deep Penetration and Narrow Weld Beads

- Superior Weld Quality and Clean Aesthetics

- High Automation and Integration Potential

- Reduced Consumable Usage and Lower Waste

- Versatility in Materials and Joint Types

4. Analisis Teknis Komparatif Pengelasan Laser vs Pengelasan MIG

Understanding the core technical differences between Pengelasan laser vs. Saya mengelas is essential for optimizing weld quality, pertunjukan, and suitability for specific industrial applications.

This section compares the two techniques across key technical metrics—input panas, kualitas las, dan presisi—to provide a comprehensive view of their performance under different manufacturing scenarios.

Masukan dan Penetrasi Panas

Saya mengelas:

MIG welding typically involves higher heat input due to the relatively wide arc and slower cooling rate. Profil termal yang lebih luas ini:

- Mengarah ke zona yang terkena dampak panas yang lebih besar (Haz).

- Meningkatkan risiko distorsi Dan stres residual, Terutama dalam bahan tipis.

- Menyediakan penetrasi sedang, biasanya sampai 6–12 mm dalam satu lintasan tergantung pada desain saat ini dan sambungan.

Pengelasan laser:

Pengelasan laser menghasilkan a terfokus, sinar dengan kepadatan energi tinggi yang menciptakan a lubang kunci memengaruhi, menyalurkan energi yang kuat ke area kecil:

- Kedalaman penetrasi hingga 25 mm dalam sekali jalan dapat dicapai dengan laser serat berdaya tinggi.

- Hasil di minimal HAZ, berkurangnya lengkungan, Dan kontrol termal yang ketat, sangat penting dalam manufaktur presisi.

- Masukan panas biasanya 3–10 kali lebih rendah daripada pengelasan MIG untuk penetrasi yang sama, meningkatkan integritas metalurgi.

Dalam ringkasan: Pengelasan MIG lebih baik untuk mengisi celah besar atau membangun material, sedangkan pengelasan laser sangat ideal untuk pengelasan dalam, sempit, las dengan distorsi rendah.

Kualitas Las dan Sifat Mekanik

Saya mengelas:

- Kekuatan tarik: Sangat bergantung pada bahan pengisi dan parameter pengelasan. Seringkali sedikit lebih rendah dari logam dasar karena pengenceran dan porositas.

- Porositas dan Percikan: Masalah umum yang disebabkan oleh inkonsistensi atau kontaminasi gas pelindung.

- Heat-Affected Zone (Haz): Bisa luas dan diubah secara mikrostruktur, berpotensi mengurangi umur kelelahan.

Pengelasan laser:

- Kualitas fusi yang unggul dengan porositas minimal ketika proses dioptimalkan.

- Kekuatan tarik yang lebih tinggi Dan resistensi kelelahan karena HAZ yang sempit dan solidifikasi yang cepat.

- Kontrol metalurgi yang sangat baik, terutama saat mengelas logam yang berbeda atau reaktif (MISALNYA., Dari, ni Paduan).

Presisi dan kontrol

Saya mengelas:

- Pengoperasian manual dan semi-otomatis adalah hal biasa, dengan akurasi posisi bergantung pada keterampilan operator.

- Terbatasnya kemampuan untuk menangani toleransi yang ketat atau kesenjangan tingkat mikron.

- Toleran terhadap kecocokan sendi yang tidak sempurna, sehingga cocok untuk aplikasi struktural.

Pengelasan laser:

- Penawaran kontrol tingkat mikron atas lokasi las dan kedalaman penetrasi.

- Terintegrasi secara mulus dengan Otomatisasi CNC dan robot, mengaktifkan berulang, produksi berkecepatan tinggi.

- Bisa mengelas kesenjangan sekecil 0.1 mm, atau bahkan tanpa celah sambungan pantat dalam pengaturan presisi tinggi.

- Less forgiving to joint gaps or misalignment unless supplemented with filler wire.

5. Pertimbangan Biaya Pengelasan Laser vs Pengelasan MIG

Di bagian ini, we examine the financial implications of both processes across initial investment, operational costs, and return on investment (ROI).

Investasi awal

Pengelasan laser systems demand a significantly higher upfront cost, largely due to:

- Precision laser sources (serat, CO₂, disk lasers).

- Beam delivery optics and control systems.

- Safety infrastructure, termasuk laser enclosures and interlocks.

- Integration with CNC or robotic platforms.

Cost Benchmark: A standard industrial laser welding cell can range from $120,000 ke $500,000, depending on power capacity, automation level, dan aksesoris.

Saya mengelas, sebaliknya, is far more economical to deploy:

- Basic manual MIG setups can start at $2,000 ke $10,000.

- Even fully automated MIG cells rarely exceed $80,000, including robotics and fixtures.

This disparity makes MIG welding far more accessible for small to mid-sized enterprises or for projects with limited capital.

Biaya Operasional dan Pemeliharaan

Pengelasan laser dapat mengurangi limbah operasional, namun pemeliharaannya lebih menuntut:

- Pembersihan lensa dan penggantian optik bersifat rutin dan mahal.

- Laser berenergi tinggi mengonsumsi listrik dalam jumlah besar, khususnya dalam operasi berkelanjutan.

- Dibutuhkan oleh operator pelatihan khusus untuk mengelola pengaturan daya laser, prosedur keselamatan, dan diagnostik sistem.

Sebaliknya, Fitur pengelasan MIG:

- Biaya bahan habis pakai yang lebih rendah, dengan kawat dan gas pelindung yang tersedia.

- Perawatan rutin terbatas pada penggantian obor, pembersihan nosel, Dan penyesuaian umpan kawat.

- Keakraban teknisi yang luas, yang mengurangi biaya tenaga kerja dan meminimalkan investasi pelatihan.

Cuplikan Operasional:

- Penggantian optik laser bisa biaya $1,000–$5.000 per siklus.

- bahan habis pakai MIG biasanya dijalankan $0.10–$0,30 per meteran las, tergantung pada bahan dan campuran gas.

Pengembalian Investasi (ROI)

Penawaran pengelasan laser nilai jangka panjang dalam aplikasi bervolume tinggi dan kritis terhadap presisi:

- High welding speeds and minimal rework improve throughput.

- Consistent quality reduces defect-related costs.

- Seamless integration with automated quality control systems maximizes efficiency.

Di industri otomotif, laser welding can reduce total assembly time by up to 60% for tailored blank applications, offsetting its higher initial cost within 1–2 years dalam produksi dalam jumlah besar.

Saya mengelas, meanwhile, memberikan faster ROI for general fabrication:

- Ideal untuk low-to-mid volume production or repair and maintenance services.

- Minimal setup time and flexible fixturing support short-run economics.

- ROI is often realized in di bawah 6 bulan for manual or semi-automated configurations.

6. Kesesuaian Bahan dan Kisaran Ketebalan

Selecting the appropriate welding technique depends heavily on the type of material and its thickness.

Laser welding vs MIG welding exhibits different levels of effectiveness across various metals and thickness categories.

Di bagian ini, we evaluate their performance based on material compatibility, metallurgical sensitivity, dan persyaratan struktural.

Kompatibilitas material

Pengelasan laser

Laser welding excels with metals that have high reflectivity and thermal conductivity, provided that the correct laser type and parameters are applied. Commonly used materials include:

- Baja tahan karat (MISALNYA., 304, 316, 2205 rangkap): Outstanding results with minimal distortion.

- Aluminium paduan (MISALNYA., 6061, 7075): Requires precise parameter control due to high reflectivity and porosity risk.

- Titanium paduan: Excellent weld quality for aerospace and medical use.

- Paduan berbasis nikel (MISALNYA., Inconel): Laser’s narrow HAZ helps preserve mechanical integrity.

Laser welding is particularly well-suited to non-ferrous and high-performance alloys, where precision and metallurgical control are essential.

Saya mengelas

MIG welding is more versatile across mild steels, Baja karbon, dan aluminium, with less emphasis on precision but greater flexibility in general fabrication. Bahan umum meliputi:

- Baja karbon: Ideal for structural and heavy-duty components.

- Aluminium: Requires a spool gun or push-pull system and argon-rich gas.

- Baja tahan karat: Achievable but with a broader HAZ and potential oxidation.

MIG is generally more tolerant of surface conditions like mill scale, karat, atau minyak, membuatnya cocok untuk di luar ruangan, memperbaiki, and heavy fabrication lingkungan.

Kemampuan Rentang Ketebalan

Pengelasan laser

Laser welding is highly effective in the thin to moderate thickness jangkauan. The typical capabilities include:

- Bagian tipis (0.2 mm sampai 3 mm): Exceptional penetration without burn-through.

- Moderate sections (up to 8–10 mm): Requires multi-pass or high-power lasers.

- Bagian yang tebal (>10 mm): Feasible with specialized hybrid techniques or beam oscillation.

Because laser energy is highly concentrated, welds are deep and narrow, which minimizes heat distortion and reduces post-processing.

Saya mengelas

MIG welding covers a broader range of material thicknesses, khususnya di medium to thick categories:

- Thin gauge (<1 mm): Challenging due to heat buildup; risk of burn-through.

- Moderate to thick materials (2 mm sampai 25 mm and beyond): High deposition rates and multi-pass capability make it ideal for large weldments.

Unlike laser welding, MIG is better for gap bridging and handling variations in joint fit-up, especially when tolerances are not tightly controlled.

Pengelasan Bahan Berbeda

When it comes to menggabungkan logam-logam yang berbeda, laser welding offers a significant advantage. Dia localized heat input minimizes the formation of intermetallic compounds and allows the joining of materials like:

- Stainless steel to carbon steel

- Titanium to copper or aluminum (with interlayers)

- Nickel alloys to steel

Saya mengelas, di sisi lain, struggles with dissimilar materials due to differences in melting temperatures, thermal expansion rates, and metallurgical incompatibility.

While special filler wires can help, mechanical strength and corrosion resistance may be compromised.

7. Aplikasi Industri

Pengelasan laser

- Aerospace: Garis Bahan Bakar, sensor housings

- Medis: Implan ortopedi, pacemaker cases

- Elektronik: Battery tabs, sensor leads

- Automotive: Tailor-welded blanks, EV components

Saya mengelas

- Konstruksi: Balok, kolom, infrastruktur

- Pembuatan kapal: Hull plating, sekat

- Mesin berat: Bingkai, loader, ember

- Perbaikan dan fabrikasi: Toko umum dan garasi

8. Tabel Ringkasan Perbandingan Pengelasan Laser vs Pengelasan MIG

| Kriteria | Pengelasan laser | Saya mengelas (Gawn) |

|---|---|---|

| Jenis proses | Pengelasan fusi menggunakan sinar laser terkonsentrasi | Pengelasan busur menggunakan kawat habis pakai dan gas pelindung |

| Input panas | Rendah dan sangat terlokalisasi | Zona terkena dampak panas yang tinggi dan lebih luas |

| Penetrasi | Dalam, las yang sempit; rasio aspek tinggi (hingga 10:1) | Sedang hingga dalam, las yang lebih luas; rasio aspek yang lebih rendah |

Kecepatan Pengelasan |

Sangat tinggi (hingga 60 mm/s) | Sedang (10–30 mm/s tergantung pengaturan) |

| Presisi dan kontrol | Presisi yang luar biasa; ideal untuk pengelasan mikro | Kurang tepat; cocok untuk fabrikasi umum |

| Kompatibilitas Otomatisasi | Mudah diintegrasikan dengan robotika dan CNC | Kompatibel tetapi kurang beradaptasi dengan otomatisasi kecepatan tinggi |

| Kesesuaian Bahan | Ideal untuk ukuran tipis, reflektif, dan logam yang berbeda | Terbaik untuk logam besi/non-besi dengan ketebalan sedang |

Kisaran Ketebalan |

<0.5 mm hingga ~6 mm (tanpa pengisi); hingga 10 mm dengan hibrida/pengisi | 1 mm sampai >25 mm (multi-pass mungkin) |

| Kualitas Las | Permukaan akhir yang tinggi, Distorsi minimal, porositas rendah | Kualitas sedang; lebih banyak percikan dan HAZ yang lebih besar |

| Bahan habis pakai | Minimal (gas inert; pengisi opsional) | Kawat elektroda dan gas pelindung diperlukan secara terus menerus |

| Pengaturan & Waktu henti | Penyiapan lebih lama, keselarasan yang tepat sangat penting | Cepat untuk mengatur dan menyesuaikan; tolerant to minor surface variations |

| Biaya Peralatan Awal | Tinggi (USD 100k–500k depending on system) | Sedang (USD 5k–50k for industrial setups) |

Biaya Operasional |

Lower over time in high-volume applications | Higher due to consumable use and maintenance |

| Kebutuhan Pemeliharaan | Optics cleaning, beam alignment | Torch wear, spatter cleaning, frequent tip/nozzle replacement |

| Training Requirements | Tinggi; requires laser safety and precision control knowledge | Sedang; easier to train general operators |

Pertimbangan Keamanan |

Requires laser enclosures, APD, and Class-1 safety systems | Requires fume extraction, arc eye protection, and gas handling |

| Aplikasi | Aerospace, automotive EV, medis, elektronik | Konstruksi, pembuatan kapal, automotive chassis, general repair |

| Pengembalian Investasi (ROI) | High ROI in precision mass production | High ROI in structural, large-scale fabrication |

| Dampak Lingkungan | Lower fumes, minimal noise, energy-efficient in high throughput | Higher emissions, more heat waste, louder operation |

9. Kesimpulan

In the evolving landscape of modern manufacturing, pilihan antara laser welding vs MIG welding is not binary but strategic.

Laser welding offers unmatched precision, pengulangan, and speed, making it the preferred option for high-value, high-volume industries.

Saya mengelas, meanwhile, remains indispensable for its versatility, keterjangkauan, and ease of deployment.

By understanding the strengths and limitations of each method—and aligning them with operational goals—manufacturers can make informed decisions that maximize quality, efisiensi, and return on investment.

INI adalah pilihan yang sempurna untuk kebutuhan manufaktur Anda jika Anda membutuhkan berkualitas tinggi pengelasan Layanan.

Referensi artikel: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/