Pembuatan cangkang adalah langkah inti dalam pengecoran presisi baja tahan karat (casting investasi), secara langsung menentukan akurasi dimensi, Kualitas Permukaan, dan integritas struktural komponen akhir.

Berbeda dengan pengecoran pasir konvensional, pengecoran presisi baja tahan karat menuntut toleransi yang sangat ketat, geometri cetakan yang stabil pada suhu tinggi, dan kekuatan cangkang yang konsisten selama penuangan dan pemadatan logam.

Di antara semua faktor yang mempengaruhi—seperti penyusutan paduan, perilaku solidifikasi, dan deformasi termal—the sistem cangkang keramik memainkan peran yang menentukan.

Artikel ini memberikan analisis yang komprehensif dan berdasar secara teknis tentang bagaimana cangkang untuk pengecoran presisi baja tahan karat diproduksi, dengan fokus khusus pada tiga jalur industri dominan: cangkang gelas air, cangkang sol silika, dan sistem shell hybrid.

1. Peran Cangkang Keramik dalam Pengecoran Presisi

Di dalam baja tahan karat casting presisi, itu cangkang keramik berfungsi sebagai keduanya a cetakan dan a sistem pendukung struktural, menentukan akurasi dimensi pengecoran akhir, Kualitas Permukaan, dan integritas struktural.

Perannya dapat dianalisis dari beberapa perspektif teknis:

Reproduksi Dimensi

Cangkangnya harus mereplikasi geometri secara akurat dari pola lilin, termasuk detail halus seperti fillet, lubang, utas, dan dinding tipis.

Setiap penyusutan atau deformasi pada cangkang secara langsung menyebabkan kesalahan dimensi pada pengecoran akhir.

Stabilitas termal

Baja tahan karat dituangkan pada suhu tinggi (≈1550–1650°C). Cangkangnya harus dipelihara kekuatan mekanik dan kekakuan selama pemanasan dan pengisian logam. Ketahanan termal yang tidak memadai dapat menyebabkan melengkung, retak, atau runtuh dari cetakan.

Perpindahan Panas Terkendali

Cangkangnya bertindak sebagai a penghalang termal, mengendalikan laju pendinginan logam.

Perpindahan panas yang tepat memastikan solidifikasi seragam, mengurangi tekanan internal, dan meminimalkan cacat seperti porositas atau robekan panas.

Permeabilitas Gas

Selama penuangan, gas yang terperangkap harus keluar melalui cangkang untuk mencegah porositas gas.

Cangkang yang dirancang dengan baik menyeimbangkan kepadatan dan permeabilitas untuk memungkinkan pelepasan gas tanpa mengurangi kekuatan cetakan.

Mitigasi Cacat

Cangkang keramik mencegah cacat pengecoran yang umum:

- Mengurangi pembentukan inklusi pasir

- Meminimalkan oksidasi pada antarmuka logam-cetakan

- Membatasi kekasaran permukaan Dan ketidakteraturan penyusutan

2. Tiga Proses Pembuatan Cangkang Utama untuk Pengecoran Presisi Baja Tahan Karat

Berdasarkan jenis pengikat yang digunakan, proses pembuatan cangkang untuk pengecoran presisi baja tahan karat diklasifikasikan menjadi tiga kategori, masing-masing dengan karakteristik teknis yang berbeda, kinerja berkualitas, dan keuntungan biaya.

2.1 Proses Pembuatan Cangkang Gelas Air

Itu proses gelas air adalah teknologi pembuatan cangkang yang paling banyak digunakan dalam pengecoran presisi baja tahan karat, ditandai dengan biaya rendah dan pengoperasian sederhana.

Prinsip Inti:

Natrium silikat (gelas air) berfungsi sebagai pengikat, dicampur dengan pasir tahan api (Pasir Silika, pasir zirkon) untuk membentuk lapisan.

Amonium klorida (NH₄Cl) atau amonium sulfat digunakan sebagai pengeras; pengeras bereaksi dengan gelas air untuk menghasilkan gel asam silikat, yang memadatkan dan mengikat pasir tahan api untuk membentuk cangkang.

Karakteristik Proses:

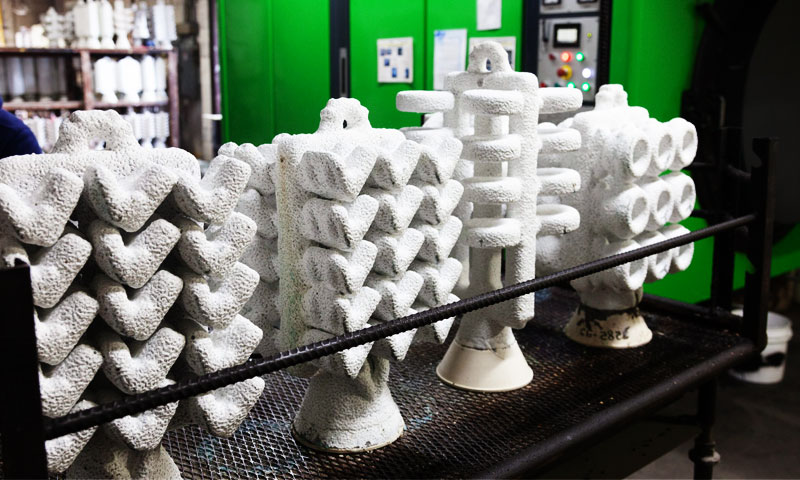

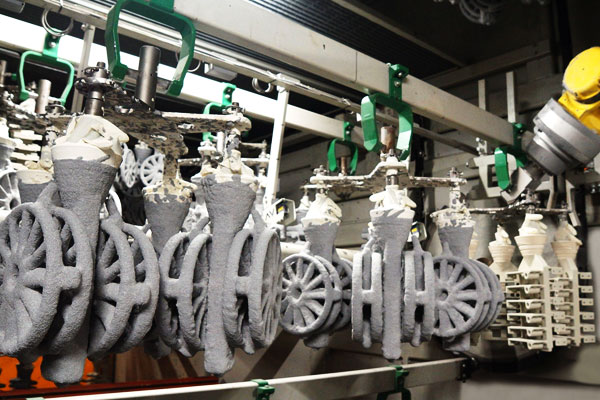

Cangkangnya dibentuk dengan 3–5 lapisan pelapisan dan pengamplasan, dengan ketebalan total 5–8 mm.

Setelah melapisi setiap lapisan, cangkangnya direndam dalam pengeras selama 1-2 menit, kemudian dikeringkan di udara selama 2-4 jam pada suhu kamar.

Pertunjukan & Pro dan Kontra Kualitas

Keuntungan: Biaya bahan baku rendah (gelas air adalah 1/3 harga sol silika); proses sederhana, tidak perlu peralatan pengeringan khusus;

efisiensi produksi yang tinggi, cocok untuk produksi massal coran presisi menengah.

Batasan: Dibandingkan dengan cangkang sol silika, cangkang gelas air mempertahankan sisa natrium silikat, menghasilkan kekuatan suhu tinggi yang lebih rendah (≤15 MPa pada 1000℃ vs. silika sol ≥25 MPa) dan ketahanan deformasi yang buruk.

Coran yang dihasilkan memiliki permukaan yang kasar (Ra 12,5–25 m), dengan cacat umum seperti inklusi pasir dan porositas susut; akurasi dimensi relatif rendah (toleransi ±0,15–0,3 mm).

Skenario yang Berlaku:

Pengecoran presisi baja tahan karat umum dengan persyaratan rendah untuk penyelesaian permukaan dan akurasi, seperti suku cadang mesin biasa, aksesoris perangkat keras, dan komponen pipa bertekanan rendah.

Kebanyakan pabrik pengecoran skala kecil dan menengah memprioritaskan proses ini untuk pengendalian biaya.

2.2 Proses Pembuatan Cangkang Silika Sol

Itu proses sol silika adalah teknologi pembuatan cangkang kelas atas yang dirancang untuk pengecoran presisi baja tahan karat berkualitas tinggi, terkenal karena akurasi dimensi dan kualitas permukaannya yang sangat baik.

Prinsip Inti:

Silika koloid (sol silika, ukuran partikel 10–20 nm) bertindak sebagai pengikat, dengan pasir tahan api (pasir zirkon dengan kemurnian tinggi, pasir silika menyatu) sebagai agregat.

Berbeda dengan gelas air, silika sol tidak memerlukan pengeras kimia; itu mengeras melalui dehidrasi dan kondensasi dalam lingkungan suhu dan kelembaban konstan.

Karakteristik Proses:

Cangkangnya membutuhkan 5–7 lapisan pelapisan dan pengamplasan, ketebalan total 7–10 mm. Setiap lapisan perlu dikeringkan pada suhu konstan (20–25℃) dan kelembaban konstan (40–60%) ruang selama 8-12 jam.

Proses pengeringan sangat penting: lambat, pengeringan yang seragam memastikan bentuk cangkang yang padat, struktur seragam tanpa retak.

Pertunjukan & Pro dan Kontra Kualitas

Keuntungan: Cangkang sol silika memiliki kemurnian tinggi (tidak ada sisa zat basa) dan kinerja suhu tinggi yang sangat baik:

kekuatan suhu tinggi ≥25 MPa pada 1000℃, ketahanan guncangan termal yang baik, dan perubahan linier minimal (≤0,15%) selama pemanasan dan pendinginan.

Coran memiliki akurasi dimensi yang tinggi (toleransi ±0,05–0,1 mm) dan permukaan halus (Ra 3,2–6,3 m),

dengan hampir tidak ada cacat inklusi pasir; struktur internalnya padat, memenuhi persyaratan aplikasi kelas atas.

Batasan: Biaya tinggi—pengikat sol silika 3x lebih mahal daripada gelas air; suhu dan kelembapan ruang pengering yang konstan meningkatkan investasi peralatan;

waktu pengeringan yang lama (total waktu pengeringan 48–72 jam) mengurangi efisiensi produksi, mendorong biaya produksi secara keseluruhan.

Skenario yang Berlaku:

Pengecoran presisi baja tahan karat kelas atas dengan persyaratan akurasi yang ketat, permukaan akhir, dan kualitas internal,

seperti komponen luar angkasa, instrumen medis, suku cadang mesin otomotif, dan katup presisi kelautan.

Ini adalah proses pilihan bagi produsen yang mengejar kualitas produk tinggi.

2.3 Proses Pembuatan Cangkang Komposit Silika Sol

Proses komposit sol silika mengintegrasikan keunggulan proses gelas air dan sol silika, mencapai keseimbangan antara kualitas dan biaya,

dan telah menjadi pilihan utama untuk produksi batch pengecoran presisi baja tahan karat kelas menengah hingga tinggi.

Prinsip Inti:

Ini mengadopsi desain “pengikat hibrida”.: 2-3 lapisan dalam (menghubungi pola lilin) gunakan sol silika sebagai pengikat untuk memastikan kehalusan permukaan dan akurasi dimensi;

2–3 lapisan luar menggunakan gelas air sebagai pengikat untuk meningkatkan kekuatan cangkang dan mengurangi biaya.

Lapisan dalam dikeringkan dalam lingkungan suhu dan kelembaban konstan, sedangkan lapisan luarnya menggunakan pengeras kimia untuk proses pengawetan yang cepat.

Karakteristik Proses:

Menggabungkan lapisan dalam proses sol silika berkualitas tinggi dan lapisan luar proses gelas air berbiaya rendah;

ketebalan cangkang total 6–9 mm, total siklus produksi 24–36 jam—lebih cepat dibandingkan proses sol silika murni dan lebih presisi dibandingkan proses gelas air murni.

Pertunjukan & Pro dan Kontra Kualitas

Keuntungan: Stabilitas kualitas lebih baik dibandingkan proses water glass namun sedikit kalah dengan proses sol silika murni; coran memiliki permukaan akhir Ra 6,3–12,5 μm dan akurasi dimensi ±0,1–0,2 mm, memenuhi persyaratan sebagian besar produk mekanis kelas menengah hingga tinggi.

Biaya produksi 40–50% lebih rendah dibandingkan proses sol silika murni, dengan efisiensi lebih tinggi daripada proses gelas air untuk coran berkualitas tinggi.

Batasan: Pengendalian proses lebih kompleks dibandingkan pembuatan shell dengan proses tunggal; antarmuka antara lapisan dalam sol silika dan lapisan luar kaca air memerlukan pencocokan parameter yang ketat untuk menghindari delaminasi;

tidak dapat mencapai tingkat presisi proses sol silika murni.

Skenario yang Berlaku:

Produksi batch produk mekanis baja tahan karat kelas menengah hingga tinggi, seperti komponen hidrolik, roda gigi presisi, impeler pompa, dan suku cadang mesin konstruksi.

Ini adalah pilihan optimal bagi produsen yang mengejar kualitas dan efektivitas biaya.

3. Titik Kontrol Kritis untuk Kerang Pengecoran Baja Tahan Karat Berkualitas Tinggi

Terlepas dari proses pembuatan cangkang yang dilakukan, beberapa titik kontrol utama harus diikuti secara ketat untuk memastikan kualitas cangkang dan kinerja pengecoran:

- Kontrol Konsentrasi Pengikat: Untuk gelas air, modulus 2,8–3,2 dan kepadatan 1,26–1,30 g/cm³ adalah optimal;

untuk sol silika, kandungan padat 30–32% dan pH 9–10 memastikan stabilitas lapisan dan kekuatan ikatan. - Pencocokan Pasir Tahan Api: Lapisan dalam menggunakan pasir berbutir halus (100–200 jaring) untuk kelancaran; lapisan luar menggunakan pasir berbutir kasar (40–80 jaring) untuk kekuatan.

Pasir zirkon dengan kemurnian tinggi lebih disukai untuk pengecoran baja tahan karat untuk menghindari reaksi kimia dengan baja cair. - Pengeringan & Parameter Pengerasan: Untuk cangkang gelas air, konsentrasi pengeras 20–25% memastikan proses pengawetan yang seragam;

untuk cangkang sol silika, suhu konstan 22±2℃ dan kelembaban 50±5% mencegah retak dan delaminasi. - Desain Lapisan Cangkang: Jumlah lapisan dan ketebalan ditentukan oleh ukuran pengecoran: coran kecil (≤50mm) membutuhkan 3–4 lapisan,

pengecoran sedang (50–200 mm) 5–6 lapisan, coran besar (>200 mm) 7–8 lapisan untuk menahan benturan baja cair. - Penghapusan waxing & Kontrol Pemanggangan: Setelah pembuatan cangkang, penghilangan lilin pada suhu 100–120℃ menghilangkan pola lilin sepenuhnya;

memanggang pada suhu 900–1050℃ selama 2–4 jam menghilangkan sisa bahan organik, meningkatkan kekuatan cangkang, dan mengurangi cacat gas pada coran.

4. Evaluasi Komparatif Sistem Shell

| Fitur / Milik | Gelas Air (Natrium Silikat) | Silika Sol | Hibrida (Gelas Air + Silika Sol) |

| Bahan pengikat / Metode Pengerasan | Pengerasan dengan amonium klorida atau CO₂ | Silika koloid + katalis asam, dikeringkan pada suhu/kelembaban terkendali | Kombinasi kedua metode |

| Akurasi dimensi | Sedang | Tinggi | Sedang-Tinggi |

| Permukaan akhir | Sedang hingga Rendah | Tinggi | Sedang-Tinggi |

| Panas & Kekuatan mekanis | Sedang | Tinggi | Sedang-Tinggi |

| Biaya | Rendah | Tinggi | Sedang |

| Aplikasi khas | Mesin umum, pengecoran presisi rendah | Komponen presisi tinggi, Aerospace, katup, pompa | Komponen mekanis yang diproduksi secara massal dengan kualitas yang ditingkatkan |

Keuntungan Utama |

Biaya rendah, proses sederhana | Kontrol dimensi yang luar biasa, permukaan akhir yang unggul, tingkat cacat yang rendah | Stabilitas yang lebih baik daripada gelas air, biaya lebih rendah dibandingkan sol silika murni |

| Keterbatasan Utama | Kekuatan lebih rendah pada suhu tinggi, rentan terhadap deformasi, permukaan yang lebih kasar, lebih banyak cacat | Biaya yang lebih tinggi, waktu pemrosesan yang lebih lama, memerlukan pengendalian lingkungan yang ketat | Permukaan akhir dan presisinya tidak setinggi sol silika murni, pengendalian proses masih diperlukan |

5. Kesimpulan

Pembuatan cangkang adalah teknologi yang menentukan dalam pengecoran presisi baja tahan karat, secara langsung mempengaruhi akurasi, integritas permukaan, dan pembentukan cacat.

Sedangkan gelas air, sol silika, dan sistem cangkang komposit masing-masing memiliki kelebihan dan keterbatasan yang melekat, tidak ada satu proses pun yang optimal secara universal.

Pengecoran presisi modern semakin diunggulkan optimasi proses dan strategi shell hybrid, menyeimbangkan kinerja dan biaya sambil memastikan kualitas yang stabil.

Melalui pemilihan sistem shell yang tepat dan kontrol proses yang ketat, produsen dapat secara konsisten memproduksi coran presisi baja tahan karat berkualitas tinggi yang memenuhi standar industri yang menuntut.