1. Perkenalan

Pengecoran investasi besi ulet menggabungkan kekuatan tinggi, sifat ulet dari besi cor nodular dengan presisi investasi yang baik (lilin yang hilang) pengecoran.

Ini adalah metode manufaktur canggih yang ideal untuk memproduksi suku cadang yang akurat secara dimensi dan menuntut struktur.

Teknik ini sangat berguna ketika geometri rumit, toleransi yang ketat, dan keandalan mekanis sangat penting—seperti dalam otomotif, pertahanan, Aerospace, dan aplikasi energi.

2. Apa itu Pengecoran Investasi Besi Ulet?

Casting investasi besi ulet adalah proses pengecoran logam presisi yang menggabungkan sifat mekanik unggul dari besi ulet dengan akurasi tinggi dan kemampuan detail halus dari besi ulet. metode pengecoran investasi (juga dikenal sebagai casting lost-wax).

Ini sangat ideal untuk memproduksi berukuran kecil hingga sedang, bagian rumit yang membutuhkan kekuatan dan ketelitian dimensi.

Definisi Kunci:

- Besi ulet (juga disebut besi nodular atau besi SG) adalah jenis besi cor yang dikenal karena sifatnya kekuatan tinggi, keuletan, dan dampak resistensi karena itu bulat (nodular) grafit struktur.

- Casting investasi adalah proses pencetakan dimana pola lilin dilapisi dengan bahan keramik tahan api untuk membentuk suatu cetakan.

Setelah lilin meleleh, logam cair dituangkan ke dalam rongga untuk membentuk bagian tersebut.

3. Mengapa Menggunakan Pengecoran Investasi untuk Besi Ulet?

Besi ulet pengecoran investasi mengatasi kesenjangan utama dalam aplikasi pengecoran logam: pengecoran pasir tradisional dari besi ulet, sekaligus ekonomis dan terukur, berjuang dengan detail geometris yang halus, toleransi yang ketat, dan bagian berdinding tipis.

Keterbatasan ini membuatnya tidak cocok untuk komponen presisi atau suku cadang dengan struktur internal yang rumit.

Di sisi lain, pengecoran investasi baja, meskipun mampu mencapai akurasi dimensi yang tinggi, kekurangan efisiensi biaya besi ulet, kemampuan mesin yang unggul, dan sifat peredam getaran yang melekat, yang sangat penting dalam banyak lingkungan yang dinamis atau sensitif terhadap kebisingan.

Pengecoran investasi besi ulet sehingga muncul sebagai solusi optimal untuk aplikasi yang menuntut presisi dan ketahanan mekanis, mengisi kesenjangan kinerja dan ekonomi antara pengecoran pasir dan pengecoran baja presisi.

Hal ini memungkinkan produksi yang kompleks, komponen berbentuk jaring yang mempertahankan ciri-ciri besi ulet yang diinginkan—Rasio kekuatan terhadap berat yang tinggi, keuletan, Dampak resistensi, dan kapasitas redaman—sambil mencapai akurasi bentuk mendekati jaring.

4. Proses Pengecoran Investasi Besi Ulet

Itu Besi ulet casting investasi Prosesnya mengikuti tahapan dasar pengecoran lilin hilang tradisional.

Namun menggabungkan kontrol metalurgi yang tepat dan teknik khusus untuk mengakomodasi perilaku pemadatan yang unik dan pembentukan struktur grafit dari besi ulet.

4.1 Penciptaan Pola

- Pola Lilin: Pola lilin presisi tinggi dihasilkan dengan cetakan injeksi atau pencetakan 3D, dengan tunjangan penyusutan 0,5–2% untuk mengkompensasi kontraksi logam selama pendinginan.

Untuk komponen dengan fitur ultra-halus—seperti dinding tipis hingga 0.5 mm atau saluran internal yang kompleks—stereolitografi (Sla) 3Pola cetak D sering kali lebih disukai, menawarkan akurasi hingga ±0,02 mm. - Perakitan Pola: Pola lilin individu dipasang pada sari lilin pusat untuk membentuk struktur seperti pohon.

Sebuah cangkang tunggal (kira -kira. 10 kapasitas kilogram) mungkin berisi 5–10 bagian, mengoptimalkan throughput dan penggunaan material keramik.

4.2 Bangunan Shell

- Lapisan Bubur: Pohon lilin yang telah dirakit berulang kali dicelupkan ke dalam bubur keramik tahan api yang terbuat dari alumina, silika, atau zirkonia.

Untuk besi ulet, Bubur berbahan dasar zirkonia sangat ideal karena sifat tahan apinya yang unggul (>2700° C.), diperlukan untuk menangani besi cair pada suhu 1300–1350°C. - Plesteran dan Pengeringan: Setelah setiap pencelupan bubur, lapisan basah ditaburi butiran tahan api (plesteran) seperti leburan silika atau alumina untuk membangun ketebalan dan kekuatan cangkang.

Pola tersebut kemudian dikeringkan dalam ruang dengan kelembapan yang dikontrol.

Khas, 6–8 lapisan diterapkan, menghasilkan cangkang kokoh berukuran 5–10 mm yang mampu menahan beban mekanis dan termal penuangan besi. - Dewaxing dan tembak: Lilin dikeluarkan dari cangkang melalui autoklaf atau pemanasan kilat (100–160°C).

Sisa lilin dihilangkan selama pembakaran suhu tinggi pada 800–1000°C, yang juga menyinter cangkangnya, meningkatkan kekuatan lenturnya hingga 5–10 MPa dan memastikan stabilitas dimensi selama pengecoran.

4.3 Peleburan dan Nodulisasi

Metalurgi unik besi ulet memerlukan kontrol yang presisi selama peleburan:

- Persiapan Paduan: Besi (94–96%), karbon (3.2–3,8%), silikon (2.0–2,8%) dilebur dalam tungku induksi pada suhu 1400–1500°C.

- Nodulisasi: Magnesium (0.03–0,08%) atau serium (0.02–0,06%) ditambahkan untuk mengubah grafit serpihan menjadi nodul bola.

Langkah ini sangat penting—bahkan 0.04% sulfur (racun nodulizer) dapat merusak struktur mikro. - Inokulasi: Ferrosilikon (0.2–0,5%) ditambahkan pasca-nodulisasi untuk menghaluskan nodul (5–20 bintil/mm²) dan mencegah kedinginan (pembentukan martensit).

4.4 Menuang dan pemadatan

- Penuangan: Besi ulet cair (1300–1350°C) dituangkan ke dalam cangkang panas (800–1000°C) untuk meminimalkan kejutan termal.

Konduktivitas termal cangkang yang tinggi (1–2 W/m·K) mempercepat pendinginan hingga 20–30°C/menit—lebih cepat dibandingkan pengecoran pasir (5-20°C/menit)—menyempurnakan struktur butir. - Solidifikasi: Nodul grafit terbentuk selama pendinginan, dengan cangkang keramik membatasi penyusutan (3–5% volumetrik) untuk mengurangi porositas.

Riser minimal karena desain bentuk hampir bersih dari casting investasi.

4.5 Finishing

- Pelepasan shell: Cangkang keramik yang mengeras dihilangkan dengan metode getaran, dampak mekanis, atau aliran air bertekanan tinggi.

- Memotong dan Membersihkan: Pengecoran individual dipisahkan dari sistem gerbang dan digiling untuk menghilangkan sisa logam pada sambungan gerbang atau garis perpisahan.

- Perlakuan panas (Opsional):

-

- Anil: Dilakukan pada 850–900°C hingga 2 jam untuk melunakkan material agar lebih mudah dikerjakan.

- Tempering (Perawatan seperti T6): Dilakukan pada suhu 500–550°C untuk meningkatkan kekuatan, kekerasan, dan ketahanan lelah pada bagian yang menahan beban.

5. Keuntungan Metalurgi dari Investasi Besi Ulet Cor

Pendinginan terkendali dan kekakuan cangkang pengecoran investasi meningkatkan struktur mikro besi ulet:

- Nodul Grafit Halus: Pendinginan lebih cepat (20-30°C/menit) menghasilkan lebih kecil, nodul yang lebih seragam (10–20 bintil/mm² vs. 5–10 dalam pengecoran pasir),

meningkatkan kekuatan tarik sebesar 10–15% (MISALNYA., 450 MPa vs. 400 MPa untuk EN-GJS-400-15). - Mengurangi Porositas: Cangkang keramik membatasi jebakan gas, dengan porositas <0.5% (vs.. 1–2% dalam pengecoran pasir), meningkatkan ketahanan terhadap kelelahan (120–140 MPa pada 10⁷ siklus vs. 100–120 MPa).

- Matriks Seragam: Pendinginan cangkang yang merata meminimalkan segregasi, menghasilkan matriks ferit/perlit yang konsisten—penting untuk komponen berdinding tipis (1–3 mm) dimana pengecoran pasir dapat membentuk zona dingin yang rapuh.

6. Nilai Umum Pengecoran Investasi Besi Ulet

Pengecoran investasi besi ulet mendukung berbagai tingkatan, masing-masing disesuaikan untuk mekanik tertentu, panas, atau kinerja tahan korosi.

Nilai ini ditentukan oleh standar internasional seperti ASTM A536, Iso 1083, dan EN-GJS (Eropa), dan bervariasi terutama dalam kekuatan tarik, pemanjangan, kekerasan, Dan nodularitas.

| Nilai | Standar | Kekuatan tarik (MPa) | Kekuatan luluh (MPa) | Pemanjangan (%) | Aplikasi khas | Karakteristik utama |

| GJS-400-15 | EN-GJS-400-15 | ≥ 400 | ≥ 250 | ≥ 15 | Pompa rumah, tubuh katup, kurung | Daktilitas dan castability yang sangat baik |

| GJS-500-7 | EN-GJS-500-7 | ≥ 500 | ≥ 320 | ≥ 7 | Buku-buku jari otomotif, lengan suspensi, perlengkapan pipa | Keseimbangan kekuatan-ke-daktilitas yang baik |

| GJS-600-3 | EN-GJS-600-3 | ≥ 600 | ≥ 370 | ≥ 3 | Bagian struktural, roda gigi, flensa | Kekuatan yang lebih tinggi, perpanjangan sedang |

| ASTM A536 65-45-12 | ASTM A536 | ≥ 450 | ≥ 310 | ≥ 12 | Rumah kompresor, mesin industri | Kelas umum AS dengan sifat seimbang |

| ASTM A536 80-55-06 | ASTM A536 | ≥ 550 | ≥ 380 | ≥ 6 | Pembawa poros, hub, katrol | Kapasitas menahan beban yang lebih tinggi |

| ASTM A536 100-70-03 | ASTM A536 | ≥ 700 | ≥ 480 | ≥ 3 | Roda gigi dengan beban tinggi, bagian struktural tugas berat | Kekuatan tinggi, keuletan terbatas |

| Besi ulet yang austemperpered (Adi) | ASTM A897 / EN-GJS-800-8 | 800–1600 (tergantung pada nilai) | 500–1200+ | 1–10 | Roda gigi, komponen rel, bagian beban kejut | Kekuatan dan ketahanan aus yang luar biasa |

| Besi Ulet Tahan Ni | ASTM A439 Tipe D2 | ~400–600 | ~200–300 | ~10–15 | Bagian tahan korosi di lingkungan kelautan dan kimia | Peningkatan stabilitas korosi/termal |

7. Keuntungan Pengecoran Investasi Besi Ulet

Pengecoran investasi besi ulet menggabungkan manfaat mekanis besi nodular dengan presisi pengecoran investasi, menawarkan solusi ampuh untuk aplikasi teknik tingkat lanjut.

Presisi & Kompleksitas

- Fitur Bagus: Secara akurat mereproduksi fitur-fitur kecil seperti 0.5 mm benang, 1 ketebalan dinding mm, Dan saluran internal yang kompleks yang hampir tidak mungkin dilakukan dengan pengecoran pasir.

- Pengurangan Pemesinan: Menghadirkan komponen berbentuk hampir bersih yang potong pasca-pemrosesan sebesar 70–90%, menghemat waktu dan biaya tenaga kerja—terutama untuk geometri yang memiliki toleransi ketat atau rumit.

Efisiensi material

- Hasil Tinggi: Tingkat pemanfaatan material sebesar 85–95% secara signifikan mengungguli pengecoran pasir (60–70%), meminimalkan limbah.

- Optimasi Biaya: Meskipun biaya di muka lebih tinggi, penghematan material dan permesinan membuatnya layak secara ekonomi komponen bernilai menengah hingga tinggi.

Sifat mekanik yang ditingkatkan

- Struktur Mikro Unggul: Tingkat pendinginan yang cepat (20-30°C/menit) dalam cangkang keramik menyempurnakan distribusi bintil grafit dan ukuran butir.

- Peningkatan Kehidupan Kelelahan: Mengurangi porositas dan meningkatkan nodul halus ketahanan lelah dan integritas mekanik, memperpanjang umur bagian dengan 20–30% dalam lingkungan pemuatan dinamis.

Desain Kebebasan

- Optimasi Topologi: Kompatibel dengan pola cetak 3D yang memungkinkan struktur kisi, saluran pendingin internal, dan bagian berongga.

- Pengurangan berat badan: Optimalisasi struktural dapat mengurangi bobot komponen sebesar 30–40% sambil mempertahankan kekuatan dan kekakuan—penting untuk ruang angkasa, Otomotif, dan industri medis.

8. Keterbatasan dan Tantangan Pengecoran Investasi Besi Ulet

Terlepas dari kelebihannya, pengecoran investasi besi ulet memiliki beberapa kendala yang harus dikelola dengan hati-hati.

Biaya Awal Lebih Tinggi

- Perkakas dan Bahan: Cetakan injeksi lilin dan cangkang keramik bermutu tinggi (MISALNYA., berbasis zirkonia) melakukan prosesnya 3–5× lebih mahal daripada pengecoran pasir.

- Justifikasi Biaya: Paling cocok untuk aplikasi berkinerja tinggi atau presisi tinggi (MISALNYA., Aerospace, pertahanan, medis) dimana manfaat jangka panjang lebih besar daripada biaya awal.

Keterbatasan Ukuran

- Kekuatan Shell: Cangkang keramik rapuh melebihi massa tertentu. Kebanyakan casting investasi terbatas pada <10 kg.

- Kendala Skala: Bagian yang berpenampang besar atau tebal (MISALNYA., >100 ketebalan dinding mm) adalah lebih cocok untuk pengecoran cetakan pasir atau cangkang.

Sensitivitas Nodulisasi

- Jebakan Belerang: Cangkang keramik yang tertutup menahan lebih banyak belerang dibandingkan cetakan pasir, membutuhkan tingkat sulfur lelehan <0.02% (lebih ketat dari <0.03% dalam pengecoran pasir).

- Risiko Struktur Mikro: Kontrol sulfur yang buruk menurunkan nodularitas, menghasilkan grafit yang rapuh atau seperti serpihan—mengurangi keuletan dan umur lelah.

Waktu Pimpin Lebih Lama

- Kompleksitas proses: Siklus pengecoran investasi—termasuk produksi pola lilin, bangunan cangkang multi-lapis, Dan menghilangkan waxing—bisa mengambil 2–4 minggu.

- Iterasi Lebih Lambat: Tidak ideal untuk Prototipe cepat atau proyek dengan waktu tunggu yang singkat, kecuali dikombinasikan dengan manufaktur aditif (MISALNYA., 3Cetakan atau pola yang dicetak D).

9. Aplikasi Umum Pengecoran Investasi Besi Ulet

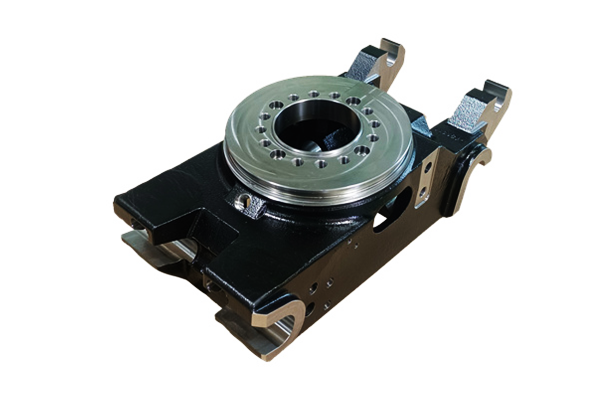

Industri & Komponen mekanis

- Presisi rumah roda gigi Dan Kosong gear

- Beban tinggi kurung Dan pemasangan flensa

- Komponen pompa hidrolik Dan tubuh katup

- Impeler kompresor Dan rotor

Aerospace

- Kurung struktural dengan kisi-kisi pengurang berat

- Hubungan roda pendaratan Dan lengan aktuator

- Dudukan sirip rudal Dan rumah menara

- Ketahanan lelah yang tinggi penutup sensor

Otomotif & Angkutan

- Ringan lengan suspensi Dan lengan kendali

- Operator diferensial Dan buku-buku jari

- Presisi tinggi manifold Dan komponen turbocharger

- Kebiasaan braket kendaraan listrik dan gunung

Peralatan medis

- Biokompatibel dukungan ortopedi Dan bingkai prostetik

- Rumah non-besi yang kompatibel dengan MRI

- Tahan lama sambungan kursi roda Dan Tautan

Perkakas & Mesin

- Presisi jig, perlengkapan, Dan rangka alat mesin

- Tahan aus pemegang dadu Dan menjepit lengan

- Daya tahan tinggi jari robot Dan gripper

Konstruksi & Arsitektur

- Kekuatan tinggi memuat jangkar, lengan engsel, Dan konektor

- Estetis elemen struktural dekoratif dengan detail yang rumit

- Bingkai pendukung fasad dengan penurunan berat badan

10. Perbandingan dengan Pengecoran Pasir dan Metode Lainnya

| Aspek | Casting investasi (Besi ulet) | Casting pasir | Casting busa yang hilang | Casting sentrifugal |

| Akurasi dimensi | Bagus sekali (±0,2–0,5 mm); Bentuk dekat jaring | Sedang (±1,0–2,0 mm); membutuhkan lebih banyak pemesinan | Bagus (±0,5–1,0 mm); lebih baik daripada pengecoran pasir | Tinggi di bagian silinder (±0,3–0,7 mm) |

| Permukaan akhir | Unggul (Ra 1,6–3,2 m) | Lebih kasar (Ra 6,3-25 mikron); pasca-pemrosesan diperlukan | Adil (Ra 3,2–12,5 m) | Sangat bagus (Ra 1,6–6,3 m) |

| Geometri kompleks | Bagus sekali; mendukung undercut, dinding tipis (0.5–1 mm), fitur internal | Terbatas; tidak cocok untuk detail yang rumit | Bagus; memungkinkan kompleksitas sedang | Miskin; terbaik untuk yang sederhana, geometri simetris |

| Pemanfaatan Bahan | Tinggi (85–95%) | Lebih rendah (60–75%) | Sedang (70–85%) | Sedang–tinggi; tergantung pada desain riser |

| Sifat mekanik | Ditingkatkan karena butiran lebih halus dan porositas rendah | Bagus, tetapi lebih rendah dari pengecoran investasi | Sebanding dengan pengecoran pasir | Kekuatan arah yang luar biasa |

| Biaya (per satuan) | Tinggi untuk volume rendah; ekonomis untuk suku cadang presisi bernilai tinggi | Rendah; ideal untuk ukuran besar, produksi berbiaya rendah | Sedang; perkakas lebih murah dibandingkan investasi | Sedang hingga tinggi; biaya setup tergantung pada cetakan |

| Biaya perkakas | Tinggi (sesuatu mati + bahan cangkang) | Rendah (pola kayu/logam) | Rendah hingga sedang | Sedang (diperlukan sistem cetakan berputar) |

| Waktu tunggu | Panjang (2–4 minggu untuk perkakas & bangunan cangkang) | Pendek (1–2 minggu) | Pendek hingga sedang | Sedang |

| Kemampuan Ukuran Bagian | Kecil hingga sedang (khas <50 kg) | Kecil hingga sangat besar (hingga beberapa ton) | Sedang hingga besar | Terbatas pada bagian silinder (<500 mm Ø biasanya) |

| Aplikasi yang Cocok | Aerospace, medis, suku cadang presisi otomotif | Blok mesin, basis mesin, penutup lubang got | Pengecoran yang rumit seperti kepala mesin, pompa rumah | Pipa, bushing, lengan, cincin |

11. Standar Penjaminan Mutu dan Inspeksi

Untuk memenuhi tuntutan kinerja dan kebutuhan regulasi, inspeksi tipikal meliputi:

- Ndt: X-ray, ultrasonik, pengujian penetran pewarna

- Pengujian mekanis: Tarik, kekerasan, pemanjangan

- Analisis struktur mikro: Nodularitas grafit dan fase matriks

- Inspeksi dimensi: CMM (Mesin Pengukur Koordinat)

- Standar diikuti: ASTM A536, Iso 1083, DI DALAM 1563

12. Kesimpulan

Pengecoran investasi besi ulet adalah tepat, metode manufaktur berintegritas tinggi untuk aplikasi berat yang memerlukan kekuatan, kompleksitas, dan kontrol dimensi.

Meskipun biaya dimukanya lebih tinggi, ini secara signifikan mengurangi pemesinan, perakitan, dan overhead kendali mutu—terutama untuk suku cadang yang memerlukan toleransi ketat dan kinerja luar biasa.

Karena tuntutan industri lebih ringan, lebih kuat, dan komponen yang lebih kompleks, pengecoran investasi besi ulet terus mendapatkan daya tarik di sektor-sektor penting di seluruh dunia.

INI Menawarkan Jasa Pengecoran Besi Ulet

Pada INI, kami mengkhususkan diri dalam menghasilkan pengecoran besi ulet berkinerja tinggi menggunakan spektrum penuh teknologi pengecoran canggih.

Apakah proyek Anda memerlukan fleksibilitas pengecoran pasir hijau, ketepatan cetakan cangkang atau casting investasi,

kekuatan dan konsistensi cetakan logam (cetakan permanen) pengecoran, atau kepadatan dan kemurnian yang disediakan oleh sentrifugal Dan pengecoran busa yang hilang,

INI memiliki keahlian teknik dan kapasitas produksi untuk memenuhi spesifikasi tepat Anda.

Fasilitas kami dilengkapi untuk menangani segala hal mulai dari pengembangan prototipe hingga manufaktur bervolume tinggi, didukung dengan ketat kontrol kualitas, ketertelusuran material, Dan analisis metalurgi.

Dari sektor otomotif dan energi ke infrastruktur dan alat berat, INI memberikan solusi pengecoran khusus yang menggabungkan keunggulan metalurgi, akurasi dimensi, dan kinerja jangka panjang.

Hubungi kami, Dapatkan penawaran instan>>

FAQ

Apakah pengecoran investasi besi ulet cocok untuk komponen besar?

Biasanya tidak. Pengecoran investasi unggul dalam memproduksi komponen berukuran kecil hingga sedang dengan bentuk yang rumit. Untuk komponen besar, pengecoran pasir lebih ekonomis.

Bagaimana besi ulet dibandingkan dengan baja dalam pengecoran investasi?

Besi ulet menawarkan peredam getaran dan kemampuan pengecoran yang lebih baik, sementara baja memberikan kekuatan tarik dan ketahanan aus yang unggul. Pilihannya bergantung pada beban aplikasi dan kebutuhan ketahanan.

Toleransi apa yang dapat dicapai dengan investasi pengecoran besi ulet?

Toleransi dimensi ±0,1–0,3 mm merupakan tipikal, tergantung pada kompleksitas dan ukuran bagian.

Dapatkah pengecoran investasi besi ulet dilas?

Pengelasan dapat dilakukan tetapi mungkin memerlukan pemanasan awal dan perlakuan panas pasca pengelasan untuk menghindari retak dan menjaga integritas struktur mikro.

Apakah pengecoran investasi hemat biaya untuk produksi volume rendah?

Itu tergantung. Untuk komponen presisi volume rendah dengan geometri kompleks, pengecoran investasi dapat menghilangkan permesinan yang mahal dan rakitan multi-bagian, mengimbangi biaya perkakas yang lebih tinggi.