يعد تصنيع القشرة خطوة أساسية في عملية الصب الدقيق للفولاذ المقاوم للصدأ (صب الاستثمار), تحديد دقة الأبعاد بشكل مباشر, جودة السطح, والسلامة الهيكلية للمكون النهائي.

على عكس صب الرمال التقليدية, تتطلب المسبوكات الدقيقة المصنوعة من الفولاذ المقاوم للصدأ تفاوتات صارمة للغاية, هندسة العفن مستقرة في درجات حرارة مرتفعة, وقوة القشرة المتسقة أثناء صب المعدن وتصلبه.

من بين جميع العوامل المؤثرة – مثل انكماش السبائك, سلوك التصلب, والتشوه الحراري - نظام قذيفة السيراميك يلعب دورا حاسما.

توفر هذه المقالة تحليلاً شاملاً ومرتكزًا على أسس فنية لكيفية تصنيع قذائف المسبوكات الدقيقة المصنوعة من الفولاذ المقاوم للصدأ, مع التركيز بشكل خاص على الطرق الصناعية الثلاثة السائدة: قذائف زجاج الماء, قذائف سول السيليكا, وأنظمة القشرة الهجينة.

1. دور القشرة الخزفية في الصب الدقيق

في الفولاذ المقاوم للصدأ صب الدقة, ال قذيفة السيراميك بمثابة كل من أ قالب و أ نظام الدعم الهيكلي, تحديد دقة أبعاد الصب النهائي, جودة السطح, والنزاهة الهيكلية.

ويمكن تحليل دورها من عدة وجهات نظر فنية:

الاستنساخ الأبعاد

يجب أن القشرة تكرار الهندسة بدقة من نمط الشمع, بما في ذلك التفاصيل الدقيقة مثل الشرائح, الثقوب, المواضيع, والجدران الرقيقة.

أي انكماش أو تشوه في القشرة يترجم مباشرة إلى أخطاء في الأبعاد في عملية الصب النهائية.

الاستقرار الحراري

يصب الفولاذ المقاوم للصدأ في درجات حرارة عالية (≈1550–1650 درجة مئوية). يجب الحفاظ على القشرة القوة الميكانيكية والصلابة أثناء التسخين وملء المعادن. يمكن أن تؤدي المقاومة الحرارية غير الكافية إلى تزييفها, تكسير, أو الانهيار من القالب.

نقل الحرارة التي تسيطر عليها

تعمل القشرة بمثابة حاجز حراري, التحكم في معدل تبريد المعدن.

يضمن نقل الحرارة السليم التصلب الموحد, يقلل من الضغوط الداخلية, ويقلل من العيوب مثل المسامية أو التمزق الساخن.

نفاذية الغاز

أثناء الصب, الغازات المحاصرة يجب الهروب من خلال القشرة لمنع مسامية الغاز.

تعمل الأصداف المصممة جيدًا على موازنة الكثافة والنفاذية للسماح بتنفيس الغاز دون المساس بقوة العفن.

التخفيف من العيوب

يمنع الغلاف الخزفي عيوب الصب الشائعة:

- الحد من تكوين شوائب الرمال

- التقليل الأكسدة في واجهة القالب المعدني

- الحد خشونة السطح و مخالفات الانكماش

2. ثلاث عمليات رئيسية لصنع القشرة للمسبوكات الدقيقة من الفولاذ المقاوم للصدأ

بناءً على نوع الموثق المستخدم, يتم تصنيف عمليات صنع القشرة للمسبوكات الدقيقة من الفولاذ المقاوم للصدأ إلى ثلاث فئات, ولكل منها خصائص تقنية مميزة, أداء الجودة, ومزايا التكلفة.

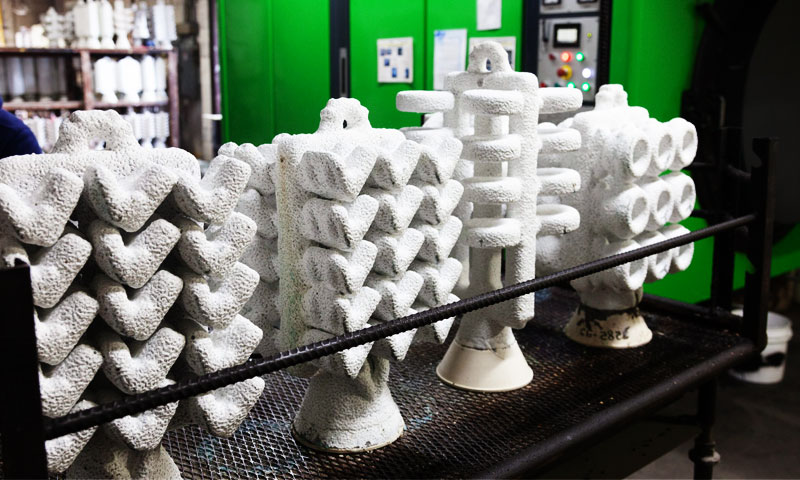

2.1 عملية صنع غلاف الزجاج المائي

ال عملية زجاج الماء هي تقنية صنع القشرة الأكثر استخدامًا على نطاق واسع في صب الدقة للفولاذ المقاوم للصدأ, تتميز بتكلفة منخفضة وعملية بسيطة.

المبادئ الأساسية:

سيليكات الصوديوم (زجاج الماء) بمثابة الموثق, ممزوجة بالرمل الحراري (رمال السيليكا, رمل الزركون) لتشكيل طلاء.

كلوريد الأمونيوم (NH₄CL) أو يتم استخدام كبريتات الأمونيوم كمصلب; يتفاعل المقسي مع زجاج الماء لينتج هلام حمض السيليك, الذي يصلب ويربط الرمل الحراري ليشكل القشرة.

خصائص العملية:

تتكون القشرة من 3-5 طبقات من الطلاء والصنفرة, بسمك إجمالي 5-8 ملم.

بعد طلاء كل طبقة, يتم غمر القشرة في المقسى لمدة 1-2 دقيقة, ثم يجفف بالهواء لمدة 2-4 ساعات في درجة حرارة الغرفة.

أداء & إيجابيات وسلبيات الجودة

المزايا: انخفاض تكلفة المواد الخام (زجاج الماء هو 1/3 سعر سول السيليكا); عملية بسيطة, لا حاجة لمعدات تجفيف خاصة;

كفاءة إنتاجية عالية, مناسبة للإنتاج الضخم للمسبوكات متوسطة الدقة.

القيود: بالمقارنة مع قذائف سول السيليكا, تحتفظ الأصداف الزجاجية المائية بسيليكات الصوديوم المتبقية, مما أدى إلى انخفاض قوة درجة الحرارة العالية (.15 ميجا باسكال عند 1000 درجة مئوية مقابل. سول السيليكا ≥25 ميجا باسكال) وضعف مقاومة التشوه.

المسبوكات المنتجة لها أسطح خشنة (RA 12.5-25 ميكرون), مع العيوب الشائعة مثل الشوائب الرملية ومسامية الانكماش; دقة الأبعاد منخفضة نسبيا (التسامح ± 0.15-0.3 مم).

السيناريوهات القابلة للتطبيق:

مصبوبات دقيقة عامة من الفولاذ المقاوم للصدأ مع متطلبات منخفضة لتشطيب السطح ودقته, مثل قطع غيار الآلات العادية, ملحقات الأجهزة, ومكونات خطوط الأنابيب ذات الضغط المنخفض.

تعطي معظم المسابك الصغيرة والمتوسطة الحجم الأولوية لهذه العملية للتحكم في التكاليف.

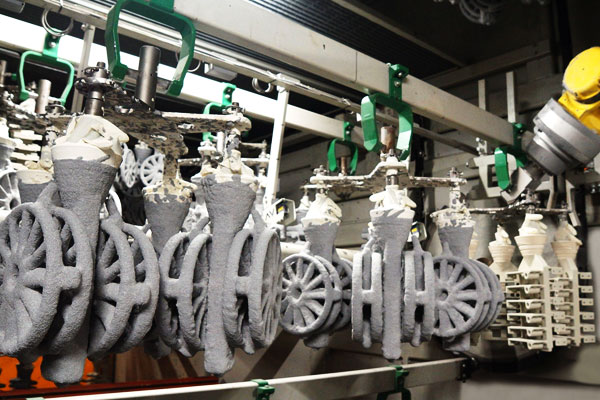

2.2 عملية صنع غلاف سول السيليكا

ال عملية سول السيليكا هي تقنية متطورة لصنع القشرة مصممة خصيصًا للمسبوكات الدقيقة المصنوعة من الفولاذ المقاوم للصدأ عالي الجودة, تشتهر بدقة الأبعاد الممتازة وجودة السطح.

المبادئ الأساسية:

السيليكا الغروية (السيليكا سول, حجم الجسيمات 10-20 نانومتر) بمثابة الموثق, مع الرمال الحرارية (رمل الزركون عالي النقاء, رمل السيليكا المنصهر) كمجموع.

على عكس زجاج الماء, لا يتطلب سول السيليكا مواد تقسية كيميائية; يتصلب عن طريق الجفاف والتكثيف في بيئة درجة حرارة ورطوبة ثابتة.

خصائص العملية:

تتطلب القشرة 5-7 طبقات من الطلاء والصنفرة, السماكة الإجمالية 7-10 ملم. يجب تجفيف كل طبقة في درجة حرارة ثابتة (20–25 درجة مئوية) والرطوبة المستمرة (40-60 ٪) الغرفة لمدة 8-12 ساعة.

عملية التجفيف أمر بالغ الأهمية: بطيئة, يضمن التجفيف الموحد أن تكون القشرة كثيفة, هيكل موحد دون الشقوق.

أداء & إيجابيات وسلبيات الجودة

المزايا: تتميز قشرة سول السيليكا بدرجة نقاء عالية (لا توجد مواد قلوية متبقية) وأداء ممتاز في درجات الحرارة العالية:

قوة درجات الحرارة العالية ≥25 ميجا باسكال عند 1000 درجة مئوية, مقاومة جيدة للصدمات الحرارية, والحد الأدنى من التغيير الخطي (.150.15%) أثناء التدفئة والتبريد.

تتميز المسبوكات بدقة أبعاد عالية (التسامح ± 0.05-0.1 مم) والأسطح السلسة (RA 3.2-6.3 ميكرون),

مع عدم وجود عيوب في إدراج الرمال تقريبًا; البنية الداخلية كثيفة, تلبية متطلبات التطبيقات الراقية.

القيود: تكلفة عالية – إن مادة رابطة سول السيليكا أغلى بثلاث مرات من زجاج الماء; تعمل غرفة التجفيف ذات درجة الحرارة والرطوبة الثابتة على زيادة الاستثمار في المعدات;

وقت تجفيف طويل (إجمالي وقت التجفيف 48-72 ساعة) يقلل من كفاءة الإنتاج, رفع تكاليف التصنيع الإجمالية.

السيناريوهات القابلة للتطبيق:

مصبوبات دقيقة من الفولاذ المقاوم للصدأ مع متطلبات صارمة للدقة, الانتهاء من السطح, والجودة الداخلية,

مثل مكونات الطيران, الأدوات الطبية, أجزاء محرك السيارات, والصمامات الدقيقة البحرية.

إنها العملية المفضلة للمصنعين الذين يسعون للحصول على درجات عالية من المنتجات.

2.3 عملية صنع القشرة المركبة من سيليكا سول

تدمج عملية مركب السيليكا سول مزايا زجاج الماء وعمليات سول السيليكا, تحقيق التوازن بين الجودة والتكلفة,

وأصبح الاختيار السائد لإنتاج دفعة من المسبوكات الدقيقة المصنوعة من الفولاذ المقاوم للصدأ متوسطة إلى عالية الجودة.

المبادئ الأساسية:

إنها تتبنى تصميم "الموثق الهجين".: الداخلية 2-3 طبقات (الاتصال بنمط الشمع) استخدام سول السيليكا كمادة رابطة لضمان نعومة السطح ودقة الأبعاد;

تستخدم الطبقات الخارجية 2-3 زجاج الماء كمواد رابطة لتعزيز قوة القشرة وتقليل التكاليف.

يتم تجفيف الطبقات الداخلية في بيئة درجة حرارة ورطوبة ثابتة, بينما تستخدم الطبقات الخارجية مواد تقسية كيميائية للمعالجة السريعة.

خصائص العملية:

يجمع بين الطبقة الداخلية عالية الجودة من عملية سول السيليكا والطبقة الخارجية منخفضة التكلفة من عملية الزجاج المائي;

سمك القشرة الإجمالي 6-9 ملم, دورة الإنتاج الإجمالية 24-36 ساعة - أسرع من عملية سول السيليكا النقية وأكثر دقة من عملية زجاج الماء النقي.

أداء & إيجابيات وسلبيات الجودة

المزايا: يعد ثبات الجودة أفضل من عملية الزجاج المائي ولكنه أقل قليلاً من عملية سول السيليكا النقية; تتميز المسبوكات بسطح نهائي Ra 6.3–12.5 ميكرومتر ودقة الأبعاد ±0.1–0.2 مم, تلبية متطلبات معظم المنتجات الميكانيكية المتوسطة إلى الراقية.

تكلفة الإنتاج أقل بنسبة 40-50% من عملية سول السيليكا النقية, بكفاءة أعلى من عملية الزجاج المائي للحصول على مصبوبات عالية الجودة.

القيود: يعد التحكم في العملية أكثر تعقيدًا من صنع القشرة ذات العملية الواحدة; تتطلب الواجهة بين الطبقة الداخلية من مادة السيليكا والطبقة الخارجية من الزجاج المائي مطابقة صارمة للمعلمات لتجنب التصفيح;

لا يمكن أن تصل إلى مستوى الدقة لعملية سول السيليكا النقية.

السيناريوهات القابلة للتطبيق:

إنتاج دفعة من المنتجات الميكانيكية المصنوعة من الفولاذ المقاوم للصدأ متوسطة إلى عالية الجودة, مثل المكونات الهيدروليكية, التروس الدقيقة, مضخة مدافع, وقطع غيار آلات البناء.

إنه الخيار الأمثل للمصنعين الذين يسعون إلى تحقيق الجودة والفعالية من حيث التكلفة.

3. نقاط التحكم الحرجة لقذائف صب الفولاذ المقاوم للصدأ عالية الجودة

بغض النظر عن عملية صنع القشرة المعتمدة, يجب اتباع العديد من نقاط التحكم الرئيسية بدقة لضمان جودة الغلاف وأداء الصب:

- التحكم في تركيز الموثق: لزجاج الماء, المعامل 2.8-3.2 والكثافة 1.26-1.30 جم/سم3 هي الأمثل;

لمحلول السيليكا, المحتوى الصلب 30-32% ودرجة الحموضة 9-10 يضمنان ثبات الطلاء وقوة الترابط. - مطابقة الرمال المقاومة للحرارة: تستخدم الطبقات الداخلية رملًا ناعم الحبيبات (100– 200 شبكة) للنعومة; الطبقات الخارجية تستخدم الرمل الخشن الحبيبات (40-80 شبكة) للقوة.

يفضل استخدام رمل الزركون عالي النقاء في مصبوبات الفولاذ المقاوم للصدأ لتجنب التفاعل الكيميائي مع الفولاذ المنصهر. - تجفيف & معلمات تصلب: لقذائف زجاج الماء, تركيز المقسي 20-25% يضمن معالجة موحدة;

لقذائف سول السيليكا, درجة الحرارة الثابتة 22±2°C والرطوبة 50±5% تمنع التشقق والتصفيح. - تصميم طبقة شل: يتم تحديد عدد الطبقات والسمك حسب حجم الصب: المسبوكات الصغيرة (≥50 ملم) تحتاج 3-4 طبقات,

المسبوكات المتوسطة (50-200 مم) 5-6 طبقات, المسبوكات الكبيرة (>200 مم) 7– 8 طبقات لتحمل تأثير الفولاذ المنصهر. - إزالة الشعر بالشمع & التحكم في التحميص: بعد صنع القشرة, إزالة الشمع عند درجة حرارة 100-120 درجة مئوية تزيل أنماط الشمع تمامًا;

التحميص على درجة حرارة 900-1050 درجة مئوية لمدة 2-4 ساعات يزيل المواد العضوية المتبقية, يحسن قوة القشرة, ويقلل من عيوب الغاز في المسبوكات.

4. التقييم المقارن لأنظمة شل

| ميزة / ملكية | زجاج مائي (سيليكات الصوديوم) | سول السيليكا | هجين (زجاج مائي + سول السيليكا) |

| الموثق / طريقة تصلب | تصلب مع كلوريد الأمونيوم أو CO₂ | السيليكا الغروية + محفز حمض, يجفف في درجة حرارة/رطوبة يمكن التحكم فيها | مزيج من كلا الطريقتين |

| دقة الأبعاد | واسطة | عالي | متوسطة عالية |

| الانتهاء من السطح | متوسطة إلى منخفضة | عالي | متوسطة عالية |

| الحرارية & القوة الميكانيكية | معتدل | عالي | معتدلة عالية |

| يكلف | قليل | عالي | واسطة |

| التطبيقات النموذجية | الآلات العامة, مصبوبات منخفضة الدقة | مكونات عالية الدقة, الفضاء الجوي, الصمامات, مضخات | مكونات ميكانيكية منتجة بكميات كبيرة بجودة محسنة |

المزايا الرئيسية |

تكلفة منخفضة, عملية بسيطة | تحكم ممتاز في الأبعاد, الانتهاء من السطح متفوقة, معدل عيب منخفض | استقرار أفضل من زجاج الماء, تكلفة أقل من سول السيليكا النقي |

| القيود الرئيسية | انخفاض القوة في درجة حرارة عالية, عرضة للتشوه, سطح أكثر خشونة, المزيد من العيوب | تكلفة أعلى, وقت معالجة أطول, يتطلب رقابة بيئية صارمة | تشطيب السطح ودقته ليست عالية مثل سول السيليكا النقي, لا تزال هناك حاجة للتحكم في العملية |

5. خاتمة

يعد تصنيع القشرة تقنية حاسمة في الصب الدقيق للفولاذ المقاوم للصدأ, التأثير بشكل مباشر على الدقة, سلامة السطح, وتكوين الخلل.

بينما زجاج الماء, السيليكا سول, وأنظمة القشرة المركبة لها مزايا وقيود متأصلة, لا توجد عملية واحدة مثالية عالميًا.

يفضل الصب الدقيق الحديث بشكل متزايد تحسين العمليات واستراتيجيات القشرة الهجينة, تحقيق التوازن بين الأداء والتكلفة مع ضمان جودة مستقرة.

من خلال الاختيار المناسب لنظام الصدفة والتحكم الصارم في العمليات, يمكن للمصنعين باستمرار إنتاج مصبوبات دقيقة من الفولاذ المقاوم للصدأ عالية الجودة تلبي المعايير الصناعية الصعبة.