1. مقدمة

ما هو التصنيع باستخدام الحاسب الآلي?

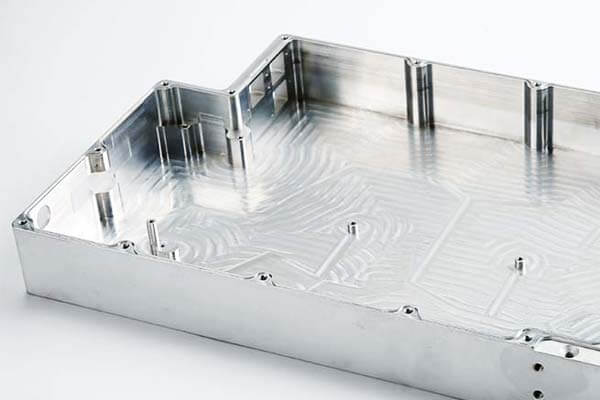

CNC (التحكم العددي بالكمبيوتر) Machining هي عملية تصنيع متطورة تسمح بإنشاء أجزاء معقدة دقيقة باستخدام جهاز يتم التحكم فيه بالكمبيوتر.

مع القدرة على معالجة المواد مثل المعادن, البلاستيك, والمركبات, التصنيع باستخدام الحاسب الآلي يستخدم على نطاق واسع عبر الصناعات مثل الفضاء, السيارات, الأجهزة الطبية, والإلكترونيات.

هذه التكنولوجيا معروفة بداستها, التكرار, والتنوع, وهي ضرورية لإنتاج جودة عالية, مكونات معقدة.

أهمية سمك الجدار في تصنيع CNC

يشير سمك الجدار إلى المسافة بين الأسطح الخارجية والداخلية للجزء. في حين أنه قد يبدو بعد البعد البسيط, سمك الجدار هو واحد من أهم جوانب تصميم الأجزاء.

سماكة الجدران في الجزء الآلي CNC له تأثير مباشر على خصائصه الميكانيكية, بما في ذلك القوة, استقرار, ومقاومة القوى الخارجية.

بالإضافة إلى, يلعب سمك الجدار دورًا مهمًا في تصنيع الجزء.

سواء كان تصميم أجزاء للتطبيقات الخفيفة الوزن أو الاستخدامات الهيكلية عالية القوة, سمك الجدار الصحيح هو مفتاح تحقيق الأداء الأمثل وفعالية التكلفة.

هدف المنشور

الغرض من هذا المنشور هو الغوص في عمق مفهوم سمك الجدار في تصنيع CNC, دراسة العوامل التي تؤثر عليه,

التحديات المرتبطة بتصنيع الأجزاء ذات الجدران الرقيقة, وتقديم أفضل الممارسات للمصممين والمصنعين.

بحلول النهاية, سيكون لديك فهم واضح لكيفية تحقيق التوازن بين متطلبات التصميم وقدرات الآلات لضمان إنتاج الأجزاء عالية الجودة.

2. ما هو سمك الجدار في تصنيع CNC?

تعريف سمك الجدار

في التصنيع باستخدام الحاسب الآلي, يشير سمك الجدار إلى القياس بين الأسطح الداخلية والخارجية لمكون أو جزء.

هذا البعد أمر بالغ الأهمية لأنه يحدد كيفية أداء الجزء تحت الضغط, وزنها, ومدى سهولة تشكيله.

في جوهره, يحدد سمك الجدار السلامة الميكانيكية للجزء.

دور في تصميم المنتج

يلعب سمك الجدار دورًا أساسيًا في تحديد كيفية تصرف جزء أثناء الاستخدام.

توفر الجدران السميكة عمومًا قدرة أكبر على الحمل وحملها, في حين أن الجدران الأرق يمكن أن تقلل بشكل كبير من الوزن الكلي للجزء, جعلها مناسبة للتطبيقات الخفيفة الوزن.

تصميم جزء, لذلك, يتطلب عمل موازنة دقيق بين القوة, وزن, وقيود التصنيع, كلها تتأثر مباشرة بسمك الجدار.

3. لماذا سمك الجدار مهم في تصنيع CNC?

سمك الجدار هو واحد من أكثر معلمات التصميم نفوذا في تصنيع CNC.

لا يؤثر فقط على قوة وأداء الجزء ولكن يؤثر أيضًا على اختيار المواد, وقت التصنيع, والتكلفة.

أجزاء رقيقة الجدران, على سبيل المثال, قد تقدم فوائد من حيث الحد من الوزن ولكن يمكن أن يؤدي إلى قضايا مثل:

- انخفاض السلامة الهيكلية: الجدران الرقيقة قد تسبب في حدة قوة الجزء, جعلها عرضة للانحناء أو كسر الحمل.

- زيادة تحديات الآلات: تتطلب الجدران الرقيقة تحكمًا دقيقًا أثناء الآلات لتجنب مشاكل مثل التزييف أو التشويه.

- قيود المواد: قد لا تكون بعض المواد مناسبة للتطبيقات ذات الجدران الرقيقة بسبب خصائصها المتأصلة, مثل هشاشة أو قوة الشد المنخفضة.

4. كيف يؤثر سمك الجدار على اختيار المواد وأداءها?

تلعب المادة المختارة لآلات CNC دورًا حيويًا في تحديد سمك الجدار المثالي.

بعض المواد, مثل الألومنيوم وبعض البوليمرات, أكثر تسامحا وتسمح للجدران الأرق دون المساس بالقوة,

بينما آخرون, مثل الفولاذ المقاوم للصدأ أو التيتانيوم, تتطلب جدران أكثر سمكا للحفاظ على النزاهة الهيكلية.

- الألومنيوم: معروف بخصائصها الخفيفة, يمكن للألومنيوم التعامل مع الجدران الأرق دون فقدان كبير للقوة.

عادة ما تكون سماكة الجدار منخفضة تصل إلى 0.5 ملم قابلة للتحقيق في تصنيع CNC.

- الصلب و الفولاذ المقاوم للصدأ: هذه المواد, بسبب قوتهم, عموما تتطلب جدران أكثر سمكا.

عادة, تحتاج أجزاء من الفولاذ والفولاذ المقاوم للصدأ إلى جدران تتراوح من 1 مم إلى 10 مم لمنع التكسير أو التزييف. - التيتانيوم: التيتانيوم قوي, مادة مقاومة للحرارة شائعة الاستخدام في الفضاء.

لكن, يتطلب جدران أكثر سمكا للقوة الهيكلية. أجزاء التيتانيوم مع سماكة الجدار من 2 مم إلى 10 مم شائع. - البلاستيك والبوليمرات: يمكن للبلاستيك في كثير من الأحيان تحقيق جدران رقيقة جدا, في بعض الأحيان رقيقة مثل 0.5 مم, بسبب مرونتها وسهولة التصنيع.

لكن, يجب أخذ انكماش المواد أثناء التبريد في الاعتبار لضمان سمك ثابت.

5. ما هي الأدوات المستخدمة لقياس سمك الجدار في تصنيع CNC?

يعد القياس الدقيق لسمك الجدار أمرًا بالغ الأهمية في تصنيع CNC لضمان تلبية الأجزاء مواصفات التصميم.

آلة قياس الإحداثيات (سم)

يستخدم CMM مسبارًا لاتخاذ قياسات دقيقة لأبعاد الأجزاء, بما في ذلك سمك الجدار.

يوفر هذا الجهاز دقة استثنائية ويستخدم على نطاق واسع لقطع الغيار عالية الدقة. يمكن أن تقيس الأشكال الهندسية المعقدة والمناطق التي يصعب الوصول إليها بتفاصيل رائعة.

مقياس سماكة الموجات فوق الصوتية

تستخدم هذه الأداة الموجات الصوتية لقياس سمك المواد.

إنه مفيد بشكل خاص لقياس المواد الأكثر سمكًا أو الأجزاء ذات الأشكال الهندسية المعقدة حيث قد لا تكون طرق أخرى ممكنة.

مقاييس سماكة الموجات فوق الصوتية غير مدمرة وتوفر قراءات سريعة, جعلها مثالية لفحص مراقبة الجودة أثناء الإنتاج.

مسح الليزر

تلتقط ماسحات الليزر بيانات ثلاثية الأبعاد من سطح الجزء ويمكن قياس سمك الجدار عبر أقسام مختلفة من الأشكال المعقدة.

وهي مفيدة بشكل خاص لتفتيش الأجزاء ذات التصميمات المعقدة أو تلك التي تتطلب تحليلًا مفصلاً لتغيرات سمك الجدار.

تتيح هذه التكنولوجيا المسح السريع وتوفر معلومات شاملة حول هندسة الجزء.

6. العوامل التي تؤثر على سمك الجدار في تصنيع CNC

تؤثر عدة عوامل على القدرة على تحقيق سمك الجدار المطلوب في تصنيع CNC:

- نوع المادة: كما نوقش, يؤثر نوع المادة بشكل كبير على سمك الجدار القابل للتحقيق.

مواد أكثر ليونة مثل الألومنيوم تسمح بجدران أرق, في حين أن المواد الأكثر صعوبة مثل التيتانيوم تتطلب جدران أكثر سمكا. - قدرات الآلة: دقة آلة CNC هي عامل رئيسي آخر.

يمكن لآلات CNC المتطورة مع أنظمة التحكم المتقدمة تحقيق تحمل أكثر إحكاما, السماح للأرق, سماكة جدار أكثر دقة. - جزء هندسة: الأشكال الهندسية المعقدة ذات المنحنيات أو التصميمات المعقدة يمكن أن تجعل من الصعب الحفاظ على سمك الجدار الموحد.

قد تمثل الأجزاء ذات الزوايا الحادة أو التجاويف العميقة أيضًا تحديات من حيث التوحيد. - الأدوات واختيار القاطع: تلعب أداة القطع الصحيحة دورًا حاسمًا في الحفاظ على سمك الجدار المتسق.

يمكن أن يؤدي اختيار الأداة غير الصحيح إلى تخفيضات غير مستوية أو ارتداء الأدوات, التي يمكن أن تؤثر سلبا على الأبعاد النهائية.

7. سمك الجدار المثالي لآلات CNC

يعد تحقيق سماكة الجدار المثالية في تصنيع CNC توازنًا دقيقًا بين الأداء, قوة, التصنيع, واعتبارات المواد.

لا يؤثر سماكة الجدار للجزء على سلامته الهيكلية فحسب ، بل تؤثر أيضًا على سهولة وفعالية التكلفة لعملية الآلات.

في هذا القسم, سنستكشف الإرشادات العامة لسمك الجدار في تصنيع CNC, المفاضلات بين القوة والوزن,

ودور عناصر التصميم في تعزيز الجدران الأرق.

إرشادات عامة لسمك الجدار

يختلف سمك الجدار المثالي للأجزاء الآلية CNC اعتمادًا على عدة عوامل, بما في ذلك المواد المستخدمة, وظيفة الجزء, وعملية الآلات.

في حين أن توصيات محددة يمكن أن تختلف حسب الصناعة والتطبيق, فيما يلي بعض الإرشادات العامة:

- للألمنيوم والبلاستيك: تتراوح سماكة الجدار عادة من 1 ملم الى 6 مم لمكونات أخف وزنا.

بالنسبة للأجزاء أو الأجزاء غير الحاملة التي تتطلب نسبة جيدة من القوة إلى الوزن, يمكن تحسين سماكة الجدار لتساقط في الطرف السفلي من هذا النطاق. - للصلب والفولاذ المقاوم للصدأ: قد تتطلب أجزاء الآلات من سبائك الصلب جدران أكثر سمكا,

تتراوح عادة من 3 ملم الى 10 مم أو أكثر, خاصة بالنسبة للمكونات المعرضة للأحمال العالية أو الإجهاد. - لتيتانيوم: بسبب قوتها وعالية القابلية للآلات, غالبًا ما تتميز الأجزاء المصنوعة من التيتانيوم بسمك الجدار في نطاق 2 ملم الى 6 مم.

لكن, لمكونات التيتانيوم أكثر تعقيدًا, قد يختلف السماكة اعتمادًا على التطبيق. - لأجزاء رقيقة الجدران: يمكن أن تصل سماكة الجدار إلى رقيقة مثل 0.5 مم للمكونات غير الحاملة مثل الأغلفة أو العبوات.

لكن, تتطلب تصنيع مثل هذه الجدران الرقيقة اهتمامًا دقيقًا بقدرات الماكينة وخصائص المواد لتجنب التشوه أثناء عملية التصنيع.

موازنة القوة والوزن

أحد التحديات الأساسية في تحديد سمك الجدار المثالي هو موازنة الحاجة إلى قوة و وزن.

جدران أرق تقلل من الوزن الكلي للجزء, وهو أمر مهم بشكل خاص في الصناعات مثل الفضاء والسيارات, حيث يمكن أن يؤدي تقليل الوزن إلى تحسين الأداء وكفاءة استهلاك الوقود.

لكن, الجدران الرقيقة المفرطة قد تعرض السلامة الهيكلية للجزء, مما يؤدي إلى فشل محتمل تحت الحمل أو الإجهاد.

للعثور على التوازن الصحيح:

- النظر في متطلبات التحميل: إذا كان الجزء سيتحمل أحمالًا كبيرة, الجدران الأكثر سمكًا ضرورية لضمان المتانة ومنع الفشل.

- تحسين للتعزيز الهيكلي: حتى مع الجدران الأرق, يمكن للتصميم دمج ميزات مثل أضلاع, gussets,

أو الدعم الداخلي لتعزيز الجزء دون إضافة الكثير من المواد. - محاكاة الأداء: يستخدم تحليل العناصر المحدودة (الهيئة الاتحادية للبيئة) لمحاكاة كيف يتصرف الجزء تحت الضغط.

يساعد FEA في تحديد الحد الأدنى لسمك الجدار الذي يحافظ على السلامة الهيكلية مع تقليل استخدام المواد.

الاعتبارات الهيكلية للجدران الرقيقة

عند تصميم أجزاء بجدران رقيقة, يمكن أن تساعد عناصر التصميم الإضافية في الحفاظ على النزاهة الهيكلية.

تضمن هذه الاعتبارات أنه لا يزال بإمكان الجزء أمام مطالب تطبيقه دون المساس بسماكة الجدار المطلوبة:

- الأضلاع و gussets: يمكن أن تؤدي إضافة الأضلاع أو الأضلاع إلى أجزاء رقيقة الجدران إلى تحسين القوة بشكل كبير دون زيادة الوزن بشكل كبير.

يمكن أن تساعد هذه الميزات في توزيع الإجهاد بشكل متساوٍ عبر الجزء, تقليل احتمال التزييف أو الفشل. - شرائح ومتدفقات: يجب تجنب الزوايا الحادة, لأنها تخلق تركيزات الإجهاد التي يمكن أن تؤدي إلى التكسير.

بدلاً من, شرائح (حواف مدورة) أو الشطب (حواف مشطوفة) تساعد في تقليل التوتر وتحسين المتانة الكلية للأجزاء الرقيقة الجدران. - أقسام جوفاء: بالنسبة للأجزاء التي لا تحتاج إلى أن تكون صلبة طوال الوقت, تجويف خارج يمكن أن تقلل أقسام الجزء من الوزن مع الحفاظ على القوة الهيكلية للجزء.

- سمك الجدار المتغير: في بعض الحالات, يمكن تصميم الأجزاء بسمك جدار متغير, حيث تكون الجدران أكثر سمكا في المناطق التي تحمل أكبر قدر من الإجهاد والأرق في المناطق الأقل أهمية.

هذا يساعد على موازنة توفير الوزن مع احتياجات الأداء.

قيود الآلات وحدود سمك الجدار

في حين أن سمك الجدار المثالي يعتمد على التطبيق, من الضروري أيضًا النظر في قدرات الآلات من معدات CNC.

- الحد الأدنى سمك الجدار: يمكن لآلات CNC عادةً التعامل مع الجدران رقيقة مثل 0.5 ملم الى 1 مم, لكن الحد الفعلي يعتمد على المواد وعملية الآلات.

للجدران الرقيقة جدا, قد يحتاج المصنعون إلى استخدام أدوات أو تقنيات خاصة لمنع مشكلات مثل التزييف أو الانحراف. - انحراف الأداة: الجدران الرقيقة أكثر عرضة ل انحراف الأداة أثناء التصنيع, والتي يمكن أن تسبب سمك غير متساو أو سوء السطح الانتهاء.

لتقليل الانحراف, أدوات أقصر, وقد تكون هناك حاجة إلى معدلات تغذية أبطأ. - انكماش المواد: مواد معينة, وخاصة البلاستيك, وبعض المعادن, قد تتقلص لأنها تبرد بعد الآلات.

يمكن أن يؤدي هذا الانكماش إلى اختلافات في سمك الجدار, خاصة بالنسبة للمكونات ذات الجدران الرقيقة.

من الأهمية بمكان حساب ذلك في مرحلة التصميم لضمان بقاء الأبعاد النهائية للجزء في حدود التسامح. - تشويه مرتبط بالحرارة: يمكن أن تكون الأجزاء ذات الجدران الرقيقة أكثر حساسية للحرارة أثناء الآلات, خاصة إذا كان القطع عالي السرعة أو الآلات الثقيلة متورطة.

هذا يمكن أن يؤدي إلى تشويه حراري, تزييفها, أو التغييرات في خصائص المواد. تقنيات التبريد, مثل استخدام المبردات أو انفجارات الهواء, غالبًا ما تستخدم لتخفيف هذه الآثار.

8. تحديات مع تصنيع CNC الجدار الرقيق

في حين أن الأجزاء الرقيقة الجدران توفر فوائد مثل انخفاض الوزن, يأتون مع العديد من التحديات:

- تزييف وتشويه: الجدران الرقيقة أكثر عرضة للتشويه, خاصة خلال دورة الحرارة للآلات.

يعد الحفاظ على درجة حرارة ثابتة ومعدل تبريد ضروريًا لتقليل هذه المشكلات إلى الحد الأدنى. - زيادة تآكل الأداة: الأجزاء الرقيقة ذات الجدران أكثر عرضة للانحناء والانحراف تحت ضغط الأداة, والتي يمكن أن تسرع تآكل الأدوات وتؤثر سلبًا على دقة جزء.

- تعقيد التبريد والتشطيب: تتطلب الجدران الرقيقة إدارة تبريد دقيقة لتجنب التشويه.

بالإضافة إلى ذلك, يمكن أن تكون عمليات التشطيب مثل التلميع أو الطلاء أكثر صعوبة بسبب هشاشة الجزء.

9. أفضل الممارسات لتحقيق سمك الجدار الأمثل

لضمان أفضل النتائج عند العمل بسماكة الجدار في تصنيع CNC, النظر في أفضل الممارسات التالية:

- اعتبارات التصميم: ابدأ بتصميم صلب يفسر خصائص المواد, قيود الآلات, وجزء وظائف. تجنب الجدران الرقيقة المفرطة إلا إذا لزم الأمر.

- تقليل الإجهاد والتشوه: استخدم أقسامًا أكثر سمكًا في المناطق ذات الضغط العالي وتجنب الزوايا الحادة التي يمكن أن تؤدي إلى تركيزات الإجهاد.

فكر في استخدام ميزات التعزيز مثل الأضلاع أو الأضلاع لدعم الأقسام ذات الجدران الرقيقة. - تحسين إعدادات جهاز CNC: ضبط إعدادات الجهاز مثل السرعة, معدل التغذية, ومسار قطع لتقليل الإجهاد الحراري والميكانيكي على الأجزاء الرقيقة الجدران.

- مراقبة الجودة والتفتيش: استخدم أدوات قياس الدقة للتحقق بانتظام سمك الجدار وضمان الاتساق خلال عملية الآلات.

10. كيفية تجنب مشاكل سمك الجدار الشائعة

لتجنب المشكلات الشائعة المتعلقة بسمك الجدار في تصنيع CNC, اتبع هذه الاستراتيجيات:

- تناقضات سمك الجدار: تأكد من أن معايرة الجهاز صحيحة وأن الأدوات حادة لمنع التناقضات. فحوصات الجودة العادية أمر حيوي.

- الحفاظ على السلامة الهيكلية: استخدم ميزات التصميم مثل فيليه, أضلاع, و Gussets لتعزيز الأجزاء الرقيقة الجدران وتوزيع الإجهاد.

- ضبط التحمل: سيؤدي تحديد التحمل المناسبة خلال مرحلة التصميم إلى تقليل خطر الأخطاء الأبعاد وتحسين عملية الآلات الإجمالية.

11. 8 نصائح للتصميم مع الحد الأدنى لسمك الجدار

يتطلب تصميم الأجزاء ذات الجدران الرقيقة لآلات CNC توازنًا دقيقًا في الوظيفة, متانة, وقابلية التصنيع.

يتضمن تحقيق سمك الجدار المثالي تحسين التصميم للقوة مع ضمان إمكانية تصنيع الجزء بكفاءة وفعالية من حيث التكلفة.

هنا 8 نصائح التصميم العملية لمساعدتك في إنشاء أجزاء رقيقة الجدران تلبي متطلباتك:

اختر المادة المناسبة

يعد اختيار المادة المناسبة أمرًا ضروريًا لتحقيق الأجزاء الرقيقة الجدران التي تحافظ على النزاهة الهيكلية.

المواد ذات نسبة عالية من القوة إلى الوزن مثالية للتصميمات الرقيقة الجدران. على سبيل المثال:

- الألومنيوم: مادة خفيفة الوزن ذات قابلية ممتازة ونسبة قوة إلى وزن جيدة, مما يجعلها خيارًا مثاليًا للأجزاء الرقيقة الجدران.

- التيتانيوم: يقدم مقاومة ممتازة وتآكل, على الرغم من أنه قد يكون من الصعب على الآلة من الألومنيوم.

بالإضافة إلى ذلك, النظر في قابلية المادة.

المواد التي يصعب الجهاز, مثل بعض الفولاذ المقاوم للصدأ أو السبائك الصلبة, قد تتطلب جدران أكثر سمكا لمنع التشوه أثناء الآلات.

تحسين سمك الجدار على أساس التطبيق

يعتمد الحد الأدنى لسمك الجدار المطلوب للجزء بشكل كبير على استخدامه المقصود.

بالنسبة للأجزاء التي لا تخضع لأحمال عالية, مثل الأقواس أو العبوات, قد تكون الجدران الأرق مجدية - في بعض الأحيان رقيقة مثل 0.5 مم.

لكن, لمكونات الحمل, الجدران الأكثر سمكًا ضرورية لضمان القوة ومنع الفشل تحت الضغط.

نصيحة: استخدم أدوات المحاكاة أو النماذج الأولية لاختبار سماكات الجدار المختلفة وتقييم كيفية أدائها في ظل ظروف العالم الحقيقي.

هذا يضمن لك تحقيق توازن بين تقليل الوزن والحفاظ على النزاهة الهيكلية الكافية.

تنفيذ ميزات التعزيز

لتعزيز الأجزاء الرقيقة الجدران دون زيادة كبيرة في وزنها, يضيف ميزات التعزيز مثل الأضلاع, gussets, أو حزام داخلي.

تساعد عناصر التصميم هذه على توزيع الإجهاد بشكل متساوٍ عبر الجزء, منع التشوه الموضعي أو الكسر.

- أضلاع: يمكن أن توفر دعمًا إضافيًا لمنع الثناء وتحسين القوة الإجمالية.

- gussets: تعزيزات ثلاثية أو شعرية تمنع التشوه في أقسام رقيقة.

- فيليه/تشامفيرز: إضافة زوايا مدورة أو شطبة لتقليل تركيزات الإجهاد التي قد تسبب شقوق أو فشل في الجدران الرقيقة.

انحراف أداة التحكم

عند تصنيع أجزاء رقيقة الجدران, انحراف الأداة هو مصدر قلق كبير.

مع مرور أدوات القطع عبر المادة, يمكنهم الانحناء تحت الضغط, والتي قد تؤدي إلى عدم وجود سمك الجدار أو مشكلات الانتهاء من السطح.

لتقليل انحراف الأدوات:

- يستخدم أدوات قطع أقصر لتقليل طول الأداة المتراكمة, والتي يمكن أن تزيد من الصلابة.

- ضبط معلمات الآلات مثل معدل التغذية وسرعة القطع لتقليل قوى القطع والمخاطر المرتبطة بانحراف الأدوات.

من خلال تحسين معلمات الآلات, يمكنك التأكد من أن الجزء يحافظ على سمك ثابت وجودة السطح العالية.

تصميم للاستقرار الحراري

الأجزاء ذات الجدران الرقيقة عرضة بشكل خاص التشويه الحراري بسبب تركيز الحرارة في مناطق محددة أثناء الآلات.

يمكن أن تسبب الحرارة المفرطة تزييفًا, خاصة في مواد مثل البلاستيك والمعادن التي تتوسع وتتقلص تحت تقلبات درجة الحرارة.

لمواجهة هذا:

- يعتبر خصائص التمدد الحراري عند اختيار المواد.

- ينفذ استراتيجيات التبريد أثناء التصنيع, مثل استخدام المبردات أو انفجارات الهواء, للحفاظ على دقة الأبعاد ومنع تزييفها في أقسام رقيقة.

هذا يضمن أن الجزء يحافظ على شكله واستقراره أثناء وبعد عملية التصنيع.

استخدم تحليل العناصر المحدودة (الهيئة الاتحادية للبيئة)

تحليل العناصر المحدودة (الهيئة الاتحادية للبيئة) هي أداة قوية لمحاكاة كيف سيتصرف جزء تحت الأحمال والظروف المختلفة.

باستخدام FEA, يمكنك التنبؤ بأداء جزء ذو جدران رقيقة قبل تصحيحه فعليًا.

- محاكاة كيف تؤثر سماكة الجدار المختلفة على أداء الجزء, توزيع الإجهاد, والتشوه.

- اضبط التصميم على أساس نتائج FEA, تحسين سمك الجدار لكل من القوة والتصنيع.

تتيح لك FEA اتخاذ قرارات مستنيرة حول تعديلات التصميم في وقت مبكر من العملية, تقليل خطر حدوث أخطاء مكلفة في الإنتاج.

خطة لإنهاء السطح

بعد الآلات, غالبًا ما تخضع الأجزاء لعمليات التشطيب السطحي مثل الأنود, تصفيح, أو تلميع.

من الضروري حساب السماكة التي تضاف إليها هذه العمليات خلال مرحلة التصميم.

- آثار التشطيب السطحي: بعض طرق التشطيب, مثل أنود أو الطلاء, يمكن إضافة كمية صغيرة من المواد إلى سطح الجزء, زيادة سمكها قليلاً.

تأكد من أن سمك الجدار في الجزء الأخير يبقى ضمن التحمل المقبول بعد تطبيق النهاية.

نصيحة: اختر طرق التشطيب التي تقلل من الإجهاد على أقسام رقيقة الجدران. على سبيل المثال, تجنب التشطيبات التي تتطلب حرارة مفرطة, والتي يمكن أن تشوه المناطق الرقيقة الجدران الرقيقة.

استشارة خبراء الآلات

أخيراً, التعاون دائما مع CNC خبراء الآلات خلال مرحلة التصميم.

يمكن للميكانيكيين CNC توفير رؤى قيمة في اختيار الأدوات, استراتيجيات الآلات, والمشكلات المحتملة مع التصميم الخاص بك.

يمكنهم أيضًا المساعدة في تحسين التصميم الخاص بك للتأكد من أن الجزء قابل للتصنيع بسمك الجدار المطلوب.

- ناقش خيارات الأدوات وتقنيات الآلات التي تقلل من ارتداء الأدوات وانحرافها.

- العمل معًا على اختبار النموذج الأولي لضمان أداء التصميم كما هو متوقع قبل المتابعة إلى الإنتاج على نطاق واسع.

12. خاتمة

يعد تحقيق سمك الجدار المثالي في تصنيع CNC فعلًا دقيقًا متوازنًا.

من خلال فهم العوامل التي تؤثر على سمك الجدار واتباع أفضل الممارسات,

يمكن للمصنعين إنتاج أجزاء تلبي القوة المطلوبة, متانة, ومعايير الأداء.

سواء كان العمل مع الألومنيوم, فُولاَذ, التيتانيوم, أو البلاستيك, يضمن النظر الدقيق في سمك الجدار أجزاء عالية الجودة مع الوظائف المثلى والحد الأدنى من النفايات.

إذا كنت تبحث عن منتجات تصنيع CNC عالية الجودة, إن اختيار DEZE هو القرار الأمثل لاحتياجات التصنيع الخاصة بك.