1. 介绍

“钣金”通常指的是金属原料,大致为 0.2 MM TO 6 毫米 厚度 (行业定义各不相同).

这种规模的焊接是一种平衡行为: 为健全的关节提供足够的能量,同时最大限度地减少失真, 烧穿和冶金损伤.

良好的结果需要适当的流程选择 (点, 弧, 摩擦, 激光, 钎焊), 控制热输入, 正确的接头设计和稳健的检查.

2. 什么是钣金焊接?

钣金焊接 是用于创建结构的一组连接技术, 薄金属材料的功能性或装饰性接头 — 通常来自 约 0.2 毫米至约 6 毫米 工业实践中的厚度.

在这种规模上,目标与重型截面焊接不同: 你必须产生一个健全的关节,同时 最大限度地减少热量输入, 避免烧穿, 控制失真, 并保持表面光洁度 用于最终组装或可见面板.

简洁的定义

钣金焊接是受控的局部能量应用 (热的, 摩擦或冶金) 熔合或冶金结合两个或多个片状部件,使接头满足要求 力量, 疲劳, 腐蚀和装饰 标准, 同时将失真和返工保持在可接受的范围内.

它包括什么 (进程族)

钣金焊接不是一种技术,而是一系列适合材料的方法, 厚度, 接头几何形状和产量:

- 熔焊 - 熔化母体金属并通常添加填料 (例如。, GMAW/MIG, gtaw / turn, 激光, 等离子体).

- 电阻焊 — 通过界面处的电阻产生热量 (例如。, 点焊).

- 固态焊接 — 连接而不熔化 (例如。, 摩擦搅拌焊接 (FSW)).

- 钎焊和锡焊 — 低熔点填充金属的毛细管流动,可在不熔化母材的情况下连接薄构件.

- 机械固化 (铆钉, 咬合) 粘合剂有时与焊接结合使用.

3. 金属板材的常见焊接工艺 - 深入探讨

钣金制造使用一小系列焊接和连接技术来控制热输入, 失真, 外观和周期时间.

气金属电弧焊接 (田 / 我)

GMAW 在连续供给的自耗焊丝电极和工件之间形成电弧.

电弧使保护气体气氛电离, 产生等离子柱,将热能传递到焊丝尖端和工件表面.

金属以由电流决定的离散模式从焊丝转移到熔池, 线径, 电线化学, 气体成分和电弧动力学:

- 短路转移: 熔融尖端短暂接触工件,电流尖峰导致熔滴快速脱离; 每个液滴的能量低, 提供有限的穿透力和最小的热输入——非常适合非常薄的板材.

- 球状转移: 更大, 受重力影响的液滴形成并落下; 这种模式不稳定并会产生飞溅.

- 喷涂转移: 高电流, 细小液滴在电弧上连续传输; 高沉积和深渗透但较高的热输入 (更适合较厚的部分).

- 脉冲喷雾: 受控的峰值和基值电流波形,每个脉冲产生单液滴转移 - 将低平均热量输入与喷雾状液滴分离相结合,在薄到中片材上实现良好的光洁度.

电磁力 (挤压效应) 和表面张力控制液滴的形成和分离.

熔池动力学 (流体流动, 受硫/氧影响的马兰戈尼对流, 和电磁搅拌) 控制珠子形状和稀释度.

保护气体成分影响电弧稳定性, 金属转移模式和渗透 (例如。, CO2 会增加液滴尺寸和飞溅; 氩-氧混合物可在较低电流下稳定喷雾传输).

气钨电弧焊接 (GTAW / 提格)

GTAW 使用 不清楚的钨电气电极 维持稳定的电弧.

电弧被收缩并附着在基底金属上, 通过电离气体传递热量 (等离子体).

由于电极不被消耗, 填充金属 (如果使用) 手动或自动送入熔池.

关键物理方面:

- 弧柱与热量集中: TIG 电弧很窄且非常可控; 电流或割炬角度的微小变化对局部热量输入有直接影响.

- 屏蔽和电弧化学: 惰性气 (通常是氩气) 防止氧化; 用于铝 AC TIG,

交替的极性产生氧化物清洁 (电力) 电极正半周期期间的效应和电极负半周期期间的渗透——这对于打破坚韧的氧化铝皮至关重要. - 热传导和辐射冷却: 因为电极温度较低并且热量流入工件, TIG 产生可预测的熔合区,并对熔池尺寸进行精细控制.

- 起弧和稳定性: 高频或提升启动系统可实现受控电弧引发而不会造成污染; 电极选择 (镀钍的, 含铈的, 稀土化的) 针对不同电流范围定制电子发射和电弧稳定性.

TIG 可实现精确的热控制和最小化熔池湍流, 使其非常适合电弧稳定性和清洁度占主导地位的薄板焊接和装饰焊接.

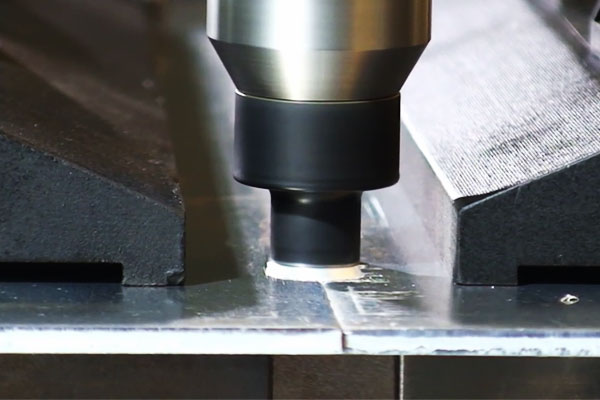

电阻点焊 (RSW)

电阻点焊是一种 焦耳加热过程: 高电流被迫通过接触片叠层,同时压缩电极力保持紧密接触.

接触界面的局部电阻 (以及在较小程度上的体积方块电阻) 迅速将电能转化为热能, 引起局部熔化并形成焊核.

重要的机械要点:

- 接触电阻与体电阻: 初始界面电阻主导加热; 随着材料软化和熔融金属形成, 电阻动态变化——过程控制必须考虑到这种转变.

- 电极力和热量分布: 压缩力挤出氧化物并降低接触电阻; 它还通过限制熔融金属并防止排出来控制熔核几何形状.

- 热扩散和冷却: 电流切断后, 保持时间和电极冷却提取热量并使熔核凝固; 电极冷却 (水冷铜电极) 对于控制熔核尺寸和重复性至关重要.

- 材质及涂层效果: 涂料 (镀锌, 有机涂料) 改变接触电阻并可能蒸发, 影响热定位和电极寿命——必须相应调整时间表.

RSW 从根本上来说是一种电热机械过程,其中电, 热变量和机械变量在毫秒时间尺度上相互作用以产生冶金结合.

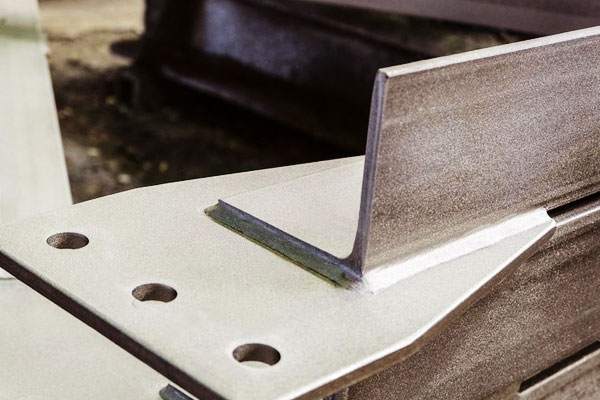

搅拌摩擦焊 (FSW)

搅拌摩擦焊是一个 固态, 热机械连接工艺. 一个旋转的, 成型工具 (肩膀 + 别针) 插入接头并沿其移动.

发挥作用的机制包括:

- 摩擦加热: 旋转肩部和销通过工具与工件界面处的摩擦产生热量, 局部升高温度至可塑性流动但亚熔融状态.

- 物料塑化流动及搅拌: 销钉的几何形状迫使材料从前缘绕着销钉流动并在尾流中固结, 封闭空隙并破坏初始氧化膜——形成细晶动态再结晶“搅拌区”.

- 机械锻造作用: 肩部施加锻造压力, 固结搅拌材料并产生无缺陷的接头,不存在与熔合相关的孔隙率.

- 微观结构演化: 与熔焊相比,严重的塑性变形和动态再结晶可以细化晶粒,并且通常会产生优异的机械性能.

因为 FSW 可以避免熔化, 它消除了凝固缺陷 (例如。, 孔隙率, 热开裂) 并产生低失真; 然而, 成功的焊接需要刚性支撑并仔细控制工具几何形状和工艺运动学.

激光束焊接 (磅) & 混合激光电弧焊

激光焊接以耦合到表面的高度准直光束传输能量, 产生两种主要传导模式:

- 导通方式: 在较低的功率密度下,激光加热表面并通过传导熔化材料; 渗透浅且热影响区 (haz) 是谦虚的.

- 锁孔模式: 在高功率密度下,光束蒸发金属柱,形成充满蒸汽的空腔 (锁孔). 当锁孔持续存在时,锁孔壁处的强烈吸收会导致深度渗透; 反冲压力和锁孔周围的流体动力学控制熔池流动和稳定性.

关键的身体因素包括 吸收 (材料, 表面状况), 反射率 (Al 和 Cu 等高反射金属可减少耦合), 和锁孔稳定性 (对接头装配和污染物的存在敏感).

混合激光电弧焊将激光与电弧结合起来 (通常是MIG) — 电弧改善间隙桥接, 预热接头并提供填充物,同时激光提供深度穿透和狭窄的热影响区.

产生协同作用是因为电弧增加了熔融金属的可用性并降低了对微小间隙的敏感性, 而激光控制穿透并减少失真.

等离子体电弧焊接 (爪子)

PAW 通过迫使等离子气体产生收缩的等离子射流 (氩气, 氢气混合物) 通过钨电极周围的细喷嘴.

收缩提高了气体温度和电离, 产生一个集中的, 高能量密度电弧,可用于:

- 转移模式: 电弧附着在工件上,传热集中; 适合更深的渗透.

- 未转让 (飞行员) 模式: 电极和喷嘴之间维持电弧,用于专门的预热或点火任务.

等离子射流具有更高的能量密度和层流,可产生稳定的穿透力,并且比传统 TIG 具有更好的控制能力;

气体化学 (加氢) 以易受影响的合金中潜在的氢吸收为代价增加热函和渗透力.

因此,喷嘴几何形状和气流控制是电弧形状的关键参数, 熔深和熔池行为.

纯氧燃料, 钎焊和锡焊 (用于薄规格, 非结构性)

这些都是 毛细管和温控连接方法 而不是熔焊:

- 纯氧燃料 (火焰) 焊接/钎焊: 燃烧火焰 (O₂ + 燃气) 提供局部热量.

在钎焊填充合金时 (熔点低于贱金属) 被加热通过毛细作用流入接头间隙而不熔化母材.

火焰化学和助焊剂管理氧化物溶解和润湿. 氧气-燃料焊接 (融合) 熔化母材和填料——由于热量控制粗糙,这对于板材加工来说很少见. - 钎焊: 依赖于 润湿—熔化的填料必须流过并粘附在母材金属表面上, 置换氧化物; 助焊剂或受控气氛去除氧化物并促进润湿.

毛细管作用控制填料分布; 接头间隙至关重要 (典型钎焊间隙 0.05–0.15 mm). - 焊接: 类似于钎焊,但温度较低 (<450 °C); 表面张力和凝固控制电子和照明组件中的接头完整性.

因为贱金属不熔化, 钎焊和钎焊产生的变形最小,非常适合异种金属连接; 成功取决于填料的冶金学, 助焊剂化学和严格的清洁度和间隙控制.

4. 材料考虑因素和可焊性

焊接金属板材同样重要 物质行为 因为它涉及流程选择.

不同的合金对加热的反应截然不同, 浇注, 凝固和冷却:

导热率控制热量的传播方式, 合金化学控制裂纹敏感性和焊后性能, 表面条件控制电弧稳定性和孔隙率.

| 材料组 | 可焊性 (床单) | 典型流程 | 主要关注点 / 效果 | 典型填料 & 屏蔽 |

| 碳钢 / 低合金钢 | 良好 → 有条件 | 田 (短路/脉冲), GTAW, RSW | 高 C 或厚截面上的热影响区硬化; 失真; 如果存在水分/污染物,则会发生氢致冷裂纹 | ER70S-6 (我); 氩气/二氧化碳混合物; 针对更高 CE 钢的预热/后加热 |

| 不锈钢 (奥氏体) | 非常好 | GTAW, 脉冲熔化极气体保护焊, 激光 | 致敏 (碳化物沉淀) 如果过热→腐蚀; 窄热影响区; 失真控制 | ER308L / ER316L (低C填料), 100% ar (提格), 氩气混合物 (我) |

| 不锈钢 (铁素体/马氏体) | 具有挑战性的 | 提格, 带预热的 MIG | 马氏体: HAZ硬化和开裂风险; 铁素体: 谷物生长 & 脆性 | 马氏体: 配套填料 + 焊后回火; 控制预热 (100–300°C) |

铝 & 合金 |

好——过程敏感 | 提格 (交流), 脉冲ME (线轴枪), 激光, FSW | 高热电导率; 顽强的氧化物 (al₂o₃) 需要移除; 某些合金的孔隙率和热裂风险 | 铝填料: ER4043 (和, 流动性好), ER5356 (毫克, 更高的强度); 100% 氩气或氩气/氦气 |

| 铜, 黄铜, 青铜 | 中等 → 特殊处理 | 提格, 激光, 钎焊 (薄的首选) | 极高的电导率 (铜) → 热量损失; 黄铜释放锌烟; 烧穿和蒸发的风险 | 铜: 铜硅填料; 黄铜: 钎料; 氩气保护; 通风良好 |

| 镀锌 / 涂层钢 | 取决于条件 | 带局部焊带的 MIG/TIG, RSW (带控件), 激光+萃取 | 锌蒸发→孔隙率, 飞溅物和有毒烟雾 (金属烟雾热); RSW 电极寿命缩短 | 在焊接区域剥离涂层或使用局部提取; 强制个人防护装备和烟雾控制 |

5. 联合设计, 装配和边缘准备

良好的接头设计可减少热量输入需求并提高质量.

- 搭接接头 常见于板材点焊和 MIG 焊接; 谨防积水或腐蚀坑.

- 对接接头 在薄板上需要出色的边缘处理 (正方形, 缩小差距) 用于激光或TIG. 对于激光,根部间隙通常为 0–0.5 mm; TIG 可以耐受更多.

- 角焊缝: 对于强度和刚度, 限制喉部尺寸以避免烧穿. 典型的圆角腿 1 毫米板材约为 1–2 毫米,但必须小心控制.

- 边缘斜角: 薄板通常不需要; 如果使用, 保持斜角浅,以避免过多的填充物和热量.

- 公差: 用于激光和 FSW, 安装公差很紧 (±0.1毫米或更好). 适用于极薄材料上的 MIG/TIG, 差距 <0.5 mm 很常见,以避免烧穿.

6. 热输入, 失真控制和夹具策略

薄板很容易翘曲——控制策略包括:

- 较低的热量输入: 脉冲焊接, 更高的行驶速度, GMAW 中的短路转移, 脉冲 MIG/TIG.

- 间歇缝合: 焊接有间隙的段以减轻应力; 最终通过填补了空白.

- 平衡焊接顺序: 焊接对称位置和退步技术.

- 坚固的固定装置和大头钉: 全焊接前的夹具和点定位钉可减少移动.

- 散热器和背板: 铜背衬可散热并防止烧穿.

- 预弯/过度控制: 故意预变形,然后在释放后焊接至最终平整.

7. 缺陷, 根本原因及对策

| 缺点 | 症状 | 根本原因 | 对策 |

| 烧穿 | 板材上有孔, 局部熔出 | 热量输入过多, 慢行, 薄片 | 减少电流/热量, 增加行驶速度, 支撑杆, 叠焊 |

| 孔隙率 | 坑 / 焊缝中有气孔 | 污染物, 水分, 屏蔽不良 | 清洁表面, 干线/填料, 提高气体覆盖率, 净化背面 |

| 缺乏融合 | 未融合的脚趾或根部 | 热量输入低, 装修不好 | 增加能量, 降低行驶速度, 正确的关节准备 |

| 破裂 (热/冷) | HAZ 或焊缝中的裂纹 | 高克制, 氢, 快速冷却 | 低H耗材, 预/后加热, 喷丸或应力消除 |

| 飞溅过多 | 飞溅在珠子周围 (我) | 传输模式不正确 / 气体 | 切换到脉冲或短路, 调整气体混合 |

| 底切 | 焊趾处有凹槽 | 电压过高或行驶速度过快 | 降低电压, 慢行, 调整割炬角度 |

| 表面污染 / 变色 | 氧化, 相貌不佳 | 屏蔽不足或污染 | 改善屏蔽, 焊接前清洁 |

| 点焊失败 | 浅或无金块, 驱逐 | 电极力不正确, 当前或时间 | 调整挤压力和当前进度, 更换电极 |

8. 检查, 测试和质量保证

薄板焊接质量规范:

- 视觉检查: 焊缝轮廓, 底切, 溅, 表面不连续性.

- 染料渗透剂 (pt): 灵敏的表面裂纹检测.

- 超声波 (UT): 可以检测较厚板材或多层的表面下缺陷.

- 交叉拉力测试 / 剥离测试: 用于评定点焊强度.

- 机械测试: 拉伸, 弯曲, 和代表性试样的显微硬度测试.

- 尺寸控制: 测量平整度和变形; 用夹具或返工纠正.

- 过程控制文件: WPS, 根据适用标准的 PQR 和焊工资格.

9. 焊接金属板材的实用技巧

开始之前——准备清单

- 识别材料 & 脾气. 确认合金 (例如。, 304L 与 304), 厚度和任何涂层. 如果未知, 样品和测试.

- 清洁关节. 去除油/油脂, 污垢, 氧化皮和重氧化物. 对于铝,机械去除氧化物或依靠 AC TIG 氧化物清洁. 镀锌用, 如果可能的话,从直接焊接区域剥除锌.

- 装配 & 钉. 对于薄板,每隔 25-50 毫米使用一次点焊; 更小的间距 (10–25 毫米) 用于长接缝或薄接缝, 柔性部件. 确保夹具将零件保持平整且对齐.

- 干式填料 & 消耗品. 保持填充焊丝和焊条密封/干燥; 如果规格要求,则烘烤电极.

- 计划热控制. 确定支撑杆的位置, 将使用散热器或叠焊. 准备夹具和热夹.

- 防烟 & PPE. 镀锌局部排气, 黄铜, 防锈的; 需要时佩戴呼吸器. 眼睛, 适合加工的手部和身体防护.

过程 & 参数启发式 (首发规则)

这些都是起点——始终在可重现叠加的优惠券上进行验证, 涂层和夹紧.

田 / 我 (薄钢 0.8–1.5 毫米)

- 金属丝: 0.8 毫米 ER70S-6.

- 转移: 短路≤1.5mm; 脉冲以获得更高的质量.

- 当前的: 60–140A (低起点, 小心增加).

- 电压: 16–22V.

- 行驶速度: 200–600 毫米/分钟.

- 保护气: 75% 氩气/25% CO2 (经济) 或者 98% 氩气/2% O2 (更好的润湿性).

GTAW / 提格 (薄不锈钢 & 铝)

- 防锈的 (1.0 毫米): DCEN 35–90 A; 氩气流量 8–15 L/min.

- 铝 (0.8–2.0 毫米): 60–160 和; 脉冲 & 平衡控制有帮助; 使用火炬启动 (高频或电梯) 保护电极.

- 钨: 1.6–2.4 mm 镧酸盐/铈酸盐,适用于 DC, 交流电用钍或镧.

电阻点焊 (0.8 + 0.8 毫米低碳钢)

- 电极力: 3–6 kN.

- 焊接电流: 7-12 的 (机器 & 电极依赖性).

- 焊接时间: 200–600 毫秒 (取决于电源频率和时间表).

- 维护电极: 定期打扮面孔; 通过破坏性/非破坏性采样监测金块尺寸.

激光焊接 (1.0 毫米不锈钢对接)

- 力量: 1–4 kW 取决于行驶速度.

- 速度: 1对于薄板 –5 m/min.

- 焦点: 0.2–0.6毫米; 确保出色的边缘质量和紧密的装配.

- 反吹扫: 氩气 5–15 L/min 用于不锈钢以防止氧化.

FSW (铝板)

- 工具转速: 800–2000转/分钟; 移动速度 100–500 毫米/分钟 (速度与热量的权衡).

- 使用坚固的背板; 刀具设计对于薄板至关重要,以避免切入缺陷.

控制失真和烧穿

- 使用低热输入方法: 提格, 脉冲ME, 当失真或视觉外观至关重要时,采用激光或 FSW.

- 缝焊/跳焊: 焊缝 10–30 毫米, 跳过 10–30 毫米, 然后返回填补间隙——这限制了局部热量的积聚.

- 平衡顺序: 围绕零件和交替侧面对称焊接. 用于接缝, 短段后退以控制收缩.

- 夹紧 & 后盾: 刚性夹具和铜背衬条可散热并防止烧穿; 牺牲背板对于非常薄的零件非常有效.

- 预弯和过度补偿: 故意稍微扭曲与预测的翘曲相反,以便零件在焊接后放松到规格.

- 使用散热器: 关键区域下的临时铜块或水冷装置可减少热影响区和翘曲.

钉, 固定和对准技巧

- 最小粘性尺寸: 使用小钉子——刚好足以固定零件——然后完成完整焊接. 对于薄板,使用 3-6 毫米的粘性长度.

- 谢谢订购: 放置大头钉以尽量减少间隙; 不要过度粘着,因为过多的粘着等于过度的局部加热.

- 夹具加热: 如果零件经常变形, 考虑主动水冷装置或陶瓷垫来控制热流.

- 快速更换托盘: 用于生产, 设计夹具可保证可重复装配并最大限度地缩短周期时间.

消耗品, 工具 & 维护

- 电极 & 家伙谁: 对于 MIG/TIG,保持导电嘴和喷嘴清洁; 更换磨损的焊嘴——磨损的焊嘴会导致送丝不稳定和电弧不一致.

- 线材选择: 将线材化学成分与基底金属和表面处理相匹配; 保持线轴干燥.

- 电极敷料 (RSW): 修整铜电极以纠正面部几何形状; 磨损的电极减少接触并增加电流需求.

- 割炬角度 & 突出: 保持 MIG 的一致坚持 (典型值约为 10–20 毫米) 和合适的割炬角度 (10–20°) 控制渗透力和焊珠形状.

10. 工艺选择矩阵: 何时使用哪种方法

| 焊接过程 | 板材厚度范围 | 物质适合性 | 关键优势 | 典型的应用 |

|---|---|---|---|---|

| 田 / 我 | 0.8 - 12 毫米 | 碳钢, 不锈钢, 铝 | 快速地, 轻松自动化, 中等热量输入 | 汽车面板, 工业外壳, 结构框架 |

| GTAW / 提格 | 0.5 - 6 毫米 | 不锈钢, 铝, 铜合金 | 精确的, 干净的焊缝, 飞溅最少 | 航天, 高品质组件, 装饰板 |

| 电阻点焊 (RSW) | 0.5 - 3 毫米 | 碳钢, 不锈钢 | 非常快, 可重复的, 最小的失真 | 汽车车身板, 家电制造 |

| 搅拌摩擦焊 (FSW) | 1 - 12 毫米 | 铝, 铜, 镁 | 固态焊缝, 高力量, 低失真 | 飞机机身面板, 船体, 航空航天组件 |

| 激光束焊接 (磅) & 杂交种 | 0.3 - 6 毫米 | 不锈钢, 铝, 高强度钢 | 深度渗透, 低热输入, 高速 | 汽车, 医疗设备, 精密组件 |

| 等离子体电弧焊接 (爪子) | 0.5 - 6 毫米 | 不锈钢, 镍合金, 钛 | 高质量, 受控电弧, 窄热影响区 | 航天, 核, 高性能组成部分 |

| 纯氧燃料, 钎焊, 焊接 | 0.1 - 3 毫米 | 铜, 黄铜, 薄钢, 涂层金属 | 低热量, 加入不同的金属, 最小的失真 | HVAC, 电子产品, 装饰物品 |

11. 结论

成功焊接金属板材需要与材料相匹配的工艺能力, 联合和生产需求.

关键决定是关于 热管理, 关节装配, 和 过程控制. 适用于采用简单搭接接头的大批量生产, 电阻点焊 是最经济的.

用于装饰接缝和修复工作, 提格 是首选. 先进的, 低失真制作, 激光 或者 FSW 可能是正确的选择. 始终使用代表性优惠券进行验证, 控制焊接变量, 并实施检查和质量保证.

常见问题解答

我可以焊接的最薄的板材是多少?

凭借正确的技术 (激光, TIG 或脉冲 MIG), 床单下至 0.3–0.5毫米 可焊接而不会烧穿. 电阻点焊非常适合每片约 0.6 毫米的搭接接头.

如何减少焊接板组件的变形?

最大限度地减少热量输入 (更高的行驶速度, 脉冲模式), 使用平衡的焊接顺序, 坚固的夹具和叠焊. 使用背板和夹子作为散热器.

我可以焊接异种金属吗 (例如。, 钢到铝)?

由于脆性金属间化合物,钢与铝的直接熔焊存在问题. 首选选项是 钎焊, 机械紧固, 或者 固态连接 (摩擦焊接或搅拌摩擦技术) 有过渡层.

镀锌等涂层会防止焊接吗?

涂层使焊接变得复杂: 锌蒸发并会导致孔隙和有毒烟雾. 去除焊接区域的涂层或使用耐受涂层的工艺 (激光提取) 并始终使用排烟装置和个人防护装备.

我什么时候应该选择 FSW 而不是熔焊?

使用 FSW 适用于需要最小变形的铝合金, 优秀的机械性能, 并且没有填充物. FSW 需要沿着接头接近旋转工具.