1. 介绍

热处理t在冶金中发挥着基础作用, 尤其是在钢材淬火方面.

是提高钢材力学性能的关键工艺, 使其适用于广泛的工业应用.

在各种热处理技术中, 马氏体回火是实现强度和韧性理想平衡的关键阶段.

这个过程很重要,因为它将钢从脆性转变为, 硬状态变为更可靠, 更坚韧的材料.

在这个博客中, 我们将深入研究马氏体回火, 解释其意义, 它是如何运作的, 以及为什么它被认为是生产更强大产品的秘诀, 更坚韧的钢.

2. 什么是马氏体?

马氏体是钢快速冷却时形成的一种微观结构, 或淬火, 从高温.

这发生在奥氏体转变过程中 (钢的高温相) 转变为马氏体.

这种转变的结果是高度硬化的, 具有显着强度但韧性有限的脆性材料.

形成过程:

当奥氏体以足够快的速度冷却以捕获钢结构中的碳原子时,就会形成马氏体.

当钢快速冷却至其临界温度以下时,就会发生该过程 (碳钢通常在 727°C 左右).

冷却速度至关重要, 因为较慢的冷却速度会导致其他微观结构, 例如珠光体或贝氏体.

钢中的碳含量也会影响马氏体的形成量, 较高的碳含量导致更多的马氏体.

因此, 碳含量较高的钢可以获得更高的硬度,但也往往更脆.

马氏体的主要特性:

- 高硬度: 马氏体硬度可达 60 HRC (洛氏硬度标尺), 非常适合需要耐磨性的应用.

- 脆性: 尽管其硬度, 马氏体本质上是脆性的. 在高应力或冲击条件下容易破裂或失效,

这就是为什么进一步的热处理(如回火)是必要的. - 力量: 马氏体具有高抗拉强度, 通常超过 1,200 MPA (巨质), 使其适用于强度优先的苛刻应用.

3. 什么是回火?

回火是淬火后进行的热处理工艺. 回火的主要目的是降低马氏体的脆性,同时保持其硬度和强度.

在回火过程中, 将钢重新加热至较低温度,然后以受控速率冷却.

这有助于将马氏体的微观结构改变为回火马氏体, 在不显着牺牲硬度的情况下提供更高的韧性.

回火的目的:

回火的目的是调整淬火马氏体的内应力和显微组织.

它分解了一些导致脆性的富碳相,同时保持了钢的大部分高拉伸强度.

这样做, 回火可确保钢材变得更可靠且不易开裂, 特别是在压力下.

4. 马氏体回火工艺

回火涉及的步骤:

回火涉及三个关键步骤: 加热, 保持, 和冷却. 这是它的工作原理:

- 加热: 将淬火马氏体加热到特定的回火温度.

例如, 加热至 300°C 可以优化中碳钢的韧性和强度. - 保持: 将钢在回火温度下保持一定时间.

通常, 保持时间范围为 30 分钟到几个小时, 取决于所需的属性. - 冷却: 持有期结束后, 钢以受控的速率冷却, 通常在空气或油中, 以防止快速冷却, 这可能会导致不必要的转换.

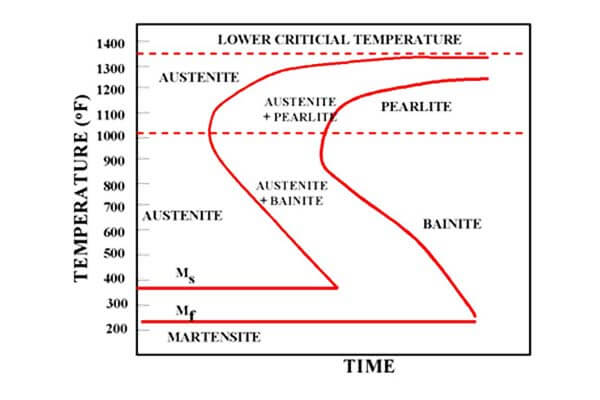

时间温度转变 (TT) 图表:

TTT 图说明了钢的相变如何取决于温度和时间.

它有助于确定马氏体转变为其他微观结构(如回火马氏体)的确切条件.

通过理解TTT图, 制造商可以控制回火过程以实现特定的机械性能.

回火时间和温度的影响:

- 回火时间短 通常会导致钢材硬度的变化有限,

尽管 更长的回火时间 在较高温度下可以显着提高韧性,但会牺牲一些硬度. - 温度也起着至关重要的作用. 在较低的回火温度下, 硬度仍然很高,但脆性仅略有降低.

另一方面, 在较高的回火温度下, 硬度有更大的降低, 但材料变得更加坚韧和更有弹性.

5. 马氏体回火的类型

低温回火 (150–250°C):

在此温度范围内, 主要重点是消除淬火过程中快速冷却引起的内应力.

钢变得稍微坚韧,同时保持大部分硬度, 使其适用于不会受到剧烈冲击的零件.

中温的回火 (300–450°C):

该回火范围优化了硬度和强度,同时提高了延展性和韧性.

通常用于通用工具钢和需要强度和韧性平衡的结构部件.

高温回火 (500–650°C):

高温回火使马氏体转变为回火马氏体, 显着降低脆性.

该工艺提供卓越的韧性,是承受极端应力的部件的理想选择, 例如在汽车和航空航天应用中.

6. 马氏体回火的好处

马氏体回火具有多项显着优势,可提高钢部件的性能和使用寿命.

通过回火仔细调整马氏体的性能, 制造商可以实现硬度和韧性之间的最佳平衡,

使其适用于各种要求苛刻的应用.

增强韧性

马氏体回火最显着的好处之一是韧性的提高.

淬火后, 马氏体非常硬,但也很脆, 这使得它在压力或冲击下容易破裂.

回火可降低这种脆性, 使钢能够吸收更多的能量并在具有挑战性的条件下抵抗断裂.

例如, 回火马氏体可以表现出 30-50% 与未经回火的同类产品相比,冲击韧性有所提高.

这使得它适用于耐冲击的应用, 振动, 或突然的负载变化至关重要.

平衡的硬度和延展性

马氏体回火允许制造商微调钢的硬度和延展性.

虽然单独淬火会产生非常硬但脆的钢, 回火有助于在这两种相互冲突的特性之间取得平衡.

结果是材料保留了显着的硬度, 使其耐磨, 同时还具有足够的延展性,可以在应力下变形而不是开裂.

回火马氏体通常可达到以下范围的硬度水平: 45 到 60 HRC (洛氏硬度标尺),

使其成为高强度应用的理想选择, 例如工具和机械零件, 而又不牺牲太多的灵活性.

降低脆性

回火显着降低了淬火马氏体固有的脆性.

高碳马氏体相, 虽然很难, 在高应力条件下容易发生故障, 例如冲击或疲劳.

通过控制回火温度和时间, 制造商可以调整钢的微观结构

减少内应力并防止形成未回火马氏体等脆性相.

这使得材料更加可靠,在苛刻的环境中表现更好, 降低因破裂或断裂而导致灾难性故障的风险.

改善耐磨性

回火提高钢材的耐磨性, 尤其是与其他表面处理结合使用时.

通过马氏体形成获得的硬度对于涉及磨料接触或摩擦的应用至关重要, 例如切削工具, 齿轮, 和工业机械.

然而, 淬火马氏体的脆性限制了其实际应用.

回火可降低脆性,同时保持高硬度, 从而在不牺牲韧性的情况下提高耐磨性.

例如, 调质工具钢可承受切削过程中的反复磨损, 钻孔, 或研磨应用, 延长其使用寿命并减少频繁更换的需要.

提高尺寸稳定性

因为回火可降低材料内的内应力, 它有助于提高钢部件的尺寸稳定性.

淬火时, 钢的快速冷却会引起翘曲, 失真, 或因热收缩不均匀而开裂.

回火可以最大限度地减少这些问题, 确保最终组件保持其预期的形状和尺寸.

这在精密工程中尤为重要, 需要高尺寸精度的地方, 例如在模具制造中, 死亡, 或航空航天零件.

增强的疲劳抗性

回火通过降低马氏体的脆性并提高其承受循环载荷的能力来提高抗疲劳性.

暴露于重复装载和卸载的部件, 例如悬架弹簧, 汽车组件, 和涡轮刀片,

受益于回火钢吸收应力而不会过早失效的能力.

通过调整回火工艺, 工程师可以实现强度和延展性的理想结合,从而在波动负载下提供长期的耐用性.

7. 马氏体回火的应用

马氏体回火在提高各行业钢部件的性能方面发挥着关键作用.

通过调整马氏体钢的硬度和韧性, 回火使其能够满足高应力的特定要求, 高磨损环境.

工具钢

马氏体回火最常见的应用之一是生产 工具钢, 设计坚固, 耐用的, 且耐磨损.

马氏体工具钢常用于制造切削工具, 死亡, 模具, 以及其他需要硬度和韧性相结合的精密仪器.

- 切割工具: 钻头等工具, 水龙头, 铣刀依靠马氏体转变所赋予的硬度来保持锋利度和精度.

对这些钢进行回火可以提高抗碎裂和开裂的能力, 即使在高速切削条件下. - 模具: 在汽车和制造业等行业, 模具需要承受高压和高温而不退化.

回火马氏体钢增强了其在这些极端条件下抵抗变形的能力,

确保模具能够生产出一致的产品, 长期生产的高质量零件.

汽车组件

马氏体回火广泛应用于汽车行业,用于生产必须承受极端机械应力的部件, 穿, 以及长时间疲劳.

一些关键的 汽车 受益于回火的零件包括:

- 齿轮: 汽车齿轮需要既坚硬又坚韧,才能承受恒定的应力, 摩擦, 和旋转力.

回火马氏体钢提供强度和耐磨性的理想组合, 防止过早失效,同时确保可靠, 持久的性能. - 曲轴和连杆: 曲轴和连杆承受高循环载荷

即使在发动机的高速条件下也必须保持其形状和强度.

回火马氏体钢可提高这些关键部件的抗疲劳性能, 延长其使用寿命并保持发动机可靠性. - 悬架零件: 减震器支架等组件, 控制臂, 和支架经历重复加载, 振动, 和冲击力.

回火提供了必要的韧性,以防止疲劳裂纹并随着时间的推移保持其完整性.

航天

在 航天, 用于结构部件的材料必须表现出卓越的强度, 耐用性, 和抗压能力.

马氏体回火是关键部件实现这些性能的关键工艺.

- 飞机起落架: 起落架必须吸收着陆和滑行时的冲击载荷, 经常处于高压力条件下.

回火马氏体钢确保起落架保持强度,同时抗磨损和抗裂. - 发动机组件: 涡轮叶片等部件, 压缩机叶片,

喷气发动机的其他高性能部件暴露在极端条件下, 包括高温和快速机械应力.

回火马氏体钢增强了其承受这些条件的能力,同时提供更高的抗疲劳性和耐用性.

工业机械和设备

马氏体回火对于提高各种工业机械设备的性能和寿命起着至关重要的作用.

承受持续摩擦的部件, 影响, 和机械应力需要特殊处理,以确保它们随着时间的推移保持可靠.

- 泵和阀: 工业泵和阀门通常由马氏体钢制成

承受液体和气体的腐蚀作用, 以及频繁操作带来的机械应力.

回火增强其韧性和耐磨性, 确保它们在高压和高温下有效发挥作用. - 齿轮箱和轴承: 在重型机械中, 变速箱和轴承对于传递运动和动力至关重要.

回火马氏体钢确保这些部件保持耐用, 耐磨损, 并能够承受高负载, 从而减少维护成本和停机时间. - 切割和压制设备: 切割所用设备, 紧迫,

或冲压金属部件在承受极端压力的同时必须保持锋利的边缘或精确的表面.

回火马氏体钢可确保这些工具随着时间的推移保持其强度和尺寸精度, 即使在恶劣的工作条件下.

重型设备和建筑

在采矿等行业, 建造, 和挖掘, 重型设备的耐用性对于最佳性能至关重要.

马氏体回火确保这些机器的钢部件能够抵抗高水平的磨损和机械应力.

- 挖掘机斗齿和刀片: 挖掘机的斗齿和刀片, 推土机, 和其他重型机械不断受到岩石和土壤的磨损.

回火可提高这些部件的耐磨性, 使它们能够更长时间地保持其有效性,而不会过度磨损或失效. - 破碎机配件: 采矿和建筑行业使用的破碎机依靠经过回火的马氏体钢来抵抗破碎操作过程中产生的磨蚀力.

回火马氏体确保零件在整个破碎过程中保持耐用和功能, 提高生产率并减少停机时间.

消费产品

马氏体回火也适用于某些需要强度和耐用性的消费品的制造, 例如:

- 厨刀和工具: 高品质的刀剪通常由回火马氏体钢制成

确保它们保持锋利的边缘,同时保持抗碎裂和开裂的能力. - 运动器材: 高性能运动器材, 比如自行车, 滑雪杖, 和工具, 也受益于马氏体回火.

该工艺增强了这些产品的韧性和抗疲劳性, 即使在极端条件下也能可靠.

8. 影响马氏体回火过程的因素

回火温度

回火温度显着影响钢的显微组织和机械性能.

通常, 回火温度范围在 300 和700°C, 允许拉伸强度发展 1700 和 800 MPA.

较高的回火温度通常会导致韧性增加但硬度降低.

回火时间

回火过程的持续时间也起着至关重要的作用. 较长的回火时间可以

导致马氏体更完全分解并形成更细的碳化物, 可以提高韧性.

然而, 时间过长可能会导致过度回火, 硬度降低并可能形成不良相的地方.

碳含量

钢中的碳含量影响回火过程.

较高的碳含量通常会导致淬火后硬度较高,但也会使钢在回火过程中更容易脆化.

碳原子影响碳化物的析出, 这会影响强化机制.

合金元素

铬等合金元素, 钼, 钒, 镍对回火过程有显着影响.

它们可以延迟马氏体的分解并影响马氏体的类型, 形状, 尺寸, 碳化物析出物及分布.

例如, 钼和钒可以形成非常稳定的碳化物,有助于回火过程中的二次硬化.

回火后冷却速度

钢回火后的冷却速度会影响其最终性能.

快速冷却可能会阻止残余奥氏体完全转变为马氏体,

而缓慢冷却可能会实现微观结构的最大转变和稳定.

初始微观结构

回火前的起始微观结构会影响结果.

例如, 贝氏体或残余奥氏体与马氏体的存在可以改变钢的回火行为和最终性能.

应力状态和事先处理

先前加工步骤产生的任何残余应力 (比如淬火) 会影响钢材对回火的反应.

这些应力会影响回火过程中发生的扩散过程和相变.

回火时的气氛

回火时的气氛也很重要. 受控气氛可以防止氧化和脱碳,

这两者都会降低表面性能并降低回火过程的有效性

9. 淬火对比. 其他热处理方法

- 淬火和回火: 虽然这两个过程都涉及加热和冷却, 淬火提供了一种更受控制的方法, 减少破裂和变形的风险.

- 氮碳共渗: 通过向钢表面引入氮和碳来提高耐磨性的表面处理工艺,

通常与回火一起使用以提高表面硬度. - 化石: 涉及在低碳钢表面添加碳以提高硬度, 通常随后进行回火以增强韧性.

10. 马氏体回火标准

马氏体回火过程受多项行业标准管辖:

- ASTM A252: 为碳钢和合金钢的热处理操作提供指南.

- ISO 6508: 涵盖工具钢的热处理操作.

- 在 10065: 规定了非合金钢热处理的要求.

- 日标G 4101: 制定建筑钢材热处理操作标准.

11. 结论

马氏体回火是脆性转变的重要过程, 硬质马氏体转变为更坚韧的马氏体, 更可靠的材料,同时保持显着的强度.

通过仔细控制回火温度和时间, 制造商可以微调硬度, 韧性,

钢材的耐磨性满足汽车等行业的需求, 航天, 和制造业.

是否增强耐磨性, 改善韧性, 或平衡强度和延展性,

马氏体回火仍然是生产在充满挑战的环境中表现出色的高性能钢部件的基本工艺.

如果您正在寻找高品质的定制产品, 选择 这 是您制造需求的完美决定.