1. 介绍

退火是一个 热处理 旨在修改材料的物理和有时化学特性的过程, 从而提高其可行性.

历史上, 早期的冶金学家使用退火来锻造后软金属, 随着时间的流逝,

该过程已演变为一种用于汽车等不同行业的复杂技术, 航天, 电子产品, 和制造业.

尤其, 退火不仅可以增强延展性并减少残余应力,还可以完善晶粒结构, 导致可加工性和整体性能的提高.

在当今的竞争性工业格局中, 掌握退火对于优化材料性能至关重要.

本文研究了科学的退火, 过程, 设计, 经济的, 环境的, 和面向未来的观点, 确保对其在现代材料工程中的作用有整体理解.

2. 退火的基础

定义和目的

以其核心, 退火涉及将材料加热到特定温度, 持有设定的时期, 然后以受控速率冷却.

此过程为材料微观结构中原子所需的能量提供了迁移和重新排列的能量.

最后, 脱位和内部应力减少, 和新, 无应变晶粒形成, 恢复延展性并降低硬度.

关键目标包括:

- 增强延展性: 允许金属更容易形成或加工.

- 缓解残余应力: 防止最终产品的翘曲和破裂.

- 精炼谷物结构: 优化微观结构以改善机械性能.

热力学和动力学原理

退火在基本热力学和动力学原理上运行. 当金属加热时, 它的原子获得动能并开始迁移.

这种迁移通过消除错位和缺陷来减少整体自由能.

例如, 在钢中, 该过程可以将坚硬的马氏体转变为更易延展的铁素铁矿混合物.

数据表明,适当的退火可以降低硬度 30%, 从而显着提高可加工性.

而且, 退火过程中相变的动力学由温度和时间控制.

通过平衡加热速率来优化该过程, 浸泡时间, 和冷却速率以实现所需的微观结构转化而无需谷物生长.

3. 退火类型

退火过程差异很大, 每个旨在实现特定材料特性.

通过调整加热和冷却周期, 制造商可以优化用于不同应用的金属性能.

以下, 我们详细说明退火的主要类型, 突出他们的目标, 过程, 和典型的应用.

全退火

目的: 恢复最大延展性并降低铁质合金的硬度, 尤其是催眠类钢.

过程:

- 温度: 提升到 850–950°C (例如。, 925AISI的°C 1020 钢) 充分化材料.

- 保持时间: 维护 1–4小时 确保相变均匀.

- 冷却: 缓慢冷却 (20–50°C/h) 在炉子或隔热盒中促进粗粒形成.

申请: - 汽车: 锻炼组件 (例如。, 底盘零件) 可增强的形成性.

- 制造业: 用于锻造和加工操作的预处理.

数据: 通过 40–50% (例如。, 从 250 HBW到 120 HBW) 并提高延性性 25–30%的伸长率 (ASTM E8/E9).

压力缓解退火

目的: 消除加工中的残留应力, 焊接, 或寒冷的工作.

过程:

- 温度: 500–650°C (例如。, 600铝合金的°C, 520不锈钢°C).

- 保持时间: 1-2小时 在温度下.

- 冷却: 气冷或冷却到环境温度.

申请: - 航天: 焊接飞机框架 (例如。, 波音 787 机身关节) 防止失真.

- 油 & 气体: 管道和压力容器 (例如。, API 5L X65钢).

数据: 减少残余应力 30–50%, 最小化失真风险 (ASME锅炉 & 压力容器代码).

球体化退火

目的: 将碳化物转换为球形颗粒,以增强高碳钢的可加固性和韧性.

过程:

- 温度: 700–750°C (低于较低的临界温度).

- 保持时间: 10–24小时 用于碳化物球体化.

- 冷却: 慢炉冷却以避免重新形成层状结构.

申请: - 工具: 高速钢 (例如。, M2工具钢) 用于钻头和模具.

- 汽车: 弹簧钢 (例如。, Sae 5160) 用于悬架组件.

数据: 成就 90% 球体化效率, 减少加工时间 20–30% (ASM手册, 体积 4).

等温退火

目的: 通过控制相变的复杂几何形状中的失真最小.

过程:

- 温度: 900–950°C (高于临界温度) 用于奥氏体化.

- 中间保持: 700–750°C 为了 2–4小时 启用珠光体形成.

申请: - 航天: 涡轮刀片 (例如。, inconel 718) 需要维稳定性.

- 活力: 核反应堆成分 (例如。, 锆合金).

数据: 通过 到 80% 与传统退火相比 (材料处理技术杂志, 2021).

标准化

目的: 精炼谷物结构,以改善碳和合金钢的韧性和强度.

过程:

- 温度: 200高于上部临界温度的–300°C (例如。, 950°C 4140 钢).

- 冷却: 气冷至环境温度.

申请: - 建造: 结构钢梁 (例如。, ASTM A36).

- 机械: 齿轮轴 (例如。, Sae 4140) 用于平衡的强度和延展性.

数据: 成就 细粒度的微观结构 拉伸强度的 600–800 MPA (ISO 630:2018).

解决方案退火

目的: 将合金元素溶解成不锈钢和镍基合金中的均匀的奥氏体基质.

过程:

- 温度: 1,050–1,150°C 为了完整的奥氏体化.

- 淬火: 在水或油中快速冷却以防止相分解.

申请: - 医疗的: 植入级奥氏体不锈钢 (例如。, ASTM F138).

- 化学: 热交换器 (例如。, 316L不锈钢).

数据: 确保 99.9% 相位均匀性, 耐腐蚀至关重要 (出生于MR0175/ISO 15156).

再结晶退火

目的: 通过形成无应变谷物来软化冷工作的金属.

过程:

- 温度: 450–650°C (例如。, 550°C用于铝, 400铜的°C).

- 保持时间: 1–3小时 允许重结晶.

申请: - 电子产品: 铜线 (例如。, 变压器绕组 100% IAC电导率).

- 包装: 铝罐 (例如。, aa 3003 合金).

数据: 恢复电导率 95–100%IACS 在铜中 (国际退火铜标准).

亚临界退火

目的: 降低低碳钢的硬度而没有相变.

过程:

- 温度: 600–700°C (低于较低的临界温度).

- 保持时间: 1-2小时 缓解残余应力.

申请: - 汽车: 冷碳钢 (例如。, Sae 1008) 用于汽车面板.

- 硬件: 弹簧钢 (例如。, Sae 1050) 对于最小的失真.

数据: 成就 HBW硬度减少20-25% (ASTM A370).

过程退火

目的: 中间冷工作后,金属中的延展性恢复.

过程:

- 温度: 200–400°C (例如。, 300°C用于黄铜, 250不锈钢°C).

- 冷却: 气冷或炉冷却.

申请: - 电子产品: 铜PCB跟踪 (例如。, 5G天线成分).

- HVAC: 铜管 (例如。, ASTM B280).

数据: 增强表现性 30–40%, 使弯曲半径更紧密 (铜开发协会).

明亮的退火

目的: 防止高纯度应用中的氧化和脱氧.

过程:

- 气氛: 氢 (h₂) 或惰性气体 (n₂/on) 在 ≤10ppm氧.

- 温度: 800–1,000°C (例如。, 900不锈钢条的°C).

申请: - 航天: 钛合金 (例如。, ti-6al-4V) 用于涡轮刀片.

- 汽车: 不锈钢排气系统 (例如。, inconel 625).

数据: 成就 99.9% 表面纯度, 耐腐蚀至关重要 (SAE J1708).

闪光退火

目的: 局部性能增强的快速表面修饰.

过程:

- 热源: 高强度火焰或激光器 (例如。, 1,200°C峰值温度).

- 保持时间: 秒 到毫秒以精确的表面硬化.

申请: - 制造业: 齿轮齿 (例如。, 案例固定 8620 钢).

数据: 增加表面硬度 50–70% (例如。, 从 30 HRC到 50 HRC) (表面工程杂志).

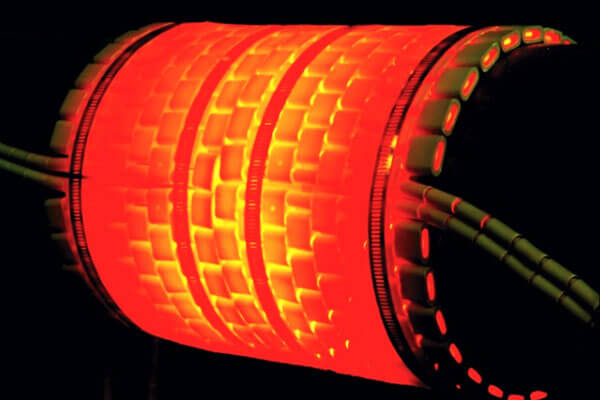

连续退火

目的: 用于汽车和建筑中的金属钣金的高体积处理.

过程:

- 线速度: 10–50 m/i 有控制的气氛 (例如。, 减少气体).

- 区域: 加热, 浸泡, 冷却, 和盘绕.

申请: - 汽车: 钢制车身面板 (例如。, 1,000-特斯拉模型y的吨新闻线).

- 建造: 锌涂层的屋顶纸 (例如。, gi 0.5mm).

数据: 过程 10–2000万吨 每年的钢, 将废料率降低 15–20% (世界钢铁协会).

4. 退火过程和技术

退火过程由三个主要阶段组成: 加热, 浸泡, 和冷却.

每个阶段都经过仔细控制以实现所需的材料特性, 确保微观结构转换的统一性和一致性.

存在各种退火技术, 针对不同材料和工业应用量身定制.

预停机准备

退火之前, 正确的准备确保最佳结果. 这包括:

✔ 材料清洁 & 检查:

- 去除表面污染物 (氧化物, 润滑脂, 规模) 这可能会影响传热.

- 进行微结构分析以确定现有缺陷.

✔ 预处理方法:

- 腌制: 在热处理前使用酸性溶液清洁金属表面.

- 机械抛光: 去除氧化层以增强均匀加热.

例子:

在航空业, 钛成分进行严格的预洗,以防止在真空炉中退火期间氧化.

加热阶段

加热阶段逐渐将材料的温度提高到目标退火范围. 适当的控制可防止热冲击和失真.

关键因素:

炉选择:

- 批处理炉: 用于大规模的钢和铝板工业退火.

- 连续炉: 高速生产线的理想选择.

- 真空炉: 防止氧化并确保航空航天和电子行业的高纯度.

典型的加热温度范围:

- 钢:600–900°C 取决于合金类型.

- 铜:300–500°C 用于软化和缓解压力.

- 铝:350–450°C 优化谷物结构.

加热率的考虑:

- 加热缓慢: 减少热梯度并防止破裂.

- 快速加热: 在某些应用中用于提高效率,同时避免谷物变厚.

案例研究:

对于不锈钢医疗植入物, 真空退火 800–950°C 最小化氧化,同时改善耐腐蚀性.

浸泡阶段 (保持目标温度)

浸泡确保温度均匀分布, 允许金属的内部结构完全转换.

影响浸泡时间的因素:

🕒 物质厚度 & 作品:

- 较厚的材料需要更长的浸泡时间才能均匀渗透.

🕒 微观结构改进目标:

- 减轻压力退火, 浸泡可能会持续 1-2小时.

- 全部退火, 材料可能需要 几个小时 实现完整的重结晶.

例子:

在扩散退火的高碳钢, 保持 1050–1200°C 为了 10–20小时 消除隔离并增强同质性.

冷却阶段

冷却阶段确定最终的微观结构和机械性能. 不同的冷却方法影响硬度, 谷物结构, 和压力缓解.

冷却技术 & 他们的影响:

炉冷却 (缓慢冷却):

- 材料逐渐冷却时保留在炉子中.

- 产生具有最大延展性的软微结构.

- 用于 全退火 钢和铸铁.

空气冷却 (中等冷却):

- 降低硬度,同时保持适中的力量.

- 常见 压力缓解退火 焊接结构.

淬火 (快速冷却):

- 用于 等温退火 将奥斯丁岩转化为较软的微观结构.

- 涉及在油中冷却, 水, 或以受控速率空气.

控制 - 大气冷却:

- 惰性气 (氩气, 氮) 防止氧化和变色.

- 在高精度行业中必不可少的 半导体和航空航天.

比较冷却方法:

| 冷却方法 | 冷却速率 | 对材料的影响 | 常见应用 |

|---|---|---|---|

| 炉冷却 | 非常慢 | 最大延展性, 粗粒 | 钢的全部退火 |

| 空气冷却 | 缓和 | 均衡的强度和延性 | 压力缓解退火 |

| 水/石油淬火 | 快速地 | 精细的微观结构, 更高的硬度 | 等温退火 |

| 受控的气氛 | 多变的 | 无氧化表面 | 航天 & 电子产品 |

5. 退火对材料特性的影响

退火显着影响材料的内部结构和性能, 使其成为冶金和材料科学的关键过程.

通过仔细控制加热, 浸泡, 和冷却阶段, 它增强了延展性, 减少硬度, 完善谷物结构, 并改善电气和热性能.

本节以结构化和详细的方式探索这些效果.

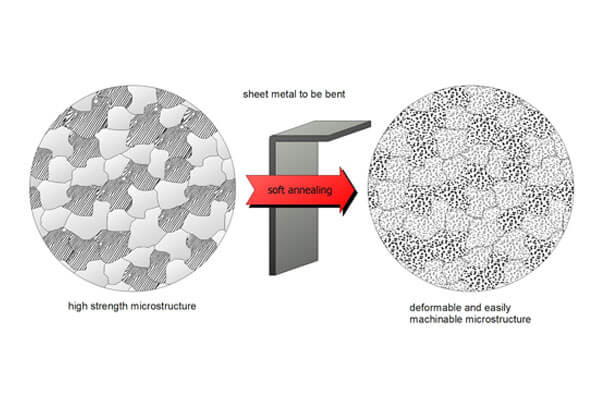

微观结构转换

退火通过三种关键机制改变材料的内部结构:

- 再结晶: 新的, 无应变晶粒形成, 替换变形的, 恢复延展性并减少工作硬化.

- 谷物生长: 延长的浸泡时间使谷物得以生长, 平衡力量和灵活性.

- 相变: 相组合的变化发生, 例如马氏体转化为铁矿和钢铁, 优化强度和延展性.

例子:

冷钢钢可以体验到 30% 减少硬度 退火后, 显着改善其可操作性.

机械性能增强

退火以多种方式增强金属的机械性能:

延展性增加 & 韧性

- 金属变得不那么脆弱, 降低骨折的风险.

- 一些材料显示 20-30% 伸长率的增加 退火后断裂.

残余应力减少

- 减轻焊接引起的内部压力, 铸件, 和寒冷的工作.

- 降低了翘曲的可能性, 破裂, 和过早失败.

优化的硬度

- 软化材料以更容易加工, 弯曲, 和形成.

- 钢制硬度可能会降低 30-40%, 降低工具磨损和制造成本.

对可加工性的影响 & 形成性

退火通过软金属改善可加工性, 使它们更容易剪切, 钻头, 和形状.

减少工具磨损: 较低的硬度延长工具寿命并降低维护成本.

更容易形成: 金属变得更加灵活, 允许更深的绘画和更复杂的形状.

更好的表面饰面: 加工后的微观结构更平滑,从而提高了表面质量.

电气 & 热能增强

退火完善了晶格结构, 减少缺陷并提高电导率.

⚡ 较高的电导率:

- 消除晶界障碍, 改善电子流.

- 铜可以实现 10-15% 电导率增加 退火后.

🔥 改善导热率:

- 在热交换器等应用中可以更好地散热.

- 高性能电子和航空航天组件必不可少的.

行业使用:

半导体制造商依靠薄膜退火来增强硅晶片电导率并最大程度地减少缺陷.

6. 退火的优势和缺点

优势

- 恢复延展性:

退火逆转工作硬化, 使金属更容易形成和机器. - 缓解残余应力:

通过消除内部压力, 退火降低了翘曲和破裂的风险. - 提高可加工性:

软化, 统一的微观结构提高了削减效率并延长工具寿命. - 优化电导率:

恢复的晶体结构可以改善电气和磁性特性. - 可自定义的谷物结构:

量身定制过程参数以达到所需的晶粒尺寸和相位分布, 直接影响机械性能.

缺点

- 时间密集型:

退火过程可能需要几个小时才能结束 24 小时, 这可能会减慢生产周期. - 高能消耗:

受控加热和冷却所需的能量可能很重要, 影响运营成本. - 过程灵敏度:

实现最佳结果需要精确控制温度, 时间, 和冷却率. - 过度退缩的风险:

如果无法正确管理,过度谷物生长可能会导致材料强度降低.

7. 退火的申请

退火是一个多功能的热处理过程, 使材料能够实现最佳的机械, 热的, 和电性能.

以下是对其在关键领域的关键作用的深入探索:

航空业

- 目的: 增强力量, 降低脆性, 并消除轻质合金中的残余应力.

- 材料:

-

- 钛合金 (例如。, ti-6al-4V): 退火改善了涡轮叶片和机身的延展性和抗疲劳性.

- 基于镍的超级合金 (例如。, inconel 718): 用于喷气发动机组件, 退火确保高温性能的均匀微观结构.

汽车制造

- 目的: 优化形成性, 硬度, 和质量生产成分的耐腐蚀性.

- 材料:

-

- 高强度钢 (HSS): 退火软化用于冲压汽车车身面板的HSS (例如。, 特斯拉型号的超高强度钢).

- 不锈钢: 退火改善排气系统和燃油箱中的可焊性.

电子和半导体

- 目的: 优化半导体特性并提高电导率.

- 材料:

-

- 硅晶片: 退火去除缺陷并增强微芯片制造的结晶质量 (例如。, 英特尔的3D XPoint内存).

- 铜互连: 退火增加了印刷电路板中的电导率 (PCB) 和接线.

- 高级技术:

-

- 快速热退火 (RTA): 用于半导体制造以最大程度地减少热预算.

建筑和基础设施

- 目的: 提高耐用性, 耐腐蚀性, 和大规模项目的可加工性.

- 材料:

-

- 铜管: 退火确保管道系统中的柔韧性和耐腐蚀性 (例如。, 在绿色建筑物中退火铜管).

- 铝合金: 退火铝用于建筑外墙和窗框,以增强形成性.

- 例子: Burj Khalifa使用退火的铝制覆层轻巧, 耐腐蚀的外部.

能源部门

- 目的: 在极端环境中增强材料性能.

- 申请:

-

- 核反应堆: 退火锆合金 (例如。, 锆石-4) 用于燃油杆抵抗辐射引起的封闭.

- 太阳能电池板: 退火硅细胞提高光伏效率 (例如。, 第一个太阳能的薄膜模块).

- 风力涡轮机: 叶片的退火钢和复合材料承受环状应力和疲劳.

医疗设备

- 目的: 实现生物相容性, 灵活性, 和灭菌耐受性.

- 材料:

-

- 不锈钢: 退火为手术器械 (例如。, 手术刀和镊子) 平衡硬度和灵活性.

- 钛植入物: 退火减少表面缺陷并改善髋关节置换的生物相容性.

消费品和珠宝

- 目的: 提高复杂设计和表面饰面的锻造性.

- 材料:

-

- 黄金和银: 退火软金属用于珠宝制造 (例如。, 蒂法尼 & Co.的手工作品).

- 铜炊具: 退火铜改善了热传导率和形成性,均匀分布.

新兴申请

- 增材制造 (3D打印):

-

- 退火3D打印金属 (例如。, inconel) 消除内部应力并改善机械性能.

- 氢燃料电池:

-

- 燃料电池膜中的催化剂的退火铂 - 团合金.

- 灵活的电子设备:

-

- 将石墨烯和聚合物退火用于可穿戴传感器和柔性显示器.

行业标准和合规性

- 国际ASTM:

-

- ASTM A262用于退火不锈钢的腐蚀测试.

- 钛合金的ASTM F138 (ti-6al-4V) 在医疗设备中.

- ISO标准:

-

- ISO 679 用于退火铜和铜合金.

8. 结论

退火是一个转化的热处理过程,从根本上增强了金属和合金的机械和物理性能.

通过受控的加热和冷却, 退火恢复延展性, 减少内部应力, 并完善微观结构, 从而提高可加工性和性能.

本文提供了全面的, 退火的多维分析, 涵盖其科学原则, 过程技术, 物质影响, 工业应用, 和未来趋势.

在精确工程和可持续性至关重要的时代, 退火技术的进步,

例如数字过程控制, 替代加热方法, 和环保实践 - 旨在进一步优化材料性能并降低环境影响.

随着行业继续创新和发展, 掌握退火过程对于确保产品质量仍然至关重要, 运营效率, 和在全球市场的长期竞争力.