1. Вступ

Теплова обробкавідіграє фундаментальну роль у металургії, особливо якщо мова йде про загартування сталі.

Це ключовий процес, який використовується для покращення механічних властивостей сталі, що робить його придатним для широкого спектру промислових застосувань.

Серед різних способів термічної обробки, мартенситний відпуск є вирішальним етапом у досягненні ідеального балансу міцності та міцності.

Цей процес є фундаментальним, оскільки він перетворює сталь з крихкої, жорсткий стан у більш надійний, більш жорсткий матеріал.

У цьому блозі, ми глибоко зануримося в мартенситний відпуск, пояснюючи його значення, як це працює, і чому це вважається секретом створення сильніших, більш міцна сталь.

2. Що таке мартенсит?

Мартенсит — це мікроструктура, яка утворюється в сталі при її швидкому охолодженні, або гасять, від високої температури.

Це відбувається при перетворенні аустеніту (високотемпературна фаза сталі) в мартенсит.

Результатом цього перетворення є висока твердість, крихкий матеріал з надзвичайною міцністю, але обмеженою в'язкістю.

Процес формування:

Мартенсит утворюється, коли аустеніт охолоджується зі швидкістю, достатньою для захоплення атомів вуглецю в структурі сталі.

Процес відбувається, коли сталь швидко охолоджується нижче критичної температури (зазвичай близько 727°C для вуглецевих сталей).

Швидкість охолодження є критичною, оскільки нижча швидкість охолодження може призвести до появи інших мікроструктур, такі як перліт або бейніт.

Вміст вуглецю в сталі також впливає на те, скільки мартенситу може утворитися, з більшим вмістом вуглецю, що призводить до більшої кількості мартенситу.

Як результат, сталі з вищим вмістом вуглецю можуть досягти вищої твердості, але також мають тенденцію бути більш крихкими.

Основні характеристики мартенситу:

- Висока твердість: Мартенсит може досягати рівнів твердості до 60 HRC (Шкала твердості по Роквеллу), який ідеально підходить для застосувань, що вимагають зносостійкості.

- Крихкість: Незважаючи на свою твердість, Мартенсит за своєю природою крихкий. Він схильний до розтріскування або руйнування в умовах сильного навантаження або удару,

тому необхідна подальша термічна обробка, наприклад відпуск. - Міцність: Мартенсит має високу міцність на розрив, часто перевищує 1,200 MPA (мегапаскалі), що робить його придатним для вимогливих застосувань, де міцність є пріоритетом.

3. Що таке загартовування?

Гартування - це процес термічної обробки, що застосовується після загартування. Основною метою відпустки є зменшення крихкості мартенситу при збереженні його твердості та міцності.

Під час гартування, сталь повторно нагрівається до нижчої температури, а потім охолоджується з контрольованою швидкістю.

Це допомагає змінити мікроструктуру мартенситу на загартований мартенсит, який забезпечує покращену міцність без значної втрати твердості.

Мета загартування:

Метою відпуску є регулювання внутрішніх напруг і мікроструктури загартованого мартенситу.

Він руйнує деякі багаті вуглецем фази, які сприяють крихкості, зберігаючи при цьому високу міцність сталі на розрив..

Роблячи так, загартування гарантує, що сталь стає більш надійною і менш схильною до розтріскування, особливо під стресом.

4. Процес відпустки мартенситу

Етапи загартування:

Загартування включає три ключові етапи: опалення, проведення, і охолодження. Ось як це працює:

- Нагрівання: Загартований мартенсит нагрівають до певної температури відпустки.

Наприклад, нагрівання до 300°C може оптимізувати ударну в'язкість і міцність середньовуглецевих сталей. - Холдинг: Сталь деякий час витримують при температурі відпуску.

Типово, час утримання коливається від 30 хвилин до кількох годин, в залежності від бажаних властивостей. - Охолодження: Після періоду витримки, сталь охолоджується з контрольованою швидкістю, зазвичай в повітрі або маслі, щоб запобігти швидкому охолодженню, які можуть спричинити небажані трансформації.

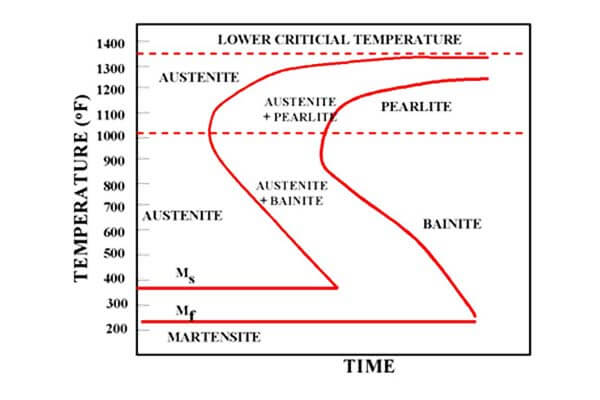

Час-Температура-Трансформація (ТТТ) Діаграма:

Діаграма TTT ілюструє, як фазове перетворення сталі залежить від температури та часу.

Це допомагає визначити точні умови, за яких мартенсит перетворюватиметься в інші мікроструктури, такі як загартований мартенсит.

Розуміючи діаграму TTT, виробники можуть контролювати процес відпустки для досягнення певних механічних властивостей.

Вплив часу і температури загартування:

- Короткі терміни гарту зазвичай призводять до обмежених змін твердості сталі,

в той час більший час загартування при більш високих температурах дозволяють значно покращити міцність, але за рахунок деякої твердості. - Температура також відіграє вирішальну роль. При більш низьких температурах відпуску, твердість залишається високою, але крихкість лише трохи зменшується.

З іншого боку, при більш високих температурах відпуску, спостерігається більше зниження твердості, але матеріал стає значно міцнішим і пружнішим.

5. Види мартенситного відпустки

Низькотемпературний загартування (150–250°C):

При цьому діапазоні температур, головним завданням є зняття внутрішніх напруг, спричинених швидким охолодженням під час загартування.

Сталь стає трохи міцнішою, зберігаючи більшу частину своєї твердості, що робить його придатним для деталей, які не зазнають сильних ударів.

Середньотемпературний загартування (300–450°C):

Цей діапазон відпустки оптимізує твердість і міцність, одночасно покращуючи пластичність і міцність.

Він зазвичай використовується для інструментальних сталей загального призначення та конструкційних компонентів, які потребують балансу міцності та в’язкості..

Високотемпературний загартування (500–650°C):

Високотемпературний відпуск перетворює мартенсит у відпущений мартенсит, що значно зменшує крихкість.

Цей процес забезпечує чудову міцність і ідеально підходить для компонентів, що піддаються екстремальним навантаженням, наприклад, в автомобільній та аерокосмічній промисловості.

6. Переваги мартенситного відпуску

Мартенситний відпуск забезпечує кілька значних переваг, які підвищують продуктивність і довговічність сталевих компонентів.

Ретельно регулюючи властивості мартенситу шляхом відпустки, виробники можуть досягти оптимального балансу між твердістю та міцністю,

що робить його придатним для широкого спектру вимогливих застосувань.

Підвищена міцність

Однією з найбільш помітних переваг мартенситного відпуску є підвищення міцності.

Після гасіння, мартенсит надзвичайно твердий, але також дуже крихкий, що робить його схильним до розтріскування під напругою або ударом.

Гартування зменшує цю крихкість, дозволяючи сталі поглинати більше енергії та протистояти руйнуванню в складних умовах.

Наприклад, загартований мартенсит може демонструвати a 30-50% покращення ударної в'язкості порівняно з невідпущеним аналогом.

Це робить його придатним для застосувань із стійкістю до ударів, вібрації, або раптові зміни навантаження критичні.

Збалансована твердість і пластичність

Мартенситний відпуск дозволяє виробникам точно регулювати твердість і пластичність сталі.

У той час як лише загартування призводить до дуже твердої, але крихкої сталі, загартування допомагає знайти баланс між цими двома суперечливими властивостями.

В результаті виходить матеріал, який зберігає значну твердість, роблячи його зносостійким, а також має достатню пластичність, щоб деформуватися під напругою, а не розтріскуватися.

Загартований мартенсит зазвичай досягає рівнів твердості в діапазоні від 45 до 60 HRC (Шкала твердості по Роквеллу),

що робить його ідеальним для застосування з високою міцністю, такі як інструменти та частини машин, не жертвуючи гнучкістю.

Зменшена крихкість

Відпуск значно зменшує крихкість, притаманну загартованому мартенситу.

Високовуглецева мартенситна фаза, хоча важко, сприйнятливий до поломки в умовах високого стресу, наприклад удар або втома.

Контролюючи температуру і час гартування, виробники можуть регулювати мікроструктуру сталі

зменшити внутрішні напруги та запобігти утворенню крихких фаз, таких як невідпущений мартенсит.

Це призводить до більш надійного матеріалу, який краще працює в складних умовах, зниження ризику катастрофічної поломки через розтріскування або поломку.

Покращена зносостійкість

Загартування підвищує зносостійкість сталі, особливо в поєднанні з іншими обробками поверхні.

Твердість, досягнута через утворення мартенситу, має вирішальне значення для застосувань, які включають абразивний контакт або тертя, наприклад ріжучі інструменти, шестерні, та промислова техніка.

Однак, крихкість загартованого мартенситу може обмежити його практичне використання.

Гартування зменшує крихкість, зберігаючи при цьому високий рівень твердості, тим самим покращуючи зносостійкість без шкоди для міцності.

Наприклад, загартована інструментальна сталь може витримувати багаторазове зношування під час різання, свердління, або шліфувальні програми, подовження терміну служби та зменшення потреби в частій заміні.

Підвищена стабільність розмірів

Оскільки загартування зменшує внутрішні напруги в матеріалі, це допомагає покращити стабільність розмірів сталевих компонентів.

Під час гасіння, швидке охолодження сталі може спричинити викривлення, спотворення, або розтріскування внаслідок нерівномірного теплового стиснення.

Загартування мінімізує ці проблеми, забезпечення того, щоб кінцевий компонент зберігав заплановану форму та розмір.

Це особливо важливо в точному машинобудуванні, де потрібна висока точність розмірів, наприклад, у виробництві форм, штамп, або аерокосмічних частин.

Підвищена стійкість до втоми

Загартування підвищує стійкість до втоми, зменшуючи крихкість мартенситу та покращуючи його здатність витримувати циклічні навантаження.

Компоненти, що піддаються багаторазовому завантаженню та розвантаженню, наприклад пружини підвіски, Автомобільні компоненти, і лопатки турбіни,

отримати вигоду від здатності загартованої сталі поглинати напруги без передчасного руйнування.

Шляхом регулювання процесу гартування, інженери можуть досягти ідеального поєднання міцності та пластичності, що забезпечує тривалу довговічність під час коливань навантажень.

7. Застосування мартенситного відпуску

Мартенситний відпуск відіграє вирішальну роль у підвищенні продуктивності сталевих компонентів, які використовуються в багатьох галузях промисловості..

Шляхом регулювання твердості і в'язкості мартенситної сталі, загартування дозволяє задовольнити специфічні вимоги високого стресу, середовища з високим зносом.

Інструментальні сталі

Одним із найпоширеніших застосувань мартенситного відпуску є виробництво інструментальні сталі, які розроблені, щоб бути міцними, довговічний, і стійкий до зношування.

Мартенситні інструментальні сталі часто використовують для виготовлення ріжучих інструментів, штамп, форми, та інші прецизійні інструменти, які потребують поєднання твердості та міцності.

- Руточні інструменти: Такі інструменти, як свердла, крани, і фрези покладаються на твердість, яку надає мартенситне перетворення, щоб підтримувати гостроту та точність.

Загартування цих сталей дозволяє підвищити стійкість до сколів і розтріскування, навіть за умов високошвидкісного різання. - Прес-форми та штампи: У таких галузях, як автомобілебудування та виробництво, прес-форми та матриці повинні витримувати високий тиск і температури без погіршення якості.

Загартована мартенситна сталь підвищує її здатність протистояти деформації за таких екстремальних умов,

гарантуючи, що прес-форми можуть виробляти послідовність, високоякісні деталі протягом тривалого виробництва.

Автомобільні компоненти

Мартенситний відпуск широко використовується в автомобільній промисловості для виробництва компонентів, які повинні витримувати екстремальні механічні навантаження, носити, і втома протягом тривалого часу.

Деякі з ключових автомобільний частини, які отримують переваги від загартування, включають:

- Шестерні: Автомобільні механізми повинні бути жорсткими та міцними, щоб витримувати постійні навантаження, тертя, і обертальні сили.

Загартована мартенситна сталь забезпечує ідеальне поєднання міцності та зносостійкості, запобігання передчасному виходу з ладу, одночасно забезпечуючи надійність, довготривала продуктивність. - Колінчасті вали та шатуни: Колінчасті вали і шатуни піддаються високим циклічним навантаженням

і повинні зберігати свою форму та міцність навіть за умов високої швидкості двигуна.

Гартована мартенситна сталь покращує стійкість до втоми цих критичних компонентів, подовження терміну служби та збереження надійності двигуна. - Деталі підвіски: Такі компоненти, як кріплення амортизаторів, контрольні зброї, і кронштейни відчувають повторне навантаження, вібрація, і сили удару.

Загартування забезпечує необхідну міцність, щоб запобігти втомному розтріскуванню та зберегти їх цілісність з часом.

Аерокосмічний

У аерокосмічний, матеріали, що використовуються для конструктивних компонентів, повинні мати високу міцність, міцність, і стресостійкість.

Мартенситний відпуск є ключовим процесом для досягнення цих властивостей у критичних компонентах.

- Шасі літака: Шасі повинні сприймати ударні навантаження при посадці і рулінні, часто в умовах сильного стресу.

Загартована мартенситна сталь забезпечує стійкість шасі до зносу та розтріскування. - Компоненти двигуна: Такі компоненти, як турбінні лопаті, лопатки компресора,

та інші високопродуктивні частини реактивних двигунів піддаються екстремальним умовам, включаючи високі температури та швидке механічне навантаження.

Загартована мартенситна сталь покращує їхню здатність протистояти цим умовам, пропонуючи покращену стійкість до втоми та довговічність.

Промислові машини та обладнання

Мартенситний відпуск відіграє життєво важливу роль у покращенні продуктивності та довговічності різних промислових машин та обладнання.

Компоненти, що піддаються постійному тертю, вплив, і механічні навантаження вимагають спеціального лікування, щоб вони залишалися надійними протягом тривалого часу.

- Насоси та клапани: Промислові насоси та клапани часто виготовляються з мартенситної сталі

витримувати корозійну дію рідин і газів, а також механічні навантаження, викликані частою експлуатацією.

Загартування підвищує їх міцність і зносостійкість, забезпечуючи їх ефективну роботу під високим тиском і температурами. - Коробки передач і підшипники: У важкій техніці, коробки передач і підшипники необхідні для передачі руху та потужності.

Загартована мартенситна сталь забезпечує довговічність цих компонентів, стійкий до зношування, і здатні витримувати високі навантаження, тим самим зменшуючи витрати на обслуговування та простої. - Різальне та пресове обладнання: Обладнання, що використовується для різання, натискання,

або штампування металевих компонентів повинні зберігати гострий край або точну поверхню, витримуючи екстремальний тиск.

Загартована мартенситна сталь гарантує, що ці інструменти з часом зберігають свою міцність і точність розмірів, навіть у важких умовах експлуатації.

Важке обладнання та будівництво

У таких галузях, як видобуток, будівництво, і розкопки, довговічність важкого обладнання має вирішальне значення для оптимальної роботи.

Мартенситний відпуск гарантує, що сталеві компоненти цих машин можуть протистояти високому рівню зношування та механічних навантажень.

- Зуби та лопаті екскаватора: Зуби та лопаті екскаваторів, бульдозери, та інша важка техніка піддається постійному стиранню від каміння та ґрунту.

Загартування підвищує зносостійкість цих компонентів, дозволяючи їм зберігати свою ефективність протягом більш тривалих періодів без надмірного зносу або поломки. - Частини дробарки: Дробарки, які використовуються в гірничодобувній та будівельній промисловості, покладаються на мартенситну сталь, яка була загартована, щоб протистояти абразивним силам, що виникають під час операцій дроблення..

Загартований мартенсит гарантує, що деталі залишаються міцними та функціональними протягом усього процесу дроблення, підвищення продуктивності та скорочення часу простою.

Споживчі товари

Мартенситний відпуск також застосовується у виробництві деяких споживчих товарів, де потрібна міцність і довговічність, наприклад:

- Кухонні ножі та інструменти: Високоякісні ножі та ножиці часто виготовляють із загартованої мартенситної сталі

щоб гарантувати, що вони зберігають гострий край, залишаючись стійким до сколів і розтріскування. - Спортивне обладнання: Високоефективне спортивне обладнання, наприклад, велосипеди, лижні палиці, та інструменти, також виграє від мартенситного відпуску.

Цей процес підвищує міцність і стійкість до втоми цих виробів, що робить їх надійними навіть в екстремальних умовах.

8. Фактори, що впливають на процес мартенситного відпуску

Температура загартування

Температура, при якій відбувається відпуск, істотно впливає на результуючу мікроструктуру і механічні властивості сталі.

Типово, температура відпустки коливається між 300 і 700°C, дозволяючи розвивати міцність на розрив між ними 1700 і 800 MPA.

Більш високі температури відпуску зазвичай призводять до підвищення міцності, але до зниження твердості.

Час загартування

Тривалість процесу гарту також відіграє вирішальну роль. Довший час загартування може

призводять до більш повного розкладання мартенситу й утворення більш дрібних карбідів, що може покращити міцність.

Однак, надмірно тривалий час може призвести до перезагартування, де твердість знижується і можуть утворюватися небажані фази.

Вміст вуглецю

Вміст вуглецю в сталі впливає на процес відпустки.

Вищі рівні вуглецю зазвичай призводять до вищої твердості після загартування, але також можуть зробити сталь більш сприйнятливою до крихкості під час відпустки.

Атоми вуглецю впливають на випадання карбідів, що впливає на механізми зміцнення.

Легуючі елементи

Легуючі елементи, такі як хром, молібден, ванадій, і нікель мають значний вплив на процес відпустки.

Вони можуть затримувати розкладання мартенситу та впливати на тип, форму, розмір, і розподілу карбідних виділень.

Наприклад, молібден і ванадій можуть утворювати дуже стабільні карбіди, які сприяють вторинному зміцненню під час відпустки.

Швидкість охолодження після відпуску

Швидкість, з якою сталь охолоджується після відпустки, може вплинути на її кінцеві властивості.

Швидке охолодження може перешкодити повному перетворенню залишкового аустеніту в мартенсит,

тоді як повільне охолодження може дозволити максимальну трансформацію та стабілізацію мікроструктури.

Початкова мікроструктура

Початкова мікроструктура перед відпуском може вплинути на результат.

Наприклад, наявність бейніту або залишкового аустеніту поряд з мартенситом може змінити поведінку відпуску та кінцеві властивості сталі.

Напружений стан і попередня обробка

Будь-які залишкові напруги від попередніх етапів обробки (такі як загартування) може вплинути на те, як сталь реагує на відпуск.

Ці напруги можуть впливати на процеси дифузії та фазові перетворення, що відбуваються під час відпустки.

Атмосфера під час загартування

Важливе значення може мати і атмосфера, в якій відбувається загартування. Контрольована атмосфера може запобігти окисленню та зневуглецюванню,

обидва вони можуть погіршити властивості поверхні та знизити ефективність процесу відпустки

9. Martempering vs. Інші методи термічної обробки

- Загартування і відпуск: Хоча обидва процеси включають нагрівання та охолодження, martempering забезпечує більш контрольований підхід, що знижує ризик розтріскування та деформації.

- Нітроцементація: Процес обробки поверхні, який підвищує зносостійкість шляхом введення азоту та вуглецю в поверхню сталі,

часто використовується разом із відпуском для підвищення твердості поверхні. - Карбюризація: Включає додавання вуглецю до поверхні низьковуглецевих сталей для підвищення твердості, часто супроводжується відпуском для підвищення міцності.

10. Стандарти для гартування

Декілька галузевих стандартів регулюють процес мартерингу:

- ASTM A252: Дає вказівки щодо виконання операцій термічної обробки вуглецевих і легованих сталей.

- ISO 6508: Охоплює операції термічної обробки інструментальних сталей.

- У 10065: Визначає вимоги до термічної обробки нелегованих сталей.

- JIS G 4101: Встановлює стандарти на операції термічної обробки конструкційних сталей.

11. Висновок

Мартенситний відпуск є важливим процесом, який перетворює крихкість, твердий мартенсит у більш жорсткий, більш надійний матеріал при збереженні значної міцності.

Ретельно контролюючи температуру і час гарту, виробники можуть точно налаштувати твердість, міцність,

і зносостійкість сталі для задоволення потреб таких галузей, як автомобільна, аерокосмічний, і виробництво.

Будь то підвищення зносостійкості, Поліпшення міцності, або баланс між міцністю та пластичністю,

мартенситний відпуск продовжує залишатися основним процесом у виробництві високоефективних сталевих компонентів, які перевершують роботу в складних умовах.

Якщо ви шукаєте високоякісні продукти на замовлення, вибір Це є ідеальним рішенням для ваших виробничих потреб.