Виробництво корпусу є основним етапом точного лиття нержавіючої сталі (інвестиційне кастинг), безпосередньо визначають точність розмірів, якість поверхні, і структурна цілісність кінцевого компонента.

На відміну від звичайного піщаного лиття, прецизійне лиття з нержавіючої сталі вимагає надзвичайно жорстких допусків, стабільна геометрія форми при підвищених температурах, і постійна міцність оболонки під час заливки та затвердіння металу.

Серед усіх факторів впливу, таких як усадка сплаву, поведінка твердіння, і термічної деформації система керамічної оболонки відіграє вирішальну роль.

Ця стаття містить всебічний і технічно обґрунтований аналіз того, як виготовляються оболонки для точного литва з нержавіючої сталі., з особливим акцентом на трьох домінуючих промислових маршрутах: раковини з водного скла, оболонки кремнеземного золю, і гібридні оболонкові системи.

1. Роль керамічної оболонки в точному литті

У нержавіюча сталь точне кастинг, з керамічна оболонка служить як a цвіль і а структурна опорна система, визначення точності розмірів остаточної виливки, якість поверхні, і структурна цілісність.

Його роль можна проаналізувати з кількох технічних точок зору:

Розмірне відтворення

Оболонка повинна точно відтворювати геометрію воскового візерунка, включаючи дрібні деталі, такі як скруглення, дірки, нитки, і тонкі стінки.

Будь-яка усадка або деформація в оболонці безпосередньо призводить до помилок у розмірах остаточного лиття.

Термічна стабільність

Нержавіюча сталь розливається при високих температурах (≈1550–1650°C). Оболонка повинна зберігатися механічна міцність і жорсткість під час нагрівання та заповнення металом. Недостатній термічний опір може призвести до викривлення, розтріскування, або колапс цвілі.

Контрольована теплопередача

Оболонка виконує роль a тепловий бар'єр, контроль швидкості охолодження металу.

Забезпечується правильний теплообмін рівномірне застигання, зменшує внутрішні напруги, і зводить до мінімуму такі дефекти, як пористість або гарячі розриви.

Газова проникність

Під час заливки, уловлені гази має вийти через оболонку, щоб запобігти газовій пористості.

Добре сконструйовані оболонки збалансовують щільність і проникність, щоб забезпечити вентиляцію газу без шкоди для міцності форми.

Усунення дефектів

Керамічна оболонка запобігає поширеним дефектам лиття:

- Зменшення утворення піщані включення

- Мінімізація окислення на межі метал–форма

- Обмеження шорсткість поверхні і нерівномірності усадки

2. Три основні процеси виготовлення оболонки для точного лиття з нержавіючої сталі

Залежно від типу використовуваного сполучного, Процеси виготовлення оболонки для точного лиття з нержавіючої сталі класифікуються на три категорії, кожен з різними технічними характеристиками, якісне виконання, і економічні переваги.

2.1 Процес виготовлення скляної раковини

З процес водяного скла це найбільш широко використовувана технологія виготовлення корпусів у точному литті нержавіючої сталі, характеризується низькою вартістю і простотою експлуатації.

Основні принципи:

Силікат натрію (склянка для води) служить сполучною речовиною, в суміші з вогнетривким піском (кремнеземний пісок, цирконовий пісок) для утворення покриття.

Хлористий амоній (NH₄Cl) або в якості затверджувача використовується сульфат амонію; затверджувач реагує з рідким склом, утворюючи гель кремнієвої кислоти, який твердне та зв’язує вогнетривкий пісок для формування оболонки.

Характеристики процесу:

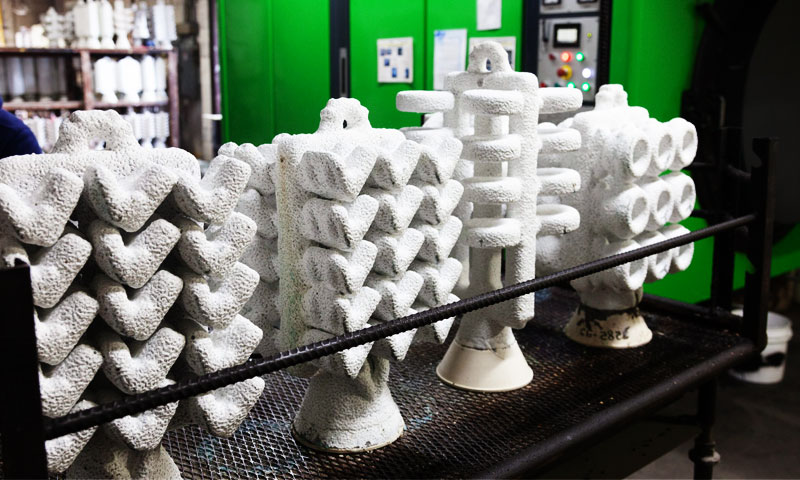

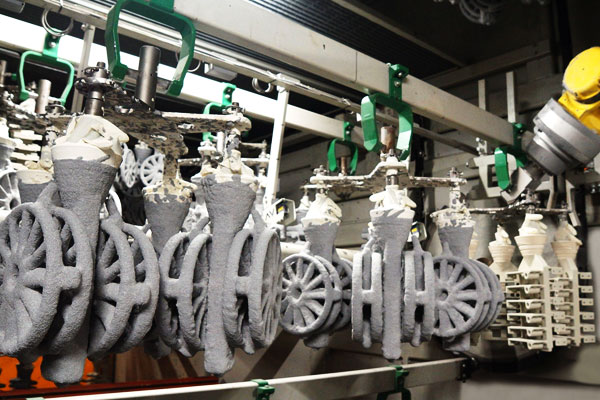

Оболонка формується шляхом 3-5 шарів покриття та шліфування, загальною товщиною 5–8 мм.

Після нанесення кожного шару, шкаралупу занурюють у затверджувач на 1–2 хв, потім сушать на повітрі протягом 2-4 годин при кімнатній температурі.

Виконання & Плюси і мінуси якості

Переваги: Низька вартість сировини (скло для води є 1/3 ціна золю кремнезему); простий процес, відсутність необхідності в спеціальному сушильному обладнанні;

висока ефективність виробництва, підходить для масового виробництва виливків середньої точності.

Обмеження: Порівняно з оболонками кремнеземного золю, оболонки з рідкого скла зберігають залишковий силікат натрію, що призводить до зниження високотемпературної міцності (≤15 МПа при 1000 ℃ порівняно з. золь кремнезему ≥25 МПа) і погана стійкість до деформації.

Виготовлені виливки мають шорстку поверхню (Ra 12,5–25 мкм), із загальними дефектами, такими як включення піску та усадкова пористість; точність розмірів відносно низька (допуск ±0,15–0,3 мм).

Застосовні сценарії:

Загальні прецизійні виливки з нержавіючої сталі з низькими вимогами до обробки поверхні та точності, наприклад звичайні частини машин, апаратні аксесуари, і компоненти трубопроводів низького тиску.

Більшість малих і середніх ливарних виробництв віддають перевагу цьому процесу для контролю витрат.

2.2 Процес виготовлення оболонки з кремнеземного золю

З кремнеземний процес це високоякісна технологія виготовлення оболонки, розроблена для високоякісних точних відливок з нержавіючої сталі, відомий чудовою точністю розмірів і якістю поверхні.

Основні принципи:

Колоїдний кремнезем (золь кремнезему, розмір частинок 10–20 нм) виконує роль сполучного, з вогнетривким піском (цирконовий пісок високої чистоти, плавлений кварцевий пісок) як сукупність.

На відміну від водяного скла, золь кремнезему не потребує хімічних затверджувачів; він твердне шляхом дегідратації та конденсації в середовищі постійної температури та вологості.

Характеристики процесу:

Оболонка потребує 5-7 шарів покриття та шліфування, загальна товщина 7–10 мм. Кожен шар потрібно сушити при постійній температурі (20–25℃) і постійна вологість (40–60%) камері протягом 8–12 годин.

Процес сушіння є критичним: повільний, рівномірне висихання забезпечує формування шкаралупи щільною, однорідна структура без тріщин.

Виконання & Плюси і мінуси якості

Переваги: Оболонка золю кремнезему має високу чистоту (відсутність залишкових лужних речовин) і відмінні високотемпературні характеристики:

високотемпературна міцність ≥25 МПа при 1000 ℃, хороша стійкість до термічних ударів, і мінімальна лінійна зміна (≤0,15%) під час нагрівання та охолодження.

Виливки мають високу точність розмірів (допуск ±0,05–0,1 мм) і гладкі поверхні (Ra 3,2–6,3 мкм),

майже без дефектів піщаних включень; внутрішня структура щільна, відповідність вимогам додатків високого класу.

Обмеження: Висока вартість — зв’язуюча з золю кремнезему втричі дорожча за рідке скло; сушильна камера з постійною температурою та вологістю збільшує інвестиції в обладнання;

тривалий час висихання (загальний час висихання 48–72 години) знижує ефективність виробництва, підвищення загальних витрат на виробництво.

Застосовні сценарії:

Прецизійне лиття з нержавіючої сталі з високими вимогами до точності, поверхнева обробка, і внутрішня якість,

наприклад, аерокосмічні компоненти, медичні інструменти, запчастини автомобільного двигуна, і морські прецизійні клапани.

Це кращий процес для виробників, які прагнуть отримати високу якість продукції.

2.3 Процес виготовлення композитної оболонки з кремнеземного золю

Композитний процес золю кремнезему поєднує в собі переваги процесів рідкого скла та золю кремнезему, досягнення балансу між якістю та ціною,

і став основним вибором для серійного виробництва точних відливок з нержавіючої сталі середнього та високого класу.

Основні принципи:

Він приймає дизайн «гібридної палітурки».: внутрішні 2-3 шари (контактуючи з восковим малюнком) використовуйте золь кремнезему як сполучну речовину для забезпечення гладкості поверхні та точності розмірів;

зовнішні 2-3 шари використовують водне скло як сполучну речовину для підвищення міцності оболонки та зниження витрат.

Внутрішні шари сушать при постійній температурі і вологості, тоді як зовнішні шари використовують хімічні затверджувачі для швидкого затвердіння.

Характеристики процесу:

Поєднує в собі високоякісний внутрішній шар кремнеземного золю та недорогий зовнішній шар водяного скла.;

загальна товщина оболонки 6–9 мм, загальний виробничий цикл 24–36 годин — швидше, ніж процес чистого золю кремнезему, і точніше, ніж процес чистого водяного скла.

Виконання & Плюси і мінуси якості

Переваги: Стабільність якості краща, ніж процес водяного скла, але трохи поступається процесу чистого золю кремнезему; виливки мають обробку поверхні Ra 6,3–12,5 мкм і точність розмірів ±0,1–0,2 мм, відповідність вимогам більшості механічних виробів середнього та високого класу.

Виробнича собівартість на 40–50% нижча, ніж процес чистого золю кремнезему, з вищою ефективністю, ніж процес рідкого скла для високоякісних виливків.

Обмеження: Управління процесом є більш складним, ніж однопроцесне виготовлення оболонки; межа між внутрішнім шаром золю кремнезему та зовнішнім шаром водяного скла вимагає суворого узгодження параметрів, щоб уникнути розшарування;

він не може досягти рівня точності процесу чистого золю кремнезему.

Застосовні сценарії:

Серійне виробництво механічних виробів із нержавіючої сталі середнього та високого класу, такі як гідравлічні компоненти, прецизійні шестерні, робочі колеса насоса, і запчастини будівельної техніки.

Це оптимальний вибір для виробників, які прагнуть як якості, так і економічності.

3. Критичні контрольні точки для високоякісних ливарних корпусів з нержавіючої сталі

Незалежно від прийнятого процесу виготовлення оболонки, необхідно суворо дотримуватися кількох ключових контрольних пунктів, щоб забезпечити якість оболонки та ефективність лиття:

- Контроль концентрації сполучного: Для водного скла, оптимальними є модуль 2,8–3,2 і густина 1,26–1,30 г/см³.;

для золю кремнезему, вміст твердої речовини 30–32% і рН 9–10 забезпечують стабільність покриття та міцність зчеплення. - Підбір вогнетривкого піску: Внутрішні шари використовують дрібнозернистий пісок (100– 200 меш) для гладкості; зовнішні шари використовують крупнозернистий пісок (40–80 меш) для міцності.

Для виливків з нержавіючої сталі краще використовувати цирконовий пісок високої чистоти, щоб уникнути хімічної реакції з розплавленою сталлю.. - Сушіння & Параметри зміцнення: Для раковин з водного скла, концентрація затверджувача 20–25% забезпечує рівномірне затвердіння;

для оболонок кремнеземного золю, постійна температура 22±2℃ і вологість 50±5% запобігають розтріскування і розшарування. - Дизайн шару оболонки: Кількість шарів і товщина визначаються розміром відливки: дрібні виливки (≤50 мм) потрібно 3-4 шари,

середні виливки (50–200 мм) 5– 6 шарів, великі виливки (>200 мм) 7–8 шарів, щоб витримати удар розплавленої сталі. - Депарафінізація & Контроль смаження: Після виготовлення оболонки, депарафінізація при 100–120 ℃ повністю видаляє воскові малюнки;

смаження при 900–1050 ℃ протягом 2–4 годин усуває залишки органіки, покращує міцність оболонки, і зменшує газові дефекти у виливках.

4. Порівняльна оцінка оболонкових систем

| Означати / Майно | Водяна склянка (Натрієвий силікат) | Silica Sol | Гібрид (Водяна склянка + Silica Sol) |

| Підшивка / Метод загартовування | Загартування хлоридом амонію або CO₂ | Колоїдний кремнезем + кислотний каталізатор, сушать при контрольованій температурі/вологості | Поєднання обох методів |

| Розмірна точність | Середній | Високий | Середньо-високий |

| Поверхнева обробка | Від середнього до низького | Високий | Середньо-високий |

| Теплові & Механічна міцність | Помірний | Високий | Помірний-Високий |

| Вартість | Низький | Високий | Середній |

| Типові програми | Загальна техніка, виливки низької точності | Високоточні компоненти, аерокосмічний, клапани, насос | Механічні компоненти серійного виробництва з покращеною якістю |

Ключові переваги |

Низька вартість, простий процес | Відмінний контроль розмірів, Чудова обробка поверхні, низький рівень браку | Краща стабільність, ніж водяне скло, нижча вартість, ніж чистий золь кремнезему |

| Ключові обмеження | Нижча міцність при високій температурі, схильні до деформації, більш шорстка поверхня, більше дефектів | Вища вартість, більший час обробки, вимагає суворого екологічного контролю | Оздоблення поверхні та точність не такі високі, як чистий золь кремнезему, все ще потрібен контроль процесу |

5. Висновок

Виробництво корпусів є вирішальною технологією точного лиття нержавіючої сталі, безпосередньо впливає на точність, цілісність поверхні, і утворення дефектів.

Поки вода скляна, золь кремнезему, і системи композитної оболонки мають свої переваги та обмеження, жоден процес не є універсально оптимальним.

Сучасне точне лиття все більше сприяє оптимізація процесів і стратегії гібридної оболонки, баланс продуктивності та вартості при забезпеченні стабільної якості.

Завдяки правильному вибору системи оболонки та суворому контролю процесу, виробники можуть постійно виробляти високоякісні точні виливки з нержавіючої сталі, які відповідають вимогливим промисловим стандартам.