1. Вступ

Лиття по виплавляним моделям з ковкого чавуну зливає високоміцні, пластична природа чавуну з шаровидним шаром із високою точністю інвестування (втрачений віск) кастинг.

Це вдосконалений метод виробництва, який ідеально підходить для виготовлення деталей із точними розмірами та вимогами до конструкції.

Ця техніка особливо корисна при складних геометріях, Тісні допуски, механічна надійність є важливою, наприклад, в автомобільній промисловості, захист, аерокосмічний, та енергетичні програми.

2. Що таке лиття з ковкого чавуну?

Кастинг з пластичних залізних інвестицій це процес точного лиття металу, який поєднує в собі чудові механічні властивості ковкого чавуну з високою точністю та можливістю деталізації метод лиття по виплавленим моделям (Також відомий як кастинг загубленого воску).

Він ідеально підходить для виробництва малих і середніх розмірів, складні деталі, які вимагають як міцності, так і точності розмірів.

Ключові визначення:

- Пластичне залізо (також називається вузлова заліза або СГ залізо) це тип чавуну, відомий своїми висока сила, пластичність, і ударостійкість завдяки його сфероїдальний (вузлуватий) графіт структура.

- Інвестиційне кастинг це процес формування, при якому восковий малюнок покривають вогнетривким керамічним матеріалом для формування форми.

Після того, як віск розплавиться, розплавлений метал заливається в порожнину для формування деталі.

3. Навіщо використовувати виплавлюване лиття для ковкого чавуну?

Ковкий чавун лиття за виплавленими моделями усуває ключову прогалину в застосуванні лиття металу: традиційне лиття в пісок з високоміцного чавуну, при цьому економічний і масштабований, бореться з дрібними геометричними деталями, Тісні допуски, і тонкостінних секцій.

Ці обмеження роблять його непридатним для точних компонентів або деталей зі складною внутрішньою структурою.

З іншого боку, сталеве виплавляне лиття, хоча й здатний досягти високої точності розмірів, недостатня економічна ефективність ковкого чавуну, чудова оброблюваність, і властиві властивості гасіння вібрації, які є критичними в багатьох динамічних або чутливих до шуму середовищах.

Лиття по виплавляним моделям з ковкого чавуну таким чином стає оптимальним рішенням для додатків, які вимагають як точність, так і механічна міцність, заповнення розриву в продуктивності та економічних показниках між литтям у пісок і точним литтям сталі.

Це дозволяє виготовляти складні, компоненти сітчастої форми, які зберігають бажані властивості ковкого чавуну—високе співвідношення міцності до ваги, пластичність, ударний опір, і амортизуючу здатність— при досягненні майже чистої точності форми.

4. Процес лиття з виплавленого чавуну

З пластичне залізо інвестиційне кастинг процес повторює основні етапи традиційного лиття за виплавленим воском.

Але включає в себе точний металургійний контроль і спеціалізовані методи для забезпечення унікальної поведінки затвердіння та формування графітової структури ковкого чавуну.

4.1 Створення візерунків

- Воскові візерунки: Високоточні воскові моделі виготовляються методом лиття під тиском або 3D-друку, з допуском на усадку 0,5-2% для компенсації усадки металу при охолодженні.

Для компонентів із надтонкими характеристиками, такими як тонкі стінки 0.5 мм або складні внутрішні канали — стереолітографія (SLA) 3Часто надають перевагу візерункам, надрукованим D-друком, забезпечує точність до ±0,02 мм. - Складання візерунка: Індивідуальні воскові візерунки встановлюються на центральний восковий литник, утворюючи деревоподібну структуру.

Одна оболонка (блок. 10 кг місткість) може містити 5–10 частин, оптимізація пропускної здатності та використання керамічного матеріалу.

4.2 Будівля оболонки

- Суспензійне покриття: Зібране воскове дерево кілька разів занурюють у вогнетривку керамічну суспензію, що складається з глинозему, кремнезем, або цирконій.

Для ковкого чавуну, Суспензії на основі діоксиду цирконію є ідеальними завдяки своїй високій вогнетривкості (>2700° C), необхідні для роботи з розплавленим чавуном при 1300–1350°C. - Штукатурка і висихання: Після кожного опускання гною, мокре покриття посипають вогнетривким зерном (ліпнина) наприклад, плавлений кремнезем або глинозем для створення товщини та міцності оболонки.

Потім візерунок сушиться в камері з регульованою вологістю.

Типово, 6– наноситься 8 шарів, в результаті чого утворюється міцна оболонка товщиною 5–10 мм, яка здатна витримувати механічні та термічні навантаження від лиття чавуну. - Депарафінізація та випал: Віск видаляють зі шкаралупи за допомогою автоклавування або швидкого нагрівання (100–160°C).

Залишки воску видаляються під час високотемпературного випалу при 800–1000°C, який також спікає оболонку, підвищення його міцності на вигин до 5-10 МПа і забезпечення стабільності розмірів під час лиття.

4.3 Плавлення і утворення вузлів

Унікальна металургія ковкого чавуну вимагає точного контролю під час плавлення:

- Приготування сплаву: Прасувати (94–96%), вуглець (3.2–3,8%), кремнію (2.0–2,8%) плавлять в індукційній печі при 1400–1500°С.

- Утворення вузлів: Магній (0.03–0,08%) або церію (0.02–0,06%) додається для перетворення лускатого графіту в сферичні конкреції.

Цей крок є навіть критичним 0.04% сірка (нодулізатор отрути) може порушити мікроструктуру. - Щеплення: Феросиліцій (0.2–0,5%) додається пост-нодулізація для уточнення вузликів (5–20 вузликів/мм²) і запобігти застуді (утворення мартенситу).

4.4 Заливка і затвердіння

- Заливання: Розплавлений ковкий чавун (1300–1350°C) виливається в гарячу оболонку (800–1000°C) мінімізувати термічний удар.

Висока теплопровідність оболонки (1–2 Вт/м·K) прискорює охолодження до 20–30°C/хв — швидше, ніж лиття в пісок (5-20°C/хв)—рафінування зернистої структури. - Затвердіння: Під час охолодження утворюються вузлики графіту, з керамічною оболонкою, що обмежує усадку (3–5% об’ємний) для зменшення пористості.

Стояки мінімальні завдяки конструкції литва, що наближається до чистої форми.

4.5 Закінчення

- Видалення оболонки: Затверділу керамічну оболонку видаляють методами вібрації, механічний вплив, або струменем води під високим тиском.

- Різання та очищення: Індивідуальні виливки відокремлюються від системи литників і шліфуються для видалення будь-якого залишкового металу в місцях з’єднання воріт або розділових ліній.

- Термічна обробка (Необов’язковий):

-

- Відпал: Виконується при 850–900°С до 2 годин, щоб пом’якшити матеріал для легшої обробки.

- Загартовування (Т6-подібне лікування): Виконується при 500–550°C для підвищення міцності, міцність, і стійкість до втоми в несучих частинах.

5. Металургійні переваги інвестиційного ковкого чавуну

Контрольоване охолодження та жорсткість корпусу виплавлюваного лиття покращують мікроструктуру ковкого чавуну:

- Рафіновані графітові вузлики: Швидше охолодження (20-30°C/хв) виробляє менше, більш рівномірні вузлики (10–20 вузликів/мм² порівняно з. 5–10 у піску),

підвищення міцності на розрив на 10-15% (Напр., 450 МПа проти. 400 МПа для EN-GJS-400-15). - Зменшена пористість: Керамічні оболонки обмежують захоплення газу, з пористістю <0.5% (проти. 1–2% у піщаному лиття), підвищення стійкості до втоми (120–140 МПа при 10⁷ циклах порівняно з. 100–120 МПа).

- Рівномірна матриця: Рівномірне охолодження оболонки мінімізує сегрегацію, в результаті чого матриця фериту/перліту є критичною для деталей з тонкими стінками (1–3 мм) де піщане лиття може утворити крихкі зони охолодження.

6. Загальні сорти литва з ковкого чавуну

Лиття з ковкого чавуну за виплавленими моделями підтримує різні сорти, кожен з них адаптований для конкретної механіки, термічний, або стійкість до корозії.

Ці класи визначаються міжнародними стандартами, такими як ASTM A536, ISO 1083, та EN-GJS (Європа), і відрізняються насамперед у Сила на розрив, подовження, твердість, і вузлуватість.

| Сорт | Стандартний | Сила на розрив (MPA) | Похідна сила (MPA) | Подовження (%) | Типові програми | Ключові характеристики |

| ГЖС-400-15 | EN-GJS-400-15 | ≥ 400 | ≥ 250 | ≥ 15 | Насосні корпуси, Тіла клапана, дужки | Відмінна пластичність і ливарність |

| GJS-500-7 | EN-GJS-500-7 | ≥ 500 | ≥ 320 | ≥ 7 | Автомобільні кулаки, важелі підвіски, фурнітура | Хороший баланс міцності та пластичності |

| GJS-600-3 | EN-GJS-600-3 | ≥ 600 | ≥ 370 | ≥ 3 | Структурні частини, шестерні, фланці | Вища міцність, помірне подовження |

| ASTM A536 65-45-12 | ASTM A536 | ≥ 450 | ≥ 310 | ≥ 12 | Корпуси компресорів, промислова техніка | Поширений американський сорт зі збалансованими властивостями |

| ASTM A536 80-55-06 | ASTM A536 | ≥ 550 | ≥ 380 | ≥ 6 | Носії осей, концентратори, шківи | Більш висока несуча здатність |

| ASTM A536 100-70-03 | ASTM A536 | ≥ 700 | ≥ 480 | ≥ 3 | Високонавантажені передачі, важкі конструктивні деталі | Висока сила, обмежена пластичність |

| Аустемперований ковкий чавун (ADI) | ASTM A897 / EN-GJS-800-8 | 800–1600 (в залежності від сорту) | 500–1200+ | 1–10 | Шестерні, компоненти рейок, ударні частини | Виняткова міцність і зносостійкість |

| Ковкий чавун, стійкий до нікелю | ASTM A439 Тип D2 | ~400–600 | ~200–300 | ~10–15 | Стійкі до корозії частини в морських і хімічних середовищах | Підвищена корозійна/термічна стабільність |

7. Переваги виплавленого лиття з ковкого чавуну

Лиття з ковкого чавуну за виплавленими моделями поєднує в собі механічні переваги чавуну з шаровидним графітовим шаром і точність лиття по моделлю, пропонуючи потужне рішення для передових інженерних застосувань.

Точність & Складність

- Точні характеристики: Точно відтворює дрібні функції, наприклад 0.5 мм ниток, 1 товщина стінки мм, і складні внутрішні канали що практично неможливо при лиття в пісок.

- Зменшена механічна обробка: Доставляє компоненти майже чистої форми, які зменшити постобробку на 70–90%, економія часу та витрат на робочу силу, особливо для вузьких допусків або складної геометрії.

Ефективність матеріалу

- Висока врожайність: Коефіцієнти використання матеріалів 85–95% значно перевершують піщане лиття (60–70%), мінімізація відходів.

- Оптимізація витрат: Хоча початкові витрати вищі, економія матеріалів і обробки робить його економічно вигідним для компоненти середньої та високої вартості.

Покращені механічні властивості

- Чудова мікроструктура: Швидкі темпи охолодження (20-30°C/хв) у керамічних оболонках уточнюють розподіл вузликів графіту та розмір зерен.

- Покращена стійкість до втоми: Зменшена пористість і витончені вузлики посилюються стійкість до втоми та механічна цілісність, подовження терміну служби деталей на 20–30% в середовищах динамічного навантаження.

Свобода дизайну

- Оптимізація топології: Сумісний із шаблонами, надрукованими на 3D гратчасті конструкції, внутрішні канали охолодження, і порожнисті профілі.

- Зниження ваги: Структурна оптимізація може зменшити вагу компонента на 30–40% зберігаючи при цьому міцність і жорсткість, що має вирішальне значення для аерокосмічної галузі, автомобільний, та медична промисловість.

8. Обмеження та проблеми лиття з ковкого чавуну за моделлю

Незважаючи на свої переваги, Лиття з ковкого чавуну за виплавленими моделями має кілька обмежень, якими слід ретельно керувати.

Більш висока початкова вартість

- Інструменти та матеріали: Матриці для вприскування воску та високоякісні керамічні оболонки (Напр., на основі цирконію) зробити процес 3–5× дорожче ніж лиття в пісок.

- Обґрунтування вартості: Найкраще підходить для високопродуктивні або високоточні програми (Напр., аерокосмічний, захист, медичний) де довгострокові вигоди переважають початкові витрати.

Обмеження розміру

- Міцність оболонки: Керамічні раковини крихкі за межі певної маси. Більшість виплавлених моделей обмежується <10 кг.

- Обмеження масштабу: Великі або товсті частини (Напр., >100 товщина стінки мм) є краще підходить для лиття в піщані форми або в раковину.

Чутливість до утворення вузлів

- Уловлювання сірки: Закрита керамічна оболонка зберігає більше сірки, ніж піщані форми, необхідного рівня вмісту сірки в розплаві <0.02% (суворіше ніж <0.03% в піщаному лиття).

- Мікроструктурний ризик: Поганий контроль вмісту сірки погіршує вузлуватість, призводить до крихкого або лускатого графіту, що погіршує пластичність і довговічність.

Більш довгі часи

- Складність процесу: Цикл лиття по моделлю — в тому числі виготовлення візерунків з воску, багатошарова конструкція оболонки, і депарафінізація— можна взяти 2– 4 тижні.

- Повільніша ітерація: Не ідеально для Швидке прототипування або проекти з коротким терміном виконання, якщо це не поєднується з адитивним виробництвом (Напр., 3D-друковані форми або візерунки).

9. Загальні області застосування литва з ковкого чавуну за моделлю

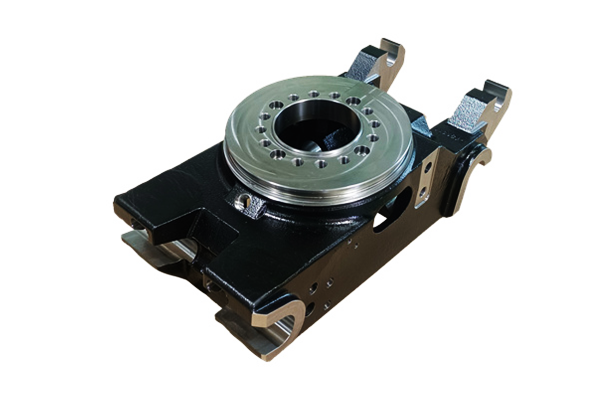

Промисловий & Механічні компоненти

- Точність Корпуси передач і заготовки шестерень

- Високе навантаження дужки і монтажні фланці

- Компоненти гідравлічного насоса і Тіла клапана

- Крильчатки компресора і ротори

Аерокосмічний

- Структурні дужки з гратами, що зменшують вагу

- Тяги шасі і важелі приводу

- Кріплення ракетного оперення і корпуси револьверів

- Висока стійкість до втоми корпуси датчиків

Автомобільний & Транспорт

- Легкий важелі підвіски і контрольні зброї

- Диференціальні носії і кісточки пальців

- Високоточний колектори і компоненти турбокомпресора

- Звичайний кронштейни для електромобілів і кріплення

Медичне обладнання

- Біосумісний ортопедичні опори і каркаси протезів

- Корпуси з кольорових металів, сумісні з МРТ

- Міцний суглоби коляски і зв'язки

Інструментарія & Техніка

- Точність джиги, світильники, і рами верстатів

- Зносостійкий тримачі плашки і затискні руки

- Висока міцність роботизовані пальці і захвати

Будівництво & Архітектурний

- Високоміцна вантажні анкери, шарнірні плечі, і з'єднувачі

- Естетичний декоративні конструктивні елементи зі складною деталізацією

- Фасадні опорні рами зі зниженою вагою

10. Порівняння з литтям у пісок та іншими методами

| Аспект | Інвестиційне кастинг (Пластичне залізо) | Пісочний кастинг | Загублений кастинг піни | Відцентрове кастинг |

| Розмірна точність | Відмінний (±0,2–0,5 мм); Близька форма | Помірний (±1,0–2,0 мм); вимагає більшої механічної обробки | Добрий (± 0,5–1,0 мм); краще, ніж лиття в пісок | Висока в циліндричних частинах (±0,3–0,7 мм) |

| Поверхнева обробка | Вищий (Ra 1,6–3,2 мкм) | Більш грубий (Ra 6,3-25 мкм); необхідна постобробка | Справедливий (Ra 3,2–12,5 мкм) | Дуже добре (Ra 1,6–6,3 мкм) |

| Комплексна геометрія | Відмінний; підтримує підрізи, тонкі стіни (0.5–1 мм), внутрішні особливості | Обмежений; не підходить для складних деталей | Добрий; допускає помірну складність | Бідний; найкраще для простого, симетричні геометрії |

| Використання матеріалів | Високий (85–95%) | Опускатися (60–75%) | Помірний (70–85%) | Помірний–високий; залежить від конструкції стояка |

| Механічні властивості | Покращено завдяки дрібнішому зерну та низькій пористості | Добрий, але нижче, ніж лиття по моделлю | Порівняно з литтям у пісок | Відмінна спрямована міцність |

| Вартість (за одиницю) | Висока для низької гучності; економічний для точних цінних деталей | Низький; ідеально підходить для великих, маловитратне виробництво | Середній; інструменти дешевші, ніж інвестиції | Від середнього до високого; Вартість установки залежить від форми |

| Вартість інструментів | Високий (щось померти + матеріал оболонки) | Низький (візерунок дерево/метал) | Від низького до середнього | Середній (потрібна система обертової форми) |

| Час | довгий (2–4 тижні на інструменти & будівля оболонки) | Короткий (1– 2 тижні) | Від короткого до середнього | Середній |

| Розмір деталей | Від малого до середнього (типово <50 кг) | Від малого до дуже великого (До декількох тонн) | Від середнього до великого | Обмежується циліндричними деталями (<500 мм Ø зазвичай) |

| Відповідні програми | Аерокосмічний, медичний, автомобільні точні деталі | Блоки двигуна, машинні бази, кришки люків | Складні виливки, такі як головки двигуна, насосні корпуси | Труби, втулки, рукава, кільця |

11. Стандарти забезпечення якості та перевірки

Щоб задовольнити вимогливу продуктивність і нормативні вимоги, типові перевірки включають:

- NDT: Рентгенівський, ультразвуковий, випробування на проникнення барвника

- Механічні випробування: Розтяг, твердість, подовження

- Аналіз мікроструктури: Нодулярність графіту та матрична фаза

- Розмірний огляд: CMM (Координатно-вимірювальна машина)

- Стандарти дотримувалися: ASTM A536, ISO 1083, У 1563

12. Висновок

Лиття по виплавляним моделям з ковкого чавуну є точним, високонадійний метод виробництва для вимогливих додатків, що потребують міцності, складність, і контроль розмірів.

Хоча це пов’язано з вищими початковими витратами, це значно зменшує механічну обробку, складання, і накладні витрати на контроль якості, особливо для деталей, які вимагають жорстких допусків і відмінної продуктивності.

Оскільки галузі потребують легшого, сильніше, і більш складні компоненти, лиття з ковкого чавуну за виплавленими моделями продовжує набирати обертів у критичних секторах по всьому світу.

THIS пропонує послуги лиття з ковкого чавуну

В Це, ми спеціалізуємося на постачанні високоякісних виливків із ковкого чавуну, використовуючи повний спектр передових технологій лиття.

Незалежно від того, чи вимагає ваш проект гнучкості лиття із зеленого піску, точність черепашка цвіль або інвестиційне кастинг,

міцність і послідовність металева форма (постійна цвіль) кастинг, або щільність і чистота, що забезпечується відцентровий і втрачене лиття піни,

Це має інженерний досвід і виробничі потужності, щоб точно відповідати вашим специфікаціям.

Наше підприємство обладнано для виконання будь-яких завдань, починаючи від розробки прототипів і закінчуючи масовим виробництвом, підтримується суворим контроль якості, простежуваність матеріалу, і металургійний аналіз.

З автомобільний та енергетичний сектори до інфраструктура та важка техніка, Це надає індивідуальні ливарні рішення, які поєднують металургійну досконалість, розмірна точність, і довгострокову продуктивність.

Зв’яжіться з нами, Отримайте миттєву цитату>>

Поширені запитання

Лиття з ковкого чавуну за виплавленими моделями підходить для великих деталей?

Зазвичай ні. Лиття за виплавленими моделями чудово підходить для виготовлення деталей невеликого та середнього розміру складної форми. Для великих компонентів, лиття в пісок більш економічне.

Як ковкий чавун порівнюється зі сталлю в лиття по моделлю?

Ковкий чавун забезпечує краще гасіння вібрації та здатність до лиття, тоді як сталь забезпечує чудову міцність на розрив і зносостійкість. Вибір залежить від навантаження програми та потреб у довговічності.

Які допуски можуть бути досягнуті з ковким чавуном за виплавленими моделями?

Типовими є допуски на розміри ±0,1–0,3 мм, залежно від складності та розміру деталей.

Чи можна зварювати виплавляні вироби з ковкого чавуну?

Зварювання можливе, але може вимагати попереднього нагріву та термообробки після зварювання, щоб уникнути розтріскування та зберегти цілісність мікроструктури.

Чи є економічно ефективним лиття по виплавлюваних моделях для малосерійного виробництва?

Це залежить. Для невеликих точних деталей зі складною геометрією, лиття по виплавленим моделям може усунути дорогу механічну обробку та багатокомпонентні вузли, компенсуючи вищу вартість інструменту.