1. Увођење

„Лим“ се обично односи на залихе метала од отприлике 0.2 мм до 6 мм дебљина (дефиниције индустрије варирају).

Заваривање на овој скали је балансирање: испоручују довољно енергије за чврст спој, а минимизирају изобличење, опекотина и металуршка оштећења.

Добри резултати захтевају одговарајући одабир процеса (спот, арц, трење, ласер, лемљење), контрола уноса топлоте, исправан дизајн споја и робусна инспекција.

2. Шта је заваривање лимова?

Заваривање лима је скуп технологија спајања који се користи за стварање конструкцијских, функционални или козметички спојеви у танком металном материјалу — обично од ≈0,2 мм до ~6 мм дебљина у индустријској пракси.

На овој скали циљеви се разликују од заваривања тешких пресека: морате произвести звучни спој док минимизирање уноса топлоте, избегавајући прогоревање, контролу дисторзије, и очување завршне обраде површине за завршну монтажу или видљиве панеле.

Сажета дефиниција

Заваривање лимова је контролисана локална примена енергије (термички, фрикциони или металуршки) за спајање или металуршки спајање две или више компоненти лима тако да спој одговара захтеваном снага, умор, корозије и козметичке критеријума, уз задржавање изобличења и прераде у прихватљивим границама.

Шта укључује (процесне породице)

Заваривање лимова није једна технологија, већ породица метода одабраних да одговарају материјалу, дебљина, геометрија зглоба и обим производње:

- Заваривање фузијом — топи основни метал и обично додаје пунило (Нпр., ГМАВ/МИГ, ГТАВ/ТИГ, ласер, плазма).

- Отпорно заваривање — генерише топлоту електричним отпором на интерфејсу (Нпр., тачкасто заваривање).

- Заваривање у чврстом стању — спаја се без топљења (Нпр., заваривање трењем уз мешање (ФСВ)).

- Лемљење и лемљење — капиларни ток додатног метала нижег топљења за спајање танких елемената без топљења основног метала.

- Механичко причвршћивање (заковице, цлинцхинг) а лепкови се понекад користе у комбинацији са заваривањем.

3. Уобичајени процеси заваривања лимова — дубински

Производња лимова користи малу породицу технологија заваривања и спајања одабраних за контролу уноса топлоте, дисторзија, изглед и време циклуса.

Гасно заваривање метала (Раскопер / Ја)

ГМАВ формира електрични лук између континуално напајане жичане електроде и радног комада.

Лук јонизује атмосферу заштитног гаса, производећи плазма стуб који преноси топлотну енергију на врх жице и на површину радног предмета.

Метал се преноси од жице до завареног базена у дискретним режимима одређеним струјом, пречник жице, хемија жице, састав гаса и динамика лука:

- Пренос кратког споја: растопљени врх накратко додирује радни предмет и струјни шиљци изазивају брзо одвајање капљица; енергија по капљици је ниска, дајући ограничену пенетрацију и минималан унос топлоте — идеално за веома танке плоче.

- Глобуларни пренос: већи, формирају се и падају капљице под утицајем гравитације; овај режим је нестабилан и производи прскање.

- Пренос спреја: јаке струје, континуирано преношење ситних капљица преко лука; високо таложење и дубоко продирање, али већи унос топлоте (боље одговара дебљим деловима).

- Пулсни спреј: контролисани таласни облик вршне и основне струје који производи пренос једне капљице по импулсу — комбинује низак просечан унос топлоте са одвајањем капљица налик спреју за добру завршну обраду на танком до средњем листу.

Електромагнетне силе (ефекат штипања) и површински напон управљају формирањем и одвајањем капљица.

Динамика завареног базена (проток течности, Марангони конвекција под утицајем сумпора/кисеоника, и електромагнетно мешање) контролишу облик и разблаживање перли.

Састав заштитног гаса утиче на стабилност лука, начин преноса и продирања метала (Нпр., ЦО₂ повећава величину капљица и прскање; мешавине аргон-кисеоник стабилизују пренос прскања при нижим струјама).

Заваривање гасом волфрама (Гтав / Камен)

ГТАВ користи а непотрошна волфрамова електрода за одржавање стабилног лука.

Лук је сужен и причвршћен за основни метал, пренос топлоте кроз јонизовани гас (плазма).

Пошто се електрода не троши, додатни метал (ако се користи) се убацује ручно или аутоматски у заварени базен.

Кључни физички аспекти:

- Стуб лука и концентрација топлоте: ТИГ лукови су уски и веома се могу контролисати; мале промене струје или угла горионика имају директан утицај на локални унос топлоте.

- Заштита и хемија лука: инертни гас (обично аргон) спречава оксидацију; за алуминијум АЦ ТИГ,

наизменични поларитет ствара оксидно чишћење (електрополирање) ефекат током полу-циклуса позитивног електрода и пенетрације током полу-циклуса негативног електрода—ово је кључно за разбијање жилаве коже од алуминијум-оксида. - Топлотна проводљивост и радијационо хлађење: јер је електрода хладнија и топлота тече у радни предмет, ТИГ производи предвидљиву зону фузије са фином контролом величине локве.

- Покретање лука и стабилност: високофреквентни или лифт-старт системи омогућавају контролисано покретање лука без контаминације; избор електрода (торирани, цериатед, лантанирани) прилагођава емисију електрона и стабилност лука за различите струјне опсеге.

ТИГ омогућава прецизну термичку контролу и минималну турбуленцију растопљеног базена, што га чини одличним за танке лимове и козметичке заваре где стабилност лука и чистоћа доминирају перформансама.

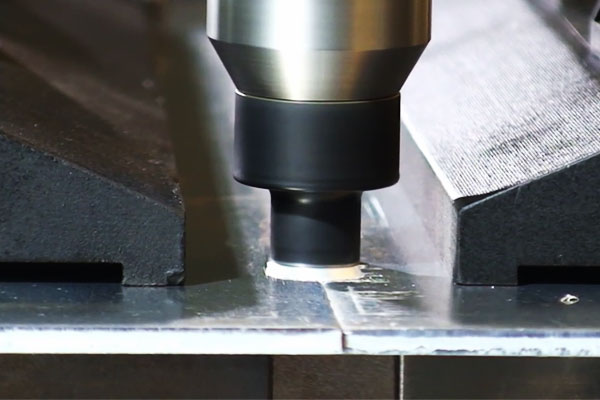

Тачкасто заваривање отпором (РСВ)

Тачкасто заваривање отпором је а Јоуле-процес загревања: висока струја се форсира кроз контактни сноп листова док сила компресијске електроде одржава присан контакт.

Локални отпор на контактном интерфејсу (а у мањој мери и отпорност лима) брзо претвара електричну енергију у топлоту, изазивајући локално топљење и формирање зрна шава.

Важне механичке тачке:

- Отпор контакта у односу на отпорност на масу: почетни отпор интерфејса доминира загревањем; како материјали омекшавају и формирају се растопљени метали, отпор се динамички мења — контрола процеса мора да узме у обзир ову транзицију.

- Сила електроде и расподела топлоте: сила притиска истискује оксиде и смањује контактни отпор; такође контролише геометрију грумена ограничавањем растопљеног метала и спречавањем избацивања.

- Топлотна дифузија и хлађење: након прекида струје, време задржавања и хлађење електроде издвајају топлоту и учвршћују грумен; хлађење електрода (водено хлађене бакарне електроде) је кључно за контролу величине и поновљивости грумена.

- Ефекти материјала и премаза: превлаке (цинковање, органски премази) промени контактни отпор и може да испари, утичући на локализацију топлоте и век трајања електроде — распореди се морају прилагодити у складу са тим.

РСВ је у основи електро-термичко-механички процес где електрична, термичке и механичке варијабле ступају у интеракцију на временским скалама милисекунди да би произвеле металуршку везу.

Заваривање фрикционим мешањем (ФСВ)

ФСВ је а чврстом стању, термомеханички процес спајања. А ротирајући, профилисани алат (рамена + пин) се зарања у спој и прелази дуж њега.

Механизми на раду укључују:

- Фрикционо загревање: ротирајуће раме и затик стварају топлоту трењем на интерфејсу алат-обрадак, локално подизање температуре у пластично течно али суб-топљиво стање.

- Материјал пластифициран тече и меша: геометрија игле тера материјал са предње ивице да тече око игле и да се консолидује у току, затварање празнина и разбијање почетних оксидних филмова – што резултира фино зрнатом динамички рекристализованом „зоном мешања“.

- Акција механичког ковања: раме врши притисак ковања, консолидовање мешаног материјала и стварање споја без дефекта без порозности везаних за фузију.

- Микроструктурна еволуција: тешка пластична деформација и динамичка рекристализација рафинишу зрна и често производе супериорна механичка својства у поређењу са фузионим завареним спојевима.

Зато што ФСВ избегава топљење, елиминише недостатке очвршћавања (Нпр., порозност, вруће пуцање) и производи мало изобличења; међутим, успешно заваривање захтева чврсту подлогу и пажљиву контролу геометрије алата и кинематике процеса.

Ласер Беам Велдинг (ЛБВ) & Хибридно ласерско-лучно заваривање

Ласерско заваривање преноси енергију у високо колимираном снопу који се спаја са површином, производећи два примарна начина проводљивости:

- Режим проводљивости: при мањој густини снаге ласер загрева површину и топи материјал проводљивошћу; пенетрација је плитка и топлотно захваћена зона (Хај) је скроман.

- Режим кључаонице: при високим густинама снаге сноп испарава стуб метала стварајући шупљину испуњену паром (кључаоница). Интензивна апсорпција на зидовима кључаонице узрокује дубоко продирање док се кључаоница одржава; притисак повратног удара и динамика флуида око кључаонице управљају протоком и стабилношћу растопљеног базена.

Кључни физички фактори укључују апсорпција (материјал, стање површине), рефлексивност (високо рефлектујући метали попут Ал и Цу смањују спрегу), и стабилност кључаонице (осетљив на спајање зглобова и присуство загађивача).

Хибридно ласерско-лучно заваривање спаја ласер са луком (обично МИГ) — лук побољшава премошћавање празнина, загрева спој и снабдева пунилом док ласер обезбеђује дубоку пенетрацију и уски ХАЗ.

Синергија настаје јер лук повећава доступност растопљеног метала и смањује осетљивост на мање празнине, док ласер контролише продор и смањује изобличење.

Плазма лучно заваривање (ПАВ)

ПАВ генерише сужени млаз плазме форсирањем гаса плазме (аргон, мешавине водоника) кроз фину млазницу око волфрамове електроде.

Сужење подиже температуру гаса и јонизацију, производњу фокусираног, лук високе густине енергије који се може користити у оба:

- Трансфер моде: лук се везује за радни предмет и пренос топлоте је концентрисан; погодан за дубље продирање.

- Непренето (пилот) режим: лук се одржава између електроде и млазнице за специјализоване задатке претходног загревања или паљења.

Већа густина енергије плазма млаза и ламинарни ток стварају стабилан продор уз бољу контролу од конвенционалног ТИГ-а;

гасна хемија (Х₂ додавање) повећава енталпију и пенетрацију по цену потенцијалног сакупљања водоника у осетљивим легурама.

Геометрија млазнице и контрола протока гаса су стога критични параметри за облик лука, продирање и понашање заварене базене.

Оки-фуел, Лемљење и лемљење (за танки мерач, неструктурне)

Ово су капиларне и температурно контролисане методе спајања а не заваривање фузијом:

- Оки-фуел (пламена) заваривање/лемљење: пламен за сагоревање (О₂ + гориви гас) снабдева локализованом топлотом.

Приликом лемљења легуре пунила (са тачком топљења испод основног метала) се загрева да би капиларно текао у зазор споја без топљења основних метала.

Хемија пламена и флукс управљају растварањем и влажењем оксида. Заваривање кисеоником (фузију) топи основни материјал и пунило—ретко за рад са листовима због грубе контроле топлоте. - Лемљење: ослања на влажење— растопљени пунилац мора да тече преко и да приања за површине основног метала, замењујући оксиде; флуксови или контролисане атмосфере уклањају оксиде и подстичу влажење.

Капиларно дејство контролише дистрибуцију пунила; чишћење зглобова је критично (типични зазор лемљења 0,05–0,15 мм). - Лемљење: слично лемљењу али на нижим температурама (<450 ° Ц); контролу површинског напона и очвршћавања интегритета спојева у електроници и лаким склоповима.

Пошто се основни метали не топе, лемљење и лемљење производе минимално изобличење и добро су погодни за спајање различитих метала; успех зависи од металургије пунила, хемија флукса и строга контрола чистоће и зазора.

4. Разматрање материјала и заварљивост

Заваривање лима је исто толико материјално понашање како се ради о селекцији процеса.

Различите легуре веома различито реагују на загревање, сипајући, учвршћивање и хлађење:

топлотна проводљивост контролише како се топлота шири, хемија легуре контролише подложност пуцању и својства након заваривања, а стање површине контролише стабилност лука и порозност.

| Група материјала | Завабилност (лист) | Типични процеси | Кључне бриге / ефекти | Типично пунило & заклањање |

| Угљенични челици / Нисколегирани челици | Добро → Условно | Раскопер (кратког споја/пулса), Гтав, РСВ | ХАЗ очвршћавање на вишим Ц или дебљим деловима; дисторзија; хладно пуцање изазвано водоником ако су присутни влага/загађивачи | ЕР70С-6 (Ја); Ар/ЦО₂ мешавине; предгревање/накнадно загревање за више ЦЕ челике |

| Нехрђајући челичан (аустенитски) | Веома добар | Гтав, пулсни ГМАВ, ласер | Сензибилизација (таложење карбида) ако се прегрева → корозија; уски ХАЗ; контрола изобличења | ЕР308Л / ЕР316Л (ниско-Ц пунило), 100% Ар (Камен), Ар блендс (Ја) |

| Нехрђајући челичан (феритни/мартензитни) | Изазовно | Камен, МИГ са предгревањем | Мартензитски: Ризик од стврдњавања ХАЗ и пуцања; феритне: раст зрна & крхкост | Мартензитски: одговарајући пунило + каљење након заваривања; контрола предгревања (100–300 °Ц) |

Алуминијум & легуре |

Добро — осетљиво на процес | Камен (АЦ), пулсирао МЕ (калемак), ласер, ФСВ | Висока топлотна проводљивост; жилави оксид (АЛ³О₃) потребно уклањање; ризик од порозности и врућег пуцања у неким легурама | Ал пунила: ЕР4043 (И, добра течност), ЕР5356 (Мг, већа снага); 100% Ар или Ар/Хе |

| Бакар, месинга, бронза | Умерено → Посебно руковање | Камен, ласер, лемљење (преферирани за танке) | Веома висока проводљивост (Цу) → губитак топлоте; месинг ослобађа паре Зн; опасност од прогоревања и испаравања | Бакар: Цу-Си пунило; месинга: пунило за лемљење; аргонско оклоп; добра вентилација |

| Галванизед / пресвучени челици | Зависно од услова | МИГ/ТИГ са локалном траком, РСВ (са контролама), ласер+екстракција | Цинк испарава → порозност, прскања и токсичних испарења (метална грозница); смањење века трајања електроде у РСВ | Обложите траку на подручју завара или користите локалну екстракцију; Обавезна ЛЗО и контрола дима |

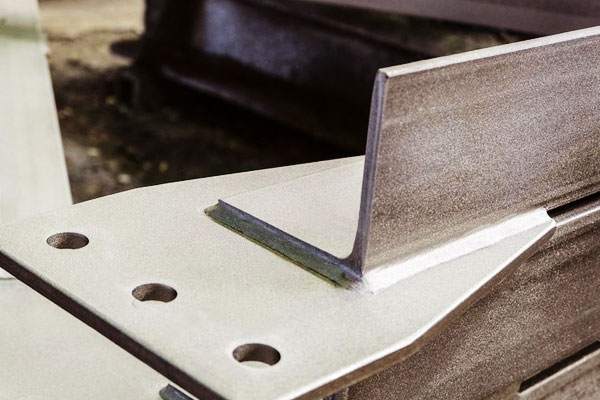

5. Јоинт Десигн, Постављање и припрема ивица

Добар дизајн спојева смањује захтеве за уносом топлоте и побољшава квалитет.

- Лап јоинтс уобичајени су код тачкастог заваривања и МИГ за лим; чувајте се заробљене воде или џепова корозије.

- Бутт јоинтс на танком листу захтевају одличну припрему ивица (квадратни, затворити јаз) за ласер или ТИГ. Размак у корену је обично 0–0,5 мм за ласер; ТИГ може толерисати више.

- Угаони завари: За снагу и крутост, ограничите величину грла да бисте избегли опекотине. Типична нога филета за 1 мм лист је ~1–2 мм, али се мора пажљиво контролисати.

- Едге бевелс: Обично није потребно за танке плоче; ако се користи, држите косину плитку да бисте избегли вишак пунила и топлоту.

- Толеранције: За ласер и ФСВ, толеранције уградње су мале (±0,1 мм или боље). За МИГ/ТИГ на веома танким материјалима, празнине <0.5 мм су уобичајени да би се избегло прогоревање.

6. Хеат Инпут, Контрола изобличења и стратегије фиксирања

Танка плоча се лако искривљује — стратегије контроле укључују:

- Мањи унос топлоте: пулсно заваривање, већа брзина путовања, пренос кратког споја у ГМАВ, пулсни МИГ/ТИГ.

- Повремено шивање: заварите сегменте са празнинама за смањење напона; завршни пролаз попуњава празнине.

- Уравнотежена секвенца заваривања: симетричне локације заваривања и бацкстеп техника.

- Снажно причвршћивање и квачице: стезаљке и тачкасте квачице пре потпуног заваривања смањују померање.

- Хладњаци и позадинске шипке: бакарна подлога расипа топлоту и спречава изгоревање.

- Пре-савијање/преко-контрола: намерно претходно изобличити, а затим заварити да заврши равно након отпуштања.

7. Дефекти, Основни узроци и противмере

| Дефект | Симптоми | Основни узроци | Противмере |

| Бурн-тхроугх | Рупа у листу, локално топљење | Вишак уноса топлоте, споро путовање, танак пресек | Смањите струју / топлоту, повећати брзину путовања, бацкинг бар, шавно заваривање |

| Порозност | Јаме / рупе за гас у завару | Загађивачи, влагу, лоша заштита | Очистите површине, сува жица / пунило, побољшати покривеност гасом, очистити задњу страну |

| Недостатак фузије | Несрасли прсти или корен | Низак унос топлоте, лоше уклапање | Повећајте енергију, смањити брзину путовања, правилна припрема зглобова |

| Пуцање (топло/хладно) | Пукотине у ХАЗ или завар | Висока уздржаност, водоник, брзо хлађење | Потрошни материјал са ниским садржајем Х, пре/после загревања, пеенинг или ослобађање од стреса |

| Прекомерно прскање | Прскајте око перле (Ја) | Нетачан начин преноса / гас | Пребаците се на импулсни или кратки спој, подесите мешавину гаса |

| Ундерцут | Утор на врху завара | Превелик напон или брзина кретања | Смањите напон, споро путовање, подесите угао горионика |

| Површинска контаминација / промена боје | Оксидација, лош изглед | Неадекватна заштита или контаминација | Побољшајте заштиту, очистити пре заваривања |

| Грешка заваривања | Плитак или никакав грумен, протеривање | Нетачна сила електроде, струја или време | Подесите снагу стискања и тренутни распоред, заменити електроде |

8. Инспекција, Испитивање и осигурање квалитета

Пракса квалитета заваривања лимова:

- Визуелни преглед: заварени профил, подрезати, прскати, површински дисконтинуитети.

- Боја пенетрант (Пт): осетљива детекција површинских пукотина.

- Ултрасониц (Ут): може открити подземне дефекте за дебље лимове или вишеслојне.

- Тест унакрсног затезања / тест пилинга: користи се за квалификацију чврстоће тачкастог завара.

- Механички тестови: затезан, савијати, и испитивања микротврдоће на репрезентативним купонима.

- Контрола димензија: мери равност и изобличеност; исправити помоћу прибора или прерадити.

- Документи за контролу процеса: ВПС, ПКР и квалификације заваривача према важећим стандардима.

9. Практични савети за заваривање лимених материјала

Пре него што почнете — листа за припрему

- Идентификујте материјал & нарав. Потврдите легуру (Нпр., 304Л вс 304), дебљине и било каквих премаза. Ако је непознато, узорак и тест.

- Очистите спој. Уклоните уље/маст, прљавштина, млински каменац и тешки оксиди. За алуминијум уклоните оксиде механички или се ослоните на чишћење АЦ ТИГ оксида. За поцинковане, скините цинк са непосредне области завара ако је могуће.

- Фит-уп & тацк. Користите заварене спојеве сваких 25–50 мм за танке плоче; мањи размак (10–25 мм) за дуге шавове или танке, флексибилни делови. Уверите се да стезаљке држе делове равне и поравнате.

- Суво пунило & потрошни материјал. Држите жицу за пуњење и шипке запечаћене/суве; печене електроде ако то захтева спец.

- Планирајте контролу топлоте. Идентификујте где су позадинске шипке, користиће се хладњаци или шавно заваривање. Припремите причвршћиваче и термичке стезаљке.

- Контрола дима & Ппе. Локални ауспух за поцинковане, месинга, нерђајући; респиратори где је потребно. Еие, заштита руку и тела одговарајућа за обраду.

Процес & хеуристика параметара (стартер правила)

Ово су почетне тачке—увек потврдите на купону који репродукује нагомилавање, премазивање и стезање.

Раскопер / Ја (танак челик 0,8–1,5 мм)

- Жица: 0.8 мм ЕР70С-6.

- Трансфер: кратки спој за ≤1,5 мм; пулсно за већи квалитет.

- Струја: 60–140 А (почети ниско, пажљиво повећавајте).

- Напон: 16–22 В.

- Брзина путовања: 200–600 мм/мин.

- Заштитни гас: 75% Ар/25% ЦО₂ (економичан) или 98% Ар/2% О₂ (боље влажење).

Гтав / Камен (танак нерђајући & алуминијум)

- Нехрђајући (1.0 мм): ДЦЕН 35–90 А; Проток Ар 8–15 Л/мин.

- Алуминијум (0.8–2,0 мм): И 60–160 и; пулс & контрола равнотеже од помоћи; користите бакље (ХФ или лифт) за заштиту електроде.

- Тунгстен: 1.6–2,4 мм лантанирани/церирани за ДЦ, торирани или лантанирани за АЦ.

Тачкасто заваривање отпором (0.8 + 0.8 мм меки челик)

- Сила електроде: 3–6 кН.

- Струја заваривања: 7-12 тхе (машина & зависан од електроде).

- Време заваривања: 200–600 мс (у зависности од фреквенције мреже и распореда).

- Одржавајте електроде: облачити лица редовно; надгледање величине нуггет-а путем деструктивног/недеструктивног узорковања.

Ласер Велдинг (1.0 мм нерђајући кундак)

- Моћ: 1–4 кВ у зависности од брзине кретања.

- Брзина: 1–5 м/мин за танке плоче.

- Фокусна тачка: 0.2-0,6 мм; обезбеђују одличан квалитет ивица и чврсто приањање.

- Бацк пурге: аргон 5–15 Л/мин за нерђајући материјал за спречавање оксидације.

ФСВ (алуминијумске плоче)

- О/мин алата: 800–2000 о/мин; померање 100–500 мм/мин (компромис између брзине и топлоте).

- Користите чврсту подложну плочу; Дизајн алата је критичан за танке плоче како би се избегли дефекти урањања.

Контролисање изобличења и прогоревања

- Користите методе малог уноса топлоте: Камен, пулсирао МЕ, ласер или ФСВ када су изобличење или визуелни изглед критични.

- Заваривање убода/прескакања: завар 10–30 мм, прескочити 10–30 мм, затим се вратите да попуните празнине—ово ограничава локално накупљање топлоте.

- Редослед равнотеже: заварити симетрично око дела и наизменичних страна. За шавове, корак уназад у кратким сегментима за контролу скупљања.

- Стезање & подржавање: круте стезаљке и бакарне позадинске шипке расипају топлоту и спречавају прогоревање; жртвена подлога је ефикасна за веома танке делове.

- Претходно савијање и прекомерна компензација: намерно мало изобличити супротно од предвиђеног савијања тако да се део опушта у спецификације након заваривања.

- Користите хладњаке: привремени бакарни блокови или водено хлађени елементи испод критичних подручја смањују ХАЗ и савијање.

Тацк, савети за причвршћивање и поравнање

- Минимална величина лепљења: користите мале квачице — тек толико да држите део — а затим завршите пуним завареним спојевима. За танке плоче користите дужине лепљења од 3–6 мм.

- Хвала вам наручите: поставите квачице да бисте минимизирали празнине; немојте претерано лепити јер је прекомерно лепљење једнако прекомерном локалном загревању.

- Грејање уређаја: ако се делови често изобличују, размотрите активно водено хлађене уређаје или керамичке јастучиће за контролу топлотног протока.

- Палете за брзу замену: за производњу, дизајн уређаја који гарантују поновљиво подешавање и минимизирају време циклуса.

Потрошни материјал, алат за алате & одржавање

- Електрода & момак који: за МИГ/ТИГ одржавајте контактне врхове и млазнице чистима; замените истрошене врхове—истрошени врхови узрокују неправилан помак жице и недоследне лукове.

- Избор жице: ускладити хемију жице са основним металом и завршити; одржавати суве калеме.

- Завој електроде (РСВ): обуците бакарне електроде да бисте исправили геометрију лица; истрошене електроде смањују контакт и повећавају потребу за струјом.

- Угао бакље & истицање: одржавати доследно истицање за МИГ (~10–20 мм типично) и одговарајући угао бакље (10–20°) за контролу продирања и облика перли.

10. Матрица за избор процеса: Када користити који метод

| Процес заваривања | Опсег дебљине лима | Погодност материјала | Кључне предности | Типичне апликације |

|---|---|---|---|---|

| Раскопер / Ја | 0.8 - 12 мм | Карбонски челик, нехрђајући челик, алуминијум | Брз, лака аутоматизација, умерен унос топлоте | Аутомобилски панели, индустријска кућишта, структурни оквири |

| Гтав / Камен | 0.5 - 6 мм | Нехрђајући челик, алуминијум, легуре бакра | Прецизно, чисти заварени спојеви, минимално прскање | Ваздухопловство, висококвалитетни склопови, декоративни панели |

| Тачкасто заваривање отпором (РСВ) | 0.5 - 3 мм | Карбонски челик, нехрђајући челик | Врло брзо, поновљив, минимално изобличење | Аутомобилске каросерије, производња апарата |

| Заваривање фрикционим мешањем (ФСВ) | 1 - 12 мм | Алуминијум, бакар, магнезијум | Завар у чврстом стању, велика снага, ниско изобличење | Панели трупа авиона, бродски труп, Аероспаце компоненте |

| Ласер Беам Велдинг (ЛБВ) & Хибрид | 0.3 - 6 мм | Нехрђајући челик, алуминијум, челик високе чврстоће | Дубоко продирање, мали унос топлоте, велике брзине | Аутомотиве, Медицински уређаји, прецизни склопови |

| Плазма лучно заваривање (ПАВ) | 0.5 - 6 мм | Нехрђајући челик, Легуре никла, титанијум | Висококвалитетно, контролисаног лука, уски ХАЗ | Ваздухопловство, нуклеарни, компоненте високих перформанси |

| Оки-фуел, Лемљење, Лемљење | 0.1 - 3 мм | Бакар, месинга, танак челик, пресвучени метали | Лов хеат, спајање различитих метала, минимално изобличење | ХВАЦ, електроника, украсни предмети |

11. Закључак

Заваривање лимова успешно захтева усклађивање могућности процеса са материјалом, заједничке и производне потребе.

Кључне одлуке су о управљање топлотом, спајање зглобова, и контрола процеса. За велике запремине са једноставним преклопним спојевима, отпорно тачкасто заваривање је најекономичнији.

За козметичке шавове и поправке, Камен је пожељно. Напредно, производња ниске дисторзије, ласер или ФСВ можда је прави избор. Увек потврдите репрезентативним купонима, контролне варијабле заваривања, и спровести инспекцију и осигурање квалитета.

Често постављана питања

Који је најтањи лим који могу заварити?

Уз одговарајућу технику (ласер, ТИГ или импулсни МИГ), листови до 0.3–0,5 мм може се заварити без прогоревања. Отпорно тачкасто заваривање добро функционише за преклопне спојеве на ~0,6 мм по листу.

Како могу смањити изобличење у склоповима заварених лимова?

Минимизирајте унос топлоте (већа брзина путовања, пулсни режими), користите уравнотежене секвенце заваривања, снажно причвршћивање и заваривање убода. Користите подлоге и стезаљке да делују као хладњаци.

Могу ли да заварим различите метале (Нпр., челика до алуминијума)?

Директно фузионо заваривање челика и алуминијума је проблематично због крхких интерметалика. Префериране опције су лемљење, механичко причвршћивање, или спајање у чврсто стање (техника заваривања трењем или мешања трењем) са прелазним слојевима.

Да ли премази као што је галванизација спречавају заваривање?

Премази компликују заваривање: цинк испарава и може изазвати порозност и токсична испарења. Уклоните премаз на подручју завара или користите процесе толерантне на премазе (ласер са екстракцијом) и увек користите усисавање дима и ЛЗО.

Када треба да изаберем ФСВ уместо фузионог заваривања?

Употреба ФСВ за легуре алуминијума где вам је потребно минимално изобличење, одлична механичка својства, и без пунила. ФСВ захтева приступ за ротирајући алат дуж споја.