1. Увођење

Термичка обрадат игра фундаменталну улогу у металургији, посебно када је у питању каљење челика.

То је кључни процес који се користи за побољшање механичких својстава челика, што га чини погодним за широк спектар индустријских примена.

Међу разним техникама топлотне обраде, каљење мартензита се истиче као кључна фаза у постизању идеалне равнотеже снаге и жилавости.

Овај процес је фундаменталан јер претвара челик из кртог, тешко стање у поузданије, тврђи материјал.

У овом блогу, дубоко ћемо заронити у каљење мартензита, објашњавајући њен значај, како то функционише, и зашто се то сматра тајном стварања јачих, тврђи челик.

2. Шта је мартензит?

Мартензит је микроструктура која се формира у челику када се брзо охлади, или угашена, од високе температуре.

Ово се дешава током трансформације аустенита (високотемпературну фазу челика) у мартензит.

Резултат ове трансформације је високо очвршћен, крхки материјал изузетне снаге, али ограничене жилавости.

Процес формирања:

Мартензит се формира када се аустенит охлади брзином која је довољно брза да зароби атоме угљеника у структури челика.

Процес се дешава када се челик брзо охлади испод критичне температуре (обично око 727°Ц за угљеничне челике).

Брзина хлађења је критична, пошто спорије брзине хлађења могу резултирати другим микроструктурама, као што су перлит или бејнит.

Садржај угљеника у челику такође утиче на то колико се мартензита може формирати, са већим садржајем угљеника што доводи до више мартензита.

Као резултат, челици са већим садржајем угљеника могу постићи већу тврдоћу, али такође имају тенденцију да буду кртији.

Кључне карактеристике мартензита:

- Висока тврдоћа: Мартензит може достићи нивое тврдоће до 60 ХРЦ (Роцквелл скала тврдоће), што је идеално за апликације које захтевају отпорност на хабање.

- Крхкост: Упркос својој тврдоћи, мартензит је инхерентно крт. Склон је пуцању или квару у условима високог напрезања или удара,

због чега је неопходна даља топлотна обрада попут каљења. - Снага: Мартензит има високу затезну чврстоћу, често прелази 1,200 МПА (Мегапасцалс), што га чини погодним за захтевне примене где је снага приоритет.

3. Шта је каљење?

Каљење је процес термичке обраде који се примењује након гашења. Примарни циљ каљења је смањење ломљивости мартензита уз очување његове тврдоће и чврстоће.

Током каљења, челик се поново загрева на нижу температуру, а затим хлади контролисаном брзином.

Ово помаже у модификацији микроструктуре мартензита у каљени мартензит, који нуди побољшану жилавост без жртвовања значајне тврдоће.

Сврха каљења:

Каљење има за циљ прилагођавање унутрашњих напона и микроструктуре каљеног мартензита.

Разбија неке од фаза богатих угљеником које доприносе крхкости, а истовремено одржавају већи део високе затезне чврстоће челика.

Радећи то, каљење осигурава да челик постаје поузданији и мање склон пуцању, посебно под стресом.

4. Процес каљења мартензита

Кораци укључени у каљење:

Каљење укључује три кључна корака: грејање, држећи, и хлађење. Ево како то функционише:

- Грејање: Угашени мартензит се загрева до одређене температуре каљења.

На пример, загревање на 300°Ц може оптимизовати жилавост и чврстоћу у челицима са средњим угљеником. - Холдинг: Челик се држи на температури каљења одређени период.

Обично, времена задржавања крећу се од 30 минута до неколико сати, у зависности од жељених својстава. - Хлађење: Након периода задржавања, челик се хлади контролисаном брзином, обично на ваздуху или у уљу, како би се спречило брзо хлађење, што би могло изазвати нежељене трансформације.

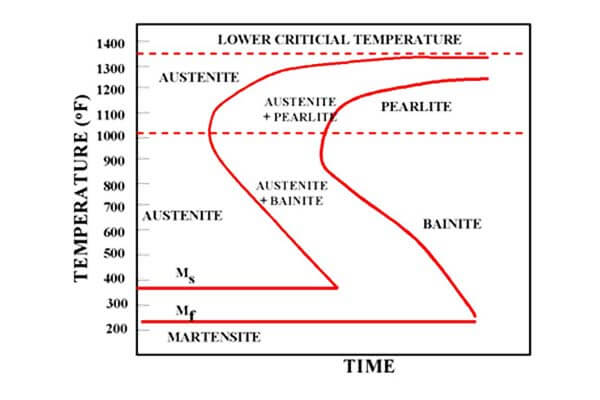

Временски температурни трансформација (ТТТ) Дијаграм:

ТТТ дијаграм илуструје како фазна трансформација челика зависи од температуре и времена.

Помаже у одређивању тачних услова под којима ће се мартензит трансформисати у друге микроструктуре као што је каљени мартензит.

Разумевањем ТТТ дијаграма, произвођачи могу контролисати процес каљења како би постигли специфична механичка својства.

Утицај времена и температуре каљења:

- Кратко трајање каљења обично резултирају ограниченим променама тврдоће челика,

док дуже време каљења на вишим температурама омогућавају значајно побољшање жилавости, али на рачун одређене тврдоће. - Температура такође игра кључну улогу. На нижим температурама каљења, тврдоћа остаје висока, али је ломљивост само мало смањена.

С друге стране, на вишим температурама каљења, долази до већег смањења тврдоће, али материјал постаје знатно чвршћи и отпорнији.

5. Врсте каљења мартензита

Каљење на ниским температурама (150–250°Ц):

У овом температурном опсегу, примарни фокус је на ослобађању унутрашњих напрезања изазваних брзим хлађењем током гашења.

Челик постаје мало чвршћи док задржава већи део своје тврдоће, што га чини погодним за делове који не трпе јаке ударе.

Каљење на средњим температурама (300–450°Ц):

Овај опсег каљења оптимизује тврдоћу и чврстоћу док побољшава дуктилност и жилавост.

Обично се користи за алатне челике опште намене и структурне компоненте којима је потребан баланс снаге и жилавости.

Високотемпературно каљење (500-650 ° Ц):

Високотемпературно каљење претвара мартензит у каљени мартензит, што значајно смањује ломљивост.

Овај процес обезбеђује врхунску жилавост и идеалан је за компоненте подвргнуте екстремним напрезањима, као што су у аутомобилској и ваздухопловној примени.

6. Предности каљења мартензита

Мартензитно каљење нуди неколико значајних предности које побољшавају перформансе и дуговечност челичних компоненти.

Пажљивим подешавањем особина мартензита кроз каљење, произвођачи могу постићи оптималну равнотежу између тврдоће и жилавости,

што га чини погодним за широк спектар захтевних примена.

Енханцед Тоугхнесс

Једна од најзначајнијих предности мартензитног каљења је побољшање жилавости.

После гашења, мартензит је изузетно тврд, али и веома крт, што га чини склоним пуцању под стресом или ударом.

Каљење смањује ову крхкост, омогућавајући челику да апсорбује више енергије и да се одупре лому под изазовним условима.

На пример, каљени мартензит може да покаже а 30-50% побољшање ударне жилавости у поређењу са својим некаљеним колегом.

То га чини погодним за апликације где је отпоран на ударце, вибрације, или нагле промене оптерећења су критичне.

Уравнотежена тврдоћа и дуктилност

Мартензитно каљење омогућава произвођачима да фино подесе тврдоћу и дуктилност челика.

Док само гашење резултира веома тврдим али крхким челиком, каљење помаже у успостављању равнотеже између ова два конфликтна својства.

Резултат је материјал који задржава значајну тврдоћу, чинећи га отпорним на хабање, док такође има довољно дуктилности да се деформише под напрезањем, а не да пуца.

Каљени мартензит обично постиже нивое тврдоће у распону од 45 до 60 ХРЦ (Роцквелл скала тврдоће),

што га чини идеалним за апликације високе чврстоће, као што су алати и делови машина, без жртвовања превелике флексибилности.

Смањена крхкост

Каљење значајно смањује ломљивост својствену каљеном мартензиту.

Мартензитна фаза са високим садржајем угљеника, иако тешко, је подложан отказу у условима високог стреса, као што су удар или замор.

Контролисањем температуре и времена каљења, произвођачи могу прилагодити микроструктуру челика

како би се смањила унутрашња напрезања и спречило стварање крхких фаза попут некаљеног мартензита.

Ово резултира поузданијим материјалом који се боље понаша у захтевним окружењима, смањење ризика од катастрофалног квара услед пуцања или ломљења.

Побољшано отпорност на хабање

Каљење побољшава отпорност челика на хабање, посебно у комбинацији са другим површинским третманима.

Тврдоћа која се постиже формирањем мартензита је кључна за апликације које укључују абразивни контакт или трење, као што су алати за сечење, зупчаници, и индустријске машине.

Међутим, кртост угашеног мартензита може ограничити његову практичну употребу.

Каљење смањује ломљивост уз одржавање високог нивоа тврдоће, чиме се побољшава отпорност на хабање без жртвовања жилавости.

На пример, каљени алатни челици могу да издрже вишекратно хабање при резању, бушење, или апликације за млевење, продужавају им животни век и смањују потребу за честим заменама.

Повећана стабилност димензија

Пошто каљење смањује унутрашња напрезања унутар материјала, помаже у побољшању стабилности димензија челичних компоненти.

Током гашења, брзо хлађење челика може изазвати савијање, дисторзија, или пуцање услед неравномерне термичке контракције.

Каљење минимизира ове проблеме, обезбеђујући да завршна компонента задржи свој предвиђени облик и величину.

Ово је посебно важно у прецизном инжењерству, где се захтева велика тачност димензија, као што су у производњи калупа, умире, или ваздухопловних делова.

Повећана отпорност на замор

Каљење повећава отпорност на замор смањујући ломљивост мартензита и побољшавајући његову способност да издржи циклична оптерећења.

Компоненте изложене поновљеном утовару и истовару, као што су опруге за вешање, Аутомобилске компоненте, и лопатице турбине,

имају користи од способности каљеног челика да апсорбује напоне без превременог отказивања.

Прилагођавањем процеса каљења, инжењери могу постићи идеалну комбинацију чврстоће и дуктилности која обезбеђује дуготрајну издржљивост под променљивим оптерећењима.

7. Примене мартензитног каљења

Мартензитно каљење игра кључну улогу у побољшању перформанси челичних компоненти које се користе у широком спектру индустрија.

Подешавањем тврдоће и жилавости мартензитног челика, каљење му омогућава да испуни специфичне захтеве високог стреса, окружења високог хабања.

Челици алата

Једна од најчешћих примена каљења мартензита је у производњи челици алата, који су дизајнирани да буду јаки, издржљив, и отпоран на хабање.

Мартензитни алатни челици се често користе за производњу алата за сечење, умире, калупи, и други прецизни инструменти који захтевају комбинацију тврдоће и жилавости.

- Алати за сечење: Алати као што су бушилице, славине, а глодалице се ослањају на тврдоћу коју даје мартензитна трансформација како би одржали оштрину и прецизност.

Каљење ових челика омогућава побољшану отпорност на ломљење и пуцање, чак и под условима велике брзине резања. - Калупи и калупи: У индустријама попут аутомобилске и производне индустрије, калупи и калупи морају да издрже високе притиске и температуре без деградације.

Каљење мартензитног челика побољшава његову способност отпорности на деформацију у овим екстремним условима,

обезбеђујући да калупи могу да производе конзистентно, висококвалитетни делови током дугих производних циклуса.

Аутомобилске компоненте

Мартензитно каљење се широко користи у аутомобилској индустрији за производњу компоненти које морају да издрже екстремно механичко оптерећење, носити, и умор током дужег периода.

Неки од кључних аутомотиве делови који имају користи од каљења укључују:

- Зупчаници: Аутомобилски зупчаници морају бити и чврсти и чврсти да би издржали стални стрес, трење, и ротационе силе.

Каљени мартензитни челик пружа идеалну комбинацију чврстоће и отпорности на хабање, спречавање превременог квара уз обезбеђивање поузданих, дуготрајне перформансе. - Радилице и клипњаче: Радилице и клипњаче су подвргнуте великом цикличном оптерећењу

и морају да задрже свој облик и снагу чак и под условима велике брзине мотора.

Каљење мартензитног челика побољшава отпорност ових критичних компоненти на замор, продужење њиховог животног века и одржавање поузданости мотора. - Делови суспензије: Компоненте као што су носачи амортизера, контролне руке, а заграде доживљавају поновљено оптерећење, вибрација, и ударне силе.

Каљење обезбеђује неопходну жилавост да спречи пуцање од замора и задржи њихов интегритет током времена.

Ваздухопловство

У ваздухопловство, материјали који се користе за конструкцијске компоненте морају показати супериорну чврстоћу, издржљивост, и отпорност на стрес.

Мартензитно каљење је кључни процес за постизање ових својстава у критичним компонентама.

- Стајни трап авиона: Стајни трап мора да апсорбује ударна оптерећења при слетању и таксирању, често у условима високог стреса.

Каљени мартензитни челик осигурава да стајни трап одржава снагу док је отпоран на хабање и пуцање. - Компоненте мотора: Компоненте као што су лопатице турбине, лопатице компресора,

и други делови млазних мотора високих перформанси изложени су екстремним условима, укључујући високе температуре и брза механичка напрезања.

Каљени мартензитни челик побољшава њихову способност да издрже ове услове док нуди побољшану отпорност на замор и издржљивост.

Индустријске машине и опрема

Мартензитно каљење игра виталну улогу у побољшању перформанси и дуговечности различитих индустријских машина и опреме.

Компоненте изложене сталном трењу, утицај, и механички стрес захтевају посебан третман како би се обезбедило да остану поуздани током времена.

- Пумпе и вентили: Индустријске пумпе и вентили се често праве од мартензитног челика до

издржати корозивно дејство течности и гасова, као и механичко напрезање изазвано честим радом.

Каљење повећава њихову жилавост и отпорност на хабање, обезбеђујући да они ефикасно функционишу под високим притисцима и температурама. - Мењач и лежајеви: У тешким машинама, мењачи и лежајеви су неопходни за пренос кретања и снаге.

Каљени мартензитни челик обезбеђује да ове компоненте остану издржљиве, Отпоран на хабање, и способан да издржи велика оптерећења, чиме се смањују трошкови одржавања и застоји. - Опрема за сечење и пресовање: Опрема која се користи за сечење, пресовати,

или штанцане металне компоненте морају одржавати оштру ивицу или прецизну површину док издржавају екстремне притиске.

Каљење мартензитног челика осигурава да ови алати задрже своју снагу и тачност димензија током времена, чак и под тешким условима рада.

Тешка опрема и грађевинарство

У индустријама попут рударства, изградња, и ископавање, издржљивост тешке опреме је кључна за оптималне перформансе.

Мартензитно каљење осигурава да челичне компоненте ових машина могу издржати висок ниво хабања и механичког напрезања.

- Зуби и ножеви багера: Зуби и ножеви багера, булдожери, а друга тешка механизација подложна је сталној абразији од стена и тла.

Каљење побољшава отпорност ових компоненти на хабање, омогућавајући им да задрже своју ефикасност током дужег периода без претераног хабања или квара. - Црусхер Партс: Дробилице које се користе у рударској и грађевинској индустрији ослањају се на мартензитни челик који је каљен да издржи абразивне силе настале током операција дробљења.

Каљени мартензит осигурава да делови остају издржљиви и функционални током процеса дробљења, побољшање продуктивности и смањење застоја.

Цонсумер Продуцтс

Мартензитно каљење се такође примењује у производњи одређених производа широке потрошње где се захтева чврстоћа и издржљивост, као што је:

- Кухињски ножеви и алати: Висококвалитетни ножеви и маказе се често праве од каљеног мартензитног челика

како би се осигурало да задрже оштру ивицу док остају отпорне на ломљење и пуцање. - Спортска опрема: Спортска опрема високих перформанси, као што су бицикли, ски штапови, и алати, такође има користи од мартензитног каљења.

Процес повећава жилавост и отпорност на замор ових производа, чинећи их поузданим чак и у екстремним условима.

8. Фактори који утичу на процес каљења мартензита

Температура каљења

Температура на којој се одвија каљење значајно утиче на резултујућу микроструктуру и механичка својства челика.

Обично, температура каљења се креће између 300 и 700°Ц, омогућавајући развој затезне чврстоће између 1700 и 800 МПА.

Више температуре каљења генерално резултирају повећаном жилавошћу, али смањеном тврдоћом.

Време каљења

Трајање процеса каљења такође игра кључну улогу. Дужа времена каљења могу

доводе до потпунијег разлагања мартензита и стварања финијих карбида, што може побољшати жилавост.

Међутим, претерано дуго времена може довести до прекомерног каљења, где опада тврдоћа и могу да настану непожељне фазе.

Садржај угљеника

Садржај угљеника у челику утиче на процес каљења.

Виши нивои угљеника обично резултирају већом тврдоћом након гашења, али такође могу учинити челик подложнијим кртости током каљења.

Атоми угљеника утичу на таложење карбида, што утиче на механизме јачања.

Алегативни елементи

Легирајући елементи као што је хром, молибден, ванадијум, и никл имају значајне ефекте на процес каљења.

Они могу одложити разлагање мартензита и утицати на врсту, облик, величина, и дистрибуција талога карбида.

На пример, молибден и ванадијум могу да формирају веома стабилне карбиде који доприносе секундарном очвршћавању током каљења.

Брзина хлађења после каљења

Брзина којом се челик хлади након каљења може утицати на његова коначна својства.

Брзо хлађење може спречити потпуну трансформацију задржаног аустенита у мартензит,

док споро хлађење може омогућити максималну трансформацију и стабилизацију микроструктуре.

Иницијална микроструктура

Почетна микроструктура пре каљења може утицати на исход.

На пример, присуство беинита или задржаног аустенита поред мартензита може променити понашање каљења и коначна својства челика.

Стање напрезања и претходна обрада

Сва заостала напрезања из претходних корака обраде (као што су гашење) може утицати на то како челик реагује на каљење.

Ови напони могу утицати на процесе дифузије и фазне трансформације које се дешавају током каљења.

Атмосфера током каљења

Важна може бити и атмосфера у којој се одвија каљење. Контролисана атмосфера може спречити оксидацију и декарбонизацију,

оба могу деградирати својства површине и смањити ефикасност процеса каљења

9. Мартемперинг вс. Друге методе топлотне обраде

- Гашење и каљење: Док оба процеса укључују загревање и хлађење, мартемпирање пружа више контролисан приступ, што смањује ризик од пуцања и изобличења.

- Нитроцарбуризинг: Процес површинске обраде који повећава отпорност на хабање увођењем азота и угљеника у површину челика,

често се користи уз каљење ради побољшања површинске тврдоће. - Карбуризам: Укључује додавање угљеника на површину челика са ниским садржајем угљеника ради побољшања тврдоће, често праћено каљењем ради побољшања жилавости.

10. Стандарди за трчање

Неколико индустријских стандарда регулише процес мартемпирања:

- АСТМ А252: Пружа смернице за операције термичке обраде угљеничних и легираних челика.

- ИСО 6508: Покрива операције термичке обраде алатних челика.

- У 10065: Специфицира захтеве за термичку обраду нелегираних челика.

- ЈИС Г 4101: Успоставља стандарде за операције термичке обраде грађевинских челика.

11. Закључак

Мартензитно каљење је суштински процес који трансформише крхкост, тврди мартензит у тврђи, поузданији материјал уз задржавање значајне чврстоће.

Пажљивим контролисањем температуре и времена каљења, произвођачи могу фино подесити тврдоћу, жилавост,

и отпорност челика на хабање како би се задовољили захтеви индустрије као што је аутомобилска, ваздухопловство, и производња.

Било да повећава отпорност на хабање, Побољшање жилавости, или балансирање снаге и дуктилности,

каљење мартензита наставља да буде основни процес у производњи челичних компоненти високих перформанси које се истичу у изазовним окружењима.

Ако тражите висококвалитетне производе по мери, одабир Ово је савршена одлука за ваше производне потребе.