1. Увођење

Ласер Велдинг вс МИГ заваривање је кључна тема у савременој производњи, где технологије спајања директно утичу на интегритет конструкције, ефикасност производње, и дугорочну поузданост производа.

Од ваздухопловства и аутомобила до медицинских уређаја и тешке машинерије, заваривање лежи у срцу масовне производње и производње високе прецизности.

Чланак има за циљ да представи свеобухватан, вишеперспективно поређење Ласерски заваривање вс миг заваривање.

Испитивање њихових принципа рада, техничке перформансе, трошкови, безбедност, компатибилност материјала, и погодност за различите примене.

2. Шта је МИГ заваривање (Електролучно заваривање метала гасом – ГМАВ)?

МИГ заваривање је добро успостављен процес електролучног заваривања који користи а континуално напајана потрошна жичана електрода и инертни или полу-инертни заштитни гас за заштиту завареног базена од атмосферске контаминације.

Принцип рада:

Процес почиње када ан удари електрични лук између жичане електроде и основног материјала.

Топлота лука — у распону од 3.000°Ц до 6.000°Ц — топи и жицу и основни метал, формирајући растопљени заварени базен.

Тхе заштитни гас, обично мешавина аргона и ЦО₂ или чистог аргона, истискује околни ваздух како би спречио оксидацију, порозност, и контаминације.

Кључне компоненте система:

- Извор напајања: Типично константан напон (ЦВ) са излазима од 18–30 В и 50–350 А.

- Вире Феедер: Напаја електроду контролисаном брзином (2–20 м/И).

- Велдинг Гун: Садржи контактни врх и испоручује и жицу и заштитни гас.

- Снабдевање гасом: Обезбеђује заштитни гас при протоку од ~15–20 Л/мин.

Процесни атрибути:

- Филлер Метал: Испоручује се од саме жице, доприносећи таложењу.

- Стабилност лука: Лако се покреће и одржава, чак и за мање искусне завариваче.

- Погодност: Идеално за заваривање карбонски челик, нехрђајући челик, и алуминијум са дебљинама у распону од 1 мм до 25 мм.

Предности МИГ заваривања

- Пријатан за кориснике и доступан оператеру

- Високе стопе таложења и веће брзине заваривања

- Исплатива опрема и подешавање

- Свестраност у материјалима и дебљинама

- Континуирано заваривање са минималним прекидима

- Добра чврстоћа завара са прихватљивом естетском завршном обрадом

- Висока компатибилност са аутоматизацијом и роботиком

- Снажне перформансе у спољашњим и теренским условима

3. Шта је ласерско заваривање?

Ласерско заваривање је а високо прецизност, високе густине енергије процес фузије који користи концентрисани ласерски зрак за топљење и спајање материјала.

За разлику од МИГ-а, не захтева физички контакт или жицу за пуњење, иако се може користити са додатним металом у специјализованим случајевима.

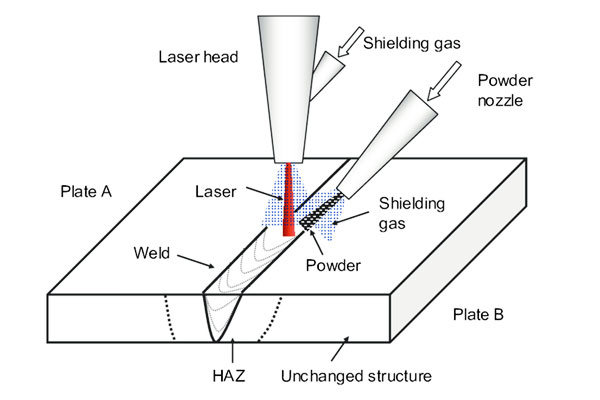

Принцип рада:

А фокусирани ласерски зрак, често са пречником малим као 0.1 мм, удари у радни предмет, брзо га загревају до изнад тачке топљења.

При густинама снаге већим од 10⁶ В/цм², ласер ствара а ефекат кључаонице, омогућавајући дубоко, уски завари са минималним уносом топлоте.

Стврдњавање је изузетно брзо, смањење изобличења и заосталог напрезања.

Типови ласера који се обично користе:

- Фибер Ласерс: Ефикасан и робустан, са овлашћењима из 500 У ово 10+ кВ.

- Диск Ласерс: Одличан квалитет зрака и енергетска стабилност.

- ЦО₂ ласери: Користи се за дебље делове, али мање ефикасан за рефлектујуће материјале.

Испорука и контрола зрака:

Ласерски зраци се испоручују преко оптичка влакна или огледала, вођени ЦНЦ системи или роботске руке.

Напредни сензори и системи повратних информација су често интегрисани за праћење процеса у реалном времену и адаптивна контрола.

Процесни атрибути:

- Филлер Метал: Опционо; обично процес фузије.

- Брзина заваривања: Може премашити 10 м/мин у подешавањима велике брзине.

- Погодност: Изузетно за танки нерђајући челик, титанијум, Легуре никла, и различити метали — уобичајени у ваздухопловство, аутомотиве, и електроника индустрија.

Предности ласерског заваривања

- Изузетна прецизност и зона са минималним утицајем топлоте (Хај)

- Могућност велике брзине и велике пропусности

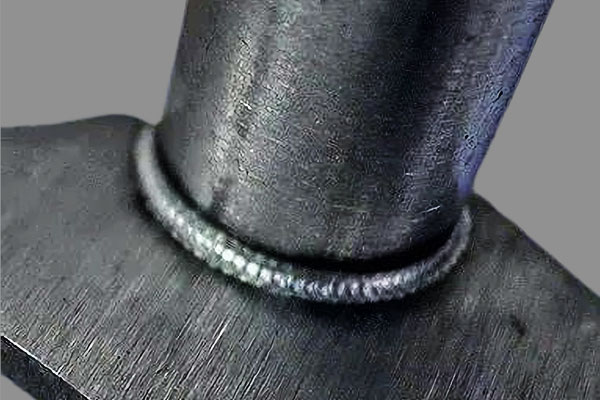

- Дубока пенетрација и уске заварене перле

- Врхунски квалитет завара и чиста естетика

- Високи потенцијал за аутоматизацију и интеграцију

- Смањена употреба потрошног материјала и мањи отпад

- Свестраност у материјалима и типовима спојева

4. Упоредна техничка анализа ласерског заваривања у односу на МИГ заваривање

Разумевање основних техничких разлика између Ласер Велдинг вс МИГ заваривање је од суштинског значаја за оптимизацију квалитета завара, перформансе, и погодност за специфичне индустријске примене.

Овај одељак упоређује две технике кроз кључне техничке метрике –унос топлоте, квалитет завара, и прецизност—да пружи свеобухватан увид у њихов учинак у различитим сценаријима производње.

Унос топлоте и пенетрација

МИГ заваривање:

МИГ заваривање обично укључује већи унос топлоте због релативно широког лука и спорије брзине хлађења. Овај шири термички профил:

- Води до веће топлотно захваћене зоне (Хај).

- Повећава ризик од дисторзија и преостали стрес, посебно у танким материјалима.

- Пружа умерена пенетрација, типично до 6–12 мм у једном пролазу у зависности од струје и дизајна споја.

Ласер Велдинг:

Ласерско заваривање генерише а фокусиран, сноп високе густине енергије то ствара а кључаоница ефекат, испоручујући интензивну енергију на малом подручју:

- Дубина продирања до 25 мм у једном пролазу могу се постићи помоћу ласера са влакнима велике снаге.

- Резултати у минимална ХАЗ, смањено савијање, и строга термичка контрола, посебно критичне у прецизној производњи.

- Унос топлоте је типично 3–10 пута ниже него МИГ заваривање за исти продор, побољшање металуршког интегритета.

Укратко: МИГ заваривање је боље за попуњавање великих празнина или грађење материјала, док је ласерско заваривање идеално за дубоко, уско, заваре ниског изобличења.

Квалитет завара и механичка својства

МИГ заваривање:

- Затезна чврстоћа: У великој мери зависи од материјала за пуњење и параметара заваривања. Често нешто ниже од основног метала због разблажења и порозности.

- Порозност и прскање: Уобичајени проблеми узроковани недоследношћу заштитног гаса или контаминацијом.

- Зона погођена топлотом (Хај): Може бити широк и микроструктурно измењен, потенцијално смањујући животни век замора.

Ласер Велдинг:

- Врхунски квалитет фузије са минималном порозношћу када је процес оптимизован.

- Већа затезна чврстоћа и отпорност на умор због уског ХАЗ-а и брзог очвршћавања.

- Одлична металуршка контрола, посебно при заваривању различитих или реактивних метала (Нпр., Од, ни Легуре).

Прецизност и контрола

МИГ заваривање:

- Ручни и полуаутоматски рад је уобичајен, са прецизношћу положаја која зависи од вештине оператера.

- Ограничена способност руковања уски толеранције или празнине на нивоу микрона.

- Толерантан на несавршено спајање зглобова, што је погодно за структурне примене.

Ласер Велдинг:

- Понуде контрола нивоа микрона преко локације завара и дубине продирања.

- Беспрекорно се интегрише са ЦНЦ и роботска аутоматизација, омогућавајући поновљив, брза производња.

- Може заварити празнине мале као 0.1 мм, или чак но-гап чеони спојеви у високо прецизним поставкама.

- Мање је отпоран на пукотине или неусклађеност спојева осим ако није допуњен жицом за пуњење.

5. Разматрање трошкова ласерског заваривања у односу на МИГ заваривање

У овом одељку, испитујемо финансијске импликације оба процеса на почетно улагање, оперативни трошкови, и повраћај улагања (РОИ).

Почетна улагања

Ласер Велдинг системи захтевају а знатно већи почетни трошак, у великој мери због:

- Прецизни ласерски извори (влакна, Цо₂, диск ласери).

- Оптика за испоруку зрака и системи управљања.

- Безбедносна инфраструктура, укључујући ласерска кућишта и блокаде.

- Интеграција са ЦНЦ или роботским платформама.

Референтна вредност трошкова: Стандардна индустријска ћелија за ласерско заваривање може да варира од $120,000 до $500,000, зависно од капацитета снаге, ниво аутоматизације, и прибор.

МИГ заваривање, супротно, је далеко економичнија за примену:

- Основна ручна МИГ подешавања могу почети од $2,000 до $10,000.

- Чак и потпуно аутоматизоване МИГ ћелије ретко превазилазе $80,000, укључујући роботику и опрему.

Ова разлика чини МИГ заваривање далеко приступачнијим мала и средња предузећа или за пројекте са ограниченим капиталом.

Оперативни трошкови и трошкови одржавања

Ласерско заваривање може смањити оперативни отпад, али је његово одржавање захтевније:

- Чишћење сочива и замена оптике су рутински и скупи.

- Ласери високе енергије троше значајну електричну енергију, посебно у континуираним операцијама.

- Оператери захтевају специјализована обука за управљање поставкама снаге ласера, безбедносне процедуре, и системске дијагностике.

У супротности, Карактеристике МИГ заваривања:

- Нижи трошкови потрошног материјала, са лако доступном жицом и заштитним гасом.

- Рутинско одржавање ограничено на замена бакље, чишћење млазница, и подешавања додавања жице.

- Широко познавање техничара, што смањује трошкове рада и минимизира улагања у обуку.

Оперативни снимак:

- Замена ласерске оптике може коштати $1,000– 5.000 долара по циклусу.

- МИГ потрошни материјал обично трче $0.10– 0,30 УСД по метру заваривања, зависно од мешавине материјала и гаса.

Повраћај инвестиције (РОИ)

Понуде за ласерско заваривање дугорочна вредност у апликацијама великог обима и прецизности критичних:

- Велике брзине заваривања и минимална прерада побољшавају пропусност.

- Доследан квалитет смањује трошкове везане за дефекте.

- Беспрекорна интеграција са аутоматизовани системи контроле квалитета максимизира ефикасност.

У аутомобилска индустрија, ласерско заваривање може смањити укупно време монтаже до 60% за прилагођене празне апликације, компензујући њен већи почетни трошак у оквиру 1–2 године у масовној производњи.

МИГ заваривање, у међувремену, испоручује бржи РОИ за општу израду:

- Идеалан за производња ниског до средњег обима или услуге поправке и одржавања.

- Минимално време подешавања и флексибилно причвршћивање подржавају краткорочну економију.

- РОИ се често остварује у под 6 месеци за ручне или полуаутоматске конфигурације.

6. Погодност материјала и опсег дебљине

Избор одговарајуће технике заваривања у великој мери зависи од врсте материјала и његове дебљине.

Ласерско заваривање у односу на МИГ заваривање показује различите нивое ефикасности за различите метале и категорије дебљине.

У овом одељку, процењујемо њихове перформансе на основу компатибилности материјала, металуршка осетљивост, и структурни захтеви.

Материјална компатибилност

Ласер Велдинг

Ласерско заваривање се истиче са метали који имају високу рефлективност и топлотну проводљивост, под условом да се примени исправан тип ласера и параметри. Обично коришћени материјали укључују:

- Нехрђајући челичан (Нпр., 304, 316, 2205 дуплекс): Изванредни резултати са минималним изобличењем.

- Алуминијум легуре (Нпр., 6061, 7075): Захтева прецизну контролу параметара због високе рефлексивности и ризика од порозности.

- Титанијум легуре: Одличан квалитет завара за ваздухопловну и медицинску употребу.

- Легуре на бази никла (Нпр., Уносилац): Уски ХАЗ ласера помаже у очувању механичког интегритета.

Ласерско заваривање је посебно погодно за обојених и легура високих перформанси, где су прецизност и металуршка контрола од суштинског значаја.

МИГ заваривање

МИГ заваривање је свестраније благи челици, Царбон Цлеел, и алуминијум, са мањим нагласком на прецизности али већом флексибилношћу у општој изради. Заједнички материјали укључују:

- Карбонски челик: Идеалан за структуралне и тешке компоненте.

- Алуминијум: Захтијева пиштољ на калем или пусх-пулл систем и гас богат аргоном.

- Нехрђајући челик: Остварљиво, али са ширим ХАЗ и потенцијалном оксидацијом.

МИГ је генерално толерантнији на површинске услове као што је млински каменац, хрђа, или уље, чинећи га погодним за на отвореном, поправити, и тешка измишљотина окружења.

Могућност опсега дебљине

Ласер Велдинг

Ласерско заваривање је веома ефикасно у танке до умерене дебљине домет. Типичне могућности укључују:

- Танки делови (0.2 мм до 3 мм): Изузетна пенетрација без прогоревања.

- Умерени делови (до 8-10 мм): Захтева вишепролазне ласере или ласере велике снаге.

- Дебели делови (>10 мм): Изводљиво са специјализованим хибридним техникама или осцилацијом зрака.

Пошто је ласерска енергија високо концентрисана, завари су дубоко и уско, што минимизира изобличење топлоте и смањује накнадну обраду.

МИГ заваривање

МИГ заваривање покрива шири опсег дебљина материјала, посебно у средње до дебеле категорије:

- Танак мерач (<1 мм): Изазов због нагомилавања топлоте; ризик од опекотина.

- Умерени до дебели материјали (2 мм до 25 мм и даље): Високе стопе таложења и могућност вишеструких пролаза чине га идеалним за велике заваре.

За разлику од ласерског заваривања, МИГ је бољи за премошћавање јаза и руковање варијације у уклапању зглобова, посебно када толеранције нису строго контролисане.

Заваривање различитих материјала

Када је у питању спајање различитих метала, ласерско заваривање нуди значајну предност. То је локализовани унос топлоте минимизира стварање интерметалних једињења и омогућава спајање материјала као што су:

- Од нерђајућег челика до угљеничног челика

- Титанијум до бакра или алуминијума (са међуслојевима)

- Легуре никла до челика

МИГ заваривање, с друге стране, бори се са различитим материјалима због разлика у температурама топљења, стопе термичке експанзије, и металуршке некомпатибилности.

Док специјалне жице за пуњење могу помоћи, механичка чврстоћа и отпорност на корозију могу бити угрожени.

7. Индустријске апликације

Ласер Велдинг

- Ваздухопловство: Цијеви за гориво, кућишта сензора

- Медицински: Ортопедски имплантати, случајеви пејсмејкера

- Електроника: Картице за батерије, проводници сензора

- Аутомотивее: Празнине заварене по мери, ЕВ компоненте

МИГ заваривање

- Изградња: Греде, колоне, инфраструктуре

- Бродоградња: Оплата трупа, преграде

- Тешка машина: Оквири, утоваривачи, канте

- Поправка и израда: Опште продавнице и гараже

8. Ласерско заваривање у односу на МИГ заваривање Упоредна табела резимеа

| Критеријуми | Ласер Велдинг | МИГ заваривање (Раскопер) |

|---|---|---|

| Тип процеса | Заваривање фузијом помоћу концентрисаног ласерског зрака | Електролучно заваривање коришћењем потрошне жице и заштитног гаса |

| Хеат Инпут | Ниско и високо локализовано | Висока и шира топлотно захваћена зона |

| Пенетрација | Дубоко, уски завари; висок однос страница (до 10:1) | Умерено до дубоко, шири завари; нижи однос ширине и висине |

Брзина заваривања |

Веома високо (до 60 мм/с) | Умерен (10–30 мм/с у зависности од подешавања) |

| Прецизност и контрола | Изузетна прецизност; идеално за микро заваривање | Мање прецизно; погодан за општу израду |

| Компатибилност аутоматизације | Лако се интегрише са роботиком и ЦНЦ-ом | Компатибилан, али мање прилагодљив за аутоматизацију велике брзине |

| Погодност материјала | Идеално за танке габарите, рефлексивни, и различити метали | Најбоље за црне/обојене метале средње дебљине |

Опсег дебљине |

<0.5 мм до ~6 мм (без пунила); до 10 мм са хибридом/пунилом | 1 мм до >25 мм (могуће више пролаза) |

| Велд Куалити | Висока завршна обрада површине, минимално изобличење, ниска порозност | Умерен квалитет; више прскања и веће ХАЗ |

| Потрошни материјал | Минимално (инертни гас; опционо пунило) | Жичана електрода и заштитни гас су потребни непрекидно |

| Сетуп & Застоји | Дуже подешавање, прецизно поравнање критично | Брзо се подешава и прилагођава; толерантно на мање варијације површине |

| Почетна цена опреме | Високо (УСД 100к–500к у зависности од система) | Умерен (5 до 50 хиљада УСД за индустријска подешавања) |

Оперативни трошкови |

Смањење током времена у апликацијама великог обима | Више због потрошног материјала и одржавања |

| Потребе за одржавањем | Чишћење оптике, поравнање снопа | Ношење бакље, чишћење прскањем, честа замена врха/млазнице |

| Захтеви за обуку | Високо; захтева познавање ласерске безбедности и прецизног управљања | Умерен; лакше обучавати генералне оператере |

Безбедносна разматрања |

Захтева ласерска кућишта, Ппе, и сигурносни системи класе 1 | Захтева екстракцију дима, лучна заштита за очи, и руковање гасом |

| Апликације | Ваздухопловство, аутомотиве ЕВ, медицински, електроника | Изградња, бродоградња, аутомобилске шасије, генерална поправка |

| Повраћај инвестиције (РОИ) | Висок РОИ у прецизној масовној производњи | Висок РОИ у структурном, фабриковање великих размера |

| Утицај на животну средину | Ниже испарења, минимална бука, енергетски ефикасан у великој пропусности | Веће емисије, више топлотног отпада, гласнији рад |

9. Закључак

У еволутивном пејзажу модерне производње, избор између ласерско заваривање против МИГ заваривања није бинарно већ стратешко.

Ласерско заваривање нуди неупоредиву прецизност, поновно постављање, и брзина, што га чини пожељном опцијом за високу вредност, индустрије великог обима.

МИГ заваривање, у међувремену, остаје неопходан због своје свестраности, affordability, и једноставност примене.

Разумевањем предности и ограничења сваке методе—и усклађивањем са оперативним циљевима—произвођачи могу донети информисане одлуке које максимизирају квалитет, ефикасност, и повраћај улагања.

Ово је савршен избор за ваше производне потребе ако вам је потребан квалитетан квалитет заваривање услуге.

Референца чланака: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/