1. Увођење

Жарење је а топлотни третман процес дизајниран да модификује физичка, а понекад и хемијска својства материјала, чиме се побољшава његова обрадивост.

Историјски, рани металурзи користили су жарење за омекшавање метала након ковања, и током времена,

процес је еволуирао у софистицирану технику која се користи у различитим индустријама као што је аутомобилска, ваздухопловство, електроника, и производња.

Посебно, жарење не само да побољшава дуктилност и смањује заостала напрезања, већ и оплемењује структуру зрна, што доводи до побољшане обрадивости и укупних перформанси.

У данашњем конкурентном индустријском пејзажу, савладавање жарења је кључно за оптимизацију перформанси материјала.

Овај чланак испитује жарење од научног, процес, дизајн, економски, еколошки, и перспективе оријентисане на будућност, обезбеђујући холистичко разумевање његове улоге у савременом материјалном инжењерству.

2. Основе жарења

Дефиниција и сврха

У срцу, жарење подразумева загревање материјала на одређену температуру, држећи га у одређеном периоду, а затим га хлади контролисаном брзином.

Овај процес обезбеђује енергију потребну да атоми унутар микроструктуре материјала мигрирају и преуређују.

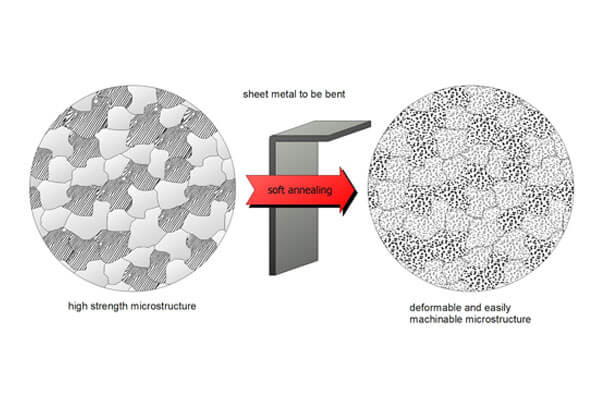

Сходно томе, дислокације и унутрашњи напони се смањују, и нове, формирају се зрна без напрезања, који враћа дуктилност и смањује тврдоћу.

Кључни циљеви укључују:

- Енханцинг Дуцтилити: Омогућава да се метали лакше формирају или обрађују.

- Ослобађање резидуалног стреса: Спречавање савијања и пуцања у финалним производима.

- Рафинирање зрнасте структуре: Оптимизација микроструктуре за побољшана механичка својства.

Термодинамички и кинетички принципи

Жарење ради на основним термодинамичким и кинетичким принципима. Када се метал загреје, његови атоми добијају кинетичку енергију и почињу да мигрирају.

Ова миграција смањује укупну слободну енергију тако што елиминише дислокације и несавршености.

На пример, у челику, процес може трансформисати очврсли мартензит у дуктилнију феритно-перлитну мешавину.

Подаци показују да правилно жарење може смањити тврдоћу до 30%, чиме се значајно побољшава обрадивост.

Штавише, кинетика фазних трансформација током жарења контролише се температуром и временом.

Процес је оптимизован балансирањем брзине грејања, време намакања, и брзину хлађења како би се постигла жељена микроструктурна трансформација без нежељеног раста зрна.

3. Врсте жарења

Процеси жарења се веома разликују, сваки дизајниран за постизање специфичних својстава материјала.

Кројењем циклуса грејања и хлађења, произвођачи могу да оптимизују перформансе метала за различите примене.

Доњи део, детаљно описујемо примарне врсте жарења, истичући своје циљеве, процеси, и типичне апликације.

Потпуно жарење

Сврха: За враћање максималне дуктилности и смањење тврдоће у легурама гвожђа, посебно хипоеутектоидних челика.

Процес:

- Температура: Уздигнут до 850-950 ° Ц (Нпр., 925°Ц за АИСИ 1020 челик) да се материјал потпуно аустенитизује.

- Холд Тиме: Одржавано за 1–4 сата да би се обезбедила униформна фазна трансформација.

- Хлађење: Споро хлађење (20–50°Ц/х) у пећи или изолованој кутији да би се подстакло формирање крупног зрна.

Апликације: - Аутомотиве: Компоненте од кованог челика (Нпр., делови шасије) за побољшану формабилност.

- Производња: Предтретман за операције ковања и машинске обраде.

Подаци: Смањује тврдоћу челика за 40-50% (Нпр., од 250 ХБВ то 120 Хбв) и побољшава дуктилност до 25–30% истезање (АСТМ Е8/Е9).

Стресс Релиеф Аннеалинг

Сврха: Елиминишите заостала напрезања од машинске обраде, заваривање, или рад на хладном.

Процес:

- Температура: 500-650 ° Ц (Нпр., 600°Ц за легуре алуминијума, 520°Ц за нерђајући челик).

- Холд Тиме: 1-2 сата на температури.

- Хлађење: Ваздушно хлађено или хлађено у пећи на температуру околине.

Апликације: - Ваздухопловство: Заварени оквири авиона (Нпр., Боеинг 787 спојеви трупа) да спречи изобличење.

- Уље & Гас: Цевоводи и посуде под притиском (Нпр., АПИ 5Л Кс65 челик).

Подаци: Смањује заостала напрезања 30-50%, минимизирање ризика од изобличења (АСМЕ Боилер & Шифра посуда под притиском).

Спхероидизинг Аннеалинг

Сврха: Претворите карбиде у сферне честице да бисте побољшали обрадивост и жилавост челика са високим удјелом угљеника.

Процес:

- Температура: 700–750°Ц (испод доње критичне температуре).

- Холд Тиме: 10–24 сата за карбидну сфероидизацију.

- Хлађење: Споро хлађење пећи да би се избегло поновно формирање ламелних структура.

Апликације: - Алат за алате: Брзорезни челик (Нпр., М2 алатни челик) за бургије и матрице.

- Аутомотиве: Опружни челик (Нпр., Сае 5160) за компоненте суспензије.

Подаци: Постиже 90% ефикасност сфероидизације, смањење времена обраде за 20-30% (АСМ Хандбоок, Запремина 4).

Изотермно жарење

Сврха: Минимизирајте изобличење у сложеним геометријама контролисањем фазних трансформација.

Процес:

- Температура: 900-950 ° Ц (изнад горње критичне температуре) за аустенитизацију.

- Интермедиате Холд: 700–750°Ц за 2–4 сата да би се омогућило формирање перлита.

Апликације: - Ваздухопловство: Младе за турбине (Нпр., Уносилац 718) који захтевају димензиону стабилност.

- Енергија: Компоненте нуклеарног реактора (Нпр., легуре цирконијума).

Подаци: Смањује димензиону дисторзију за до 80% у поређењу са конвенционалним жарењем (Часопис за технологију обраде материјала, 2021).

Нормализација

Сврха: Побољшајте структуру зрна за побољшану жилавост и чврстоћу угљеничних и легираних челика.

Процес:

- Температура: 200–300°Ц изнад горње критичне температуре (Нпр., 950°Ц за 4140 челик).

- Хлађење: Ваздушно хлађен на температуру околине.

Апликације: - Изградња: Конструкционе челичне греде (Нпр., АСТМ А36).

- Машинерија: Осовине зупчаника (Нпр., Сае 4140) за уравнотежену снагу и дуктилност.

Подаци: Постиже ситнозрнаста микроструктура са затезном чврстоћом од 600-800 МПА (ИСО 630:2018).

Решење жарења

Сврха: Растварање легирајућих елемената у хомогену аустенитну матрицу у нерђајућим челицима и легурама на бази никла.

Процес:

- Температура: 1,050–1,150°Ц за потпуну аустенитизацију.

- Гашење: Брзо хлађење у води или уљу како би се спречило фазно распадање.

Апликације: - Медицински: Аустенитни нерђајући челик за имплантате (Нпр., АСТМ Ф138).

- Хемијски: Измењивачи топлоте (Нпр., 316Л нехрђајући челик).

Подаци: Осигурава 99.9% хомогеност фазе, критично за отпорност на корозију (Рођен МР0175 / ИСО 15156).

Рекристализационо жарење

Сврха: Омекшати хладно обрађене метале формирањем зрна без напрезања.

Процес:

- Температура: 450-650 ° Ц (Нпр., 550°Ц за алуминијум, 400°Ц за бакар).

- Холд Тиме: 1–3 сата да би се омогућила рекристализација.

Апликације: - Електроника: Бакарне жице (Нпр., намотаји трансформатора са 100% ИАЦС проводљивост).

- Паковање: Алуминијумске конзерве (Нпр., АА 3003 легура).

Подаци: Враћа проводљивост на 95–100% ИАЦС у бакру (Међународни обновљени бакар Стандард).

Подкритично жарење

Сврха: Смањите тврдоћу нискоугљеничних челика без фазне трансформације.

Процес:

- Температура: 600-700 ° Ц (испод ниже критичне температуре).

- Холд Тиме: 1-2 сата за ублажавање заосталих напона.

Апликације: - Аутомотиве: Хладно ваљани меки челик (Нпр., Сае 1008) за аутомобилске панеле.

- Хардвер: Опружни челик (Нпр., Сае 1050) за минимално изобличење.

Подаци: Постиже ХБВ смањење тврдоће за 20–25% (АСТМ А370).

Процес жарења

Сврха: Вратити дуктилност метала након средњих корака хладне обраде.

Процес:

- Температура: 200–400°Ц (Нпр., 300°Ц за месинг, 250°Ц за нерђајући челик).

- Хлађење: Хлађен ваздухом или хлађен у пећи.

Апликације: - Електроника: Бакарни трагови ПЦБ-а (Нпр., 5Компоненте Г антене).

- ХВАЦ: Бакарне цеви (Нпр., АСТМ Б280).

Подаци: Побољшава формабилност помоћу 30-40%, омогућавајући чвршће радијусе савијања (Удружење за развој бакра).

Бригхт Аннеалинг

Сврха: Спречите оксидацију и декарбонизацију у апликацијама високе чистоће.

Процес:

- Атмосфера: Водоник (Х₂) или инертни гас (Н₂/он) у ≤10 ппм кисеоника.

- Температура: 800–1.000°Ц (Нпр., 900°Ц за траке од нерђајућег челика).

Апликације: - Ваздухопловство: Легуре титанијума (Нпр., ТИ-6АЛ-4В) за лопатице турбине.

- Аутомотиве: Издувни системи од нерђајућег челика (Нпр., Уносилац 625).

Подаци: Постиже 99.9% чистоћа површине, критично за отпорност на корозију (САЕ Ј1708).

Фласх жарење

Сврха: Брза модификација површине за локализовано побољшање својстава.

Процес:

- Извор топлоте: Пламен или ласер високог интензитета (Нпр., 1,200°Ц вршна температура).

- Холд Тиме: Секунде до милисекунди за прецизно површинско очвршћавање.

Апликације: - Производња: Зуби зупчаника (Нпр., каљеног случаја 8620 челик).

Подаци: Повећава површинску тврдоћу за 50–70% (Нпр., од 30 ХРЦ то 50 ХРЦ) (Сурфаце Енгинееринг Јоурнал).

Континуирано жарење

Сврха: Обрада великих количина за лимове у аутомобилској и грађевинској индустрији.

Процес:

- Брзина линије: 10-50 м / и са контролисаном атмосфером (Нпр., редукциони гас).

- Зоне: Грејање, намакање, хлађење, и намотавање.

Апликације: - Аутомотиве: Челични панели каросерије (Нпр., 1,000-тон прес линија за Тесла Модел И).

- Изградња: Поцинковани кровни лимови (Нпр., ГИ 0.5мм).

Подаци: Процеси 10– 20 милиона тона челика годишње, смањење стопа отпада за 15-20% (Светско удружење челика).

4. Процес и технике жарења

Процес жарења се састоји од три основне фазе: грејање, намакање, и хлађење.

Свака фаза се пажљиво контролише како би се постигла жељена својства материјала, обезбеђивање униформности и доследности у микроструктурним трансформацијама.

Постоје различите технике жарења, прилагођен различитим материјалима и индустријским применама.

Припрема пред жарење

Пре жарења, правилна припрема обезбеђује оптималне резултате. Ово укључује:

✔ Чишћење материјала & Инспекција:

- Уклања површинске загађиваче (оксиди, маст, скала) што може утицати на пренос топлоте.

- Спроводи микроструктурну анализу ради утврђивања већ постојећих дефеката.

✔ Методе пре третмана:

- Кисело: Користи киселе растворе за чишћење металних површина пре топлотне обраде.

- Механичко полирање: Уклања оксидационе слојеве како би побољшао равномерно загревање.

Пример:

У ваздухопловној индустрији, компоненте од титанијума се подвргавају ригорозном претходном чишћењу како би се спречила оксидација током жарења у вакуумској пећи.

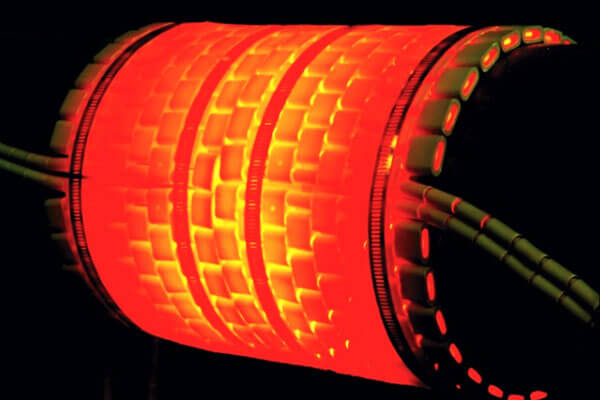

Фаза грејања

Фаза загревања постепено подиже температуру материјала до циљаног опсега жарења. Правилна контрола спречава термички удар и изобличење.

Кључни фактори:

Избор пећи:

- Батцх Фурнацес: Користи се за индустријско жарење челичних и алуминијумских лимова великих размера.

- Континуалне пећи: Идеалан за производне линије велике брзине.

- Вакуумске пећи: Спречите оксидацију и обезбедите високу чистоћу у ваздухопловној и електронској индустрији.

Типични распони температуре грејања:

- Челик:600-900 ° Ц у зависности од врсте легуре.

- Бакар:300–500°Ц за омекшавање и ублажавање стреса.

- Алуминијум:350–450°Ц за пречишћавање структуре зрна.

Разматрање стопе грејања:

- Споро загревање: Смањује топлотне градијенте и спречава пуцање.

- Брзо загревање: Користи се у неким апликацијама за побољшање ефикасности уз избегавање грубости зрна.

Студија случаја:

За медицинске имплантате од нерђајућег челика, вакуумско жарење при 800-950 ° Ц минимизира оксидацију док побољшава отпорност на корозију.

Фаза намакања (Одржавање на циљној температури)

Намакање обезбеђује равномерну дистрибуцију температуре, омогућавајући унутрашњу структуру метала да се у потпуности трансформише.

Фактори који утичу на време намакања:

🕒 Материал Тхицкнесс & Састав:

- Дебљи материјали захтевају дуже време намакања за равномерно продирање топлоте.

🕒 Циљеви микроструктурног пречишћавања:

- За жарење за ублажавање стреса, намакање може трајати 1-2 сата.

- За потпуно жарење, материјали могу захтевати неколико сати да би се постигла потпуна рекристализација.

Пример:

У дифузијском жарењу за високоугљеничне челике, држећи на 1050–1200°Ц за 10–20 сати елиминише сегрегацију и побољшава хомогеност.

Фаза хлађења

Фаза хлађења одређује коначну микроструктуру и механичка својства. На тврдоћу утичу различите методе хлађења, структура зрна, и ослобађање од стреса.

Технике хлађења & Њихови ефекти:

Хлађење пећи (Слов Цоолинг):

- Материјал остаје у пећи док се постепено хлади.

- Производи меке микроструктуре са максималном дуктилношћу.

- Користи се за потпуно жарење од челика и ливеног гвожђа.

Ваздушно хлађење (Умерено хлађење):

- Смањује тврдоћу док одржава умерену чврстоћу.

- Заједнички у жарење за ублажавање стреса заварених конструкција.

Гашење (Брзо хлађење):

- Користи се у изотермно жарење да трансформише аустенит у мекше микроструктуре.

- Укључује хлађење у уљу, водити воду, или ваздух по контролисаним брзинама.

Хлађење контролисане атмосфере:

- Инертни гас (аргон, азот) спречава оксидацију и промену боје.

- Неопходан у високо прецизним индустријама као што је полупроводника и ваздухопловства.

Поређење метода хлађења:

| Метод хлађења | Стопа хлађења | Утицај на материјал | Заједничка апликација |

|---|---|---|---|

| Хлађење пећи | Веома Споро | Максимална дуктилност, крупна зрна | Потпуно жарење челика |

| Ваздушно хлађење | Умерен | Уравнотежена снага и дуктилност | Жарење за ублажавање стреса |

| Гашење водом/уљем | Брз | Фина микроструктура, већа тврдоћа | Изотермно жарење |

| Контролисана атмосфера | Променљив | Површина без оксидације | Ваздухопловство & Електроника |

5. Ефекти жарења на својства материјала

Жарење значајно утиче на унутрашњу структуру и перформансе материјала, што га чини критичним процесом у металургији и науци о материјалима.

Пажљивом контролом грејања, намакање, и фазе хлађења, повећава дуктилност, смањује тврдоћу, оплемењује структуру зрна, и побољшава електрична и термичка својства.

Овај одељак истражује ове ефекте на структуриран и детаљан начин.

Мицроструцтурал Трансформатионс

Жарење мења унутрашњу структуру материјала кроз три кључна механизма:

- Рекристализација: Нов, формирају се зрна без напрезања, замена деформисаних, чиме се враћа дуктилност и смањује радно каљење.

- Граин Гровтх: Продужено време намакања омогућава раст зрна, балансирање снаге и флексибилности.

- Фазна трансформација: Јављају се промене у фазном саставу, као што су мартензит који се претвара у ферит и перлит у челику, оптимизација чврстоће и дуктилности.

Пример:

Хладно обрађени челик може доживети до а 30% смањење тврдоће после жарења, значајно побољшавајући његову формабилност.

Побољшања механичких својстава

Жарење побољшава механичка својства метала на неколико начина:

Повећана дуктилност & Жилавост

- Метали постају мање крти, смањење ризика од прелома.

- Неки материјали показују а 20-30% повећање издужења пре лома после жарења.

Смањење резидуалног стреса

- Ублажава унутрашња напрезања изазвана заваривањем, ливење, и рад на хладном.

- Смањује вероватноћу савијања, пуцање, и превремени неуспех.

Оптимизована тврдоћа

- Омекшава материјале ради лакше обраде, савијање, и формирање.

- Тврдоћа челика може се смањити за 30-40%, смањење хабања алата и трошкова производње.

Ефекти на обрадивост & Обликавост

Жарење побољшава обрадивост омекшавањем метала, чинећи их лакшим за сечење, бушити, и облик.

Смањено хабање алата: Мања тврдоћа продужава век трајања алата и смањује трошкове одржавања.

Лакше формирање: Метали постају флексибилнији, омогућавајући дубље цртање и сложеније облике.

Боља завршна обрада: Глаткије микроструктуре резултирају побољшаним квалитетом површине након машинске обраде.

Електрични & Побољшања термичких својстава

Жарење оплемењује структуру кристалне решетке, смањење недостатака и побољшање проводљивости.

⚡ Виша електрична проводљивост:

- Елиминише препреке на граници зрна, побољшање протока електрона.

- Бакар може постићи а 10-15% повећање проводљивости после жарења.

🔥 Побољшана топлотна проводљивост:

- Омогућава боље одвођење топлоте у апликацијама као што су измењивачи топлоте.

- Неопходан за електронске и ваздухопловне компоненте високих перформанси.

Употреба у индустрији:

Произвођачи полупроводника се ослањају на жарење танког филма како би побољшали проводљивост силицијумске плочице и минимизирали дефекте.

6. Предности и недостаци жарења

Предности

- Враћа дуктилност:

Жарење преокреће каљење, чинећи метале лакшим за формирање и обраду. - Ублажава преостале напоне:

Отклањањем унутрашњих напрезања, жарење смањује ризик од савијања и пуцања. - Побољшава обрадивост:

Омекшали, уједначена микроструктура побољшава ефикасност резања и продужава век алата. - Оптимизује електричну проводљивост:

Обновљене кристалне структуре могу довести до побољшаних електричних и магнетних својстава. - Прилагодљива структура зрна:

Прилагодите параметре процеса да бисте постигли жељене величине зрна и дистрибуцију фаза, директно утичући на механичка својства.

Недостатак

- Тиме-Интенсиве:

Процес жарења може трајати неколико сати 24 сати, што може успорити производне циклусе. - Висока потрошња енергије:

Енергија потребна за контролисано грејање и хлађење може бити значајна, утичући на оперативне трошкове. - Осетљивост процеса:

Постизање оптималних резултата захтева прецизну контролу температуре, време, и расхладне стопе. - Ризик од прекомерног жарења:

Прекомерни раст зрна може довести до смањења чврстоће материјала ако се њиме не управља правилно.

7. Пријаве жарења

Жарење је свестран процес топлотне обраде са применама у различитим индустријама, омогућавајући материјалима постизање оптималних механичких, термички, и електрична својства.

Испод је детаљно истраживање његових кључних улога у кључним секторима:

Аероспаце индустрија

- Сврха: Повећајте снагу, смањити ломљивост, и елиминишу заостала напрезања у лаким легурама.

- Материјалирати:

-

- Легуре титанијума (Нпр., ТИ-6АЛ-4В): Жарење побољшава дуктилност и отпорност на замор за лопатице турбине и оквире авиона.

- СуперАллоис на бази никла (Нпр., Уносилац 718): Користи се у компонентама млазног мотора, жарење обезбеђује уједначену микроструктуру за перформансе на високим температурама.

Аутомотиве Мануфацтуринг

- Сврха: Оптимизујте формабилност, тврдоћа, и отпорност на корозију за компоненте масовне производње.

- Материјалирати:

-

- Челици високе чврстоће (ХСС): Жарење омекшава ХСС за штанцање панела каросерије аутомобила (Нпр., Челик ултра високе чврстоће у Теслином моделу С).

- Нехрђајући челик: Жарење побољшава заварљивост у издувним системима и резервоарима за гориво.

Електроника и полупроводници

- Сврха: Побољшајте својства полупроводника и побољшајте електричну проводљивост.

- Материјалирати:

-

- Силицијумске плочице: Жарење уклања дефекте и побољшава кристални квалитет за производњу микрочипа (Нпр., Интелова 3Д КСПоинт меморија).

- Цоппер Интерцоннецтс: Жарење повећава проводљивост у штампаним плочама (Пцбс) и ожичење.

- Адванцед Тецхникуес:

-

- Брзо термичко жарење (РТА): Користи се у производњи полупроводника за минимизирање топлотног буџета.

Изградња и инфраструктура

- Сврха: Побољшајте издржљивост, отпорност на корозију, и обрадивост за велике пројекте.

- Материјалирати:

-

- Бакарне цеви: Жарење осигурава флексибилност и отпорност на корозију у водоводним системима (Нпр., жарене бакарне цеви у зеленим зградама).

- Алуминијумске легуре: Жарени алуминијум се користи у фасадама зграда и прозорским оквирима за побољшану формабилност.

- Пример: Бурј Кхалифа користи жарену алуминијумску облогу због своје мале тежине, екстеријер отпоран на корозију.

Енергетски сектор

- Сврха: Побољшајте перформансе материјала у екстремним окружењима.

- Апликације:

-

- Нуцлеар Реацторс: Жарене легуре цирконијума (Нпр., Цирцалои-4) за горивне шипке отпорне на крхкост изазвану радијацијом.

- Соларни панели: Жарене силиконске ћелије побољшавају фотонапонску ефикасност (Нпр., Први соларни танкослојни модули).

- Ветротурбине: Жарени челик и композити за сечива издржавају циклично оптерећење и замор.

Медицински уређаји

- Сврха: Остварите биокомпатибилност, флексибилност, и толеранцију на стерилизацију.

- Материјалирати:

-

- Нехрђајући челик: Жарено за хируршке инструменте (Нпр., скалпеле и пинцете) да избалансира тврдоћу и флексибилност.

- Титанијумски имплантати: Жарење смањује површинске дефекте и побољшава биокомпатибилност код замене кука.

Роба широке потрошње и накит

- Сврха: Повећајте савитљивост за сложене дизајне и завршну обраду површине.

- Материјалирати:

-

- Злато и сребро: Жарење омекшава племените метале за израду накита (Нпр., Тиффани & Ручно рађени комади Цо).

- Бакарно посуђе: Жарени бакар побољшава топлотну проводљивост и формабилност за равномерну дистрибуцију топлоте.

Пријаве у настајању

- Додатна производња (3Д штампање):

-

- Жарење 3Д штампаних метала (Нпр., Уносилац) за отклањање унутрашњих напона и побољшање механичких својстава.

- Водоничке горивне ћелије:

-

- Жарене легуре платинске групе за катализаторе у мембранама горивих ћелија.

- Флексибилна електроника:

-

- Жарење графена и полимера за носиве сензоре и флексибилне дисплеје.

Индустријски стандарди и усклађеност

- АСТМ Интернатионал:

-

- АСТМ А262 за испитивање корозије жареног нерђајућег челика.

- АСТМ Ф138 за легуру титанијума (ТИ-6АЛ-4В) у медицинским уређајима.

- ИСО стандарди:

-

- ИСО 679 за жарење бакра и легура бакра.

8. Закључак

Жарење је трансформативни процес топлотне обраде који суштински побољшава механичка и физичка својства метала и легура.

Кроз контролисано грејање и хлађење, жарење враћа дуктилност, смањује унутрашње напрезање, и оплемењује микроструктуру, чиме се побољшава обрадивост и перформансе.

Овај чланак је пружио свеобухватан, вишедимензионална анализа жарења, покривајући њене научне принципе, процесне технике, материјалних ефеката, Индустријске апликације, и будући трендови.

У ери у којој су прецизно инжењерство и одрживост најважнији, напредак у технологији жарења,

као што је дигитална контрола процеса, алтернативни начини грејања, и еколошки прихватљиве праксе — постављене су да даље оптимизују перформансе материјала и смањују утицај на животну средину.

Како индустрије настављају да се иновирају и развијају, савладавање процеса жарења остаје критично за обезбеђивање квалитета производа, оперативна ефикасност, и дугорочну конкурентност на глобалном тржишту.