Изготовление корпуса является ключевым этапом в прецизионном литье из нержавеющей стали. (литье по выплавляемым моделям), непосредственное определение точности размеров, Качество поверхности, и структурная целостность конечного компонента.

В отличие от обычного песчаного литья, прецизионные отливки из нержавеющей стали требуют чрезвычайно жестких допусков, стабильная геометрия формы при повышенных температурах, и постоянная прочность оболочки во время разливки и затвердевания металла..

Среди всех влияющих факторов, таких как усадка сплава, поведение при затвердевании, и термическая деформация – система керамической оболочки играет решающую роль.

В данной статье представлен всесторонний и технически обоснованный анализ того, как изготавливаются обечайки для прецизионного литья из нержавеющей стали., с особым акцентом на три доминирующих промышленных маршрута: ракушки из водного стекла, оболочки из силиказоля, и гибридные системы оболочек.

1. Роль керамической оболочки в точном литье

В нержавеющая сталь точное литье, тот керамическая оболочка служит одновременно форма и система структурной поддержки, определение точности размеров окончательной отливки, Качество поверхности, и структурная целостность.

Его роль можно проанализировать с нескольких технических точек зрения.:

Размерное воспроизведение

Оболочка должна точно повторять геометрию восковой модели, включая мелкие детали, такие как скругления, дыры, нити, и тонкие стены.

Любая усадка или деформация оболочки напрямую приводит к ошибкам размеров при окончательной отливке..

Термическая стабильность

Нержавеющая сталь льется при высоких температурах. (≈1550–1650°С). Оболочка должна поддерживать механическая прочность и жесткость при нагреве и заливке металла. Недостаточное термическое сопротивление может привести к деформация, растрескивание, или рухнуть плесени.

Контролируемая теплопередача

Оболочка действует как тепловой барьер, контроль скорости охлаждения металла.

Правильная теплопередача обеспечивает равномерное затвердевание, уменьшает внутренние напряжения, и сводит к минимуму дефекты, такие как пористость или горячие разрывы.

Газовая проницаемость

Во время заливки, захваченные газы должен выходить через оболочку, чтобы предотвратить пористость газа.

Хорошо спроектированные оболочки уравновешивают плотность и проницаемость, обеспечивая вентиляцию газов без ущерба для прочности формы..

Смягчение дефектов

Керамическая оболочка предотвращает распространенные дефекты литья,:

- Уменьшение образования песчаные включения

- Минимизация окисление на границе раздела металл-форма

- Ограничение шероховатость поверхности и неровности усадки

2. Три основных процесса изготовления оболочек для прецизионных отливок из нержавеющей стали

В зависимости от типа используемого связующего, Процессы изготовления оболочек прецизионного литья из нержавеющей стали подразделяются на три категории., каждый со своими техническими характеристиками, качество исполнения, и ценовые преимущества.

2.1 Процесс изготовления корпуса из водяного стекла

The процесс изготовления жидкого стекла является наиболее широко используемой технологией изготовления оболочек при точном литье из нержавеющей стали., характеризуется низкой стоимостью и простотой эксплуатации.

Основные принципы:

Силикат натрия (стакан для воды) служит связующим звеном, в смеси с огнеупорным песком (кремнеземный песок, цирконовый песок) для формирования покрытия.

Хлорид аммония (Nh₄cl) или сульфат аммония используется в качестве отвердителя; отвердитель реагирует с жидким стеклом с образованием геля кремниевой кислоты., который затвердевает и связывает огнеупорный песок, образуя оболочку..

Характеристики процесса:

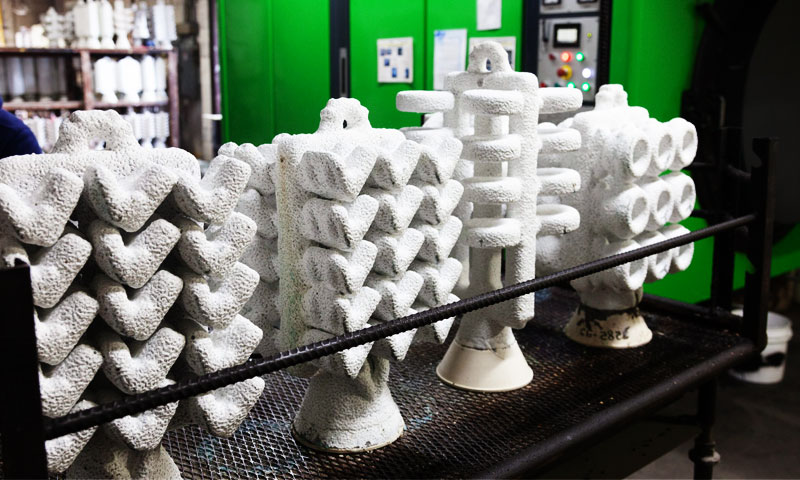

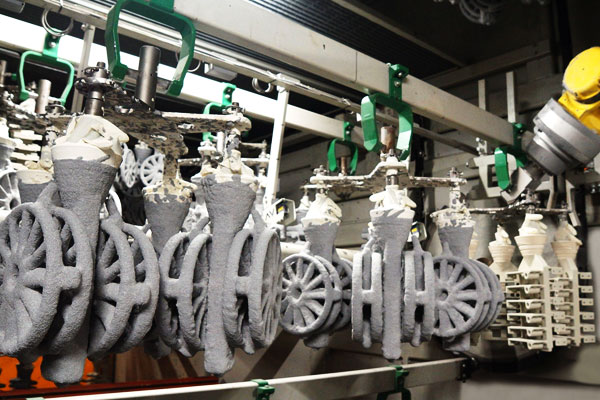

Оболочка формируется путем 3–5 слоев покрытия и шлифовки., общей толщиной 5–8 мм..

После нанесения каждого слоя, скорлупа погружается в отвердитель на 1–2 минуты, затем сушить на воздухе в течение 2–4 часов при комнатной температуре..

Производительность & Качество Плюсы и минусы

Преимущества: Низкая стоимость сырья (стакан для воды это 1/3 цена кремнезема); простой процесс, нет необходимости в специальном сушильном оборудовании;

высокая эффективность производства, подходит для массового производства отливок средней точности.

Ограничения: По сравнению с оболочками из силиказоля, оболочки из жидкого стекла сохраняют остаточный силикат натрия, что приводит к снижению жаропрочности (≤15 МПа при 1000 ℃ по сравнению. кремнеземоль ≥25 МПа) и плохая устойчивость к деформации.

Полученные отливки имеют шероховатую поверхность. (RA 12,5-25 мкм), с распространенными дефектами, такими как включения песка и усадочная пористость; точность размеров относительно низкая (допуск ±0,15–0,3 мм).

Применимые сценарии:

Обычные прецизионные отливки из нержавеющей стали с низкими требованиями к чистоте поверхности и точности., такие как обычные детали машин, аппаратные аксессуары, и компоненты трубопроводов низкого давления.

Большинство малых и средних литейных предприятий отдают приоритет этому процессу для контроля затрат..

2.2 Процесс изготовления оболочки из кремнеземного золя

The кремнезольный процесс это высокотехнологичная технология изготовления оболочек, специально разработанная для прецизионного литья из высококачественной нержавеющей стали., известен своей превосходной точностью размеров и качеством поверхности.

Основные принципы:

Коллоидный кремнезем (Силика Сол, размер частиц 10–20 нм) действует как связующее, с огнеупорным песком (цирконовый песок высокой чистоты, кварцевый песок) как совокупность.

В отличие от жидкого стекла, силиказоль не требует химических отвердителей; он затвердевает в результате обезвоживания и конденсации в условиях постоянной температуры и влажности..

Характеристики процесса:

Оболочка требует 5–7 слоев покрытия и шлифовки., общая толщина 7–10 мм. Каждый слой необходимо сушить при постоянной температуре. (20–25℃) и постоянная влажность (40–60%) камера на 8–12 часов.

Процесс сушки имеет решающее значение: медленный, равномерная сушка гарантирует, что скорлупа образует плотную, однородная структура без трещин.

Производительность & Качество Плюсы и минусы

Преимущества: Оболочка из силиказоля имеет высокую чистоту. (нет остаточных щелочных веществ) и превосходные высокотемпературные характеристики:

жаропрочность ≥25 МПа при 1000℃, хорошая термостойкость, и минимальное линейное изменение (≤0,15%) при нагреве и охлаждении.

Отливки имеют высокую точность размеров. (допуск ±0,05–0,1 мм) и гладкие поверхности (RA 3.2-6,3 мкм),

практически без дефектов песчаных включений; внутренняя структура плотная, отвечающее требованиям высокопроизводительных приложений.

Ограничения: Высокая стоимость: связующее на основе силиказоля в 3 раза дороже жидкого стекла.; сушильная камера с постоянной температурой и влажностью увеличивает инвестиции в оборудование;

длительное время высыхания (общее время высыхания 48–72 часа) снижает эффективность производства, увеличение общих производственных затрат.

Применимые сценарии:

Высококачественные прецизионные отливки из нержавеющей стали со строгими требованиями к точности., обработка поверхности, и внутреннее качество,

такие как аэрокосмические компоненты, медицинские инструменты, Автомобильные детали двигателя, и морские прецизионные клапаны.

Это предпочтительный процесс для производителей, стремящихся к высокому качеству продукции..

2.3 Процесс изготовления композитных оболочек на основе диоксида кремния

Композитный процесс на основе золя кремнезема объединяет преимущества процессов изготовления жидкого стекла и золя кремнезема., достижение баланса между качеством и стоимостью,

и стал основным выбором для серийного производства прецизионных отливок из нержавеющей стали среднего и высокого качества..

Основные принципы:

Он использует конструкцию «гибридного связующего».: внутренние 2–3 слоя (контакт с восковой моделью) используйте золь кремнезема в качестве связующего, чтобы обеспечить гладкость поверхности и точность размеров.;

в наружных 2–3 слоях в качестве связующего используется жидкое стекло для повышения прочности оболочки и снижения затрат..

Внутренние слои сушат в условиях постоянной температуры и влажности., в то время как внешние слои используют химические отвердители для быстрого отверждения.

Характеристики процесса:

Сочетает в себе высококачественный внутренний слой, полученный методом силиказоля, и недорогой внешний слой, полученный методом жидкого стекла.;

общая толщина скорлупы 6–9 мм, общий производственный цикл 24–36 часов — быстрее, чем процесс с использованием чистого кремнезоля, и точнее, чем процесс с использованием чистого жидкого стекла..

Производительность & Качество Плюсы и минусы

Преимущества: Стабильность качества лучше, чем у процесса с использованием жидкого стекла, но немного хуже, чем у процесса с использованием чистого силиказоля.; отливки имеют чистоту поверхности Ra 6,3–12,5 мкм и точность размеров ±0,1–0,2 мм., отвечает требованиям большинства механических изделий среднего и высокого класса.

Себестоимость производства на 40–50 % ниже, чем при использовании чистого силиказоля., с более высокой эффективностью, чем процесс жидкого стекла, для получения высококачественных отливок.

Ограничения: Управление процессом более сложное, чем однопроцессное изготовление оболочек.; граница раздела между внутренним слоем кремнезоля и внешним слоем жидкого стекла требует строгого согласования параметров во избежание расслоения.;

он не может достичь уровня точности процесса чистого кремнезоля.

Применимые сценарии:

Серийное производство механических изделий из нержавеющей стали среднего и высокого качества., например, гидравлические компоненты, прецизионные шестерни, насосные буйства, и детали строительной техники.

Это оптимальный выбор для производителей, стремящихся к качеству и экономической эффективности..

3. Критические контрольные точки для отливок высококачественных оболочек из нержавеющей стали

Независимо от принятого процесса изготовления оболочки, необходимо строго соблюдать несколько ключевых контрольных точек, чтобы обеспечить качество скорлупы и производительность отливки:

- Контроль концентрации связующего: Для стакана с водой, модуль 2,8–3,2 и плотность 1,26–1,30 г/см³ являются оптимальными.;

для силиказоля, содержание твердых веществ 30–32% и pH 9–10 обеспечивают стабильность покрытия и прочность сцепления.. - Подбор огнеупорного песка: Во внутренних слоях используется мелкозернистый песок. (100–200 меш) для гладкости; внешние слои – крупнозернистый песок (40–80 меш) для силы.

Цирконовый песок высокой чистоты предпочтителен для отливок из нержавеющей стали, чтобы избежать химической реакции с расплавленной сталью.. - Сушка & Параметры закалки: Для оболочек из жидкого стекла, концентрация отвердителя 20–25 % обеспечивает равномерное отверждение.;

для оболочек из силиказоля, постоянная температура 22±2℃ и влажность 50±5% предотвращают растрескивание и расслоение. - Дизайн слоя оболочки: Количество слоев и толщина определяются размером отливки.: небольшие отливки (≤50 мм) нужно 3-4 слоя,

средние отливки (50–200 мм) 5–6 слоев, Большие отливки (>200 мм) 7–8 слоев, выдерживающих удары расплавленной стали. - Депарафинизация & Контроль обжарки: После изготовления оболочки, депарафинизация при 100–120 ℃ полностью удаляет восковые узоры;

обжарка при 900–1050 ℃ в течение 2–4 часов удаляет остатки органических веществ., улучшает прочность скорлупы, и уменьшает газовые дефекты в отливках.

4. Сравнительная оценка систем Shell

| Особенность / Свойство | Водяной стакан (Силикат натрия) | Кремнезем Соль | Гибридный (Водяной стакан + Кремнезем Соль) |

| Переплет / Метод закалки | Закалка хлоридом аммония или CO₂ | Коллоидный кремнезем + кислотный катализатор, сушка при контролируемой температуре/влажности | Сочетание обоих методов |

| Точность размеров | Середина | Высокий | Средне-высокий |

| Поверхностная обработка | От среднего до низкого | Высокий | Средне-высокий |

| Термальный & Механическая прочность | Умеренный | Высокий | Умеренно-Высокий |

| Расходы | Низкий | Высокий | Середина |

| Типичные применения | Общая техника, низкоточные отливки | Высокие компоненты, аэрокосмический, клапаны, насосы | Механические компоненты серийного производства повышенного качества. |

Ключевые преимущества |

Бюджетный, простой процесс | Отличный контроль размеров, превосходная поверхность, низкий уровень брака | Лучшая стабильность, чем жидкое стекло, более низкая стоимость, чем чистый силиказоль |

| Ключевые ограничения | Меньшая прочность при высокой температуре, склонен к деформации, более шероховатая поверхность, больше дефектов | Более высокая стоимость, более длительное время обработки, требует строгого экологического контроля | Чистота поверхности и точность не такие высокие, как у чистого силиказоля., контроль процесса все еще необходим |

5. Заключение

Изготовление обечайки является решающей технологией в точном литье из нержавеющей стали., напрямую влияет на точность, целостность поверхности, и образование дефектов.

Пока вода стакан, Силика Сол, и системы композитных оболочек имеют свои преимущества и ограничения., ни один процесс не является универсально оптимальным.

Современное точное литье все больше отдает предпочтение оптимизация процессов и стратегии гибридной оболочки, баланс производительности и стоимости при обеспечении стабильного качества.

Благодаря правильному выбору системы оболочки и строгому контролю процесса., производители могут стабильно производить высококачественные прецизионные отливки из нержавеющей стали, соответствующие строгим промышленным стандартам..