1. Введение

Отжиг - это термическая обработка процесс, предназначенный для изменения физических, а иногда химических свойств материала, тем самым повышая его работоспособность.

Исторически, Ранние металлургисты использовали отжиг, чтобы смягчить металлы после одежды, и со временем,

Процесс превратился в сложную технику, используемую в различных отраслях, таких как Automotive, аэрокосмический, электроника, и производство.

Примечательно, Отжиг не только повышает пластичность и уменьшает остаточные напряжения, но и усовершенствовает структуру зерна, приводя к улучшению механизма и общей производительности.

В сегодняшнем конкурентном промышленном ландшафте, Освоение отжига имеет решающее значение для оптимизации производительности материала.

В этой статье рассматривается отжиг от научного, процесс, дизайн, экономический, относящийся к окружающей среде, и ориентированные на будущее перспективы, обеспечение целостного понимания его роли в современной материальной инженерии.

2. Основы отжига

Определение и цель

По своей сути, Отжиг включает нагрев материала до определенной температуры, удерживая его в течение установленного периода, а затем охлаждать его с контролируемой скоростью.

Этот процесс обеспечивает энергию, необходимую для атомов в микроструктуре материала для мигрирования и восстановления.

Следовательно, дислокации и внутренние напряжения уменьшаются, и новый, свободные зерна образуются, который восстанавливает пластичность и снижает твердость.

Ключевые цели включают:

- Усиление пластичности: Позволяя металлам быть легче сформированы или обработаны.

- Снятие остаточного стресса: Предотвращение деформации и растрескивания в конечных продуктах.

- Уточнение структуры зерна: Оптимизация микроструктуры для улучшения механических свойств.

Термодинамические и кинетические принципы

Отжиг действует на фундаментальных термодинамических и кинетических принципах. Когда металл нагревается, его атомы получают кинетическую энергию и начинают мигрировать.

Эта миграция снижает общую свободную энергию, устраняя дислокации и недостатки.

Например, в стали, Процесс может трансформировать закаленный мартенсит в более пластичную ферритовую смесь.

Данные указывают на то, что правильный отжиг может снизить твердость до 30%, тем самым значительно улучшая механизм.

Более того, Кинетика фазовых преобразований во время отжига контролируется температурой и временем.

Процесс оптимизируется путем балансировки скорости нагрева, Время замачивания, и скорость охлаждения для достижения желаемой микроструктурной трансформации без нежелательного роста зерна.

3. Типы отжига

Процессы отжига сильно различаются, каждый разработан для достижения определенных свойств материала.

Адаптируя циклы отопления и охлаждения, Производители могут оптимизировать производительность металла для различных применений.

Ниже, Мы подробно описываем основные виды отжига, подчеркивая их цели, процессы, и типичные приложения.

Полный отжиг

Цель: Чтобы восстановить максимальную пластичность и уменьшить твердость в железовых сплавах, Особенно гипоэвтектоидные стали.

Процесс:

- Температура: Повышен до 850–950 ° C. (например, 925° C для AISI 1020 сталь) Чтобы полностью аустенизировать материал.

- Удерживать время: Поддерживается для 1–4 часа Для обеспечения равномерного фазового преобразования.

- Охлаждение: Медленное охлаждение (20–50 ° C/ч) в печи или изолированной коробке, чтобы способствовать грубому образованию зерна.

Приложения: - Автомобильная промышленность: Компоненты кованой стали (например, детали шасси) Для повышенной формируемости.

- Производство: Предварительная обработка для обработки и обработки.

Данные: Уменьшает твердость стальной 40–50% (например, от 250 HBW до 120 HBW) и улучшает пластичность до 25–30% удлинение (ASTM E8/E9).

Снятие стресса отжиг

Цель: Устранить остаточные напряжения из обработки, сварка, или холодная работа.

Процесс:

- Температура: 500–650°С (например, 600° C для алюминиевых сплавов, 520° C для нержавеющей стали).

- Удерживать время: 1-2 часа при температуре.

- Охлаждение: С воздушным охлаждением или охлаждаемой печью до температуры окружающей среды.

Приложения: - Аэрокосмическая промышленность: Сварные авиационные рамы (например, Boeing 787 фюзеляжные суставы) Чтобы предотвратить искажение.

- Масло & Газ: Трубопроводы и сосуды под давлением (например, API 5L X65 сталь).

Данные: Уменьшает остаточные напряжения 30–50%, Минимизация рисков искажений (ASME котел & Код сосуда давления).

Сфероидация отжига

Цель: Преобразовать карбиды в сферические частицы для улучшения механизма и выносливости в высокоуглеродных сталях.

Процесс:

- Температура: 700–750 ° C. (ниже более низкой критической температуры).

- Удерживать время: 10–24 часа Для карбида сфероидации.

- Охлаждение: Медленное охлаждение печи, чтобы избежать повторной формирования пластинчатых конструкций.

Приложения: - Оснастка: Быстрорежущая сталь (например, M2 Tool Steel) за буровые кусочки.

- Автомобильная промышленность: Весенняя сталь (например, САЭ 5160) Для компонентов подвески.

Данные: Достигает 90% Эффективность сфероизации, сокращение времени обработки 20–30% (ASM Справочник, Объем 4).

Изотермический отжиг

Цель: Минимизировать искажение в сложных геометриях путем контроля фазовых преобразований.

Процесс:

- Температура: 900–950 ° C. (выше верхней критической температуры) для аустинитизации.

- Промежуточное удержание: 700–750 ° C. для 2–4 часа Чтобы включить образование жемчуга.

Приложения: - Аэрокосмическая промышленность: Лопатки турбины (например, Инконель 718) требует стабильности размерной.

- Энергия: Компоненты ядерного реактора (например, Циркониевые сплавы).

Данные: Уменьшает искажение размерных до 80% по сравнению с обычным отжигом (Журнал технологии обработки материалов, 2021).

Нормализация

Цель: Уточнить структуру зерна для улучшения вязкости и прочности в углеродах и сплавных сталях.

Процесс:

- Температура: 200–300 ° C выше верхней критической температуры (например, 950° C для 4140 сталь).

- Охлаждение: Воздушный охлаждение до температуры окружающей среды.

Приложения: - Строительство: Конструкционные стальные балки (например, ASTM A36).

- Машины: Передаточные валы (например, САЭ 4140) Для сбалансированной силы и пластичности.

Данные: Достигает мелкозернистая микроструктура с пределом прочности 600–800 МПа (ИСО 630:2018).

Отжиг раствора

Цель: Растворить легирующие элементы в однородную аустенитную матрицу в нержавеющей стали и сплавах на основе никеля.

Процесс:

- Температура: 1,050–1,150 ° C. для полной аустинитизации.

- закалка: Быстрое охлаждение в воде или масле для предотвращения фазового разложения.

Приложения: - Медицинский: Астенитная нержавеющая сталь с имплантатом (например, ASTM F138).

- Химическая: Теплообменники (например, 316л нержавеющая сталь).

Данные: Обеспечивает 99.9% фазовая однородность, критическая для коррозионной устойчивости (Родился MR0175/ISO 15156).

Рекристаллизация отжига

Цель: Смягчить холодные металлы, образуя беспроводные зерна.

Процесс:

- Температура: 450–650°С (например, 550° C для алюминия, 400° C для меди).

- Удерживать время: 1–3 часа разрешить перекристаллизацию.

Приложения: - Электроника: Медные провода (например, Трансформаторы обмотки с 100% Проводимость IACS).

- Упаковка: Алюминиевые банки (например, Аа 3003 сплав).

Данные: Восстанавливает проводимость 95–100% IACS в меди (Международный стандарт отожженной меди).

Подкритический отжиг

Цель: Уменьшить твердость в низкоуглеродичных сталях без фазового преобразования.

Процесс:

- Температура: 600–700 ° C. (ниже более низкой критической температуры).

- Удерживать время: 1-2 часа Чтобы снять остаточные напряжения.

Приложения: - Автомобильная промышленность: Холодная мягкая сталь (например, САЭ 1008) Для автомобильных панелей.

- Аппаратное обеспечение: Весенняя сталь (например, САЭ 1050) для минимального искажения.

Данные: Достигает Снижение твердости HBW на 20–25% (ASTM A370).

Обрабатывать отжиг

Цель: Восстановить пластичность в металлах после промежуточных рабочих этапов холода.

Процесс:

- Температура: 200–400 ° C. (например, 300° C для латуни, 250° C для нержавеющей стали).

- Охлаждение: С воздушным охлаждением или охлаждением печи.

Приложения: - Электроника: Следы медной печатной платы (например, 5G Антенны Компоненты).

- ОВиК: Медные трубки (например, ASTM B280).

Данные: Повышает формируемость 30–40%, Включение более плотных радиусов изгиба (Ассоциация развития меди).

Яркий отжиг

Цель: Предотвратить окисление и декарбур.

Процесс:

- Атмосфера: Водород (H₂.) или инертный газ (N₂/on) в ≤10 ч / млн кислород.

- Температура: 800–1000 ° C. (например, 900° C для полосок из нержавеющей стали).

Приложения: - Аэрокосмическая промышленность: Титановые сплавы (например, Ти-6Ал-4В) Для лопастей турбины.

- Автомобильная промышленность: Выхлопные системы из нержавеющей стали (например, Инконель 625).

Данные: Достигает 99.9% поверхностная чистота, критическая для коррозионной устойчивости (SAE J1708).

Вспышка отжига

Цель: Быстрая модификация поверхности для локализованного улучшения свойства.

Процесс:

- Источник тепла: Высокоинтенсивное пламя или лазеры (например, 1,200° C Пиковая температура).

- Удерживать время: Секунды до миллисекунды для точного усиления поверхности.

Приложения: - Производство: Зубчатые зубы (например, задержан 8620 сталь).

Данные: Увеличивает поверхностную твердость 50–70% (например, от 30 HRC до 50 СПЧ) (Surface Engineering Journal).

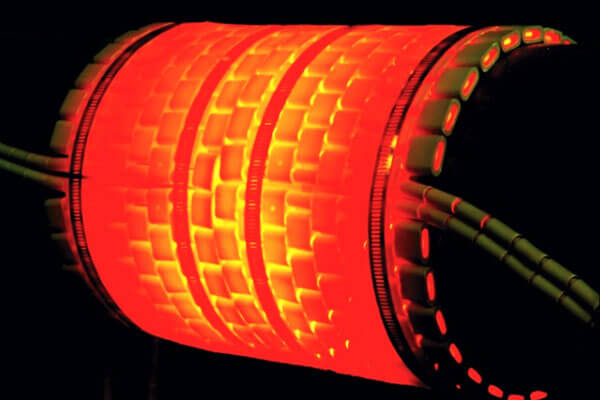

Непрерывный отжиг

Цель: Большой объем обработки для металлов в автомобиле и строительстве.

Процесс:

- Скорость линии: 10–50 м/я с контролируемой атмосферой (например, уменьшение газа).

- Зоны: Обогрев, впитывание, охлаждение, и наматывание.

Приложения: - Автомобильная промышленность: Стальные панели кузова (например, 1,000-TON PRESS LINES для TESLA MODEL Y).

- Строительство: Кровяные листы с цинком (например, GI 0,5 мм).

Данные: Процессы 10–20 миллионов тонн стали ежегодно, снижение скорости отходов 15–20% (Всемирная стальная ассоциация).

4. Процесс отжига и методы

Процесс отжига состоит из трех основных этапов: обогрев, впитывание, и охлаждение.

Каждый этап тщательно контролируется для достижения желаемых свойств материала, Обеспечение однородности и последовательности в микроструктурных преобразовании.

Существуют различные методы отжига, адаптировано к различным материалам и промышленным применению.

Предварительная подготовка

Перед отжигом, Правильная подготовка обеспечивает оптимальные результаты. Это включает в себя:

✔ Уборка материала & Инспекция:

- Удаляет поверхностные загрязнители (оксиды, жир, шкала) это может повлиять на теплопередачу.

- Проводит микроструктурный анализ для определения ранее существовавших дефектов.

✔ Методы предварительной обработки:

- Маринование: Использует кислотные растворы для чистых поверхностей металлов перед термообработкой.

- Механическая полировка: Удаляет слои окисления для усиления равномерного нагрева.

Пример:

В аэрокосмической отрасли, Компоненты титана подвергаются строгой предварительной очистке, чтобы предотвратить окисление во время отжига в вакуумной печи.

Фаза нагрева

Фаза нагрева постепенно повышает температуру материала в диапазон отжига целевого отжига. Правильный контроль предотвращает тепловое шок и искажение.

Ключевые факторы:

Выбор печи:

- Партийные печи: Используется для крупномасштабного промышленного отжига стальных и алюминиевых листов.

- Непрерывные печи: Идеально подходит для высокоскоростных производственных линий.

- Вакуумные печи: Предотвратить окисление и обеспечить высокую чистоту в аэрокосмической и электронике.

Типичные диапазоны температуры нагрева:

- Сталь:600–900 ° C. в зависимости от типа сплава.

- Медь:300–500 ° C. Для смягчения и снятия стресса.

- Алюминий:350–450 ° C. чтобы уточнить структуру зерна.

Соображения скорости отопления:

- Медленное нагревание: Уменьшает тепловые градиенты и предотвращает растрескивание.

- Быстрое отопление: Используется в некоторых приложениях для повышения эффективности.

Тематическое исследование:

Для медицинских имплантатов из нержавеющей стали, вакуумный отжиг в 800–950 ° C. минимизирует окисление при повышении коррозионной стойкости.

Фаза замачивания (Удержание при целевой температуре)

Замачивание обеспечивает равномерное распределение температуры, позволяя внутренней структуре металла полностью преобразовать.

Факторы, влияющие на время замачивания:

🕒 Толщина материала & Состав:

- Более толстые материалы требуют более длительного времени замачивания для равномерного проникновения тепла.

🕒 Микроструктурные цели уточнения:

- Для снятия стресса отжиг, Замачивание может длиться 1-2 часа.

- Для полного отжига, Материалы могут потребоваться несколько часов Для достижения полной перекристаллизации.

Пример:

В отжиге диффузии для высокоуглеродистых сталей, держась в 1050–1200 ° C. для 10–20 часов устраняет сегрегацию и усиливает однородность.

Фаза охлаждения

Фаза охлаждения определяет конечную микроструктуру и механические свойства. Разные методы охлаждения влияют на твердость, зерновая структура, и стресс.

Методы охлаждения & Их последствия:

Охлаждение печи (Медленное охлаждение):

- Материал остается в печи, когда она постепенно охлаждается.

- Производит мягкие микроструктуры с максимальной пластичностью.

- Используется для Полный отжиг стали и чугуна.

Воздушное охлаждение (Умеренное охлаждение):

- Снижает твердость при сохранении умеренной силы.

- Распространен в снятие стресса отжиг сварных сооружений.

закалка (Быстрое охлаждение):

- Используется в Изотермический отжиг Чтобы преобразовать аустенит в более мягкие микроструктуры.

- Включает в себя охлаждение в масле, вода, или воздух с контролируемыми ставками.

Охлаждение контролируемой атмосферы:

- Инертный газ (аргон, азот) предотвращает окисление и обесцвечивание.

- Необходимо в высокоостренных отраслях, таких как полупроводники и аэрокосмическая промышленность.

Сравнение методов охлаждения:

| Метод охлаждения | Скорость охлаждения | Влияние на материал | Общее приложение |

|---|---|---|---|

| Охлаждение печи | Очень медленно | Максимальная пластичность, грубые зерна | Полный отжиг стали |

| Воздушное охлаждение | Умеренный | Сбалансированная сила и пластичность | Снятие стресса отжиг |

| Утоивание воды/масла | Быстрый | Тонкая микроструктура, более высокая твердость | Изотермический отжиг |

| Контролируемая атмосфера | Переменная | Поверхность без окисления | Аэрокосмическая промышленность & Электроника |

5. Влияние отжига на свойства материала

Отжиг существенно влияет на внутреннюю структуру и производительность материалов, Сделать его критическим процессом в металлургии и материалостике.

Тщательно контролируя отопление, впитывание, и фазы охлаждения, Это повышает пластичность, уменьшает твердость, Уточняет структуру зерна, и улучшает электрические и тепловые свойства.

Этот раздел исследует эти эффекты структурированным и подробным образом.

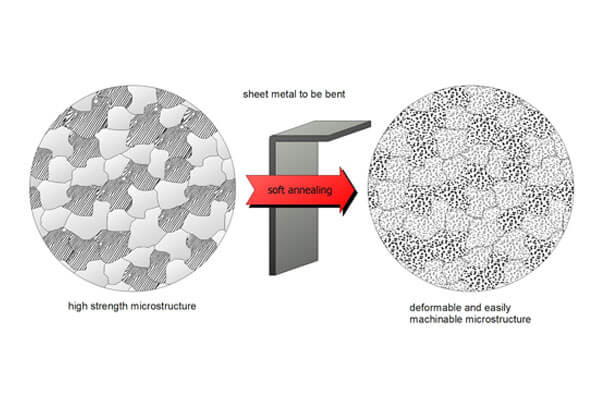

Микроструктурные преобразования

Отжиг изменяет внутреннюю структуру материалов с помощью трех ключевых механизмов:

- Перекристаллизация: Новый, свободные зерна образуются, Замена деформированных, который восстанавливает пластичность и снижает упрочнение работы.

- Рост зерна: Расширенное время замачивания позволяет зернам расти, баланс силы и гибкости.

- Фазовое преобразование: Происходят изменения в фазовом составе, такие как мартенсит превращается в феррит и жемчуг в стали, оптимизация силы и пластичности.

Пример:

Холодная сталь может испытать до 30% снижение твердости После отжига, Значительное улучшение его формируемости.

Усовершенствования механических свойств

Отжиг улучшает механические свойства металлов несколькими способами:

Повышенная пластичность & Прочность

- Металлы становятся менее хрупкими, снижение риска переломов.

- Некоторые материалы демонстрируют 20-30% Увеличение удлинения Перед переломом после отжига.

Остаточное снижение стресса

- Снимает внутренние напряжения, вызванные сваркой, кастинг, и холодный работа.

- Снижает вероятность деформации, растрескивание, и преждевременный провал.

Оптимизированная твердость

- Смягчает материалы для облегчения обработки, изгиб, и формирование.

- Стальная твердость может уменьшаться 30-40%, Снижение износа инструмента и производственных затрат.

Влияние на механизм & Формируемость

Отжиг улучшает механизм путем смягчения металлов, Облегчая их разрезание, сверлить, и форма.

Уменьшенный износ инструмента: Более низкая твердость продлевает срок службы инструмента и снижает затраты на техническое обслуживание.

Легче формировать: Металлы становятся более гибкими, позволяя более глубоко рисовать и более сложные формы.

Лучшая поверхностная отделка: Более плавные микроструктуры приводят к улучшению качества поверхности после обработки.

Электрический & Усовершенствования термических свойств

Отжиг уточняет структуру кристаллической решетки, уменьшение дефектов и улучшение проводимости.

⚡ Более высокая электрическая проводимость:

- Устраняет препятствия на границе зерна, Улучшение потока электронов.

- Медь может достичь 10-15% Увеличение проводимости После отжига.

🔥 Улучшенная теплопроводность:

- Обеспечивает лучшее рассеяние тепла в таких приложениях, как теплообменники.

- Необходимо для высокопроизводительных электронных и аэрокосмических компонентов.

Отраслевое использование:

Производители полупроводников полагаются на тонкопленочный отжиг для повышения проводимости кремниевой пластины и минимизации дефектов.

6. Преимущества и недостатки отжига

Преимущества

- Восстанавливает пластичность:

Отжиг реверс, укрепление работы, Упрощение металлов легче сформировать и машину. - Снимает остаточные стрессы:

Устранение внутренних стрессов, Отжиг снижает риск деформации и растрескивания. - Улучшает механизм:

Смягченный, Единая микроструктура повышает эффективность резки и продлевает срок службы инструмента. - Оптимизирует электрическую проводимость:

Восстановленные кристаллические структуры могут привести к улучшению электрических и магнитных свойств. - Настраиваемая структура зерна:

Адаптировать параметры процесса для достижения желаемых размеров зерен и фазовых распределений, непосредственно влияя на механические свойства.

Недостатки

- Временный:

Процессы отжига могут занять несколько часов до конца 24 часы, который может замедлить циклы производства. - Высокое потребление энергии:

Энергия, необходимая для контролируемого нагрева и охлаждения, может быть значительной, влияет на эксплуатационные расходы. - Чувствительность процесса:

Достижение оптимальных результатов требует точного контроля над температурой, время, и скорости охлаждения. - Риск чрезмерного анналирования:

Чрезмерный рост зерна может привести к снижению прочности материала, если он не будет должным образом управляется.

7. Применение отжига

Отжиг - это универсальный процесс термообработки с применением в разных отраслях промышленности, Включение материалов для достижения оптимальной механической, термический, и электрические свойства.

Ниже приведено углубленное исследование его критических ролей в ключевых секторах:

Аэрокосмическая промышленность

- Цель: Повысить силу, уменьшить хрупкость, и устранить остаточные напряжения в легких сплавах.

- Материалы:

-

- Титановые сплавы (например, Ти-6Ал-4В): Отжиг улучшает пластичность и устойчивость.

- На основе никеля суперсплавы (например, Инконель 718): Используется в компонентах реактивного двигателя, Отжиг обеспечивает равномерную микроструктуру для высокотемпературных характеристик.

Автомобильное производство

- Цель: Оптимизировать формируемость, твердость, и коррозионная стойкость для компонентов массового производства.

- Материалы:

-

- Высокие стали (HSS): Отжиг смягчает HSS для штампования автомобильных панелей кузова (например, Ультра-высокая сталь в модели Теслы).

- Нержавеющая сталь: Отжиг улучшает сварку в выхлопных системах и топливных баках.

Электроника и полупроводники

- Цель: Уточнить свойства полупроводника и улучшить электрическую проводимость.

- Материалы:

-

- Силиконовые пластины: Отжиг удаляет дефекты и повышает кристаллическое качество для изготовления микрочипов (например, 3D XPoint память Intel).

- Медные соединения: Отжиг увеличивает проводимость в печатных платах (печатные платы) и проводка.

- Продвинутые методы:

-

- Быстрое тепловое отжиг (RTA): Используется в производстве полупроводников для минимизации теплового бюджета.

Строительство и инфраструктура

- Цель: Улучшить долговечность, коррозионная стойкость, и работоспособность для крупномасштабных проектов.

- Материалы:

-

- Медные трубы: Отжиг обеспечивает гибкость и коррозионную стойкость в сантехнических системах (например, отожженные медные трубки в зеленых зданиях).

- Алюминиевые сплавы: Отжиганный алюминий используется в фасадах здания и оконных рамках для повышенной формируемости.

- Пример: Burj Khalifa использует отожженную алюминиевую оболочку для его легкого веса, коррозионная экстерьер.

Энергетический сектор

- Цель: Повысить производительность материала в экстремальных средах.

- Приложения:

-

- Ядерные реакторы: Отжижные циркониевые сплавы (например, Zircaloy-4) Для топливных стержней сопротивляется охррению излучения.

- Солнечные панели: Отожженные кремниевые клетки повышают фотоэлектрическую эффективность (например, First Solar's Thin-фильма модули).

- Ветровые турбины: Отожженная сталь и композиты для лезвий выдерживают циклическое напряжение и усталость.

Медицинское оборудование

- Цель: Достичь биосовместимости, гибкость, и толерантность к стерилизации.

- Материалы:

-

- Нержавеющая сталь: Отожжен для хирургических инструментов (например, скальпели и щипцы) чтобы сбалансировать твердость и гибкость.

- Титановые имплантаты: Отжиг уменьшает дефекты поверхности и улучшает биосовместимость в замене бедра.

Потребительские товары и украшения

- Цель: Повышение транспортировки для замысловатых конструкций и отделки поверхности.

- Материалы:

-

- Золото и серебро: Отжиг смягчает драгоценные металлы для изготовления ювелирных изделий (например, Тиффани & Компания Co.).

- Медная посуда: Отожженная медь улучшает теплопроводность и формируемость для равномерного распределения тепла.

Новые приложения

- Аддитивное производство (3D Печать):

-

- Отжиг 3D-печать металлов (например, Инконель) Чтобы устранить внутренние напряжения и улучшить механические свойства.

- Водородные топливные элементы:

-

- Отожженные платиновые сплавы для катализаторов в мембранах топливных элементов.

- Гибкая электроника:

-

- Отжиг графена и полимеров для носимых датчиков и гибких дисплеев.

Отраслевые стандарты и соответствие

- ASTM International:

-

- ASTM A262 для испытаний на коррозию отожженной нержавеющей стали.

- ASTM F138 для титанового сплава (Ти-6Ал-4В) в медицинских устройствах.

- Стандарты ИСО:

-

- ИСО 679 Для отжига медных и медных сплавов.

8. Заключение

Отжиг - это преобразующий процесс термообработки, который в корне улучшает механические и физические свойства металлов и сплавов.

Через контролируемое отопление и охлаждение, Отжиг восстанавливает пластичность, уменьшает внутренние напряжения, и уточняет микроструктуру, тем самым улучшая механизм и производительность.

Эта статья предоставила комплексную, Многомерный анализ отжига, охватывание его научных принципов, методы процесса, материальные эффекты, промышленное применение, и будущие тенденции.

В эпоху, когда точная инженерия и устойчивость имеют первостепенное значение, Достижения в области технологий отжига,

такие как цифровое управление процессом, Альтернативные методы нагрева, и экологически чистые практики-предназначены для дальнейшей оптимизации производительности материала и снизить воздействие на окружающую среду.

Поскольку отрасли продолжают вводить новшества и развиваться, Освоение процесса отжига остается критическим для обеспечения качества продукта, операционная эффективность, и долгосрочная конкурентоспособность на мировом рынке.