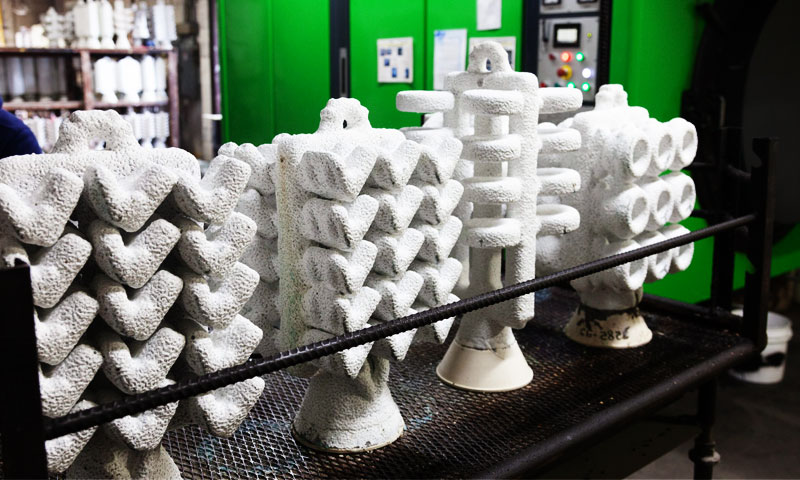

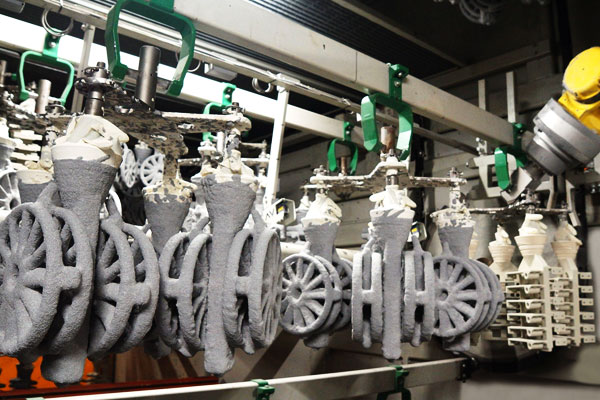

Shell-ի արտադրությունը չժանգոտվող պողպատից ճշգրիտ ձուլման հիմնական քայլն է (Ներդրումների ձուլում), ուղղակիորեն որոշելով չափերի ճշգրտությունը, մակերեսի որակը, և վերջնական բաղադրիչի կառուցվածքային ամբողջականությունը.

Ի տարբերություն սովորական ավազի ձուլման, Չժանգոտվող պողպատից ճշգրիտ ձուլվածքները պահանջում են չափազանց խիստ հանդուրժողականություն, կաղապարի կայուն երկրաչափություն բարձր ջերմաստիճաններում, և կեղևի կայուն ամրություն մետաղի լցման և ամրացման ժամանակ.

Բոլոր ազդող գործոնների թվում, օրինակ՝ համաձուլվածքի կծկումը, ամրացման վարքագիծը, և ջերմային դեֆորմացիան՝ կերամիկական պատյան համակարգ որոշիչ դեր է խաղում.

Այս հոդվածը տրամադրում է համապարփակ և տեխնիկապես հիմնավորված վերլուծություն, թե ինչպես են արտադրվում չժանգոտվող պողպատից ճշգրիտ ձուլվածքների պատյանները:, հատկապես կենտրոնանալով երեք գերիշխող արդյունաբերական ուղիների վրա: ջրային ապակու պատյաններ, silica Sol shells, և հիբրիդային կեղևային համակարգեր.

1. Կերամիկական կեղևի դերը ճշգրիտ ձուլման մեջ

Մեջ չժանգոտվող պողպատ ճշգրիտ ձուլում, է կերամիկական պատյան ծառայում է ինչպես ա կաղապարել և ա կառուցվածքային աջակցության համակարգ, վերջնական ձուլման ծավալային ճշգրտության որոշում, մակերեսի որակը, և կառուցվածքային ամբողջականությունը.

Դրա դերը կարելի է վերլուծել մի քանի տեխնիկական տեսանկյունից:

Չափային վերարտադրություն

Կեղևը պետք է ճշգրիտ կրկնել երկրաչափությունը մոմի նախշից, ներառյալ նուրբ մանրամասները, ինչպիսիք են ֆիլեները, անցքեր, թելիկներ, և բարակ պատեր.

Կեղևի ցանկացած կծկում կամ դեֆորմացիա ուղղակիորեն վերածվում է չափային սխալների վերջնական ձուլման ժամանակ.

Ջերմային կայունություն

Չժանգոտվող պողպատը հոսում է բարձր ջերմաստիճանում (≈1550–1650°C). Կեղևը պետք է պահպանվի մեխանիկական ուժ և կոշտություն ջեռուցման և մետաղի լցման ժամանակ. Անբավարար ջերմային դիմադրությունը կարող է հանգեցնել փոփոխամտություն, ճեղքվածք, կամ փլուզվել կաղապարից.

Վերահսկվող ջերմային փոխանցում

Կեղևը գործում է որպես ա ջերմային խոչընդոտ, վերահսկում է մետաղի սառեցման արագությունը.

Ջերմության պատշաճ փոխանցումը ապահովում է միասնական ամրացում, Նվազեցնում է ներքին սթրեսները, և նվազագույնի է հասցնում այնպիսի թերություններ, ինչպիսիք են ծակոտկենությունը կամ տաք պատռելը.

Գազի թափանցելիություն

Լցնելու ժամանակ, թակարդված գազեր պետք է դուրս գա պատյանից՝ գազի ծակոտկենությունը կանխելու համար.

Լավ մշակված պատյանները հավասարակշռում են խտությունը և թափանցելիությունը՝ գազի արտահոսքը թույլ տալու համար՝ առանց կաղապարի ուժի խախտման.

Արատների մեղմացում

Կերամիկական պատյանը կանխում է ձուլման ընդհանուր թերությունները:

- Կրճատելով ձևավորումը ավազի ներդիրներ

- Նվազագույնի հասցնելը օքսիդացում մետաղ-բորբոս միջերեսում

- Սահմանափակող մակերեսի կոշտություն մի քանազոր նեղացման անկանոնություններ

2. Չժանգոտվող պողպատից ճշգրիտ ձուլվածքների համար պատյանների պատրաստման երեք հիմնական գործընթացներ

Կախված օգտագործվող կապի տեսակից, Չժանգոտվող պողպատից ճշգրիտ ձուլվածքների պատյանների պատրաստման գործընթացները դասակարգվում են երեք կատեգորիաների, յուրաքանչյուրն ունի տարբեր տեխնիկական բնութագրեր, որակյալ կատարում, և ծախսերի առավելությունները.

2.1 Ջրային ապակու պատյանների պատրաստման գործընթաց

Է ջրի ապակու գործընթաց Չժանգոտվող պողպատից ճշգրիտ ձուլման մեջ պատյանների պատրաստման ամենաշատ կիրառվող տեխնոլոգիան է, բնութագրվում է ցածր գնով և պարզ գործողությամբ.

Հիմնական սկզբունքներ:

Նատրիումի սիլիկատ (ջրի բաժակ) ծառայում է որպես կապող, խառնված հրակայուն ավազի հետ (սիլիցիումի ավազ, ցիրկոն ավազ) ծածկույթ կազմելու համար.

Ամոնիումի քլորիդ (NH4Cl) կամ որպես կարծրացուցիչ օգտագործվում է ամոնիումի սուլֆատը; կարծրացուցիչը փոխազդում է ջրային ապակու հետ՝ առաջացնելով սիլիցիումի թթու գել, որը ամրացնում և կապում է հրակայուն ավազը՝ ձևավորելով պատյան.

Գործընթացի բնութագրերը:

Կեղևը ձևավորվում է ծածկույթի և հղկման 3-5 շերտով, 5–8 մմ ընդհանուր հաստությամբ.

Յուրաքանչյուր շերտը ծածկելուց հետո, կեղևը 1-2 րոպե ընկղմվում է կարծրացուցիչի մեջ, այնուհետև չորացնել օդում 2-4 ժամ սենյակային ջերմաստիճանում.

Կատարումը & Որակի կողմ և դեմ

Առավելություններ: Հումքի ցածր արժեքը (ջրի ապակի է 1/3 գինը silica sol); պարզ գործընթաց, հատուկ չորացման սարքավորումների կարիք չկա;

արտադրության բարձր արդյունավետություն, հարմար է միջին ճշգրտության ձուլվածքների զանգվածային արտադրության համար.

Սահմանափակումներ: Համեմատած սիլիցիումի կեղևների հետ, ջրային ապակու պատյանները պահպանում են մնացորդային նատրիումի սիլիկատը, ինչը հանգեցնում է ավելի ցածր բարձր ջերմաստիճանի ուժի (≤15 ՄՊա 1000℃ ընդդեմ. սիլիցիումի սոլ ≥25 ՄՊա) և վատ դեֆորմացիայի դիմադրություն.

Արտադրված ձուլվածքներն ունեն կոպիտ մակերեսներ (Ra 12,5–25 մկմ), ընդհանուր թերություններով, ինչպիսիք են ավազի ներդիրները և նեղացող ծակոտկենությունը; չափերի ճշգրտությունը համեմատաբար ցածր է (հանդուրժողականություն ±0,15–0,3 մմ).

Կիրառելի սցենարներ:

Ընդհանուր չժանգոտվող պողպատից ճշգրիտ ձուլվածքներ՝ մակերեսի ավարտի և ճշգրտության ցածր պահանջներով, ինչպիսիք են սովորական մեքենաների մասերը, ապարատային պարագաներ, և ցածր ճնշման խողովակաշարի բաղադրիչները.

Փոքր և միջին ձուլարանների մեծ մասը ծախսերի վերահսկման համար առաջնահերթություն է տալիս այս գործընթացին.

2.2 Silica Sol Shell-ի պատրաստման գործընթացը

Է silica Sol գործընթացը բարձրորակ պատյանների պատրաստման տեխնոլոգիա է, որը հարմարեցված է բարձրորակ չժանգոտվող պողպատից ճշգրիտ ձուլվածքների համար, հայտնի է իր գերազանց չափերի ճշգրտությամբ և մակերեսի որակով.

Հիմնական սկզբունքներ:

Կոլոիդային սիլիցիում (սիլիցիումի սոլ, մասնիկների չափը 10–20 նմ) հանդես է գալիս որպես կապող, հրակայուն ավազով (բարձր մաքրության ցիրկոն ավազ, ձուլված սիլիցիումի ավազ) որպես ագրեգատ.

Ի տարբերություն ջրի ապակու, silicasol-ը չի պահանջում քիմիական կարծրացուցիչներ; այն կարծրանում է ջրազրկման և խտացման միջոցով մշտական ջերմաստիճանի և խոնավության միջավայրում.

Գործընթացի բնութագրերը:

Կեղևը պահանջում է 5-7 շերտ ծածկույթ և ավազ, ընդհանուր հաստությունը 7–10 մմ. Յուրաքանչյուր շերտ պետք է չորացնել մշտական ջերմաստիճանում (20-25℃) և մշտական խոնավություն (40-60%) խցիկ 8-12 ժամ.

Չորացման գործընթացը կարևոր է: դանդաղ, միասնական չորացումն ապահովում է կեղևի խիտ ձևավորումը, միասնական կառուցվածք՝ առանց ճաքերի.

Կատարումը & Որակի կողմ և դեմ

Առավելություններ: Սիլիցիումի կեղևն ունի բարձր մաքրություն (չկա մնացորդային ալկալային նյութեր) և բարձր ջերմաստիճանի գերազանց կատարում:

բարձր ջերմաստիճանի ուժ ≥25 ՄՊա 1000℃-ում, լավ ջերմային ցնցումների դիմադրություն, և նվազագույն գծային փոփոխություն (≤0,15%) ջեռուցման և հովացման ժամանակ.

Ձուլվածքները ունեն բարձր չափերի ճշգրտություն (հանդուրժողականություն ±0,05–0,1 մմ) եւ հարթ մակերեսներ (Ra 3,2–6,3 մկմ),

գրեթե առանց ավազի ընդգրկման թերությունների; ներքին կառուցվածքը խիտ է, համապատասխանում է բարձրակարգ հավելվածների պահանջներին.

Սահմանափակումներ: Բարձր արժեք. սիլիցիումի լուծույթի միացնողը 3 անգամ ավելի թանկ է, քան ջրային ապակին; մշտական ջերմաստիճանի և խոնավության չորացման խցիկը մեծացնում է սարքավորումների ներդրումները;

երկար չորացման ժամանակ (ընդհանուր չորացման ժամանակը 48–72 ժամ) նվազեցնում է արտադրության արդյունավետությունը, բարձրացնել արտադրության ընդհանուր ծախսերը.

Կիրառելի սցենարներ:

Բարձրակարգ չժանգոտվող պողպատից ճշգրիտ ձուլվածքներ՝ ճշգրտության խիստ պահանջներով, Մակերեւույթի ավարտը, և ներքին որակը,

ինչպիսիք են օդատիեզերական բաղադրիչները, բժշկական գործիքներ, ավտոմոբիլային շարժիչի մասեր, և ծովային ճշգրիտ փականներ.

Դա նախընտրելի գործընթաց է այն արտադրողների համար, ովքեր ձգտում են արտադրանքի բարձր դասարանների.

2.3 Silica Sol կոմպոզիտային պատյանների պատրաստման գործընթաց

Սիլիցիումի լուծույթի կոմպոզիտային գործընթացը միավորում է ջրային ապակու և սիլիցիումի լուծույթների առավելությունները, որակի և արժեքի միջև հավասարակշռություն հաստատելը,

և դարձել է հիմնական ընտրությունը միջին և բարձրորակ չժանգոտվող պողպատից ճշգրիտ ձուլվածքների խմբաքանակի արտադրության համար.

Հիմնական սկզբունքներ:

Այն ընդունում է «հիբրիդային կապող» դիզայն: ներքին 2-3 շերտ (շփվելով մոմ օրինակին) օգտագործեք սիլիցիումի լուծույթը որպես կապող նյութ՝ ապահովելու մակերեսի հարթությունը և չափերի ճշգրտությունը;

արտաքին 2-3 շերտերն օգտագործում են ջրային ապակի՝ որպես կապող նյութ՝ պատի ամրությունը բարձրացնելու և ծախսերը նվազեցնելու համար.

Ներքին շերտերը չորանում են մշտական ջերմաստիճանի և խոնավության միջավայրում, մինչդեռ արտաքին շերտերն օգտագործում են քիմիական կարծրացուցիչներ արագ ամրացման համար.

Գործընթացի բնութագրերը:

Համատեղում է սիլիցիումի լուծույթի բարձրորակ ներքին շերտը և ջրի ապակու էժան արտաքին շերտը;

կեղևի ընդհանուր հաստությունը 6–9 մմ, ընդհանուր արտադրության ցիկլը 24–36 ժամ՝ ավելի արագ, քան մաքուր սիլիցիումի լուծույթը և ավելի ճշգրիտ, քան մաքուր ջրի ապակու գործընթացը.

Կատարումը & Որակի կողմ և դեմ

Առավելություններ: Որակի կայունությունը ավելի լավ է, քան ջրային ապակու գործընթացը, բայց մի փոքր զիջում է մաքուր սիլիցիումի լուծույթին; ձուլվածքներն ունեն մակերեսային ծածկույթ Ra 6,3–12,5 մկմ և չափերի ճշգրտություն ±0,1–0,2 մմ, բավարարում է միջինից բարձրորակ մեխանիկական արտադրանքների մեծ մասի պահանջները.

Արտադրության արժեքը 40–50%-ով ցածր է մաքուր սիլիցիումի լուծույթից, բարձր արդյունավետությամբ, քան ջրային ապակու գործընթացը բարձրորակ ձուլման համար.

Սահմանափակումներ: Գործընթացի կառավարումն ավելի բարդ է, քան մեկ գործընթացով պատյանների պատրաստումը; Սիլիցիումի լուծույթի ներքին շերտի և ջրային ապակու արտաքին շերտի միջև ինտերֆեյսը պահանջում է խիստ պարամետրերի համապատասխանություն՝ շերտազատումից խուսափելու համար;

այն չի կարող հասնել մաքուր silicasol գործընթացի ճշգրտության մակարդակին.

Կիրառելի սցենարներ:

Չժանգոտվող պողպատից միջին և բարձրորակ մեխանիկական արտադրանքի խմբաքանակի արտադրություն, ինչպիսիք են հիդրավլիկ բաղադրիչները, ճշգրիտ շարժակներ, պոմպի շարժիչներ, և շինարարական մեքենաների մասեր.

Այն օպտիմալ ընտրություն է արտադրողների համար, ովքեր ձգտում են որակի և ծախսարդյունավետության.

3. Չժանգոտվող պողպատից բարձրորակ ձուլման պատյանների համար կրիտիկական կառավարման կետեր

Անկախ որդեգրված պատյանների պատրաստման գործընթացից, մի քանի հիմնական հսկիչ կետեր պետք է խստորեն պահպանվեն՝ կեղևի որակը և ձուլման աշխատանքը ապահովելու համար:

- Ամրակման կոնցենտրացիայի վերահսկում: Ջրի ապակու համար, 2,8–3,2 մոդուլը և 1,26–1,30 գ/սմ³ խտությունը օպտիմալ են;

սիլիցիումի սոլ, պինդ պարունակությունը 30–32% և pH 9–10 ապահովում են ծածկույթի կայունությունը և կապի ամրությունը. - Հրակայուն ավազի համապատասխանեցում: Ներքին շերտերում օգտագործվում է մանրահատիկ ավազ (100- 200 ցանց) հարթության համար; արտաքին շերտերն օգտագործում են կոպիտ ավազ (40- 80 ցանց) ուժի համար.

Չժանգոտվող պողպատից ձուլվածքների համար նախընտրելի է բարձր մաքրության ցիրկոնային ավազը՝ հալած պողպատի հետ քիմիական ռեակցիայից խուսափելու համար։. - Չորացում & Կարծրացման պարամետրեր: Ջրային ապակու պատյանների համար, կարծրացուցիչի կոնցենտրացիան 20-25% ապահովում է միասնական ամրացում;

սիլիցիումի կեղևների համար, մշտական ջերմաստիճանը 22±2℃ և խոնավությունը 50±5% կանխում են ճաքերը և շերտազատումը. - Shell Layer Design: Շերտերի քանակը և հաստությունը որոշվում են ձուլման չափերով: փոքր ձուլվածքներ (≤50 մմ) անհրաժեշտ է 3-4 շերտ,

միջին ձուլվածքներ (50- 200 մմ) 5- 6 շերտ, խոշոր ձուլվածքներ (>200 մմ) 7-8 շերտ՝ հալած պողպատի հարվածներին դիմակայելու համար. - Էպիլյացիա & Տապակման հսկողություն: Կեղևի պատրաստումից հետո, Էպիլյացիան 100–120℃ ջերմաստիճանում ամբողջությամբ հեռացնում է մոմի նախշերը;

2-4 ժամ 900–1050℃ խորովելը վերացնում է մնացորդային օրգանական նյութերը, բարելավում է պատյանների ամրությունը, և նվազեցնում է գազի թերությունները ձուլվածքներում.

4. Shell համակարգերի համեմատական գնահատում

| Հատկորոշում / Ունեցվածք | Ջրի ապակի (Նատրիումի սիլիկատ) | Silica Sol | Հիբրիդ (Ջրի ապակի + Silica Sol) |

| Ամրակ / Պնդացման մեթոդ | Պնդացում ամոնիումի քլորիդով կամ CO2-ով | Կոլոիդային սիլիցիում + թթվային կատալիզատոր, չորացրած վերահսկվող ջերմաստիճանի/խոնավության պայմաններում | Երկու մեթոդների համադրություն |

| Ծավալային ճշգրտություն | Միջին | Բարձր | Միջին-Բարձր |

| Մակերեւույթի ավարտը | Միջինից ցածր | Բարձր | Միջին-Բարձր |

| Ջերմային & Մեխանիկական ուժ | Չափավոր | Բարձր | Չափավոր-Բարձր |

| Ծախս | Ցածր | Բարձր | Միջին |

| Բնորոշ ծրագրեր | Ընդհանուր մեքենաներ, ցածր ճշգրտության ձուլվածքներ | Բարձր ճշգրտության բաղադրիչներ, օդատիենտ, փականներ, պոմպեր | Զանգվածային արտադրության մեխանիկական բաղադրիչներ՝ բարելավված որակով |

Հիմնական առավելություններ |

Ցածր արժեք, պարզ գործընթաց | Գերազանց ծավալային հսկողություն, մակերեսի գերազանց ավարտ, թերության ցածր մակարդակ | Ավելի լավ կայունություն, քան ջրային ապակի, ավելի ցածր գին, քան մաքուր սիլիցիումի լուծույթը |

| Հիմնական սահմանափակումներ | Ավելի ցածր ուժ բարձր ջերմաստիճանում, հակված է դեֆորմացման, ավելի կոպիտ մակերես, ավելի շատ թերություններ | Ավելի բարձր արժեք, ավելի երկար մշակման ժամանակ, պահանջում է խիստ բնապահպանական վերահսկողություն | Մակերեւույթի ավարտը և ճշգրտությունը ոչ այնքան բարձր, որքան մաքուր սիլիցիումի լուծույթը, գործընթացի վերահսկումը դեռևս անհրաժեշտ է |

5. Եզրափակում

Shell արտադրությունը որոշիչ տեխնոլոգիա է չժանգոտվող պողպատից ճշգրիտ ձուլման մեջ, ուղղակիորեն ազդելով ճշգրտության վրա, մակերեսային ամբողջականություն, և արատների ձևավորում.

Մինչդեռ ջրի բաժակը, սիլիցիումի սոլ, և կոմպոզիտային կեղևային համակարգերը յուրաքանչյուրն ունեն բնորոշ առավելություններ և սահմանափակումներ, ոչ մի գործընթաց համընդհանուր օպտիմալ չէ.

Ժամանակակից ճշգրիտ ձուլումը գնալով ավելի է օգտվում գործընթացների օպտիմալացում և հիբրիդային կեղևի ռազմավարություններ, հավասարակշռելով կատարողականը և ծախսերը՝ միաժամանակ ապահովելով կայուն որակ.

Կեղևի համակարգի պատշաճ ընտրության և գործընթացի խիստ վերահսկողության միջոցով, արտադրողները կարող են հետևողականորեն արտադրել բարձրորակ չժանգոտվող պողպատից ճշգրիտ ձուլվածքներ, որոնք համապատասխանում են պահանջվող արդյունաբերական չափանիշներին.