1. Uvod

Tlačni lijev kombinira brzu proizvodnju s iznimnom preciznošću dijelova.

Utiskivanjem rastaljenog metala u precizno obrađene čelične kalupe pod pritiscima od do 200 MPA,

ovaj proces rutinski daje složene komponente s tankim stijenkama (spustiti 0.5 mm), uske tolerancije (± 0.1 mm), i glatke završne obrade (Ram 0.8 µm).

Budući da se razvio od niskotlačnih gravitacijskih metoda u 19. stoljeću do današnjih visokotlačnih strojeva koji mogu kružiti pod 10 sekundi,

lijevanje pod pritiskom omogućilo je laganu težinu, isplativa rješenja u raznim industrijama.

Važno, zamjena tlačno lijevanog aluminija ili magnezija za čelik može smanjiti težinu dijela za 30-50%, izravno doprinoseći uštedi goriva u automobilskoj i zrakoplovnoj industriji.

Ovaj članak nudi dubinsko ispitivanje lijevanja pod pritiskom, njegova temeljna načela, vrste procesa, materijal, razmatranja dizajna, i aplikacije, opremiti inženjere znanjem potrebnim za iskorištavanje njegovog punog potencijala.

2. Što je lijevanje pod pritiskom?

Lijevanje pod pritiskom visoko je precizan proces lijevanja metala u kojem se rastaljeni metal ubrizgava pod visokim pritiskom u čelični kalup za višekratnu upotrebu, poznat kao kockica.

Ove matrice su posebno strojno izrađene za točne geometrije, omogućavanje proizvodnje složenih, detaljni dijelovi s uskim tolerancijama, izvrsna dimenzijska stabilnost, i glatke površine.

Kombajni za tlačni lijev metalurgija rastaljenih metala s precizni alati formirati dijelove u brzom ciklusu.

Osnovni tok sastoji se od:

Zatvaranje matrice

Hidrauličke ili mehaničke stezaljke pritišću dvije polovice matrice ("snaći se" i "vući") zajedno sa silama u rasponu od 50 kN za male strojeve za cinkanje do 5,000 kN za velike aluminijske preše.

Pravilno stezanje sprječava odvajanje plamena i matrice pod tlakom ubrizgavanja od 100–200 MPa.

Taljenje metala

Legura se topi u peći do kontrolirane temperature—obično 680–720 °C za aluminij A380 i A383, ili 380 °C za cink Zamak.

Konzistentnost temperature unutar ± 5 °C osigurava fluidnost i smanjuje poroznost.

Injekcija

Klip ili klip tjera talinu kroz čahuru za izbacivanje u šupljinu matrice preko vrata i klizača. Brzine hitaca premašuju 2 m/s za popunjavanje složenih geometrija prije početka skrućivanja.

Aluminijski strojevi koriste sustav hladne komore (metal stavljen u zasebnu čahuru), dok cink i magnezij često koriste mehanizme vruće komore (komora za ubrizgavanje uronjena u talinu).

Stvrdnjavanje

U roku od nekoliko sekundi, metal se hladi uz ohlađene površine matrice (hlađen kanalima za cirkulaciju vode), postizanje potpunog skrućivanja.

Vremena ciklusa variraju ovisno o leguri i veličini dijela—10-30 sekundi za male dijelove od cinka, do 60 sekundi za velika aluminijska kućišta.

Izbacivanje i podrezivanje

Nakon što se kocka otvori, igle za izbacivanje guraju odljevak van.

Bljesak i višak materijala uklanjaju se prešama ili robotskim pilama, proizvodeći komponentu gotovo neto oblika spremnu za sve potrebne sekundarne operacije.

Matrice—izrađene od očvrslog alatnog čelika kao što je H13—definiraju svaku značajku dijela, od tankih zidova do integriranih šefova.

Precizna strojna obrada i površinske obrade (nitriranje, PVD premazi) produžiti život, koji se može kretati od 100,000 udarci za aluminij do preko 1 milijun udaraca za cink.

Čvrstom kontrolom svakog koraka—sila stezanja, temperatura taline, profil ubrizgavanja, temperatura kalupa—lijevanje pod tlakom daje iznimno dosljedan učinak, visokokvalitetni dijelovi u velikom broju.

3. Vrste postupaka tlačnog lijevanja

Strojevi za tlačno lijevanje koriste dvije glavne metode—vruća komora i hladna komora— svaki je optimiziran za različite legure i geometrije dijelova.

Razumijevanje njihovih razlika pomaže inženjerima da odaberu pravi proces za isplativost, kvaliteta dijela, i vrijeme ciklusa.

Lijevanje pod pritiskom u vrućoj komori

Lijevanje pod pritiskom u vrućoj komori, također poznat kao lijev pod pritiskom guščjeg vrata, je jedinstveni postupak tlačnog lijevanja koji se primarno koristi za metale niske točke taljenja kao što je cink, kositar, i legure olova.

U ovom procesu, peć za taljenje integrirana je sa strojem za tlačno lijevanje, stvaranje kontinuiranog i učinkovitog proizvodnog ciklusa.

Ključna komponenta stroja za tlačni lijev s vrućom komorom je mehanizam za ubrizgavanje u obliku gušćeg vrata, koji je uronjen u kupku rastaljenog metala.

Kada je stroj aktiviran, klip unutar guščjeg vrata uvlači rastaljeni metal u cilindar za ubrizgavanje.

Zatim, primjenjuje se visoki tlak kako bi se rastopljeni metal potisnuo kroz guščiji vrat i ušao u šupljinu matrice.

Nakon što je šupljina ispunjena, metal se skrutne, a matrica se otvara da izbaci gotovi dio. Ovaj proces se brzo ponavlja, omogućujući proizvodnju velikih količina.

Ključne karakteristike:

- Legure: Idealni su cink i magnezij, zahvaljujući niskim talištima (≈ 380 °C za cink, ≈ 650 °C za magnezij).

- Vrijeme ciklusa: Iznimno brzo—često 8-15 sekundi—jer metal ostaje u kontaktu s izvorom topline.

- Težina udarca: Općenito ograničeno na male dijelove (< 100 g) kako bi se osiguralo brzo punjenje i brz oporavak.

Prednosti:

- Vrlo visoka produktivnost za male, zamršeni dijelovi (Npr., stezaljke baterije, mali zupčanici).

- Niski operativni troškovi zahvaljujući minimalnim koracima prijenosa.

Ograničenja:

- Nije prikladno za aluminij ili visokotemperaturne legure (korozija i erozija komponenti pumpe).

- Težina i pritisak udarca ograničeni su konstrukcijom mehaničkog povezivanja.

Lijevanje pod pritiskom u hladnoj komori

Lijevanje pod pritiskom u hladnoj komori svestraniji je postupak lijevanja pod pritiskom koji je prikladan za širok raspon metala, uključujući legure s višim talištem kao što je aluminij, magnezij, i neke bakrene legure.

U ovom procesu, peć za taljenje je odvojena od stroja za tlačno lijevanje.

Rastaljeni metal se prvo izlije iz peći u zasebnu čahuru, koja je hladna komora.

Klip tada pod visokim pritiskom tjera metal iz čahure za sačmu u šupljinu matrice.

Za razliku od tlačnog lijevanja u vrućoj komori, gdje je mehanizam za ubrizgavanje uronjen u rastaljeni metal,

čahura za brizganje u tlačnom lijevanju u hladnoj komori puni se samo rastaljenim metalom neposredno prije ubrizgavanja, smanjujući rizik od oksidacije metala i onečišćenja.

Nakon što se metal skrutne u šupljini matrice, kocka se otvara, a dio je izbačen.

Ključne karakteristike:

- Legure: Pogodno za aluminij, bakar, i legure mjedi s talištem iznad 650 ° C. Uobičajene ocjene uključuju A380 aluminij, A383, i Legura bakra C86300.

- Vrijeme ciklusa: Dulje od vruće komore—obično 20–60 sekundi—zbog koraka lijevanja i potrebnog hlađenja između doza.

- Težina udarca: Može primiti velike odljevke do 10 kg ili više, kao što su kućišta automobilskih mjenjača.

Prednosti:

- Obrađuje širi raspon legura, posebno aluminij i bakar.

- Omogućuje veće težine sačma i veće pritiske ubrizgavanja za složene, deblje dijelove.

Ograničenja:

- Povećano vrijeme ciklusa i potrošnja energije po udarcu zbog prijenosa metala i povrata temperature.

- Složenije održavanje čahure zbog prianjanja i oksidacije metala.

4. Materijali korišteni u tlačnom lijevanju

Odabir prave legure najvažniji je kod tlačnog lijevanja, budući da izravno utječe na izvedbu dijela, vijek trajanja alata, i trošak proizvodnje.

Najčešći materijali za tlačno lijevanje uključuju aluminij, cinkov, magnezij, i bakar legure.

| Obitelj legura | Uobičajeni stupnjevi lijevanja pod pritiskom | Ključne karakteristike | Tipične primjene |

| Aluminij | A380, A383, A413, ADC12 | • Gustoća ~ 2.70 g/cm³• Toplinska vodljivost ~ 120 W/m·K• Skupljanje 1,2–1,5 %• Dobra otpornost na koroziju | Prijenosna kućišta, Blokovi motora, kućišta hladnjaka |

| Cinkov | ZA‑27, terete 3 (ZL101), terete 5 | • Gustoća ~ 6,6–7,1 g/cm³• Talište ~ 380 °C• Izvrsna fluidnost (↓0,3 mm stijenke)• Vrhunska završna obrada površine | Precizni konektori, mali zupčanici, ukrasni okovi |

Magnezij |

AM60B, AZ91D, WE43 | • Gustoća ~ 1.8 g/cm³ (najlakši)• Toplinska vodljivost ~ 75 W/m·K• Skupljanje 1,0–1,2 %• Dobro prigušivanje | Kućišta elektronike, automobilska unutarnja oprema, i UAV komponente |

| bakrene legure | C86200, C86300, C95500 | • Gustoća ~ 8.5 g/cm³• Toplinska vodljivost 200–400 W/m·K• Visoko trošenje & otpor korozije | Komponente hladnjaka, čahure, i brodske armature |

5. Oprema za tlačno lijevanje

Uspješno lijevanje pod pritiskom ovisi o sinergiji između robusnih strojeva i preciznih alata.

Glavni dijelovi opreme uključuju stroj za tlačni lijev, the umrijeti (kalup) skupština,

the shot sleeve i sustav ubrizgavanja, I pomoćni sustavi potpore koji održavaju optimalne procesne uvjete.

Stroj za tlačni lijev

- Stezna jedinica: Pruža snagu da zadrži dvije polovice matrice (snaći se i vući) zatvoren protiv tlaka ubrizgavanja.

Sile stezanja kreću se od 50 kN za male preše za cink do 5,000 kN za velike aluminijske strojeve. - Jedinica za ubrizgavanje: Sadrži čahuru i klip (hladna komora) ili gooseneck i klipni klip (vruća komora).

Suvremene jedinice za ubrizgavanje postižu brzine udarca od 2–5 m/s, omogućava potpuno ispunjavanje šupljina 20–100 ms za dijelove tankih stijenki. - Kontrolni sustav: CNC kontrole reguliraju brzinu ubrizgavanja i profile tlaka, temperatura matrice, i vrijeme ciklusa.

Zatvorena povratna sprega osigurava ponovljivost unutar ± 2% ciljanih parametara.

Umrijeti (Kalup) Skupština

- Materijal: Visokokvalitetni alatni čelici kao što su H13 (vrući rad) ili P20 (prethodno otvrdnuto) izdržati temperature legure od 400–700 °C i desetke tisuća toplinskih ciklusa.

- Umetci za jezgre i šupljine: Obrađen na tolerancije od ± 0.02 mm, s konformnim ili ravno izbušenim rashladnim kanalima za održavanje temperature matrice između 200–350 ° C.

- Premaz & Površinski obrada: Nitriranje, PVD, ili tvrdo kromiranje produljuje životni vijek matrice za 20–50% i smanjuje lemljenje aluminija ili cinka.

Pucnjava & Sustav ubrizgavanja

- Navlaka za hladnu komoru: Uklonjiva čahura u strojevima s hladnom komorom mora biti otporna na toplinski udar i prianjanje metala. Tipični promjeri provrta kreću se od 30–200 mm za smještaj težine sačme od 50 g do 10 kg.

- Hot-Chamber Gooseneck: Integriran u peć, gooseneck zahtijeva legure otporne na koroziju ili keramičke obloge za rukovanje rastaljenim cinkom ili magnezijem na 380–650 ° C.

- Klip & Brtve: Grafitne ili keramičke brtve otporne na habanje održavaju pritisak dok se kreću do 300 ciklusa u minuti u brzom lijevanju cinka.

Pomoćni sustavi podrške

- Topljenje & Držanje peći: Za hladnu komoru, lonac ili rotacijske peći održavaju taljenje na ± 5 °C ciljne temperature.

Strojevi s vrućim komorama koriste lončane peći s ugrađenim skimmerima i temperaturnim sondama. - Hladnjaci & Kontrola temperature: Hladnjaci vode ili ulja reguliraju temperaturu matrice. Brzine protoka od 20–60 L/min po krugu hlađenja uklonite 5– 15 kW topline po polovici matrice.

- Pucnjava & Stanice za podrezivanje: Automatizirane preše za podrezivanje (100–500 kN sile) i ormari za pjeskarenje čiste bljeskalice i vodilice, pripremanje odljevaka za pregled i doradu.

- Vakuum & Sustavi potpomognuti tlakom: Vakuumski otvori u matrici uklanjaju zarobljeni zrak i plinove, smanjenje poroznosti za do 80%.

Sustavi za pomoć plinu ili sustavi protutlaka dodatno poboljšavaju kvalitetu punjenja u izazovnim geometrijama.

6. Razmatranja dizajna za lijevanje pod pritiskom

Dizajniranje dijelova za lijevanje pod pritiskom zahtijeva ravnotežu između mogućnosti izrade, performanse, i trošak.

Debljina stijenke i jednolikost

- Optimalni raspon: Većina tlačno lijevanih dijelova ima debljinu stjenke između 1.0 mm do 4.0 mm, ovisno o leguri.

- Ujednačenost: Izbjegavajte nagle promjene debljine stijenke kako biste spriječili vruće točke, poroznost, i izobličenja tijekom skrućivanja.

- Sužavanje (Nacrt): Dodaj a kut gaza od 1°–3° po strani kako bi se olakšalo izbacivanje iz matrice.

Geometrija i složenost dijelova

- Složeni oblici: Lijevanje pod pritiskom podržava zamršene geometrije, ali treba izbjegavati oštre unutarnje kutove kako bi se smanjile koncentracije naprezanja.

- Zavoji i radijusi: Inkorporirati fileti (minimum 0.5 MM polumjer) na unutarnjim spojevima kako bi se poboljšao protok metala i vijek trajanja kalupa.

- Podrezivanja: Smanjite podrezivanja; ako je potrebno, koristiti tobogane ili podizače, što povećava složenost i cijenu alata.

Vrata i vodilice

- Dizajn vrata: Odgovarajuća veličina i položaj vrata pomažu u usmjeravanju protoka metala kako bi se izbjegla turbulencija i zarobljavanje zraka.

- Runner sustav: Uravnoteženi vodilice potiču ravnomjerno punjenje u šupljini. Ventilatorska vrata ili jezičak vrata može se koristiti za tanke dijelove.

- Preljevni bunari & Ventilacijski otvori: Služi za skupljanje nečistoća i zraka. Vakuumski otvori mogu smanjiti poroznost i poboljšati gustoću.

Tolerancije i završna obrada površine

- Tolerancije dimenzija: Tipične linearne tolerancije kreću se od ±0,05 mm do ±0,25 mm, ovisno o veličini i preciznosti alata.

- Kvaliteta površine: Hrapavost lijevane površine općenito je Ra 1,6–6,3 µm. Glatkiji završni slojevi mogu zahtijevati poliranje ili premazivanje.

- Kompenzacija skupljanja: Dizajn mora uzeti u obzir stope skupljanja specifične za legure (Npr., Al ~1,2%, Zn ~0,7%).

7. Poslije lijevanja

Postupci naknadnog lijevanja u tlačnom lijevanju ključni su za povećanje točnosti dimenzija, površinski završetak, mehanička svojstva, i cjelokupnu funkcionalnost završnog dijela.

Podrezivanje i uklanjanje bljeskalice

- Flash Formation: Tijekom tlačnog lijevanja, višak materijala (bljesak) može se formirati duž linija razdvajanja, rupe za igle za izbacivanje, ili otvori zbog strujanja metala pod visokim pritiskom.

- Metode:

-

- Mehaničko podrezivanje pomoću hidrauličkih preša ili mehaničkih probijača za preciznost i brzinu.

- Ručno skidanje ivica za male ili složene dijelove.

- Robotski ili CNC obrezivanje za automatizirano, dosljedna završna obrada rubova.

Toplotna obrada

- Svrha: Neke tlačno lijevane legure imaju koristi od termičke obrade za poboljšanje čvrstoće, duktilnost, ili dimenzionalne stabilnosti.

- Uobičajeni tretmani:

-

- Starenje/Otvrdnjavanje taloženjem (posebno za aluminijske legure poput A356).

- Žalost za smanjenje zaostalog naprezanja i poboljšanje obradivosti.

- Liječenje otopinom nakon čega slijedi starenje (T6 temper) za specifične ciljeve mehaničke izvedbe.

Bilješka: Mogućnosti toplinske obrade ograničene su za mnoge tlačno lijevane legure zbog njihove poroznosti ili prisutnosti faza niskog tališta.

Završnica površine

- Pucanj / Pjeskarenje:

-

- Uklanja oksidaciju, ostaci bljeska, te priprema površinu za nanošenje premaza.

- Poliranje:

-

- Mehaničko poliranje kozmetičkih dijelova kao što su kućišta uređaja ili potrošačke elektronike.

- Oblaganje i premazivanje:

-

- Melediranje (Npr., kroma ili nikla) za otpornost na koroziju i estetiku.

- Praškasti premaz / Slika za boju, UV otpornost, i zaštitu od habanja.

- Anodirajući (uglavnom za aluminij) za poboljšanje otpornosti na koroziju i abraziju.

- Pasivacija:

-

- Poboljšava otpornost na koroziju uklanjanjem slobodnog željeza s površine.

Strojna i precizna završna obrada

- Zašto je potrebno: Tlačni lijev možda neće zadovoljiti stroge zahtjeve tolerancije ili glatkoće za neke kritične dimenzije.

- Operacije:

-

- Mljevenje, bušenje, kuckanje: Za precizne značajke poput niti, parenje lica, ili brtvene površine.

- CNC obrada: Osigurava ponovljivost i složeno oblikovanje.

- Dodatak: Dizajn bi trebao sadržavati dodatne materijale (obično 0,2–0,5 mm) za strojnu obradu.

8. Kvaliteta, Mane, i Inspekcija

Uobičajeni nedostaci

- Poroznost: Plin zarobljen tijekom ubrizgavanja ili skrućivanja stvara šupljine, slabljenje dijela.

- Hladno se zatvara: Nepotpuni spojevi nastaju kada se rastaljeni metal ne uspije u potpunosti spojiti.

- Mlaznica: Metalni tokovi velike brzine uzrokuju turbulencije i površinske defekte.

- Matrica za lemljenje: Rastaljeni metal se lijepi za matricu, otežavajući izbacivanje.

- Skupljanje: Stezanje metala tijekom hlađenja dovodi do tragova udubljenja ili unutarnjih šupljina.

Strategije ublažavanja

- Poroznost: Poboljšajte dizajn ventilacijskih otvora ili upotrijebite vakuumski potpomognuti tlačni lijev za uklanjanje zraka iz šupljine.

- Hladno se zatvara: Podesite temperaturu metala, brzina ubrizgavanja, ili gating sustav.

- Matrica za lemljenje: Koristite odgovarajuća sredstva za podmazivanje matrice i održavajte površinu matrice.

Metode inspekcije

- X-zraka inspekcija: Otkriva unutarnje nedostatke poput poroznosti slikanjem unutrašnjosti dijela.

- Inspekcija penetrante boje: Identificira nedostatke otvaranja površine kao što su pukotine.

- Provjere dimenzija: Koordinatni mjerni strojevi (CMMS) osigurati da dijelovi ispunjavaju dimenzionalne zahtjeve.

Metodologije kontrole kvalitete

- Statistička kontrola procesa (Spc): Prati procesne parametre kako bi otkrio trendove i varijacije koje bi mogle dovesti do nedostataka.

- Šest sigma: Cilj je smanjiti varijabilnost procesa, ciljanje stope nedostataka od 3.4 nedostataka na milijun prilika.

9. Primjene tlačnog lijevanja

Tlačni lijev ima presudnu ulogu u modernoj proizvodnji, pružanje složenih, metalne komponente velike količine s uskim tolerancijama, Izvrsne površinske završne obrade, i vrhunski omjer snage i težine.

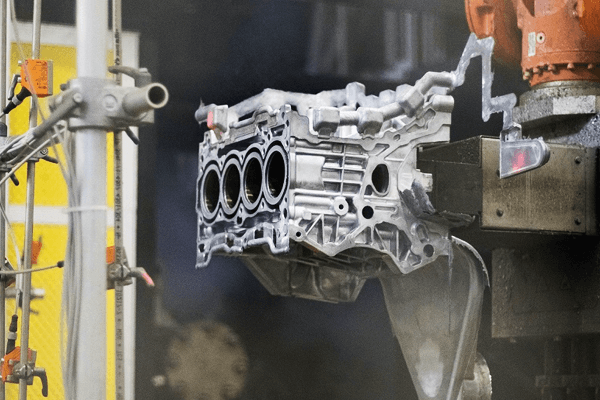

Automobilska industrija

Tlačni lijev kamen je temeljac proizvodnje automobila, gdje su lagana i izdržljivost bitni. Uobičajene primjene uključuju:

- Prijenosna kućišta

- Blokovi motora i glave cilindra

- Komponente upravljanja i ovjesa

- Elektronička kućišta i konektori

- Kućišta za EV baterije i komponente motora (za električna vozila)

Potrošačka elektronika

Minijaturizacija, estetika, i upravljanje toplinom čine lijevanje pod pritiskom idealnim procesom za elektroničke komponente. Tipične primjene:

- Kućišta za pametne telefone i laptope (legure magnezija ili cinka)

- Hladnjaci i EMI zaštitna kućišta

- Kućišta za kamere, unutarnji okviri, i luke

Zrakoplovstvo i obrana

Lijevanje pod pritiskom koristi se za nekritične strukturne i sekundarne dijelove visokih performansi u zrakoplovstvu, pomaže smanjiti težinu bez žrtvovanja trajnosti.

- Kućišta avionike

- Nosači instrumenata

- Komponente sustava goriva

- Radarska kućišta i nosači

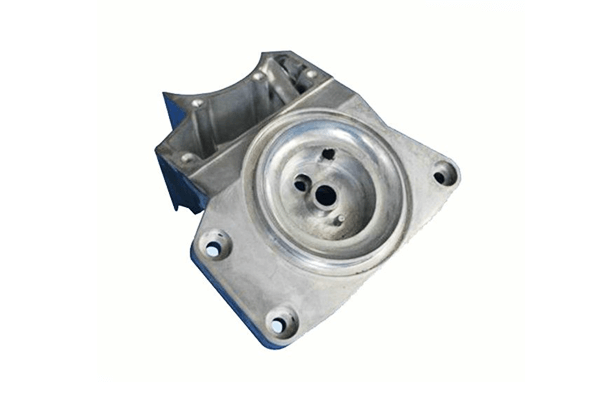

Industrijska oprema

U teškim strojevima i industrijskim sustavima, lijevane komponente podržavaju konstrukciju, hidraulički, i toplinske primjene:

- Kućišta pumpi i tijela ventila

- Ležajevi

- Krajnji poklopci motora i mjenjači

- Kućišta za instrumentaciju

Telekomunikacije i elektrotehnika

Tlačni lijev podržava pouzdanu proizvodnju, velike količine električne infrastrukture i komunikacijskih komponenti:

- Kabelske spojnice i razvodne kutije

- RF i kućišta antene

- Kućišta za raspršivanje topline za napajanje

Medicinski uređaji

Lijevanje pod pritiskom doprinosi laganoj težini, kompaktne medicinske komponente visoke čistoće i preciznosti:

- Ručke instrumenata i dijelovi kirurških alata

- Kućišta opreme za snimanje

- Kućišta za prijenosne uređaje

Lijevanje magnezija pod pritiskom sve je više u medicinskoj primjeni zbog svoje biokompatibilnosti i niske gustoće.

Obnovljivi izvori energije i EV sustavi

Nove zelene tehnologije sve se više oslanjaju na metalne dijelove velike količine, a lijevanje pod pritiskom osigurava skalabilnost i učinkovitost materijala:

- Kućišta invertera

- Paketi baterija i strukturni okviri

- Kontrolna kućišta vjetroturbina

Kućanski aparati i hardver

Izdržljiv, estetski, i masovno proizvedeni dijelovi čine lijevanje pod pritiskom idealnim za potrošačku opremu:

- Ručke i brave

- Nosači za mikrovalnu pećnicu, komponente hladnjaka

- Rasvjetna tijela i kućišta ventilatora

10. Prednosti i ograničenja tlačnog lijevanja

Lijevanje pod pritiskom nudi moćno proizvodno rješenje za proizvodnju kompleksa, visokoprecizne metalne komponente u mjerilu.

Prednosti tlačnog lijevanja

Visoka dimenzionalna točnost i preciznost

Tlačnim lijevanjem mogu se postići uske tolerancije (samo ±0,05 mm), smanjujući potrebu za opsežnom strojnom obradom. To ga čini idealnim za dijelove složene geometrije i spojnih površina.

Izvrsna površinska završna obrada

Dijelovi obično izlaze s glatkom površinom od 1–2,5 μm Ra, često pogodan za izravnu upotrebu ili minimalnu naknadnu obradu.

Dekorativni završni slojevi poput kromiranja, slika, ili praškasti premaz se također može jednostavno nanijeti.

Visoke stope proizvodnje

Vremena ciklusa su brza—često između 30 sekundi i 2 minuta po udarcu—što lijevanje pod pritiskom čini idealnim za masovnu proizvodnju.

Jedan set matrica može proizvesti desetke tisuća do milijuna dijelova prije nego što ih treba zamijeniti.

Materijalna učinkovitost

Minimalni otpad materijala zbog proizvodnje gotovo neto oblika. Reciklirane legure mogu se ponovno upotrijebiti uz odgovarajuću kontrolu, povećanje održivosti.

Tankih zidova, Lagane komponente

Lijevanje pod pritiskom omogućuje tanje dijelove stijenke (nisko kao 1 mm za cink i 2 mm za aluminij),

što ga čini preferiranom metodom za industrije osjetljive na težinu kao što je automobilska, zrakoplovstvo, i potrošačke elektronike.

Integracija višestrukih funkcija

Više značajki dizajna—niti, rebra, šefovi, ili šarke—mogu se uliti u jednu komponentu, smanjenje zahtjeva i troškova montaže.

Ograničenja tlačnog lijevanja

Visoki početni troškovi alata i opreme

Alati (umiroviti) a strojevi za tlačni lijev su skupi, čineći proces ekonomski održivim samo za velike količine proizvodnje. Tipični troškovi matrice kreću se od $10,000 da $100,000.

Ograničeno na neželjezne metale

Lijevanje pod pritiskom uglavnom se koristi za aluminij, magnezij, cinkov, i legure bakra. Željezni metali poput čelika i željeza imaju previsoke točke taljenja za konvencionalne kalupe za lijevanje pod pritiskom.

Poroznost i zarobljavanje plina

Zbog visokotlačnog ubrizgavanja, unutarnja poroznost je česta. To može ograničiti strukturni integritet dijela i učiniti toplinsku obradu ili zavarivanje problematičnim.

Ograničenja veličine i debljine

Dok su mali do srednje veliki dijelovi idealni, vrlo veliki odljevci su teški zbog ograničenja stezanja stroja i toplinskog upravljanja.

Također, vrlo debeli dijelovi mogu dovesti do nedostataka poput skupljanja ili vrućih točaka.

Ograničeni izbor legura

Nisu sve legure prikladne za lijevanje pod pritiskom. Legure moraju imati dobru livljivost i niska tališta, ograničavanje fleksibilnosti materijala.

Možda će biti potrebna naknadna obrada

Unatoč visokoj kvaliteti površine, obrada, podrezivanje, ili je često potrebna završna obrada—posebno za kritične značajke ili uske tolerancije.

11. Usporedba lijevanja pod pritiskom s drugim postupcima lijevanja

Tlačni lijev jedan je od nekoliko postupaka lijevanja metala koji se koriste u modernoj proizvodnji.

Iako se ističe u određenim područjima kao što je točnost dimenzija, površinski završetak, i proizvodnja velikih količina,

ne mora uvijek biti najbolji izbor ovisno o primjeni, proračun, i materijalne zahtjeve.

Ovaj odjeljak uspoređuje lijevanje pod pritiskom s tri glavne alternative: lijevanje pijeska, casting, i trajno lijevanje u kalupe.

| Kriteriji | Kasting | Lijevanje pijeska | Casting | Trajno lijevanje kalupa |

Proizvodni volumen |

Visok | Niska do srednja | Niska do srednja | Srednji |

| Trošak alata | Visok (metalne matrice, složeni strojevi) | Nizak (uzorci za višekratnu upotrebu, kalupi za pijesak) | Umjeren (vosak umire, keramičke školjke) | Umjeren (metalni kalupi za višekratnu upotrebu) |

| Raspon materijala | Legure obojenih metala (Al, Zn, Mg) | Vrlo širok (uključuje lijevano željezo, čelik, legure) | Vrlo širok (uključuje čelik, nikla, titanijum, kobalt) | Uglavnom neželjezni (Al, Mg, Pokrajina) |

| Točnost dimenzije | Vrlo visoko (±0,05 mm) | Niska do srednja (± 0,5–2 mm) | Vrlo visoko (± 0,1 mm) | Srednji (±0,25–0,5 mm) |

Površinski završetak |

Izvrstan (1-2,5 μm Ra) | Slabo do pošteno (6-12 μm Ra) | Izvrstan (1-1,5 μm Ra) | Dobro (2-6 μm Ra) |

| Debljina zida | Tanak (već od 1–2 mm) | Debeo (>4 mm) | Srednji (tipično >2.5 mm) | Srednji |

| Složenost dijela | Visok (ograničene unutarnje značajke, nema potkopa) | Vrlo visoko (fleksibilan s jezgrama) | Izuzetno visoko (fini detalji, složene geometrije) | Srednji (preferiraju se jednostavnije geometrije) |

| Vrijeme ciklusa | Vrlo brzo (sekundi po dijelu) | Usporiti (minuta do sati) | Usporiti (izrada školjki + potrebno izgaranje) | Umjeren |

| Mehanička svojstva | Dobro (zbog brzog hlađenja, ali s problemima poroznosti) | Varijabilna (ovisi o materijalu i hlađenju) | Izvrstan (gusta, sitnozrnast) | Dobro (finijeg zrna od lijevanja u pijesak) |

Naknadna obrada |

Obično minimalno (zbog gotovo neto oblika) | Značajan (podrezivanje, obrada, čišćenje) | Minimalna do umjerena (za završnu obradu s uskim tolerancijama) | Minimalna do umjerena |

| Primjeri primjene | Automobilski, elektronika, hardver | Veliki industrijski odljevci, prototipovi | Zrakoplovstvo, medicinski implantati, nakit | Strukturni dijelovi, kotači, Kućišta zupčanika |

| Tipična ograničenja | Visoki troškovi alata, ograničeno na legure niskog tališta, poroznost | Niska preciznost, gruba površina, radno intenzivan | Usporiti, skupo za velike količine, ograničena veličina | Niža složenost, sporiji ciklus od lijevanja pod pritiskom |

Sažetak:

- Kasting idealan je za veličanstveni, visoke preciznosti, i Izvrsna površinska završna obrada zahtjevi u legurama obojenih metala.

- Lijevanje pijeska je isplativo za velika, niskokoličinski, ili željezni komponente sa manje stroge tolerancije.

- Casting nudi najviše detalja i svestranost materijala, posebno za složene dijelove u zrakoplovstvu ili medicini.

- Trajno lijevanje kalupa udara a ravnoteža između tlačnog lijevanja i lijevanja u pijesak, pogodan za srednje vožnje s dobar završetak.

12. Zaključak

Tlačni lijev stoji kao a kamen temeljac moderne proizvodnje, omogućujući masovnu proizvodnju lakih, visokoprecizne komponente u automobilskoj industriji, elektronika, zrakoplovstvo, i šire.

Razumijevanjem osnova procesa, Svojstva materijala, dizajn matrice, i kontrole kvalitete,

inženjeri mogu iskoristiti lijevanje pod pritiskom kako bi postigli optimalne performanse, ekonomičnost, i održivost njihovih proizvoda.

Kao industrija 4.0, aditivni alat, a nove legure napreduju, uloga tlačnog lijevanja samo će rasti, pokreću aplikacije sljedeće generacije u električnoj mobilnosti, obnovljiva energija, i medicinske tehnologije.

Usluge tlačnog lijevanja po narudžbi tvrtke DIE

OVAJ nudi visoku kvalitetu običaj usluge tlačnog lijevanja skrojeni kako bi zadovoljili vaše točne specifikacije.

Uz dugogodišnje iskustvo i naprednu opremu, specijalizirani smo za proizvodnju preciznih metalnih komponenti pomoću aluminij, cinkov, i magnezij legure.

Što nudimo:

- OEM & ODM rješenja za lijevanje pod pritiskom

- Podrška za male do velike proizvodnje

- Prilagođeni dizajn kalupa i inženjerska podrška

- Niske tolerancije dimenzija i izvrsna završna obrada površine

- Sekundarne operacije uključujući CNC obrada, površinska obrada, i skupština

Česta pitanja

Koje su tipične tolerancije moguće postići kod lijevanja pod pritiskom?

Lijevanje pod pritiskom nudi niske tolerancije, tipično:

- ±0,10 mm za dimenzije ispod 25 mm

- ±0,20 mm za veće karakteristike

Tolerancije ovise o geometriji dijela, legura, i preciznost alata.

Je li lijevanje pod pritiskom prikladno za izradu prototipova ili proizvodnju male količine?

Tradicionalno tlačno lijevanje optimizirano je za srednje do velike količine zbog troškova alata. Međutim, OVAJ ponuda tlačni lijev male količine i brza alatna rješenja za izradu prototipova i probne vožnje.

Koliko dugo traju kalupi za tlačni lijev?

Vijek trajanja ovisi o materijalu i složenosti dijelova:

- Aluminijski kalupi: 50,000–100.000 ciklusa

- Kalupi od cinka: Do 1,000,000 ciklusa zbog nižeg tališta

Redovito održavanje značajno produljuje vijek trajanja kalupa.

Mogu li dobiti prilagođene lijevane dijelove s DEZE?

Da. OVAJ specijalizirana za lijevanje pod pritiskom po narudžbi, nudeći kompletne usluge od projektiranja i izrade alata do proizvodnje i završne obrade. Prihvaćamo crteže, 3D modeli, ili čak zahtjeve obrnutog inženjeringa.