1. Uvod

Toplinska obradat igra temeljnu ulogu u metalurgiji, especially when it comes to steel hardening.

It is a key process used to enhance the mechanical properties of steel, making it suitable for a wide range of industrial applications.

Among the various heat treatment techniques, martensite tempering stands out as a crucial stage in achieving the ideal balance of strength and toughness.

This process is fundamental because it transforms steel from a brittle, hard state into a more reliable, tougher material.

U ovom blogu, we will dive deep into martensite tempering, explaining its significance, how it works, and why it’s considered the secret to producing stronger, tougher steel.

2. Što je martenzit?

Martensite is a microstructure that forms in steel when it is rapidly cooled, or quenched, from a high temperature.

This occurs during the transformation of austenite (the high-temperature phase of steel) u martenzit.

Rezultat ove transformacije je visoko otvrdnuto, krti materijal izuzetne čvrstoće, ali ograničene žilavosti.

Proces formiranja:

Martenzit nastaje kada se austenit ohladi dovoljno brzo da zarobi atome ugljika u strukturi čelika.

Proces se događa kada se čelik brzo ohladi ispod kritične temperature (obično oko 727°C za ugljične čelike).

Brzina hlađenja je kritična, budući da sporije brzine hlađenja mogu rezultirati drugim mikrostrukturama, kao što su perlit ili bainit.

Sadržaj ugljika u čeliku također utječe na to koliko martenzita može nastati, s višim sadržajem ugljika što dovodi do više martenzita.

Kao rezultat, čelici s većim udjelom ugljika mogu postići veću tvrdoću, ali su i krtiji.

Ključne karakteristike martenzita:

- Visoka tvrdoća: Martenzit može doseći razinu tvrdoće do 60 Hrc (Rockwellova skala tvrdoće), što je idealno za primjene koje zahtijevaju otpornost na habanje.

- Lomljivost: Unatoč svojoj tvrdoći, martenzit je sam po sebi krt. Sklon je pucanju ili kvaru pod uvjetima visokog naprezanja ili udara,

zbog čega je neophodna daljnja toplinska obrada poput kaljenja. - Jačina: Martenzit ima visoku vlačnu čvrstoću, često prekoračenje 1,200 MPA (megapaskali), što ga čini prikladnim za zahtjevne primjene gdje je snaga prioritet.

3. Što je kaljenje?

Kaljenje je postupak toplinske obrade koji se primjenjuje nakon kaljenja. Primarni cilj kaljenja je smanjiti krtost martenzita uz očuvanje njegove tvrdoće i čvrstoće.

Tijekom temperiranja, čelik se ponovno zagrijava na nižu temperaturu i potom hladi kontroliranom brzinom.

Ovo pomaže modificirati mikrostrukturu martenzita u kaljeni martenzit, koji nudi poboljšanu žilavost bez značajnog žrtvovanja tvrdoće.

Svrha kaljenja:

Kaljenje ima za cilj prilagoditi unutarnja naprezanja i mikrostrukturu kaljenog martenzita.

Razgrađuje neke od faza bogatih ugljikom koje pridonose krtosti, a istovremeno održava većinu visoke vlačne čvrstoće čelika.

Čineći tako, kaljenje osigurava da čelik postaje pouzdaniji i manje sklon pucanju, posebno pod stresom.

4. Proces kaljenja martenzitom

Koraci uključeni u kaljenje:

Kaljenje uključuje tri ključna koraka: grijanje, držanje, i hlađenje. Evo kako to radi:

- Grijanje: Kaljeni martenzit se zagrijava do određene temperature kaljenja.

Na primjer, zagrijavanje do 300°C može optimizirati žilavost i čvrstoću srednje ugljičnih čelika. - Držanje: Čelik se određeno vrijeme drži na temperaturi kaljenja.

Tipično, vremena držanja kreću se od 30 minuta do nekoliko sati, ovisno o željenim svojstvima. - Hlađenje: Nakon razdoblja držanja, čelik se hladi kontroliranom brzinom, obično u zraku ili ulju, kako bi se spriječilo brzo hlađenje, što bi moglo uzrokovati neželjene transformacije.

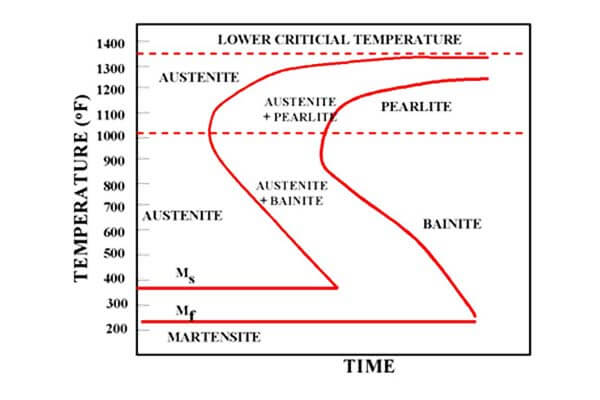

Vremenska temperatura-transformacija (TTT) Dijagram:

TTT dijagram ilustrira kako fazna transformacija čelika ovisi o temperaturi i vremenu.

Pomaže odrediti točne uvjete pod kojima će se martenzit transformirati u druge mikrostrukture poput kaljenog martenzita.

Razumijevanjem TTT dijagrama, proizvođači mogu kontrolirati proces kaljenja kako bi postigli određena mehanička svojstva.

Učinak vremena i temperature kaljenja:

- Kratko trajanje kaljenja obično rezultiraju ograničenim promjenama tvrdoće čelika,

dok duže vrijeme kaljenja na višim temperaturama omogućuju značajno poboljšanje žilavosti, ali nauštrb neke tvrdoće. - Temperatura također igra presudnu ulogu. Pri nižim temperaturama kaljenja, tvrdoća ostaje visoka, ali se lomljivost samo malo smanjuje.

S druge strane, pri višim temperaturama kaljenja, dolazi do većeg smanjenja tvrdoće, ali materijal postaje znatno čvršći i otporniji.

5. Vrste kaljenja martenzita

Kaljenje na niskim temperaturama (150–250°C):

U ovom temperaturnom rasponu, primarni fokus je smanjenje unutarnjih naprezanja izazvanih brzim hlađenjem tijekom kaljenja.

Čelik postaje nešto tvrđi, a zadržava veći dio svoje tvrdoće, što ga čini prikladnim za dijelove koji nisu podvrgnuti jakim udarcima.

Kaljenje na srednjoj temperaturi (300–450°C):

Ovaj raspon kaljenja optimizira tvrdoću i čvrstoću dok istovremeno poboljšava rastezljivost i žilavost.

Obično se koristi za alatne čelike opće namjene i konstrukcijske komponente kojima je potrebna ravnoteža čvrstoće i žilavosti.

Kaljenje na visokim temperaturama (500–650 ° C):

Kaljenjem na visokoj temperaturi martenzit se pretvara u kaljeni martenzit, što značajno smanjuje krtost.

Ovaj postupak osigurava vrhunsku žilavost i idealan je za komponente izložene ekstremnim naprezanjima, kao što su automobilske i svemirske primjene.

6. Prednosti kaljenja na martenzitu

Kaljenje martenzitom nudi nekoliko značajnih prednosti koje poboljšavaju učinkovitost i dugovječnost čeličnih komponenti.

Pažljivim podešavanjem svojstava martenzita kaljenjem, proizvođači mogu postići optimalnu ravnotežu između tvrdoće i žilavosti,

što ga čini prikladnim za širok raspon zahtjevnih aplikacija.

Poboljšana čvrstoća

Jedna od najznačajnijih prednosti kaljenja martenzitom je poboljšanje žilavosti.

Nakon gašenja, martenzit je izuzetno tvrd ali i vrlo krt, što ga čini sklonim pucanju pod stresom ili udarom.

Kaljenje smanjuje ovu lomljivost, omogućujući čeliku da apsorbira više energije i odoli lomu u zahtjevnim uvjetima.

Na primjer, kaljeni martenzit može pokazati a 30-50% poboljšanje udarne žilavosti u usporedbi s netemperiranim analogom.

To ga čini prikladnim za primjene gdje je otporan na udarce, vibracije, ili su nagle promjene opterećenja kritične.

Uravnotežena tvrdoća i rastegljivost

Kaljenje martenzitom omogućuje proizvođačima fino podešavanje tvrdoće i duktilnosti čelika.

Dok samo kaljenje rezultira vrlo tvrdim, ali krhkim čelikom, kaljenje pomaže uspostaviti ravnotežu između ova dva sukobljena svojstva.

Rezultat je materijal koji zadržava značajnu tvrdoću, čineći ga otpornim na habanje, dok također ima dovoljno duktilnosti da se deformira pod naprezanjem, a ne pucanjem.

Kaljeni martenzit obično postiže razine tvrdoće u rasponu od 45 do 60 Hrc (Rockwellova skala tvrdoće),

što ga čini idealnim za aplikacije visoke čvrstoće, kao što su dijelovi alata i strojeva, bez žrtvovanja previše fleksibilnosti.

Smanjena lomljivost

Kaljenje značajno smanjuje krtost svojstvenu kaljenom martenzitu.

Martenzitna faza s visokim udjelom ugljika, iako teško, je osjetljiv na kvarove u uvjetima visokog stresa, kao što su udar ili zamor.

Kontrolom temperature i vremena kaljenja, proizvođači mogu prilagoditi mikrostrukturu čelika

kako bi se smanjila unutarnja naprezanja i spriječilo stvaranje krhkih faza poput netemperiranog martenzita.

To rezultira pouzdanijim materijalom koji bolje funkcionira u zahtjevnim okruženjima, smanjujući rizik od katastrofalnog kvara zbog pucanja ili loma.

Poboljšana otpornost na habanje

Kaljenje poboljšava otpornost čelika na trošenje, osobito u kombinaciji s drugim površinskim obradama.

Tvrdoća postignuta stvaranjem martenzita ključna je za primjene koje uključuju abrazivni kontakt ili trenje, kao što su alati za rezanje, zupčanici, i industrijski strojevi.

Međutim, krtost kaljenog martenzita može ograničiti njegovu praktičnu upotrebu.

Kaljenjem se smanjuje lomljivost dok se održava visoka razina tvrdoće, čime se poboljšava otpornost na trošenje bez žrtvovanja žilavosti.

Na primjer, kaljeni alatni čelici mogu izdržati opetovano trošenje tijekom rezanja, bušenje, ili aplikacije za mljevenje, produžujući njihov vijek trajanja i smanjujući potrebu za čestim zamjenama.

Povećana dimenzionalna stabilnost

Budući da kaljenje smanjuje unutarnje naprezanje unutar materijala, pomaže u poboljšanju dimenzionalne stabilnosti čeličnih komponenti.

Tijekom kaljenja, brzo hlađenje čelika može uzrokovati savijanje, izobličenje, ili pucanje zbog neravnomjerne toplinske kontrakcije.

Kaljenje umanjuje te probleme, osiguravajući da konačna komponenta zadrži predviđeni oblik i veličinu.

Ovo je osobito važno u preciznom inženjerstvu, gdje je potrebna velika točnost dimenzija, kao što je u proizvodnji kalupa, umiroviti, ili zrakoplovnih dijelova.

Poboljšana otpornost na umor

Kaljenje povećava otpornost na zamor smanjujući krtost martenzita i poboljšavajući njegovu sposobnost da izdrži ciklička opterećenja.

Komponente izložene opetovanom utovaru i istovaru, kao što su opruge ovjesa, Automobilske komponente, i lopatice turbine,

iskoristiti sposobnost kaljenog čelika da apsorbira naprezanja bez preranog kvara.

Podešavanjem procesa kaljenja, inženjeri mogu postići idealnu kombinaciju čvrstoće i duktilnosti koja pruža dugotrajnu izdržljivost pod promjenjivim opterećenjima.

7. Primjena martenzitnog kaljenja

Kaljenje martenzitom igra ključnu ulogu u poboljšanju performansi čeličnih komponenti koje se koriste u širokom nizu industrija.

Podešavanjem tvrdoće i žilavosti martenzitnog čelika, kaljenje mu omogućuje da zadovolji specifične zahtjeve visokog stresa, okruženja visokog trošenja.

Alatni čelici

Jedna od najčešćih primjena kaljenja martenzita je u proizvodnji alatni čelici, koji su dizajnirani da budu jaki, izdržljiv, i otporan na habanje.

Martenzitni alatni čelici često se koriste za izradu alata za rezanje, umiroviti, kalupi, i drugi precizni instrumenti koji zahtijevaju kombinaciju tvrdoće i žilavosti.

- Alati za rezanje: Alati kao što su bušilice, slavine, a glodala se oslanjaju na tvrdoću koju daje martenzitna transformacija za održavanje oštrine i preciznosti.

Kaljenje ovih čelika omogućuje poboljšanu otpornost na lomljenje i pucanje, čak i pod uvjetima rezanja velikom brzinom. - Kalupi i matrice: U industrijama poput automobilske i proizvodnje, kalupi i kalupi moraju izdržati visoke pritiske i temperature bez degradacije.

Kaljenje martenzitnog čelika povećava njegovu sposobnost otpornosti na deformacije u ovim ekstremnim uvjetima,

osiguravajući da kalupi mogu proizvesti dosljedan, visokokvalitetni dijelovi tijekom dugih proizvodnih serija.

Automobilske komponente

Kaljenje martenzitom naširoko se koristi u automobilskoj industriji za proizvodnju komponenti koje moraju izdržati ekstremna mehanička opterećenja, nositi, i umor tijekom duljeg razdoblja.

Neki od ključnih automobilski dijelovi koji imaju koristi od kaljenja uključuju:

- Zupčanici: Automobilski zupčanici moraju biti čvrsti i žilavi kako bi izdržali stalna opterećenja, trenje, i rotacijske sile.

Kaljeni martenzitni čelik pruža idealnu kombinaciju čvrstoće i otpornosti na trošenje, sprječavanje preranog kvara uz osiguranje pouzdanosti, dugotrajna izvedba. - Radilice i klipnjače: Radilice i klipnjače izložene su velikom cikličkom opterećenju

i moraju zadržati svoj oblik i snagu čak i u uvjetima velike brzine motora.

Kaljenje martenzitnog čelika poboljšava otpornost na zamor ovih kritičnih komponenti, produžujući njihov životni vijek i održavajući pouzdanost motora. - Dijelovi ovjesa: Komponente poput nosača amortizera, kontrolne ruke, i zagrade doživljavaju opetovano opterećenje, vibracija, i udarne sile.

Kaljenje osigurava potrebnu žilavost kako bi se spriječilo pucanje uslijed zamora i održao njihov integritet tijekom vremena.

Zrakoplovstvo

U zrakoplovstvo, materijali korišteni za konstrukcijske komponente moraju pokazivati vrhunsku čvrstoću, izdržljivost, i otpornost na stres.

Kaljenje martenzitom je ključni proces za postizanje ovih svojstava u kritičnim komponentama.

- Stajni trap zrakoplova: Stajni trap mora apsorbirati udarna opterećenja slijetanja i rulanja, često u uvjetima visokog stresa.

Kaljeni martenzitni čelik osigurava da stajni trap održava čvrstoću dok je otporan na habanje i pucanje. - Komponente motora: Komponente kao što su turbinske lopatice, lopatice kompresora,

i drugi visokoučinkoviti dijelovi mlaznih motora izloženi su ekstremnim uvjetima, uključujući visoke temperature i brz mehanički stres.

Kaljeni martenzitni čelik povećava njihovu sposobnost da izdrže ove uvjete dok istovremeno nudi poboljšanu otpornost na zamor i trajnost.

Industrijski strojevi i oprema

Kaljenje martenzitom ima vitalnu ulogu u poboljšanju performansi i dugovječnosti različitih industrijskih strojeva i opreme.

Komponente izložene stalnom trenju, utjecaj, i mehanički stres zahtijevaju poseban tretman kako bi se osiguralo da ostanu pouzdani tijekom vremena.

- Pumpe i ventili: Industrijske pumpe i ventili često se izrađuju od martenzitnog čelika

izdržati korozivno djelovanje tekućina i plinova, kao i mehanički stres uzrokovan čestim radom.

Kaljenjem se povećava njihova žilavost i otpornost na trošenje, osiguravajući njihovo učinkovito funkcioniranje pod visokim pritiscima i temperaturama. - Mjenjači i ležajevi: U teškim strojevima, mjenjači i ležajevi bitni su za prijenos gibanja i snage.

Kaljeni martenzitni čelik osigurava da ove komponente ostanu izdržljive, otporan na trošenje, i sposobni izdržati velika opterećenja, čime se smanjuju troškovi održavanja i zastoji. - Oprema za rezanje i prešanje: Oprema koja se koristi za rezanje, prešanje,

ili metalne komponente za utiskivanje moraju održavati oštar rub ili preciznu površinu dok podnose ekstremne pritiske.

Kaljenje martenzitnog čelika osigurava da ovi alati tijekom vremena zadrže svoju snagu i točnost dimenzija, čak i pod teškim radnim uvjetima.

Teška oprema i konstrukcija

U industrijama poput rudarstva, konstrukcija, i iskopavanje, trajnost teške opreme ključna je za optimalne performanse.

Kaljenje na martenzitu osigurava da čelične komponente ovih strojeva mogu izdržati visoku razinu trošenja i mehaničkog opterećenja.

- Zubi i oštrice bagera: Zubi i oštrice bagera, buldožeri, i drugi teški strojevi podložni su stalnoj abraziji od stijena i tla.

Kaljenje poboljšava otpornost na trošenje ovih komponenti, omogućujući im da zadrže svoju učinkovitost dulja razdoblja bez pretjeranog trošenja ili kvara. - Dijelovi drobilice: Drobilice koje se koriste u rudarskoj i građevinskoj industriji oslanjaju se na martenzitni čelik koji je kaljen kako bi se odupro abrazivnim silama koje nastaju tijekom operacija drobljenja.

Kaljeni martenzit osigurava da dijelovi ostanu izdržljivi i funkcionalni tijekom cijelog procesa drobljenja, poboljšanje produktivnosti i smanjenje vremena zastoja.

Potrošački proizvodi

Kaljenje martenzitom također se primjenjuje u proizvodnji određenih potrošačkih proizvoda gdje se zahtijevaju čvrstoća i trajnost, takav:

- Kuhinjski noževi i alati: Visokokvalitetni noževi i škare često se izrađuju od kaljenog martenzitnog čelika

kako bi se osiguralo da zadrže oštar rub dok ostaju otporni na lomljenje i pucanje. - Sportska oprema: Sportska oprema visokih performansi, kao što su bicikli, skijaški štapovi, i alata, također ima koristi od kaljenja na martenzitu.

Proces povećava žilavost i otpornost na zamor ovih proizvoda, čineći ih pouzdanima čak iu ekstremnim uvjetima.

8. Čimbenici koji utječu na proces kaljenja martenzita

Temperatura kaljenja

Temperatura na kojoj se odvija kaljenje značajno utječe na rezultirajuću mikrostrukturu i mehanička svojstva čelika.

Tipično, temperatura kaljenja kreće se između 300 i 700°C, dopuštajući razvoj vlačne čvrstoće između 1700 i 800 MPA.

Više temperature kaljenja općenito rezultiraju povećanom žilavošću, ali smanjenom tvrdoćom.

Vrijeme kaljenja

Trajanje procesa kaljenja također igra presudnu ulogu. Dulje vrijeme kaljenja može

dovode do potpunijeg raspadanja martenzita i stvaranja finijih karbida, što može poboljšati žilavost.

Međutim, preduga vremena mogu dovesti do pretjeranog temperiranja, gdje se smanjuje tvrdoća i mogu nastati nepoželjne faze.

Udio ugljika

Sadržaj ugljika u čeliku utječe na proces kaljenja.

Više razine ugljika obično rezultiraju većom tvrdoćom nakon kaljenja, ali također mogu učiniti čelik osjetljivijim na krtost tijekom kaljenja.

Atomi ugljika utječu na taloženje karbida, što utječe na mehanizme jačanja.

Legirajući elementi

Legirajući elementi kao što je krom, molibden, vanadijum, i nikal imaju značajne učinke na proces kaljenja.

Mogu odgoditi razgradnju martenzita i utjecati na vrstu, oblik, veličina, i raspodjela precipitata karbida.

Na primjer, molibden i vanadij mogu tvoriti vrlo stabilne karbide koji doprinose sekundarnom otvrdnjavanju tijekom kaljenja.

Brzina hlađenja nakon kaljenja

Brzina kojom se čelik hladi nakon kaljenja može utjecati na njegova konačna svojstva.

Brzo hlađenje može spriječiti potpunu transformaciju zadržanog austenita u martenzit,

dok sporo hlađenje može omogućiti maksimalnu transformaciju i stabilizaciju mikrostrukture.

Početna mikrostruktura

Početna mikrostruktura prije kaljenja može utjecati na ishod.

Na primjer, prisutnost bainita ili zadržanog austenita uz martenzit može promijeniti ponašanje pri kaljenju i konačna svojstva čelika.

Stanje naprezanja i prethodna obrada

Sva zaostala naprezanja iz prethodnih koraka obrade (kao što su kaljenje) može utjecati na to kako čelik reagira na kaljenje.

Ova naprezanja mogu utjecati na procese difuzije i fazne transformacije koje se događaju tijekom kaljenja.

Atmosfera tijekom kaljenja

Važna može biti i atmosfera u kojoj se kaljenje odvija. Kontrolirana atmosfera može spriječiti oksidaciju i dekarburizaciju,

oba mogu degradirati svojstva površine i smanjiti učinkovitost procesa kaljenja

9. Martempering vs. Ostale metode toplinske obrade

- Gašenje i ublažavanje: Dok oba procesa uključuju grijanje i hlađenje, martempering pruža kontroliraniji pristup, što smanjuje rizik od pucanja i izobličenja.

- Nitrokarburizacija: Proces površinske obrade koji povećava otpornost na habanje uvođenjem dušika i ugljika u površinu čelika,

često se koristi uz kaljenje za poboljšanu površinsku tvrdoću. - Karburizirajući: Uključuje dodavanje ugljika na površinu čelika s niskim udjelom ugljika radi poboljšanja tvrdoće, često nakon kaljenja radi povećanja žilavosti.

10. Standardi za marmperiranje

Nekoliko industrijskih standarda regulira proces marmperiranja:

- ASTM A252: Pruža smjernice za postupke toplinske obrade ugljičnih i legiranih čelika.

- ISO 6508: Obuhvaća postupke toplinske obrade alatnih čelika.

- U 10065: Određuje zahtjeve za toplinsku obradu nelegiranih čelika.

- JIS G 4101: Uspostavlja standarde za postupke toplinske obrade konstrukcijskih čelika.

11. Zaključak

Kaljenje martenzitom je bitan proces koji transformira krhkost, tvrdi martenzit u čvršći, pouzdaniji materijal uz zadržavanje značajne čvrstoće.

Pažljivom kontrolom temperature i vremena kaljenja, proizvođači mogu fino podesiti tvrdoću, žilavost,

i otpornost čelika na habanje kako bi se zadovoljili zahtjevi industrija kao što je automobilska, zrakoplovstvo, i proizvodnja.

Bilo da se radi o povećanju otpornosti na habanje, poboljšanje žilavosti, ili balansiranje čvrstoće i rastezljivosti,

martenzitno kaljenje i dalje je temeljni proces u proizvodnji visokoučinkovitih čeličnih komponenti koje se ističu u izazovnim okruženjima.

Ako tražite visokokvalitetne proizvode po narudžbi, odabir OVAJ je savršena odluka za vaše proizvodne potrebe.