Proizvodnja školjke ključni je korak u preciznom lijevanju nehrđajućeg čelika (casting), izravno određivanje točnosti dimenzija, kvaliteta površine, i strukturni integritet konačne komponente.

Za razliku od konvencionalnog lijevanja u pijesak, precizni odljevci od nehrđajućeg čelika zahtijevaju izuzetno niske tolerancije, stabilna geometrija kalupa na povišenim temperaturama, i postojanu čvrstoću ljuske tijekom lijevanja i skrućivanja metala.

Među svim čimbenicima koji utječu — kao što je skupljanje legure, ponašanje skrućivanja, i toplinska deformacija—the sustav keramičkih školjki igra odlučujuću ulogu.

Ovaj članak pruža sveobuhvatnu i tehnički utemeljenu analizu načina proizvodnje ljuski za precizne odljevke od nehrđajućeg čelika, s posebnim fokusom na tri dominantna industrijska pravca: školjke od vodenog stakla, silika sol školjke, i hibridni sustavi ljuski.

1. Uloga keramičke ljuske u preciznom lijevanju

U nehrđajući čelik precizno lijevanje, the keramička školjka služi i kao a kalup i a strukturni potporni sustav, određivanje točnosti dimenzija konačnog odljevka, kvaliteta površine, i strukturalni integritet.

Njegova se uloga može analizirati iz nekoliko tehničkih perspektiva:

Dimenzionalna reprodukcija

Ljuska mora točno replicirati geometriju voštanog uzorka, uključujući fine detalje kao što su fileti, rupe, niti, i tanki zidovi.

Svako skupljanje ili deformacija u ljusci izravno se pretvara u dimenzionalne pogreške u konačnom lijevanju.

Toplinska stabilnost

Nehrđajući čelik izlijeva se na visokim temperaturama (≈1550–1650°C). Ljuska mora održavati mehanička čvrstoća i krutost tijekom zagrijavanja i punjenja metalom. Nedovoljan toplinski otpor može dovesti do iskrivljen, pucketanje, ili kolaps od plijesni.

Kontrolirani prijenos topline

Ljuska djeluje kao toplinska barijera, kontroliranje brzine hlađenja metala.

Pravilan prijenos topline osigurava jednolično skrućivanje, smanjuje unutarnje naprezanje, i minimizira nedostatke poput poroznosti ili vrućeg kidanja.

Propusnost plina

Tijekom izlijevanja, zarobljeni plinovi mora izaći kroz ljusku kako bi se spriječila plinska poroznost.

Dobro konstruirane školjke uravnotežuju gustoću i propusnost kako bi se omogućilo ispuštanje plina bez ugrožavanja čvrstoće kalupa.

Ublažavanje oštećenja

Keramička ljuska sprječava uobičajene greške u lijevanju:

- Smanjenje stvaranja uključci pijeska

- Minimiziranje oksidacija na granici metal-kalijep

- Ograničavanje hrapavost površine i nepravilnosti skupljanja

2. Tri glavna procesa izrade oplate za precizne odljevke od nehrđajućeg čelika

Na temelju vrste korištenog veziva, postupci izrade ljuske za precizne odljevke od nehrđajućeg čelika klasificiraju se u tri kategorije, svaki s različitim tehničkim karakteristikama, kvalitetna izvedba, i troškovne prednosti.

2.1 Proces izrade školjki od vodenog stakla

A postupak vodenog stakla je najraširenija tehnologija izrade ljuski u preciznom lijevanju nehrđajućeg čelika, karakterizira niska cijena i jednostavan rad.

Temeljna načela:

Natrijev silikat (vodeno staklo) služi kao vezivo, pomiješana s vatrostalnim pijeskom (kremeni pijesak, cirkonski pijesak) da se formira premaz.

Amonijev klorid (NH4Cl) ili se kao učvršćivač koristi amonijev sulfat; učvršćivač reagira s vodenim staklom stvarajući gel silicijeve kiseline, koji učvršćuje i povezuje vatrostalni pijesak u obliku školjke.

Karakteristike procesa:

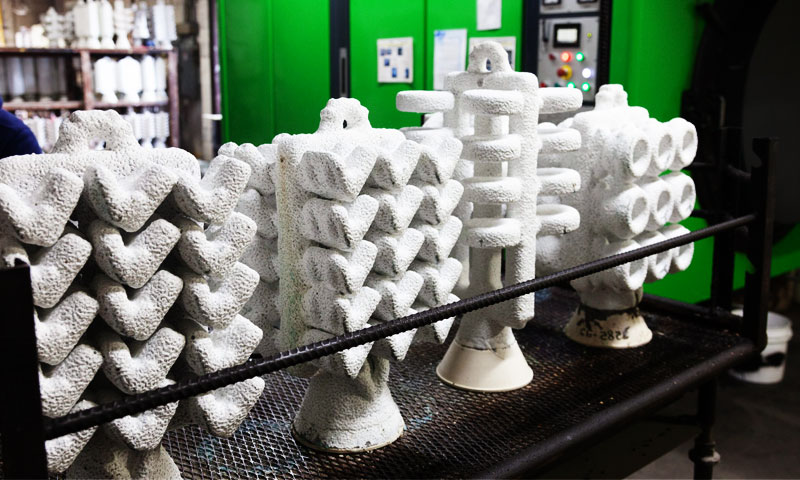

Ljuska se formira pomoću 3-5 slojeva premazivanja i brušenja, ukupne debljine 5–8 mm.

Nakon premazivanja svakog sloja, ljuska se uroni u učvršćivač 1–2 minute, zatim sušiti na zraku 2-4 sata na sobnoj temperaturi.

Performanse & Prednosti i mane kvalitete

Prednosti: Niska cijena sirovina (vodeno staklo je 1/3 cijena silicijskog sola); jednostavan proces, nema potrebe za posebnom opremom za sušenje;

visoka učinkovitost proizvodnje, pogodan za masovnu proizvodnju srednje preciznih odljevaka.

Ograničenja: U usporedbi s ljuskama silicijevog sola, školjke od vodenog stakla zadržavaju ostatke natrijeva silikata, što rezultira nižom visokotemperaturnom čvrstoćom (≤15 MPa na 1000 ℃ u odnosu na. silika sol ≥25 MPa) i slaba otpornost na deformacije.

Proizvedeni odljevci imaju hrapavu površinu (Ra 12,5–25 μm), s uobičajenim nedostacima poput uključaka pijeska i poroznosti skupljanja; dimenzijska točnost je relativno niska (tolerancija ±0,15–0,3 mm).

Primjenjivi scenariji:

Općeniti precizni odljevci od nehrđajućeg čelika s niskim zahtjevima za površinsku obradu i točnost, kao što su obični dijelovi strojeva, hardverski pribor, i komponente niskotlačnog cjevovoda.

Većina malih i srednjih ljevaonica daje prednost ovom procesu radi kontrole troškova.

2.2 Proces izrade školjke od silicijevog sola

A silika sol postupak je vrhunska tehnologija izrade ljuski skrojena za visokokvalitetne precizne odljevke od nehrđajućeg čelika, poznat po svojoj izvrsnoj točnosti dimenzija i kvaliteti površine.

Temeljna načela:

Koloidni silicij (Silikal, veličina čestica 10–20 nm) djeluje kao vezivo, s vatrostalnim pijeskom (cirkonski pijesak visoke čistoće, stopljeni silikatni pijesak) kao agregat.

Za razliku od vodenog stakla, silika sol ne zahtijeva kemijske učvršćivače; stvrdnjava se dehidracijom i kondenzacijom u okruženju konstantne temperature i vlažnosti.

Karakteristike procesa:

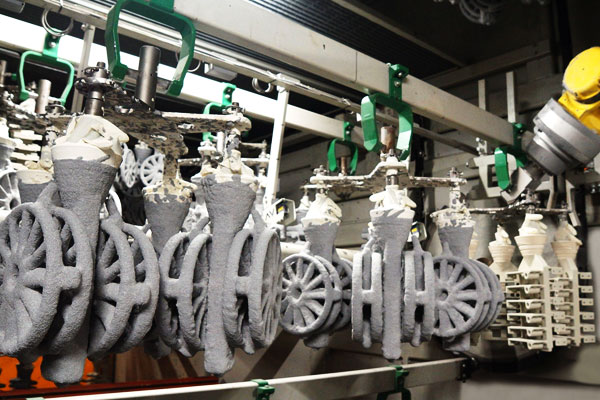

Školjka zahtijeva 5-7 slojeva premaza i brušenja, ukupna debljina 7–10 mm. Svaki sloj potrebno je sušiti na konstantnoj temperaturi (20–25℃) i stalnom vlagom (40–60%) komori 8–12 sati.

Proces sušenja je kritičan: usporiti, ravnomjerno sušenje osigurava gustoću ljuske, jednolika struktura bez pukotina.

Performanse & Prednosti i mane kvalitete

Prednosti: Oklop silicijevog sola ima visoku čistoću (bez zaostalih alkalnih tvari) i izvrsne performanse pri visokim temperaturama:

otpornost na visoke temperature ≥25 MPa na 1000 ℃, dobra otpornost na toplinski udar, i minimalne linearne promjene (≤0,15%) tijekom zagrijavanja i hlađenja.

Odljevci imaju visoku točnost dimenzija (tolerancija ±0,05–0,1 mm) i glatke površine (Ra 3,2–6,3 μm),

s gotovo nikakvim defektima inkluzije pijeska; unutarnja struktura je gusta, zadovoljavanje zahtjeva vrhunskih aplikacija.

Ograničenja: Visoka cijena—vezivo na bazi silicijevog dioksida je 3x skuplje od vodenog stakla; Komora za sušenje s konstantnom temperaturom i vlagom povećava ulaganje u opremu;

dugo vrijeme sušenja (ukupno vrijeme sušenja 48–72 sata) smanjuje učinkovitost proizvodnje, povećavajući ukupne troškove proizvodnje.

Primjenjivi scenariji:

Vrhunski precizni odljevci od nehrđajućeg čelika sa strogim zahtjevima za točnost, površinski završetak, i unutarnju kvalitetu,

kao što su zrakoplovne komponente, medicinski instrumenti, dijelovi automobilskih motora, i pomorski precizni ventili.

To je preferirani proces za proizvođače koji traže visoku kvalitetu proizvoda.

2.3 Proces izrade kompozitne ljuske od silicijevog dioksida

Kompozitni postupak silicijevog sola objedinjuje prednosti procesa vodenog stakla i silicijevog sola, postizanje ravnoteže između kvalitete i cijene,

i postao je glavni izbor za serijsku proizvodnju preciznih odljevaka od nehrđajućeg čelika srednje do visoke kvalitete.

Temeljna načela:

Usvaja dizajn "hibridnog veziva".: unutarnja 2-3 sloja (dodirujući voštani uzorak) koristite silicij dioksid kao vezivo kako biste osigurali glatkoću površine i točnost dimenzija;

vanjska 2-3 sloja koriste vodeno staklo kao vezivo za povećanje čvrstoće ljuske i smanjenje troškova.

Unutarnji slojevi se suše u okruženju konstantne temperature i vlažnosti, dok vanjski slojevi koriste kemijske učvršćivače za brzo stvrdnjavanje.

Karakteristike procesa:

Kombinira visokokvalitetni unutarnji sloj silika sol procesa i jeftini vanjski sloj vodenog stakla;

ukupna debljina ljuske 6–9 mm, ukupni proizvodni ciklus 24–36 sati—brži od procesa čistog silicijevog sola i precizniji od procesa čistog vodenog stakla.

Performanse & Prednosti i mane kvalitete

Prednosti: Stabilnost kvalitete bolja je od postupka vodenog stakla, ali malo lošija od postupka čistog silicijevog sola; odljevci imaju površinsku obradu Ra 6,3–12,5 μm i točnost dimenzija ±0,1–0,2 mm, zadovoljavanje zahtjeva većine mehaničkih proizvoda srednje do visoke klase.

Troškovi proizvodnje su 40-50% niži od procesa čistog silicijevog sola, s većom učinkovitošću od postupka vodenog stakla za visokokvalitetne odljevke.

Ograničenja: Upravljanje procesom je složenije od izrade ljuski u jednom procesu; sučelje između unutarnjeg sloja silikasola i vanjskog sloja vodenog stakla zahtijeva strogo usklađivanje parametara kako bi se izbjegla delaminacija;

ne može doseći razinu preciznosti procesa čistog silicijevog sola.

Primjenjivi scenariji:

Serijska proizvodnja mehaničkih proizvoda od nehrđajućeg čelika srednje do visoke kvalitete, kao što su hidrauličke komponente, precizni zupčanici, pumpa za pumpanje, i dijelove građevinskih strojeva.

To je optimalan izbor za proizvođače koji traže kvalitetu i isplativost.

3. Kritične kontrolne točke za visokokvalitetne lijevane oplate od nehrđajućeg čelika

Bez obzira na usvojeni postupak izrade školjke, nekoliko ključnih kontrolnih točaka mora se strogo slijediti kako bi se osigurala kvaliteta školjke i izvedba lijevanja:

- Kontrola koncentracije veziva: Za vodeno staklo, optimalni su modul 2,8–3,2 i gustoća 1,26–1,30 g/cm³;

za silika sol, udio krutine 30–32% i pH 9–10 osiguravaju stabilnost premaza i snagu lijepljenja. - Slaganje vatrostalnog pijeska: Unutarnji slojevi koriste sitnozrnati pijesak (100– 200 mesh) za glatkoću; vanjski slojevi koriste krupnozrnati pijesak (40–80 mesh) za snagu.

Cirkonski pijesak visoke čistoće poželjan je za odljevke od nehrđajućeg čelika kako bi se izbjegla kemijska reakcija s rastaljenim čelikom. - Sušenje & Parametri otvrdnjavanja: Za školjke od vodenog stakla, koncentracija učvršćivača 20–25% osigurava ravnomjerno stvrdnjavanje;

za ljuske silicijevog sola, konstantna temperatura 22±2℃ i vlažnost 50±5% sprječavaju pucanje i raslojavanje. - Dizajn sloja školjke: Broj slojeva i debljina određuju se veličinom odljevka: mali odljevci (≤50 mm) potrebno 3-4 sloja,

srednji odljevci (50–200 mm) 5– 6 slojeva, veliki odljevci (>200 mm) 7–8 slojeva za otpornost na udar rastaljenog čelika. - Depilacija & Kontrola pečenja: Nakon izrade školjke, uklanjanje voska na 100–120 ℃ u potpunosti uklanja uzorke od voska;

pečenje na 900–1050 ℃ 2–4 sata uklanja ostatke organske tvari, poboljšava čvrstoću školjke, i smanjuje greške plina u odljevcima.

4. Usporedna procjena ljuskastih sustava

| Značajka / Imovina | Staklo za vodu (Natrijev silikat) | Sol silicija | Hibrid (Staklo za vodu + Sol silicija) |

| Vezivo / Metoda otvrdnjavanja | Stvrdnjavanje amonijevim kloridom ili CO₂ | Koloidni silicij + kiseli katalizator, sušeno na kontroliranoj temperaturi/vlažnosti | Kombinacija obje metode |

| Točnost dimenzije | Srednji | Visok | Srednje-visoka |

| Površinski završetak | Srednje do nisko | Visok | Srednje-visoka |

| Toplinski & Mehanička čvrstoća | Umjeren | Visok | Umjereno-visoko |

| Koštati | Nizak | Visok | Srednji |

| Tipične primjene | Opći strojevi, niskoprecizni odljevci | Komponente visoke preciznosti, zrakoplovstvo, ventili, pumpe | Masovno proizvedene mehaničke komponente poboljšane kvalitete |

Ključne prednosti |

Nisko trošak, jednostavan proces | Izvrsna kontrola dimenzija, vrhunska završna obrada površine, niska stopa kvarova | Bolja stabilnost od vodenog stakla, niža cijena od čistog silicijevog dioksida |

| Ključna ograničenja | Niža čvrstoća na visokoj temperaturi, sklona deformaciji, hrapavija površina, više nedostataka | Veći troškovi, duže vrijeme obrade, zahtijeva strogu kontrolu okoline | Površinska obrada i preciznost nisu tako visoki kao čisti silicij dioksid, i dalje je potrebna kontrola procesa |

5. Zaključak

Proizvodnja ljuski je odlučujuća tehnologija u preciznom lijevanju nehrđajućeg čelika, izravno utječu na točnost, cjelovitost površine, i stvaranje defekata.

Dok vodeno staklo, Silikal, i sustavi kompozitnih ljuski imaju svoje prednosti i ograničenja, nijedan pojedinačni proces nije univerzalno optimalan.

Moderno precizno lijevanje sve više favorizira optimizacija procesa i strategije hibridne ljuske, balansirajući performanse i troškove uz osiguranje stabilne kvalitete.

Pravilnim odabirom sustava školjki i rigoroznom kontrolom procesa, proizvođači mogu dosljedno proizvoditi visokokvalitetne precizne odljevke od nehrđajućeg čelika koji zadovoljavaju zahtjevne industrijske standarde.