1. Uvod

Što je CNC obrada?

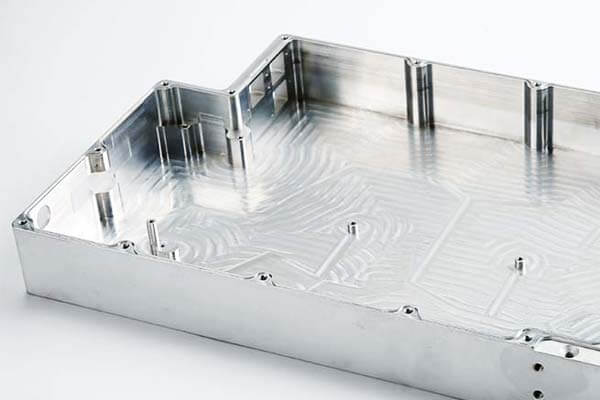

CNC (Računalno numeričko upravljanje) strojna obrada je vrhunski proizvodni proces koji omogućuje preciznu izradu složenih dijelova korištenjem računalno upravljanog stroja.

Uz mogućnost obrade materijala kao što su metali, plastika, i kompoziti, CNC obrada naširoko se koristi u industrijama poput zrakoplovstva, automobilski, medicinski uređaji, i elektronike.

Ova je tehnologija poznata po svojoj točnosti, ponovljivost, i svestranost, koji su ključni za proizvodnju visoke kvalitete, zamršene komponente.

Važnost debljine stijenke u CNC obradi

Debljina stijenke odnosi se na udaljenost između vanjske i unutarnje površine dijela. Iako se može činiti kao jednostavna dimenzija, debljina stijenke jedan je od najkritičnijih aspekata dizajna dijelova.

Debljina stijenki u CNC strojno obrađenom dijelu ima izravan utjecaj na njegova mehanička svojstva, uključujući snagu, stabilnost, i otpornost na vanjske sile.

Naduti, debljina stijenke igra presudnu ulogu u proizvodnosti dijela.

Bilo da se radi o projektiranju dijelova za lagane primjene ili konstrukcijske namjene visoke čvrstoće, ispravna debljina stijenke ključna je za postizanje optimalne učinkovitosti i isplativosti.

Cilj posta

Svrha ovog posta je duboko zaroniti u koncept debljine stijenke u CNC obradi, ispitivanje čimbenika koji na to utječu,

izazove povezane s obradom tankostijenih dijelova, i nudi najbolju praksu za dizajnere i proizvođače.

Do kraja, imat ćete jasno razumijevanje kako uravnotežiti zahtjeve dizajna i mogućnosti strojne obrade kako biste osigurali proizvodnju visokokvalitetnih dijelova.

2. Što je debljina stijenke u CNC obradi?

Definicija debljine stijenke

U CNC obradi, debljina stijenke odnosi se na mjerenje između unutarnje i vanjske površine komponente ili dijela.

Ova je dimenzija kritična jer definira kako će se dio ponašati pod stresom, njegovu težinu, i kako se lako može obraditi.

U osnovi, debljina stijenke određuje mehaničku cjelovitost dijela.

Uloga u dizajnu proizvoda

Debljina stijenke igra temeljnu ulogu u određivanju ponašanja dijela tijekom uporabe.

Deblji zidovi općenito daju veću čvrstoću i nosivost, dok tanje stijenke mogu značajno smanjiti ukupnu težinu dijela, što ga čini prikladnim za lagane primjene.

Dizajn dijela, stoga, zahtijeva pažljivo balansiranje između snage, težina, i proizvodna ograničenja, na sve to izravno utječe debljina stijenke.

3. Zašto je debljina stijenke važna u CNC obradi?

Debljina stijenke je jedan od najutjecajnijih parametara dizajna u CNC obradi.

Ne utječe samo na čvrstoću i performanse dijela, već također utječe na odabir materijala, vrijeme izrade, i trošak.

Dijelovi tankih stijenki, na primjer, može ponuditi prednosti u smislu smanjenja težine, ali može dovesti do problema kao što su:

- Smanjeni strukturni integritet: Tanke stijenke mogu ugroziti čvrstoću dijela, što ga čini sklonim savijanju ili lomljenju pod opterećenjem.

- Povećani izazovi strojne obrade: Tanke stijenke zahtijevaju preciznu kontrolu tijekom strojne obrade kako bi se izbjegli problemi poput savijanja ili iskrivljenja.

- Materijalna ograničenja: Neki materijali možda nisu prikladni za primjenu s tankim stijenkama zbog svojih inherentnih svojstava, kao što su krtost ili mala vlačna čvrstoća.

4. Kako debljina stijenke utječe na odabir materijala i performanse?

Materijal odabran za CNC obradu igra ključnu ulogu u određivanju idealne debljine stijenke.

Neki materijali, kao što su aluminij i određeni polimeri, više opraštaju i omogućuju tanje stijenke bez ugrožavanja čvrstoće,

dok drugi, poput nehrđajućeg čelika ili titana, zahtijevaju deblje zidove za održavanje strukturalnog integriteta.

- Aluminij: Poznat po svojim laganim svojstvima, aluminij može podnijeti tanje stijenke bez značajnog gubitka čvrstoće.

Debljine stjenke od samo 0,5 mm obično se mogu postići u CNC obradi.

- Čelik i Nehrđajući čelik: Ovi materijali, zbog njihove snage, općenito zahtijevaju deblje zidove.

Tipično, dijelovi od čelika i nehrđajućeg čelika trebaju stijenke u rasponu od 1 mm do 10 mm kako bi se spriječilo pucanje ili savijanje. - Titanijum: Titan je jak, materijal otporan na toplinu koji se obično koristi u zrakoplovstvu.

Međutim, zahtijeva deblje zidove za čvrstoću konstrukcije. Uobičajeni su dijelovi od titana s debljinom stijenke od 2 mm do 10 mm. - Plastika i polimeri: Plastikom se često mogu postići vrlo tanki zidovi, ponekad tanke i do 0,5 mm, zbog njihove fleksibilnosti i lakoće obrade.

Međutim, skupljanje materijala tijekom hlađenja mora se uzeti u obzir kako bi se osigurala konzistentna debljina.

5. Koji se alati koriste za mjerenje debljine stijenke u CNC obradi?

Točno mjerenje debljine stjenke ključno je u CNC obradi kako bi se osiguralo da dijelovi zadovoljavaju specifikacije dizajna.

Stroj za mjerenje koordinata (Cmm)

CMM koristi sondu za precizna mjerenja dimenzija dijelova, uključujući debljinu stijenke.

Ovaj stroj nudi iznimnu točnost i naširoko se koristi za visoko precizne dijelove. Može mjeriti složene geometrije i teško dostupna područja s velikim detaljima.

Ultrazvučni mjerač debljine

Ovaj alat koristi zvučne valove za mjerenje debljine materijala.

Posebno je koristan za mjerenje debljih materijala ili dijelova sa složenom geometrijom gdje druge metode možda nisu izvedive.

Ultrazvučni mjerači debljine su nerazorni i daju brza očitanja, što ih čini idealnim za kontrolu kvalitete tijekom proizvodnje.

Lasersko skeniranje

Laserski skeneri hvataju 3D podatke s površine dijela i mogu mjeriti debljinu stijenke na različitim dijelovima složenih oblika.

Osobito su korisni za pregled dijelova zamršenog dizajna ili onih koji zahtijevaju detaljnu analizu varijacija debljine stijenke.

Tehnologija omogućuje brzo skeniranje i pruža opsežne informacije o geometriji dijela.

6. Čimbenici koji utječu na debljinu stijenke kod CNC obrade

Nekoliko čimbenika utječe na mogućnost postizanja željene debljine stijenke kod CNC obrade:

- Vrsta materijala: Kao što se raspravljalo, vrsta materijala uvelike utječe na dostižnu debljinu stijenke.

Mekši materijali poput aluminija omogućuju tanje stijenke, dok tvrđi materijali poput titana zahtijevaju deblje stijenke. - Mogućnosti stroja: Preciznost CNC stroja još je jedan ključni faktor.

Vrhunski CNC strojevi s naprednim sustavima upravljanja mogu postići strože tolerancije, dopuštajući tanji, preciznije debljine stijenki. - Geometrija dijela: Složene geometrije s krivuljama ili zamršenim dizajnom mogu otežati održavanje jednake debljine stijenke.

Dijelovi s oštrim kutovima ili dubokim šupljinama također mogu predstavljati izazov u smislu ujednačenosti. - Odabir alata i rezača: Pravi alat za rezanje igra ključnu ulogu u održavanju dosljedne debljine stijenke.

Neispravan odabir alata može rezultirati neravnim rezovima ili trošenjem alata, što može negativno utjecati na konačne dimenzije.

7. Idealna debljina stijenke za CNC obradu

Postizanje idealne debljine stjenke u CNC obradi delikatna je ravnoteža između performansi, jačina, proizvodnja, i materijalna razmatranja.

Debljina stijenke dijela utječe ne samo na njegov strukturni integritet, već i na jednostavnost i isplativost procesa strojne obrade.

U ovom odjeljku, istražit ćemo općenite smjernice za debljinu stjenke u CNC obradi, kompromis između snage i težine,

te uloga elemenata dizajna u armiranju tanjih zidova.

Opće smjernice za debljinu stijenke

Idealna debljina stijenke za CNC strojno obrađene dijelove varira ovisno o nekoliko čimbenika, uključujući materijal koji se koristi, funkciju dijela, i proces obrade.

Dok se specifične preporuke mogu razlikovati ovisno o industriji i primjeni, evo nekih općih smjernica:

- Za aluminij i plastiku: Debljine stijenki obično se kreću od 1 mm do 6 mm za lakše komponente.

Za nenosive dijelove ili dijelove koji zahtijevaju dobar omjer čvrstoće i težine, debljine stijenki mogu se optimizirati da padnu na donji kraj ovog raspona. - Za čelik i nehrđajući čelik: Obrada dijelova od čeličnih legura može zahtijevati deblje stijenke,

obično se kreće od 3 mm do 10 mm ili više, posebno za komponente izložene velikim opterećenjima ili stresu. - Za Titanium: Zbog svoje čvrstoće i visoke obradivosti, dijelovi izrađeni od titana često imaju debljinu stjenke u rasponu od 2 mm do 6 mm.

Međutim, za složenije komponente od titana, debljina može varirati ovisno o primjeni. - Za dijelove tankih stijenki: Debljina stijenki može biti i tanja 0.5 mm za komponente koje nisu nosive kao što su kućišta ili kućišta.

Međutim, obrada tako tankih stijenki zahtijeva posebnu pozornost na mogućnosti stroja i svojstva materijala kako bi se izbjegle deformacije tijekom procesa proizvodnje.

Balansiranje snage i težine

Jedan od primarnih izazova u određivanju idealne debljine stijenke je uravnoteženje potrebe za jačina i težina.

Tanji zidovi smanjuju ukupnu težinu dijela, što je posebno važno u industrijama poput zrakoplovne i automobilske, gdje smanjenje težine može dovesti do poboljšanih performansi i učinkovitosti goriva.

Međutim, pretjerano tanki zidovi mogu ugroziti strukturni integritet dijela, što dovodi do potencijalnog kvara pod opterećenjem ili stresom.

Da nađem pravu ravnotežu:

- Razmotrite zahtjeve za opterećenje: Ako će dio podnijeti značajna opterećenja, deblje stijenke su neophodne kako bi se osigurala trajnost i spriječio kvar.

- Optimizirajte za strukturno ojačanje: Čak i s tanjim zidovima, dizajn može uključivati značajke poput rebra, umetci,

ili unutarnje potpore za ojačavanje dijela bez dodavanja previše materijala. - Simulacija izvedbe: Koristiti Analiza konačnih elemenata (Fea) da simulira kako se dio ponaša pod stresom.

FEA pomaže identificirati minimalnu debljinu stijenke koja održava strukturni integritet uz minimalnu upotrebu materijala.

Strukturna razmatranja za tanke zidove

Kod projektiranja dijelova s tankim stijenkama, dodatni elementi dizajna mogu pomoći u održavanju strukturalnog integriteta.

Ova razmatranja osiguravaju da dio i dalje može izdržati zahtjeve svoje primjene bez ugrožavanja željene debljine stijenke:

- Rebra i umetci: Dodavanje rebara ili ušica dijelovima s tankim stijenkama može značajno poboljšati čvrstoću bez značajnog povećanja težine.

Ove značajke mogu pomoći u ravnomjernijoj raspodjeli opterećenja po cijelom dijelu, smanjujući vjerojatnost savijanja ili kvara. - Zaokruživanja i skošenja: Treba izbjegavati oštre kutove, jer stvaraju koncentracije naprezanja koje mogu dovesti do pucanja.

Umjesto toga, fileti (zaobljeni rubovi) ili skošenja (zakošenih rubova) pomažu u smanjenju stresa i poboljšavaju ukupnu izdržljivost dijelova s tankim stijenkama. - Šuplji dijelovi: Za dijelove koji ne moraju biti čvrsti, izdubljivanje dijelovi dijela mogu smanjiti težinu dok još uvijek zadržavaju strukturnu čvrstoću dijela.

- Varijabilna debljina stijenke: U nekim slučajevima, dijelovi se mogu dizajnirati s promjenjivom debljinom stijenke, gdje su stijenke deblje u područjima koja podnose najveći stres, a tanje u manje kritičnim područjima.

To pomaže uravnotežiti uštedu težine s potrebama performansi.

Ograničenja obrade i ograničenja debljine stijenke

Dok idealna debljina stijenke ovisi o primjeni, također je bitno uzeti u obzir mogućnosti strojne obrade CNC opreme.

- Minimalna debljina stijenke: CNC strojevi obično mogu obraditi zidove tanke kao 0.5 mm do 1 mm, ali stvarna granica će ovisiti o materijalu i postupku obrade.

Za vrlo tanke zidove, proizvođači će možda trebati koristiti posebne alate ili tehnike kako bi spriječili probleme poput savijanja ili otklona. - Otklon alata: Tanki zidovi su skloniji otklon alata tijekom strojne obrade, što može uzrokovati nejednaku debljinu ili lošu površinsku obradu.

Da biste smanjili otklon, kraći alati, i mogu biti potrebne sporije brzine dodavanja. - Skupljanje materijala: Određeni materijali, posebno plastike, i neki metali, mogu se skupiti dok se hlade nakon strojne obrade.

Ovo skupljanje može dovesti do varijacija u debljini stijenke, posebno za komponente tankih stijenki.

Ključno je to uzeti u obzir u fazi projektiranja kako bi se osiguralo da konačne dimenzije dijela ostanu unutar tolerancije. - Izobličenje povezano s toplinom: Dijelovi s tankim stijenkama mogu biti osjetljiviji na toplinu tijekom strojne obrade, posebno ako je uključeno rezanje velikom brzinom ili teška strojna obrada.

To može dovesti do toplinske distorzije, iskrivljen, ili promjene svojstava materijala. Tehnike hlađenja, kao što je korištenje rashladnih tekućina ili mlaz zraka, često se koriste za ublažavanje tih učinaka.

8. Izazovi s CNC obradom tankih stijenki

Dok dijelovi s tankim stijenkama nude prednosti kao što je smanjena težina, dolaze s nekoliko izazova:

- Iskrivljavanje i izobličenje: Tanki zidovi su osjetljiviji na savijanje, posebno tijekom toplinskog ciklusa strojne obrade.

Održavanje dosljedne temperature i brzine hlađenja ključno je za smanjenje ovih problema. - Povećano trošenje alata: Dijelovi s tankim stijenkama skloniji su savijanju i deformaciji pod pritiskom alata, što može ubrzati trošenje alata i negativno utjecati na preciznost dijela.

- Složenost hlađenja i završne obrade: Tanke stijenke zahtijevaju pažljivo upravljanje hlađenjem kako bi se izbjeglo izobličenje.

Dodatno, završni postupci poput poliranja ili premazivanja mogu biti teži zbog krhkosti dijela.

9. Najbolje prakse za postizanje optimalne debljine stijenke

Kako bi se osigurali najbolji rezultati pri radu s debljinom stijenke u CNC obradi, razmotrite sljedeće najbolje prakse:

- Razmatranja dizajna: Započnite s čvrstim dizajnom koji uzima u obzir svojstva materijala, ograničenja obrade, i funkcionalnost dijela. Izbjegavajte pretanke zidove osim ako je potrebno.

- Minimiziranje naprezanja i deformacija: Koristite deblje dijelove u područjima s velikim stresom i izbjegavajte oštre kutove koji mogu dovesti do koncentracije stresa.

Razmislite o korištenju elemenata za pojačanje kao što su rebra ili umetci za podupiranje dijelova tankih stijenki. - Optimiziranje postavki CNC stroja: Podesite postavke stroja kao što je brzina, brzina napajanja, i putanju rezanja za minimaliziranje toplinskog i mehaničkog naprezanja na dijelovima s tankim stijenkama.

- Kontrola i inspekcija kvalitete: Koristite alate za precizno mjerenje kako biste redovito provjeravali debljinu stjenke i osigurali dosljednost tijekom procesa obrade.

10. Kako izbjeći uobičajene probleme s debljinom stijenke

Kako biste izbjegli uobičajene probleme vezane uz debljinu stjenke kod CNC obrade, slijedite ove strategije:

- Nedosljednosti debljine stijenke: Provjerite je li kalibracija stroja ispravna i je li alat oštar kako biste spriječili nedosljednosti. Redovite provjere kvalitete su od vitalnog značaja.

- Održavanje strukturalnog integriteta: Koristite značajke dizajna poput fileta, rebra, i umetci za pojačanje dijelova tankih stijenki i raspodjelu naprezanja.

- Podešavanje tolerancija: Postavljanje odgovarajućih tolerancija tijekom faze projektiranja smanjit će rizik od dimenzijskih pogrešaka i poboljšati cjelokupni proces strojne obrade.

11. 8 Savjeti za projektiranje s minimalnom debljinom zida

Dizajniranje dijelova s tankim stijenkama za CNC strojnu obradu zahtijeva pažljivu ravnotežu funkcionalnosti, izdržljivost, i proizvodnja.

Postizanje idealne debljine stjenke uključuje optimizaciju dizajna za čvrstoću, a istovremeno osigurava da se dio može strojno i isplativo obraditi.

Evo ih 8 praktični savjeti za dizajn koji će vam pomoći da izradite dijelove tankih stijenki koji ispunjavaju vaše zahtjeve:

Odaberite pravi materijal

Odabir pravog materijala ključan je za postizanje dijelova s tankim stijenkama koji održavaju strukturni integritet.

Materijali s visokim omjerom čvrstoće i težine idealni su za konstrukcije s tankim stijenkama. Na primjer:

- Aluminij: Lagan materijal s izvrsnom obradivošću i dobrim omjerom čvrstoće i težine, što ga čini idealnim izborom za dijelove tankih stijenki.

- Titanijum: Nudi izvrsnu čvrstoću i otpornost na koroziju, iako može biti zahtjevnije obraditi nego aluminij.

Dodatno, uzeti u obzir obradivost materijala.

Materijali koji se teško obrađuju, poput određenih nehrđajućih čelika ili očvrslih legura, mogu zahtijevati deblje stijenke kako bi se spriječile deformacije tijekom strojne obrade.

Optimizirajte debljinu stijenke na temelju primjene

Minimalna debljina stijenke potrebna za dio uvelike ovisi o njegovoj namjeni.

Za dijelove koji nisu podložni velikim opterećenjima, kao što su zagrade ili kućišta, tanji zidovi mogu biti izvedivi—ponekad i tanki kao 0.5 mm.

Međutim, za nosive komponente, deblje stijenke su neophodne kako bi se osigurala čvrstoća i spriječilo slom pod naprezanjem.

Savjet: Upotrijebite alate za simulaciju ili izradu prototipova za testiranje različitih debljina stijenki i procijenite njihovu izvedbu u stvarnim uvjetima.

To vam osigurava ravnotežu između smanjenja težine i održavanja dovoljnog strukturalnog integriteta.

Implementirajte značajke pojačanja

Za ojačavanje dijelova tankih stijenki bez značajnog povećanja njihove težine, dodati karakteristike armature poput rebara, umetci, ili unutarnje mreže.

Ovi elementi dizajna pomažu u ravnomjernijoj raspodjeli opterećenja po cijelom dijelu, sprječavanje lokalizirane deformacije ili loma.

- Rebra: Može pružiti dodatnu podršku za sprječavanje savijanja i poboljšati ukupnu snagu.

- Umetci: Trokutasta ili rešetkasta ojačanja koja sprječavaju deformacije u tankim dijelovima.

- Zaokruživanja/skošenja: Dodavanje zaobljenih kutova ili kosina za smanjenje koncentracije naprezanja koja mogu uzrokovati pukotine ili kvarove na tankim zidovima.

Otklon kontrolnog alata

Kod obrade dijelova tankih stijenki, otklon alata je velika briga.

Dok rezni alati prolaze kroz materijal, mogu se saviti pod pritiskom, što može dovesti do nejednake debljine stijenke ili problema s površinskom obradom.

Da biste smanjili otklon alata:

- Koristiti kraći alati za rezanje kako bi se smanjila duljina prepusta alata, što može povećati krutost.

- Podesite parametre obrade kao što su brzina posmaka i brzina rezanja kako bi se smanjile sile rezanja i povezani rizik od otklona alata.

Optimiziranjem parametara obrade, možete osigurati da dio zadrži dosljednu debljinu i visoku kvalitetu površine.

Dizajn za toplinsku stabilnost

Dijelovi s tankim stijenkama posebno su osjetljivi na toplinsko izobličenje zbog koncentracije topline u određenim područjima tijekom obrade.

Pretjerana toplina može uzrokovati savijanje, osobito u materijalima poput plastike i metala koji se šire i skupljaju pod temperaturnim fluktuacijama.

Da bi se tome suprotstavili:

- Razmotriti svojstva toplinske ekspanzije prilikom odabira materijala.

- Provesti strategije hlađenja tijekom strojne obrade, kao što je korištenje rashladne tekućine ili mlaz zraka, kako bi se održala točnost dimenzija i spriječilo savijanje u tankim dijelovima.

To osigurava da dio zadrži svoj oblik i stabilnost tijekom i nakon procesa strojne obrade.

Koristite analizu konačnih elemenata (Fea)

Analiza konačnih elemenata (Fea) je moćan alat za simulaciju kako će se dio ponašati pod različitim opterećenjima i uvjetima.

Korištenjem FEA, možete predvidjeti izvedbu dijela s tankim stijenkama prije nego što ga stvarno obradite.

- Simulirajte kako različite debljine stijenki utječu na performanse dijela, raspodjela naprezanja, i deformacije.

- Prilagodite dizajn na temelju FEA rezultata, optimizacija debljine stijenke za čvrstoću i mogućnost izrade.

FEA vam omogućuje donošenje informiranih odluka o izmjenama dizajna rano u procesu, smanjenje rizika od skupih pogrešaka u proizvodnji.

Plan za završnu obradu površine

Nakon strojne obrade, dijelovi se često podvrgavaju postupcima završne obrade površine poput anodizacije, pozlaćivanje, odnosno poliranje.

Bitno je uzeti u obzir debljinu dodanu ovim procesima tijekom faze projektiranja.

- Učinci završne obrade površina: Neke metode dorade, kao što je eloksiranje ili pozlaćivanje, može dodati malu količinu materijala na površinu dijela, lagano povećavajući njegovu debljinu.

Osigurajte da debljina stijenke završnog dijela ostane unutar prihvatljivih tolerancija nakon nanošenja završne obrade.

Savjet: Odaberite metode završne obrade koje minimaliziraju opterećenje na dijelovima s tankim stijenkama. Na primjer, izbjegavajte završne obrade koje zahtijevaju pretjeranu toplinu, što bi moglo iskriviti osjetljiva područja tankih stijenki.

Posavjetujte se sa stručnjacima za strojnu obradu

Konačno, uvijek surađivati s Stručnjaci za CNC obradu tijekom faze projektiranja.

CNC strojari mogu pružiti dragocjene uvide u odabir alata, strategije strojne obrade, i potencijalne probleme s vašim dizajnom.

Oni također mogu pomoći optimizirati vaš dizajn kako bi se osiguralo da se dio može proizvesti sa željenom debljinom stijenke.

- Razgovarajte o opcijama alata i tehnikama obrade koje minimaliziraju trošenje i deformaciju alata.

- Radite zajedno na testiranju prototipa kako biste osigurali da dizajn radi prema očekivanjima prije nego što pređete na proizvodnju u punom opsegu.

12. Zaključak

Postizanje idealne debljine stjenke u CNC obradi delikatan je čin balansiranja.

Razumijevanjem čimbenika koji utječu na debljinu stijenke i slijedeći najbolje prakse,

proizvođači mogu proizvesti dijelove koji zadovoljavaju traženu čvrstoću, izdržljivost, i standarde izvedbe.

Bilo da radite s aluminijem, čelik, titanijum, ili plastike, pažljivo razmatranje debljine stjenke osigurava visokokvalitetne dijelove s optimalnom funkcionalnošću i minimalnim otpadom.

Ako tražite visokokvalitetne proizvode za CNC strojnu obradu po narudžbi, odabir DEZE je savršena odluka za vaše proizvodne potrebe.