1. Panimula

Laser hinang mga bes MIG Welding Ito ay isang mahalagang paksa sa modernong pagmamanupaktura, kung saan ang pagsali sa mga teknolohiya ay direktang nakakaapekto sa integridad ng istruktura, kahusayan sa produksyon, at pangmatagalang pagiging maaasahan ng produkto.

Mula sa aerospace at automotive hanggang sa mga medikal na aparato at mabibigat na makinarya, Ang hinang ay nasa gitna ng parehong produksyon ng masa at mataas na katumpakan na katha.

Nilalayon ng artikulo na maglahad ng isang komprehensibong, Paghahambing ng multi-pananaw ng Laser Welding kumpara sa MIG Welding.

Suriin ang Kanilang Mga Prinsipyo sa Pagtatrabaho, teknikal na pagganap, mga gastos, kaligtasan, materyal na pagkakatugma, Angkop para sa iba't ibang mga application.

2. Ano ang MIG Welding (Gas Metal Arc Welding – GMAW)?

MIG hinang Ito ay isang mahusay na itinatag na proseso ng pag-welding ng arc na gumagamit ng isang Patuloy na pinakain consumable wire electrode at isang inert o semi-inert shielding gas upang maprotektahan ang weld pool mula sa kontaminasyon ng atmospera.

Prinsipyo sa Paggawa:

Nagsisimula ang proseso kapag ang isang Tinamaan ang electric arc Sa pagitan ng wire electrode at base material.

Ang init ng arko - mula sa 3,000 ° C hanggang 6,000 ° C - natutunaw ang parehong kawad at base metal, Pagbuo ng isang tinunaw na weld pool.

Ang Proteksyon ng gas, Karaniwan ay isang halo ng argon at CO₂ o purong argon, Alisin ang taba mula sa tiyan taba upang maiwasan ang oksihenasyon, porosity, at kontaminasyon.

Mga Pangunahing Bahagi ng System:

- Pinagmulan ng Power: Karaniwang pare-pareho ang boltahe (CV) na may output ng 18-30 V at 50-350 A.

- Email Address *: Pinapakain ang electrode sa isang kinokontrol na rate (2-20 m / min).

- Welding Gun: Naglalaman ng contact tip at naghahatid ng parehong wire at shielding gas.

- Gas Supply: Nagbibigay ng shielding gas sa isang daloy rate ng ~ 15-20 L / min.

Mga Katangian ng Proseso:

- Tagapuno ng Metal: Ibinibigay sa pamamagitan ng wire mismo, Pag-ambag sa Deposition.

- Katatagan ng Arc: Madaling simulan at mapanatili, Kahit na para sa mga hindi gaanong bihasang welder.

- Kaangkupan: Perpekto para sa hinang carbon bakal, hindi kinakalawang na asero, at aluminyo Na may mga kakulangan mula sa 1 mm sa 25 mm.

Mga kalamangan ng MIG Welding

- User-friendly at naa-access ng operator

- Mataas na Rate ng Deposition at Mas Mabilis na Bilis ng Hinang

- Cost-effective na Kagamitan at Pag-setup

- Versatility sa Mga Materyales at Kapal

- Patuloy na Hinang na may Minimal na Pagkagambala

- Magandang Lakas ng Weld na may Katanggap-tanggap na Aesthetic Finish

- Mataas na Pagiging Tugma sa Automation at Robotics

- Malakas na pagganap sa mga kondisyon sa labas at patlang

3. Ano ang Laser Welding?

Email Address * ay isang mataas na katumpakan, mataas na densidad ng enerhiya Proseso ng pagsasanib na gumagamit ng puro laser beam upang matunaw at sumali sa mga materyales.

Hindi tulad ng MIG, Hindi ito nangangailangan ng pisikal na pakikipag-ugnay o filler wire, Kahit na maaari itong magamit sa filler metal sa mga dalubhasang kaso.

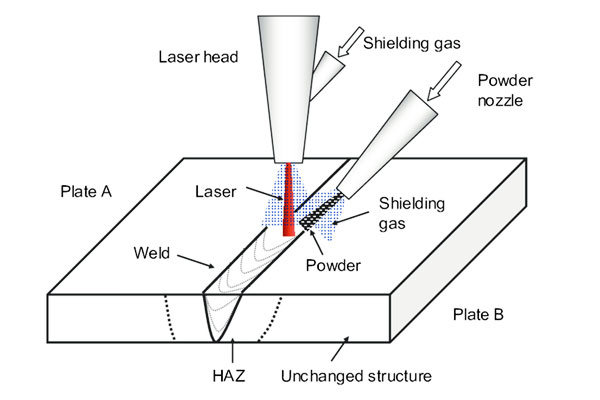

Prinsipyo sa Paggawa:

A Nakatuon Laser Beam, Kadalasan ay may diameter na kasing liit ng 0.1 mm, Hinahampas ang workpiece, mabilis na pag-init nito sa itaas ng punto ng pagkatunaw nito.

Sa density ng kapangyarihan na lumampas sa 10 ⁶ W / cm², Ang laser ay lumilikha ng isang Epekto ng keyhole, Pagpapahintulot sa malalim na, makitid na welds na may minimal na input ng init.

Napakabilis ng pag-aayos, Bawasan ang pagbaluktot at natitirang stress.

Mga Uri ng Laser na Karaniwang Ginagamit:

- Mga Fiber Laser: Mahusay at matatag, na may kapangyarihan mula sa 500 W sa 10+ kW.

- Mga Laser ng Disk: Mahusay na kalidad ng beam at katatagan ng enerhiya.

- Mga Laser ng CO₂: Ginagamit para sa mas makapal na mga seksyon ngunit hindi gaanong mahusay para sa mapanimdim na materyales.

Paghahatid at Kontrol ng Beam:

Ang mga laser beam ay naihatid sa pamamagitan ng Fiber optics o salamin, Ginagabayan ng Mga sistema ng CNC o robotic na mga armas.

Ang mga advanced na sensor at feedback system ay kadalasang isinama para sa Real-time na pagsubaybay sa proseso at adaptive control.

Mga Katangian ng Proseso:

- Tagapuno ng Metal: Opsyonal na; Karaniwang isang proseso ng pagsasanib.

- Bilis ng Weld: Maaaring lumampas 10 m / min sa mga high-speed setup.

- Kaangkupan: Pambihirang para sa manipis na gauge hindi kinakalawang na asero, titan, mga haluang metal na nikelado, at hindi magkakatulad na mga metal—karaniwan sa aerospace, automotive, at mga electronics mga industriya.

Mga Bentahe ng Laser Welding

- Pambihirang katumpakan at minimal na zone na apektado ng init (HAZ)

- Mataas na bilis at mataas na throughput na kakayahan

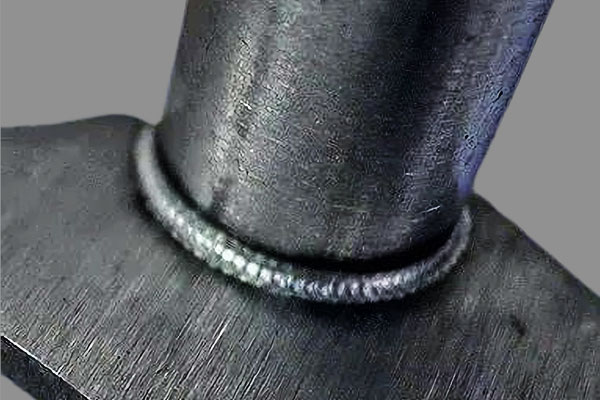

- Malalim na pagtagos at makitid na weld beads

- Superior Weld Quality at Malinis na Aesthetics

- Mataas na Potensyal na Automation at Pagsasama

- Nabawasan ang paggamit ng consumable at mas mababang basura

- Versatility sa Mga Materyales at Magkasanib na Uri

4. Paghahambing ng Teknikal na Pagsusuri ng Laser Welding kumpara sa MIG Welding

Pag-unawa sa Mga Pangunahing Teknikal na Pagkakaiba sa Pagitan ng Laser hinang mga bes MIG Welding Mahalaga para sa pag-optimize ng kalidad ng weld, pagganap, at pagiging angkop para sa mga partikular na pang-industriya na aplikasyon.

Inihahambing ng seksyon na ito ang dalawang pamamaraan sa mga pangunahing teknikal na sukatan—input ng init, kalidad ng weld, at katumpakan—upang magbigay ng isang komprehensibong pagtingin sa kanilang pagganap sa ilalim ng iba't ibang mga sitwasyon sa pagmamanupaktura.

Init Input at Pagtagos

MIG Welding:

Karaniwan nang nagsasangkot ng pag-aayos ng mga katangian ng MIG mas mataas na input ng init Dahil sa medyo malawak na arko at mas mabagal na rate ng paglamig. Ang mas malawak na thermal profile na ito:

- Humahantong sa mas malalaking zone na apektado ng init (HAZ).

- Pinatataas nito ang panganib ng pagbaluktot at natitirang stress, lalo na sa manipis na materyales.

- Nagbibigay ng katamtamang pagtagos, karaniwan hanggang sa 6-12 mm Sa isang solong pass depende sa kasalukuyan at magkasanib na disenyo.

Laser hinang:

Laser welding ay lumilikha ng isang Nakatuon, mataas na enerhiya-density beam na lumilikha ng isang butas ng susi epekto, Paghahatid ng matinding enerhiya sa isang maliit na lugar:

- Penetration lalim ng hanggang sa 25 mm Sa isang solong pass ay maaaring makamit gamit ang mataas na kapangyarihan fiber lasers.

- Mga resulta sa minimal na HAZ, nabawasan ang pagbaluktot, at mahigpit na kontrol sa thermal, lalo na kritikal sa katumpakan manufacturing.

- Karaniwan ang init ng init 3-10 beses na mas mababa kaysa sa MIG hinang para sa parehong pagtagos, Pagpapabuti ng Integridad ng Metalurhiko.

Sa buod: Ang MIG welding ay mas mahusay para sa pagpuno ng malalaking puwang o pagbuo ng materyal, Habang ang laser welding ay perpekto para sa malalim na, makitid, Mababang-pagbaluktot welds.

Kalidad ng Weld at Mekanikal na Katangian

MIG Welding:

- Lakas ng Paghatak: Nakasalalay nang husto sa materyal na tagapuno at mga parameter ng hinang. Kadalasan ay bahagyang mas mababa kaysa sa base metal dahil sa pagpalabnaw at porosity.

- Porosity at Spatter: Mga karaniwang isyu na sanhi ng pag-iingat ng mga hindi pagkakapare-pareho ng gas o kontaminasyon.

- Sonang Apektado ng Init (HAZ): Maaari itong maging malawak at microstructurally baguhin, potensyal na pagbabawas ng pagkapagod sa buhay.

Laser hinang:

- Superior fusion kalidad Na may maliit na porosity kapag ang proseso ay na-optimize.

- Mas mataas na lakas ng makunat at paglaban sa pagkapagod dahil sa makitid na HAZ at mabilis na solidification.

- Mahusay na kontrol sa metalurhiko, lalo na kapag hinang hindi magkapareho o reaktibo na metal (hal., Ti, Ni alloys).

Katumpakan at Kontrol

MIG Welding:

- Ang manu-manong at semi-awtomatikong operasyon ay karaniwan, na may katumpakan ng posisyon na nakasalalay sa kasanayan ng operator.

- Limitadong kakayahang hawakan masikip na mga tolerance o mga puwang sa antas ng micron.

- Pagpaparaya sa hindi perpektong magkasanib na pag-aayos, paggawa ng angkop para sa mga istruktura application.

Laser hinang:

- Mga Alok kontrol sa antas ng micron Higit sa lokasyon ng hinang at lalim ng pagtagos.

- Pagsasama nang walang putol sa CNC at robotic automation, Pagpapagana ng paulit-ulit, Mataas na bilis ng produksyon.

- Maaaring maghinang mga puwang na kasing liit ng 0.1 mm, o kahit na Walang puwang Mga kasukasuan ng puwit sa mataas na katumpakan na pag-setup.

- Hindi gaanong mapagpatawad sa magkasanib na mga puwang o hindi pagkakahanay maliban kung kinumpleto ng filler wire.

5. Mga Pagsasaalang-alang sa Gastos ng Laser Welding kumpara sa MIG Welding

Sa bahaging ito, Sinusuri namin ang mga implikasyon sa pananalapi ng parehong mga proseso sa paunang pamumuhunan, Mga gastos sa pagpapatakbo, at pagbabalik sa pamumuhunan (ROI).

Paunang Pamumuhunan

Laser hinang mga sistema ay nangangailangan ng isang makabuluhang mas mataas na paunang gastos, higit sa lahat dahil sa:

- Mga mapagkukunan ng katumpakan ng laser (hibla, CO₂, Mga Laser ng Disk).

- Mga optika ng paghahatid ng beam at mga sistema ng kontrol.

- Imprastraktura ng kaligtasan, kasama na ang Laser enclosures at interlocks.

- Pagsasama sa CNC o robotic platform.

Benchmark ng Gastos: Ang isang karaniwang pang-industriya na laser welding cell ay maaaring saklaw mula sa $120,000 sa $500,000, Depende sa Kapasidad ng Kuryente, antas ng automation, at mga accessory.

MIG Welding, sa pamamagitan ng kaibahan, Mas matipid ang pag-deploy:

- Ang mga pangunahing manu-manong pag-setup ng MIG ay maaaring magsimula sa $2,000 sa $10,000.

- Kahit na ang ganap na awtomatikong mga selula ng MIG ay bihirang lumampas $80,000, Kabilang ang mga robotics at fixtures.

Ang pagkakaiba-iba na ito ay ginagawang mas madaling ma-access ang MIG welding para sa Maliit hanggang katamtamang laki ng mga negosyo o para sa mga proyekto na may limitadong kapital.

Mga gastos sa pagpapatakbo at pagpapanatili

Laser welding ay maaaring mabawasan ang basura sa pagpapatakbo, Ngunit ang pagpapanatili nito ay mas hinihingi:

- Paglilinis ng lens at pagpapalit ng optika ay karaniwan at magastos.

- Mga laser na may mataas na enerhiya Kumonsumo ng malaking kuryente, lalo na sa patuloy na operasyon.

- Kailangan ng mga operator dalubhasang pagsasanay Pamahalaan ang Mga Setting ng Kuryente ng Laser, Mga Pamamaraan sa Kaligtasan, at mga diagnostic ng system.

Sa kabilang banda, Mga tampok ng hinang ng MIG:

- Mas mababang gastos sa consumables, na may madaling magagamit na wire at shielding gas.

- Regular na pagpapanatili limitado sa kapalit ng sulo, Paglilinis ng Nozzle, at Mga Pagsasaayos ng Wire Feed.

- Malawak na pamilyar sa technician, na binabawasan ang mga gastos sa paggawa at pinapaliit ang mga pamumuhunan sa pagsasanay.

Snapshot ng Pagpapatakbo:

- Kapalit ng optika ng laser Maaaring gastos $1,000-$ 5,000 bawat siklo.

- MIG consumables karaniwang tumatakbo $0.10-$ 0.30 bawat metro ng hinang, Depende sa materyal at gas mix.

Pagbabalik sa Pamumuhunan (ROI)

Nag-aalok ng laser welding pangmatagalang halaga Sa mataas na dami at katumpakan-kritikal na mga application:

- Ang mataas na bilis ng hinang at minimal na rework ay nagpapabuti sa throughput.

- Ang pare-pareho na kalidad ay binabawasan ang mga gastos na nauugnay sa depekto.

- Pagsasama ng tuluy-tuloy sa Mga Awtomatikong Sistema ng Kontrol sa Kalidad I-maximize ang kahusayan.

Sa mga industriya ng automotive, Laser hinang ay maaaring mabawasan ang kabuuang oras ng pagpupulong sa pamamagitan ng hanggang sa 60% para sa nababagay na mga blangko na aplikasyon, pag-offset nito mas mataas na paunang gastos sa loob ng 1–2 taon sa mataas na dami ng produksyon.

MIG hinang, samantala, Email Address * mas mabilis na ROI para sa pangkalahatang katha:

- Ideal para sa mababang-sa-kalagitnaan ng dami ng produksyon o mga serbisyo sa pag-aayos at pagpapanatili.

- Ang minimal na oras ng pag-setup at kakayahang umangkop na fixturing ay sumusuporta sa panandaliang ekonomiya.

- Kadalasan ang hari ay naramdaman sa ilalim ng 6 Mga buwan Para sa manu-manong o semi-awtomatikong mga pagsasaayos.

6. Materyal na Kaangkupan at Kapal Hanay

Ang pagpili ng naaangkop na pamamaraan ng hinang ay lubos na nakasalalay sa uri ng materyal at kapal nito.

Ang laser welding kumpara sa MIG welding ay nagpapakita ng iba't ibang antas ng pagiging epektibo sa iba't ibang mga kategorya ng metal at kapal.

Sa bahaging ito, Sinusuri namin ang kanilang pagganap batay sa pagiging tugma ng materyal, pagiging sensitibo sa metalurhiko, at mga kinakailangan sa istruktura.

Pagkakatugma ng Materyal

Laser hinang

Laser hinang excels sa Mga metal na may mataas na reflectivity at thermal kondaktibiti, Sa kondisyon na ang tamang uri ng laser at mga parameter ay inilalapat. Kabilang sa mga karaniwang ginagamit na materyales ang:

- Hindi kinakalawang na asero (hal., 304, 316, 2205 duplex): Natitirang mga resulta na may minimal na pagbaluktot.

- Aluminyo mga haluang metal (hal., 6061, 7075): Nangangailangan ng tumpak na kontrol ng parameter dahil sa mataas na reflectivity at porosity panganib.

- Titanium mga haluang metal: Mahusay na kalidad ng weld para sa aerospace at medikal na paggamit.

- Mga haluang metal na nakabase sa Nikel (hal., Inconel): Ang makitid na HAZ ng laser ay tumutulong na mapanatili ang mekanikal na integridad.

Laser welding ay partikular na angkop para sa Non-ferrous at mataas na pagganap alloys, kung saan ang katumpakan at kontrol sa metalurhiko ay mahalaga.

MIG Welding

Ang MIG welding ay mas maraming nalalaman sa buong banayad na bakal, Mga Bakal ng Carbon, at aluminyo, na may mas kaunting diin sa katumpakan ngunit higit na kakayahang umangkop sa pangkalahatang katha. Kabilang sa mga karaniwang materyales ang:

- Carbon bakal: Perpekto para sa mga sangkap ng istruktura at mabibigat na tungkulin.

- Aluminyo: Nangangailangan ng spool gun o push-pull system at argon-rich gas.

- Hindi kinakalawang na asero: Makakamit ngunit may mas malawak na HAZ at potensyal na oksihenasyon.

Ang MIG ay karaniwang mas mapagparaya sa mga kondisyon sa ibabaw tulad ng mill scale, kalawang na, o langis, paggawa ng angkop para sa sa labas ng bahay, pag aayos ng, at mabigat na katha mga kapaligiran.

Kapasidad ng Saklaw ng Kapal

Laser hinang

Laser welding ay lubos na epektibo sa manipis hanggang katamtamang kapal saklaw. Kabilang sa mga karaniwang kakayahan ang:

- Manipis na mga seksyon (0.2 mm sa 3 mm): Pambihirang pagtagos nang walang burn-through.

- Katamtamang mga seksyon (Hanggang sa 8-10 mm): Nangangailangan ng multi-pass o high-power lasers.

- Makapal na mga seksyon (>10 mm): Posible sa mga dalubhasang hybrid na pamamaraan o beam oscillation.

Dahil ang enerhiya ng laser ay lubos na puro, welds ay malalim at makitid, Binabawasan nito ang pagbaluktot ng init at binabawasan ang post-processing.

MIG Welding

Ang MIG welding ay sumasaklaw sa isang mas malawak na hanay ng mga kapal ng materyal, partikular na sa mga katamtaman hanggang makapal na mga kategorya:

- Manipis na sukat (<1 mm): Hamon dahil sa pag-iipon ng init; Panganib ng pagkasunog.

- Katamtaman hanggang makapal na materyales (2 mm sa 25 mm at higit pa): Ang mataas na rate ng deposito at kakayahan ng multi-pass ay ginagawang perpekto para sa malalaking weldments.

Hindi tulad ng laser welding, Mas magaling si MIG para sa Gap Bridging at paghawak Mga pagkakaiba-iba sa magkasanib na pag-aayos, Lalo na kung ang mga tolerance ay hindi mahigpit na kinokontrol.

Mga Materyales na Hindi Katulad ng Hinang

Pagdating sa sumali sa magkakaibang mga metal, Ang laser welding ay nag-aalok ng isang makabuluhang bentahe. Ang ganda nito Naisalokal na pag-input ng init Pinapaliit nito ang pagbuo ng mga intermetallic compound at pinapayagan ang pagsali ng mga materyales tulad ng:

- Hindi kinakalawang na asero sa carbon steel

- Titanium sa tanso o aluminyo (na may mga interlayer)

- Nickel alloys sa bakal

MIG hinang, sa kabilang banda, Mga Pagkakaiba sa Mga Materyales Dahil sa Mga Pagkakaiba sa Mga Temperatura ng Pagtunaw, Mga rate ng pagpapalawak ng thermal, at metalurhiko hindi pagkakatugma.

Habang ang mga espesyal na filler wire ay maaaring makatulong, Ang mekanikal na lakas at paglaban sa kaagnasan ay maaaring makompromiso.

7. Mga Pang industriya na Aplikasyon

Laser hinang

- Aerospace: Mga linya ng gasolina, Mga pabahay ng sensor

- Medikal na: Orthopedic implants, Mga kaso ng pacemaker

- Mga Elektronika: Mga tab ng baterya, Mga Lead ng Sensor

- Automotive: Tailor-welded blanks, Mga bahagi ng EV

MIG Welding

- Konstruksyon: Mga beam, Mga Haligi, imprastraktura

- Paggawa ng barko: Hull plating, Mga bulkhead

- Mabibigat na makinarya: Mga Frame, Mga Loader, Mga balde

- Pag-aayos at katha: Pangkalahatang mga tindahan at garahe

8. Laser Welding vs MIG Welding Comparative Summary Table

| Mga Criteria | Laser hinang | MIG Welding (GMAW) |

|---|---|---|

| Uri ng Proseso | Fusion welding gamit ang puro laser beam | Arc hinang gamit ang consumable wire at shielding gas |

| Heat Input | Mababa at lubos na naisalokal | Mataas at mas malawak na zone na apektado ng init |

| Pagtagos | Malalim, makitid na welds; Mataas na ratio ng aspeto (hanggang sa 10:1) | Katamtaman hanggang malalim, mas malawak na welds; mas mababang ratio ng aspeto |

Bilis ng hinang |

Napakataas (hanggang sa 60 mm / s) | Katamtaman (10-30 mm / s depende sa setup) |

| Katumpakan at Kontrol | Pambihirang katumpakan; Perpekto para sa Micro-welding | Hindi gaanong tumpak; Angkop para sa pangkalahatang katha |

| Pagiging Tugma sa Automation | Madaling isinama sa robotics at CNC | Magkatugma ngunit hindi gaanong madaling iakma sa mataas na bilis ng automation |

| Kaangkupan ng Materyal | Perpekto para sa manipis na gauge, mapanimdim, at hindi magkakatulad na mga metal | Pinakamahusay para sa medium-kapal ferrous / non-ferrous metal |

Saklaw ng Kapal |

<0.5 mm hanggang ~6 mm (walang tagapuno); hanggang sa 10 mm na may hybrid / filler | 1 mm sa >25 mm (Posible ang multi-pass) |

| Kalidad ng Weld | Mataas na pagtatapos ng ibabaw, minimal na pagbaluktot, mababang porosity | Katamtamang kalidad; mas maraming spatter at mas malaking HAZ |

| Mga Consumable | Minimal (hindi gumagalaw na gas; opsyonal na tagapuno) | Wire electrode at shielding gas na kinakailangan nang patuloy |

| Pag-setup & Downtime | Mas mahaba ang setup, tumpak na pagkakahanay kritikal | Mabilis na pag-set up at pag-aayos; mapagparaya sa mga menor de edad na pagkakaiba-iba sa ibabaw |

| Paunang Gastos ng Kagamitan | Mataas na (USD 100k-500k depende sa system) | Katamtaman (USD 5k-50k para sa mga pang-industriya na pag-setup) |

Gastos sa Pagpapatakbo |

Mas mababa sa paglipas ng panahon sa mga application na may mataas na dami | Mas mataas dahil sa paggamit at pagpapanatili ng consumable |

| Mga Pangangailangan sa Pagpapanatili | Paglilinis ng optika, pagkakahanay ng beam | Pagsusuot ng sulo, Paglilinis ng Spatter, madalas na tip / nozzle pagpapalit |

| Mga Kinakailangan sa Pagsasanay | Mataas na; nangangailangan ng kaalaman sa kaligtasan ng laser at katumpakan sa kontrol | Katamtaman; Mas madaling sanayin ang mga pangkalahatang operator |

Mga Pagsasaalang alang sa Kaligtasan |

Nangangailangan ng mga enclosure ng laser, PPE, at Mga sistema ng kaligtasan ng Class-1 | Nangangailangan ng pagkuha ng usok, proteksyon sa mata ng arc, at paghawak ng gas |

| Mga Aplikasyon | Aerospace, Automotive EV, medikal na, mga electronics | Konstruksyon, paggawa ng barko, Chassis ng Sasakyan, pangkalahatang pagkumpuni |

| Pagbabalik sa Pamumuhunan (ROI) | Mataas na ROI sa katumpakan mass production | Mataas na ROI sa istruktura, malakihang katha |

| Epekto sa Kapaligiran | Mas mababang usok, minimal na ingay, Mahusay na enerhiya sa mataas na throughput | Mas mataas na emisyon, Higit pang basura ng init, mas malakas na operasyon |

9. Pangwakas na Salita

Sa pag-unlad ng modernong pagmamanupaktura, ang pagpili sa pagitan ng laser hinang kumpara sa MIG hinang ay hindi binary ngunit madiskarteng.

Nag-aalok ang laser welding ng walang kapantay na katumpakan, paulit ulit na pag uulit, at ang bilis, Gawin itong mas mahusay na pagpipilian para sa mataas na halaga, Mga industriya na may mataas na dami.

MIG hinang, samantala, Mahalaga pa rin ito para sa kanyang kakayahang umangkop, abot kayang presyo, at kadalian ng pag-deploy.

Sa pamamagitan ng pag-unawa sa mga kalakasan at limitasyon ng bawat pamamaraan - at pag-align ng mga ito sa mga layunin sa pagpapatakbo - ang mga tagagawa ay maaaring gumawa ng mga matalinong desisyon na nagpapalaki ng kalidad, kahusayan, at pagbabalik sa pamumuhunan.

DEZE Ito ang perpektong pagpipilian para sa iyong mga pangangailangan sa pagmamanupaktura kung kailangan mo ng mataas na kalidad hinang Mga Serbisyo.

Sanggunian sa artikulo: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/