Indledning

EN sikkerhedsventil er en af de mest afgørende trykaflastningsanordninger i industrielle systemer, sikrer sikker drift ved automatisk at udløse overtryk.

Uden sikkerhed ventiler, industrier, der håndterer højtryksgasser, væsker, eller damp - såsom olie og gas, kraftproduktion, Kemisk behandling, og lægemidler - ville stå over for en øget risiko for udstyrsfejl, eksplosioner, og farlige lækager.

Sikkerhedsventiler er mere end bare mekaniske enheder; Det er de den endelige sikring når andre trykstyringssystemer svigter.

Ifølge OS. Kemikaliesikkerhedsnævnet (CSB), tilnærmelsesvis 20% af arbejdsulykker i tryksystemer er forbundet med utilstrækkelige trykaflastningsmekanismer, understreger deres betydning.

1. Hvad er en sikkerhedsventil?

EN sikkerhedsventil er en automatisk trykaflastningsanordning designet til at åbne, når trykket i et system overstiger en forudbestemt grænse, kendt som indstille tryk, og at lukke igen, når systemtrykket vender tilbage til et sikkert niveau.

Det fungerer som sidste forsvarslinje at beskytte udstyr, rørledninger, og personale fra overtryksforhold, som ellers kan føre til mekanisk svigt, eksplosioner, eller udsivning af farlige væsker.

Nøglekarakteristika for en sikkerhedsventil:

- Automatisk drift: Kræver ingen ekstern strøm eller kontrolsystem for at fungere.

- Hurtig respons: Åbner hurtigt, når trykket overstiger sikre grænser.

- Selvlukkende: Genansætter automatisk efter udtømning af overtrykket.

Historisk baggrund:

De første sikkerhedsventiler blev introduceret i 18århundrede under den tidlige dampmaskine æra for at forhindre kedeleksplosioner, som var en almindelig industriel fare.

Moderne designs har udviklet sig til at omfatte fjederbelastet, pilotbetjent, og afbalancerede bælgtyper, imødekomme komplekse industrielle krav.

2. Arbejdsprincippet for en sikkerhedsventil

EN sikkerhedsventil fungerer som en fejlsikker trykaflastningsmekanisme, automatisk åbning, når trykket i et system overstiger en foruddefineret indstille tryk og lukker, når trykket vender tilbage til et sikkert niveau.

Dens primære rolle er at forhindre katastrofale fejl i trykbeholdere, rørledninger, eller udstyr ved at udlede overskydende væske (gas, damp, eller væske) til atmosfæren eller en sikker udgang.

Driftsprincippet er styret af en delikat balance mellem systemtryk, mekaniske kræfter (F.eks., fjederspænding eller pilotstyring), og ventilsædets tætningsintegritet.

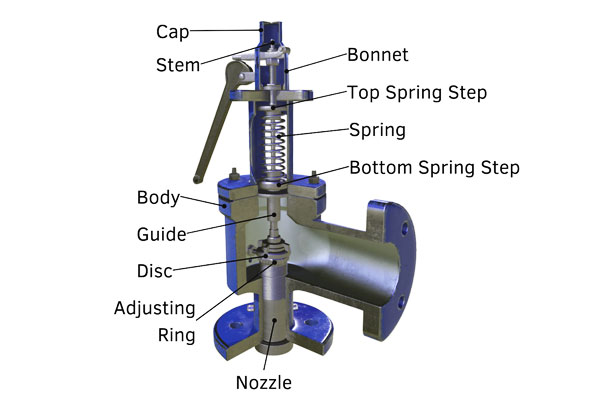

Nøglemekanismer for drift

Driften af en sikkerhedsventil kan opdeles i tre faser—lukning, åbning (elevator), og genplacering- hver styret af specifikke kraftinteraktioner og trykdynamik.

- Lukket stilling: En tætningsskive holdes mod et sæde af en fjeder eller vægt, modsat systempres.

Den lukkende kraft (fjeder/vægt) er kalibreret til at balancere det maksimalt tilladte systemtryk (indstille tryk). - Åbning (Pop Action): Når systemtrykket overstiger det indstillede tryk, den opadgående kraft på skiven overvinder lukkekraften, løfte skiven for at udlede væske.

Til fjederbelastede ventiler, dette sker pludseligt (pop) for at minimere trykakkumulering. - Lukning (Gensidder): Når trykket falder til genindsætte tryk (indstillet tryk minus nedblæsning), lukkekraften forsegler skiven igen, gendannelse af systemets integritet.

Nøgleydelsesparametre

- Indstil tryk: Det kalibrerede tryk, ved hvilket ventilen begynder at løfte sig. Ifølge ASMIME BPVCCCE A VIII, dette er typisk indstillet 10% over MAWP (Maksimalt tilladt arbejdstryk).

- Flowkapacitet: Den maksimale udledningshastighed (F.eks., kg/t for damp, scfm til gas), bestemt af åbningsstørrelse og trykforskel. API 520 skitserer beregningsmetoderne for nødvendig flowkapacitet.

- Svartid: Den tid, det tager for fuld åbning efter overskridelse af indstillet tryk. I kritiske applikationer, svartider på <0.1 sekunder er vigtige.

- Modtryksmodstand: Ventilens evne til at opretholde nøjagtighed på trods af nedstrøms tryk. Design med balanceret bælge bruges i miljøer med højt modtryk.

3. Typer af sikkerhedsventiler

Sikkerhedsventiler er klassificeret ud fra deres aktiveringsmekanisme, designfunktioner, og påtænkte anvendelser.

Hver type er konstrueret til at håndtere specifikke driftsforhold såsom trykområde, temperatur, og væsketype.

Fjederbelastede sikkerhedsventiler

Det mest almindelige design, fjederbelastede sikkerhedsventiler anvender en komprimeret fjeder til at holde ventilskiven mod sædet.

Når systemtrykket overstiger det indstillede tryk, kraften overvinder fjederspændingen, hvilket får skiven til at løfte sig og frigive væske.

- Funktioner & Applikationer:

-

- Enkelt og kompakt design.

- Meget brugt i kedler, luftkompressorer, og procesbeholdere.

- Trykområde: 10 psi til over 10,000 Psi.

- Fås med forskellige fjederklassificeringer for at matche varierende indstillede tryk.

- Fordele: Nem at installere og vedligeholde, pålidelig under svingende tryk.

Pilotbetjente sikkerhedsventiler

Disse ventiler bruger systemtryk til at hjælpe hovedventilens drift gennem en pilotventil, som styrer åbningen af hovedventilen.

- Funktioner & Applikationer:

-

- Tilbud tæt forsegling og er ideelle til systemer, der kræver højt tryk med minimal lækage.

- Velegnet til olie & Gasrørledninger, højkapacitets dampsystemer, og kryogene applikationer.

- Kan klare højt modtryk bedre end fjederbelastede designs.

- Fordele: Præcis trykstyring, mindre størrelse for samme kapacitet, minimal indstillet trykafvigelse.

Termiske sikkerhedsventiler

Designet til at beskytte systemer mod Termisk ekspansion frem for store overtryksbegivenheder.

Disse ventiler åbner, når væsketemperaturen stiger, forårsager trykopbygning pga væskeekspansion i lukkede systemer.

- Funktioner & Applikationer:

-

- Almindelig i varmtvandsbeholdere, kølere, og varmevekslere.

- Mindre afgangskapacitet end konventionelle sikkerhedsventiler.

- Fordele: Effektiv til små systemer med lokaliserede termiske trykspidser.

Balanceret bælg sikkerhedsventiler

Indsæt et bælgelement for at modvirke effekten af modtryk på ventilskiven. Dette sikrer stabil ydeevne og forhindrer indstillet trykafvigelse.

- Funktioner & Applikationer:

-

- Anvendes i systemer med variabelt eller højt modtryk, såsom raffinaderier, kemiske anlæg, og højtryksdampledninger.

- Kan klare ætsende eller giftige væsker når de kombineres med specielle materialer som Monel eller Inconel.

- Fordele: Konsekvent åbningstryk, beskyttelse mod ætsende aflejringer på fjederen.

Sikkerhedsaflastningsventiler vs. Overtryksventiler

- Sikkerhedsventiler: Designet til komprimerbare væsker (F.eks., damp, gas, damp). De åbnes helt ved indstillet tryk.

- Aflastningsventiler: Bruges til inkompressible væsker (F.eks., væsker). De åbner gradvis, tillader kontrolleret væskeudslip.

- Sikkerhedsaflastningsventiler: Hybriddesign, der fungerer til både gasser og væsker.

4. Materialer og konstruktion af sikkerhedsventiler

En sikkerhedsventils ydeevne og pålidelighed er stærkt påvirket af de materialer, der bruges i dens konstruktion.

Sikkerhedsventiler skal tåle højt tryk, ekstreme temperaturer, ætsende miljøer, og gentagen mekanisk belastning, alt imens den præcise forsegling og reaktionsevne bevares.

Materialevalget afhænger af væsketype (gas, damp, flydende), driftspress, temperaturområde, og potentiel kemisk kompatibilitet.

Almindelige kropsmaterialer

Kulstofstål (ASTM A216 WCB, A105):

- Meget brugt til generelle applikationer såsom dampsystemer og industrielle rørledninger.

- God styrke og sejhed op til ~425°C (800° f).

- Omkostningseffektiv men tilbyder Moderat korrosionsbestandighed.

Rustfrit stål (ASTM A351 CF8M, 304/316):

- Høj modstand mod Korrosion, oxidation, og høje temperaturer (op til 600°C / 1110° f).

- Foretrukket i kemisk, petrokemisk, og fødevareindustrien.

- 316 Rustfrit stål, med molybdæn, giver overlegen modstand mod klorider og sure miljøer.

SG jern (Sfæroidal grafitjern / Duktilt jern):

- Kombinerer god mekanisk styrke og stødmodstand.

- Almindelig i mellemtrykssystemer, F.eks., vandværk og VVS.

Bronze og messing (ASTM B61, B62):

- Fremragende korrosionsbestandighed, især i marine- eller vandapplikationer.

- Anvendes typisk i lav- til mellemtrykssystemer og sanitære miljøer.

Særlige legeringer (Monel, Inkonel, Hastelloy, Titanium):

- Bruges til stærkt ætsende eller ekstreme temperaturforhold, såsom offshore, kryogen, eller syrebehandlingsapplikationer.

- Monel er meget modstandsdygtig overfor havvand og flussyre.

- Inconel kan modstå temperaturer over 1000°C i overophedet damp eller højtemperaturgassystemer.

Trim og sædematerialer

- Metal-til-metal sæder (Rustfrit stål, Stellite):

-

- Velegnet til høj temperatur damp eller gas applikationer.

- Stellite belægninger (kobolt-chrom legering) forbedre erosions- og slidstyrke.

- Bløde forseglinger (Ptfe, EPDM, Faston):

-

- Give Bubble-tight tætning til væsker eller lavtryksgas.

- Ideel til fødevaregodkendt, Farmaceutisk, og kemiske industrier hvor nul lækage er kritisk.

- Begrænset til lavere temperaturområder (<200° C.).

Interne komponenter

- Forår: Typisk lavet af højstyrke rustfrit stål eller Inconel for korrosions- og varmebestandighed.

- Disk/stik: Hærdet rustfrit stål eller stellite-coated for holdbarhed under gentagne stød.

- Bælge (til afbalancerede ventiler): Fremstillet af Inconel eller rustfrit stål for at modstå korrosions- og modtrykseffekter.

5. Nøglestandarder og certificeringer af sikkerhedsventiler

Sikkerhedsventiler skal overholde strenge standarder for at sikre pålidelighed og overholdelse:

- ASME kedel & Trykbeholderkode (Afsnit I & Viii)

- API-standarder (API 520, API 526, API 527)

- ISO 4126 – Internationale sikkerhedsventilstandarder

- PED (Direktivet om trykudstyr, EU)

Test involverer sædetæthed, verifikation af indstillet tryk, kontrol af flowkapacitet, og svartidsmålinger.

6. Anvendelser af sikkerhedsventiler

Sikkerhedsventiler spiller en afgørende rolle i at beskytte udstyr, personale, og miljøet ved at forhindre overtryk i forskellige industrielle systemer.

Deres evne til automatisk at aflaste overtryk sikrer, at processer forbliver inden for sikre driftsgrænser, reducerer risikoen for eksplosioner, skade på udstyr, eller farlige lækager.

Olie- og gasindustri

- Trykbeskyttelse: Sikkerhedsventiler er monteret på rørledningssystemer, separatorer, og lagertanke for at forhindre trykstød forårsaget af driftsuregelmæssigheder eller udstyrsfejl.

- Offshore og onshore rigge: Bruges til at beskytte boreudstyr og undersøiske systemer, hvor overtryk kan forårsage katastrofale fejl.

- Kryogene og LNG-systemer: Sikkerhedsventiler designet til miljøer med lav temperatur og høje tryk sikre sikker håndtering af flydende gasser.

Kraftproduktion

- Dampkedler og turbiner: Sikkerhedsventiler er kritiske i Termiske kraftværker, forebyggelse af kedeleksplosioner og sikring af turbiner mod for højt damptryk.

- Vedvarende energi: I Solvarmeplanter, sikkerhedsventiler beskytter varmeoverførselsvæskesystemer mod overophedning og overtryk.

Kemiske og petrokemiske industrier

- Reaktorer og trykbeholdere: Sikkerhedsventiler beskytter kemiske reaktorer og destillationskolonner mod løbske reaktioner eller uventet trykopbygning.

- Farlige væsker: Ventiler konstrueret af korrosionsbestandige materialer (F.eks., Monel, Hastelloy) bruges til aggressive eller giftige kemikalier.

- Proceslinjer: Aflastningssystemer sikrer sikkerhed under pludselige strømstød eller blokeringer.

Fødevare- og medicinalindustrien

- Sanitære applikationer:Hygiejniske sikkerhedsventiler er afgørende for mad- og drikkeudstyr, sikre overholdelse af FDA og EHEDG standarder.

- Sterile miljøer: Sikkerhedsventiler i farmaceutisk fremstilling opretholder trykkontrol uden at kompromittere produktsteriliteten.

- Lavtryksbeskyttelse: Anvendes i behandlingslinjer til trykluft, CO₂, eller pasteuriseringssystemer.

VVS- og vandsystemer

- Varmekedler: Sikkerhedsventiler forhindrer kedeleksplosioner eller overtrykshændelser i kommercielle og private HVAC-systemer.

- Trykluftsystemer: Beskyt luftbeholdere og kompressorer mod trykopbygning forårsaget af regulatorfejl.

- kommunalt vandværk: Anvendt i pumpestationer, vandvarmere, og afsaltningsanlæg for at beskytte mod overspændinger.

Marine- og offshore -applikationer

- Skibskedler og Motorer: Sikkerhedsventiler er essentielle i marine fremdriftssystemer og brændstofledninger for at sikre overholdelse af IMO's sikkerhedsbestemmelser.

- Offshore platforme: Beskytter udstyr som kompressorer, separatorer, og gasafbrændingssystemer.

Energi og industrimaskiner

- Vindmøller: Hydrauliske systemer i vindmøller bruger sikkerhedsventiler til at vedligeholde sikkert driftstryk.

- Kraftig udstyr: Sikkerhedsventiler anvendes i hydrauliske presser, kompressorer, og pumper for at forhindre strukturelle skader på grund af overtryk.

7. Fordele ved sikkerhedsventiler

Sikkerhedsventiler er uundværlige komponenter i industrielle systemer på grund af deres unikke muligheder og fordele.

- Automatisk og pålidelig trykaflastning

Sikkerhedsventiler fungerer selvstændigt uden behov for ekstern strøm eller manuel indgriben.

De reagerer øjeblikkeligt på overtryksforhold, sikre hurtig beskyttelse af udstyr og personale. - Fejlsikkert design

Udviklet som en sidste forsvarslinje, sikkerhedsventiler som standard til en åben position, når systemtrykket overstiger den indstillede grænse, forhindre katastrofale fejl eller eksplosioner. - Alsidighed på tværs af brancher

Fås i forskellige designs og materialer, sikkerhedsventiler kan tilpasses til forskellige medier (gas, damp, væsker), temperaturer, pres, og korrosive miljøer,

gør dem velegnede til sektorer som olie og gas, kraftproduktion, Kemisk behandling, Farmaceutiske stoffer, Og mere. - Høj flowkapacitet og nøjagtig trykkontrol

Designet til at håndtere store mængder væske hurtigt, sikkerhedsventiler holder systemtrykket inden for sikre grænser, minimerer driftsnedetid og skader på udstyr. - Holdbarhed og lang levetid

Konstrueret af robuste materialer og designet til gentagen cykling, sikkerhedsventiler opretholder ydeevnen over længere perioder under barske driftsforhold. - Nem vedligeholdelse og test

Mange sikkerhedsventiler kan testes og kalibreres in situ, reduktion af vedligeholdelsesomkostninger og muliggør planlagt forebyggende vedligeholdelse for at sikre kontinuerlig sikkerhed. - Omkostningseffektivitet

Ved at forhindre skader på udstyr og kostbar nedetid på grund af hændelser med overtryk, sikkerhedsventiler bidrager til betydelige besparelser i industrielle systemers livscyklus.

8. Sikkerhedsventil dimensionering og valg

Valg og dimensionering af den korrekte sikkerhedsventil er et afgørende skridt for at sikre effektiv overtryksbeskyttelse i industrielle systemer.

En ventil af forkert størrelse kan enten undlade at aflaste trykket tilstrækkeligt eller forårsage unødvendigt produkttab og driftsstop.

Processen involverer nøje overvejelse af systemparametre, væskeegenskaber, og regulatoriske standarder.

Nøglefaktorer, der påvirker dimensionering af sikkerhedsventiler

- Indstil tryk

Ventilens åbningstryk, eller indstille tryk, skal vælges ud fra systemets maksimalt tilladte arbejdstryk (Mawp).

Typisk, det indstillede tryk er indstillet til eller lidt over MAWP, at sikre, at ventilen kun aktiveres, når det er nødvendigt for at forhindre skade. - Aflastende kapacitet (Flowhastighed)

Ventilen skal være i stand til at udlede nok væske til at reducere systemtrykket sikkert og hurtigt under en overtryksbegivenhed.

Denne kapacitet afhænger af den maksimale forventede strømningshastighed under aflastningsforhold, som kan påvirkes af væsketypen (gas, damp, eller væske), dens temperatur, og pres. - Væskeegenskaber

Karakteristika såsom fase (flydende, gas, eller damp), densitet, viskositet, temperatur, og korrosivitet påvirker ventildesign og dimensionering.

For eksempel, damp kræver andre flowberegninger end væsker på grund af kompressibilitet. - Modtryk

Trykket nedstrøms for ventiludløbet påvirker ventilens ydeevne.

Nogle ventiler er designet til at kompensere for modtryk (afbalancerede bælgdesign), mens andre kan kræve justeringer af størrelse eller valg. - Systemkonfiguration og sikkerhedsmargener

Overvejelser omfatter mulige scenarier, der forårsager overtryk (Termisk ekspansion, blokeret udledning, brandeksponering), og sikkerhedsmarginer tilføjes til ventilens kapacitet for at imødekomme usikkerheder.

Dimensioneringsmetoder og standarder

Dimensionsberegninger for sikkerhedsventiler følger standardiserede metoder defineret i branchekoder som f.eks:

- API 520 / API 521

Giver detaljerede formler og procedurer for dimensionering af sikkerhedsventiler til gas, damp, og flydende service, inkorporerer væskeegenskaber, udledningsforhold, og ventilegenskaber. - ASME-kedel- og trykbeholderkode (BPVC), Ser VIII

Tilbyder vejledning til trykbeholderaflastningsanordninger, angivelse af tilladte indstillede tryk, overtrykstillæg, og dimensioneringsmetoder. - ISO 4126

International standard for sikkerhedsanordninger til beskyttelse mod for højt tryk.

Overvejelser om ventilvalg

- Ventiltype og servicekompatibilitet

Vælg ventiltyper, der passer til væskefasen og driftsmiljøet (F.eks., pilotbetjente ventiler til høj kapacitet, fjederbelastet for enkelhedens skyld). - Materiel kompatibilitet

Match ventilkonstruktionsmaterialer til væskekemi og temperatur. - Driftsbetingelser

Tag højde for ekstreme temperaturer, cykelfrekvens, og potentielt modtryk. - Certificering og overholdelse

Sørg for, at ventilen opfylder alle relevante industrikoder og kundespecifikationer.

9. Almindelige fejl og vedligeholdelse af sikkerhedsventiler

Sikkerhedsventil spiller en afgørende rolle i industriel sikkerhed, men deres effektivitet afhænger af korrekt vedligeholdelse og rettidig identifikation af potentielle fejl.

Almindelige fejl i sikkerhedsventilen

- Korrosion og materialenedbrydning

Udsættelse for skrappe kemikalier, fugtighed, og høje temperaturer kan forårsage korrosion eller erosion af ventilkomponenter såsom ventilsædet, disk, Springs, og krop.

Dette fører til lækage, forkert tætning, og tab af ventilintegritet. - Ventil sidder fast eller sidder fast

Aflejringer af snavs, skala, eller fremmedpartikler kan samle sig i ventilsædet eller bevægelige dele, hvilket får ventilen til at klæbe i enten åben eller lukket position.

Dette kan resultere i manglende åbning under overtryk eller kontinuerlig lækage. - Forkert kalibrering og indstillet trykafdrift

Over tid, fjedertræthed eller mekanisk slid kan ændre det indstillede tryk, hvilket får ventilen til at åbne ved forkert tryk.

Dette underminerer sikkerhedsfunktionen ved enten at åbne for tidligt (forårsager unødvendige udslip) eller for sent (risikerer at beskadige udstyr). - Sæde og tætningsskade

Gentagne åbnings- og lukkecyklusser kan slide ventilsædet og tætninger, kompromitterer ventilens evne til at danne en tæt tætning og fører til lækage. - Modtrykseffekter

For stort eller fluktuerende modtryk i afgangsledningen kan påvirke ventilens funktion, potentielt forårsage for tidlig åbning eller manglende genanbringelse. - Mekaniske fejl

Knækkede fjedre, bøjede skiver, eller beskadigede stilke forårsaget af mekanisk træthed eller forkert håndtering kan gøre ventilen ude af funktion.

Vedligeholdelsespraksis for sikkerhedsventil

- Regelmæssig inspektion og prøvning

Periodisk præstationstest (F.eks., pop test) skal udføres for at verificere indstillet tryk, gensæde, og flowkapacitet.

Mange standarder anbefaler testintervaller baseret på operationel kritikalitet, typisk årligt eller hvert andet år. - Rengøring og fjernelse af affald

Rengøring af indvendige komponenter og sikring af ventilsæde og skive er fri for aflejringer hjælper med at forhindre fastklæbning og lækage. - Udskiftning af fjeder og tætning

Fjedre bør inspiceres for korrosion eller tab af spænding og udskiftes om nødvendigt.

Tætninger og sæder kræver regelmæssig inspektion og renovering eller udskiftning for at opretholde tæthed. - Kalibreringsjustering

Genkalibrering af ventilen til det korrekte indstillede tryk sikrer præcis drift og overholdelse af systemets sikkerhedskrav. - Smøring af bevægelige dele

Korrekt smøring reducerer slid og friktion i ventilmekanismer, forbedre reaktionsevnen og lang levetid. - Dokumentation og journalføring

Vedligeholdelse af detaljerede registreringer af inspektioner, testning, reparationer, og udskiftninger er afgørende for overholdelse af lovgivning og forudsigelig vedligeholdelse.

10. Sammenligning med andre ventiler

Sikkerhedsventiler er specialiserede enheder designet eksplicit til overtryksbeskyttelse, men de deler visse funktionelle ligheder med andre ventiltyper såsom aflastningsventiler, styreventiler, og afspærringsventiler.

At forstå disse forskelle hjælper med at tydeliggøre deres unikke roller i industrielle systemer.

| Funktion | Sikkerhedsventil | Aflastningsventil | Sikkerhedsaflastningsventil | Kontrolventil |

| Primær funktion | Hurtig, fuld åbning til nødtrykaflastning | Gradvis trykudløsning, primært til væsker | Nødaflastning for gasser og væsker | Reguler flow, tryk, eller temperatur |

| Driftstilstand | Åbner hurtigt ved indstillet tryk (pop action) | Åbner proportionalt, når trykket stiger | Åbner helt eller gradvist afhængigt af system | Modulerer kontinuerligt under normal drift |

| Typisk væske | Gasser, damp | Væsker | Gasser og væsker | Gasser og væsker |

| Flowkapacitet | Høj, ubegrænset i nødstilfælde | Moderat, kontrolleret flow | Høj eller kontrolleret afhængig af design | Kontrolleret, præcis flow |

| Nedblæsning | Defineret nedblæsning for at forhindre ventilskravering | Minimal eller justerbar | Variabel nedblæsning | Ikke relevant |

| Fejlsikker rolle | Kritisk sikkerhedsanordning, fejler åben | Ikke primært en fejlsikker enhed | Fungerer som sikkerhedsanordning for væsker og gasser | Ikke designet til nødsikkerhed |

| Typiske applikationer | Dampkedler, Gasrørledninger | Hydrauliske systemer, væskerørledninger | Kemisk behandling, olie & gas-væskesystemer | Proceskontrol i alle brancher |

| Designstandarder | ASME Sektion I & Viii, API 526 | API 520, API 526 | Asme, API | ISA, IEC, API |

11. Konklusion

Sikkerhedsventiler er kritiske komponenter for at sikre sikker og pålidelig drift af industrielle systemer.

Ved automatisk at forhindre overtryk, de beskytter udstyr, personale, og miljøet.

Med skiftende industrielle krav - som f.eks højere driftstryk, automatisering, og skærpede sikkerhedsbestemmelser—design og vedligeholdelse af sikkerhedsventiler er fortsat en hjørnesten i moderne teknik.

DENNE: Højpræcisionsventilstøbningsløsninger til krævende applikationer

DENNE er en specialiseret udbyder af præcisionsventilstøbningstjenester, leverer højtydende komponenter til industrier, der kræver pålidelighed, trykintegritet, og dimensionel nøjagtighed.

Fra rå støbegods til fuldt bearbejdede ventillegemer og samlinger, DENNE Tilbyder slut-til-ende-løsninger, der er konstrueret til at opfylde strenge globale standarder.

Vores ekspertise i ventilstøbning inkluderer:

Investeringsstøbning til ventillegemer & Trim

Brug af mistet voksstøbningsteknologi til at producere komplekse interne geometrier og stramtoleranceventilkomponenter med enestående overfladefinish.

Sandstøbning & Shell Mold Casting

Ideel til mellemstore til store ventillegemer, flanger, og motorhjelm-at tilbyde en omkostningseffektiv løsning til robuste industrielle applikationer, inklusive olie & Gas og kraftproduktion.

Præcisionsbearbejdning til ventil fit & Forsegl integritet

CNC-bearbejdning af sæder, Tråde, Og forseglingsflader sikrer, at hver rollebesætning opfylder dimensionelle og forseglingsydelseskrav.

Materialeområde til kritiske applikationer

Fra rustfrit stål (CF8/CF8M/CF3/CF3M), messing, Duktilt jern, til duplex og højlegeret materialer, DENNE Leveringsventilstøbninger bygget til at udføre i ætsende, Højtryk, eller miljøer med høj temperatur.

Uanset om du har brug for brugerdefinerede sommerfugleventiler, sikkerhedsventil, kugleventiler, portventiler, eller produktion af højvolumen af industrielle ventilstøbninger, DETTE er din betroede partner til præcision, holdbarhed, og kvalitetssikring.

FAQS

Hvad forårsager sikkerhedsventilsklapren?

Snakkende (hurtig åbning/lukning) er forårsaget af undermål, for stort modtryk, eller indløbstrykfald. Det kan beskadige ventilen og systemet, kræver ændring af størrelse eller installationsjusteringer.

Hvordan påvirker modtrykket en sikkerhedsventil?

Ubalancerede ventiler oplever indstillet trykdrift (±1 % pr 10% modtryk). Balancerede ventiler (med bælg) modvirke dette, bevare nøjagtigheden.

Hvad er forskellen mellem en sikkerhedsventil og en brudskive?

Sikkerhedsventiler er genanvendelige og justerbare, mens brudskiver er engangsbrug (brast ved PS) og håndtere højere tryk. De bruges ofte sammen til redundans i kritiske systemer.