1. Indledning

Laser svejsning vs. Mig svejsning er et centralt emne i moderne fremstilling, hvor sammenføjningsteknologier direkte påvirker den strukturelle integritet, Produktionseffektivitet, og langsigtet produktpålidelighed.

Fra rumfart og bilindustrien til medicinsk udstyr og tunge maskiner, svejsning er kernen i både masseproduktion og højpræcisionsfremstilling.

Artiklen har til formål at præsentere en omfattende, multi-perspektiv sammenligning af Laser svejsning vs mig svejsning.

Undersøgelse af deres arbejdsprincipper, teknisk ydeevne, omkostninger, sikkerhed, materialekompatibilitet, og egnethed til forskellige anvendelser.

2. Hvad er MIG-svejsning (Gas Metal Buesvejsning – GMAW)?

Mig svejsning er en veletableret lysbuesvejseproces, der udnytter en kontinuerligt tilført forbrugsbar trådelektrode og en inert eller semi-inert beskyttelsesgas for at beskytte svejsebadet mod atmosfærisk forurening.

Arbejdsprincip:

Processen begynder, når en en elektrisk lysbue er ramt mellem trådelektroden og basismaterialet.

Lysbuens varme - fra 3.000 °C til 6.000 °C - smelter både tråden og basismetallet, danner en smeltet svejsepool.

De beskyttelsesgas, typisk en blanding af argon og CO₂ eller ren argon, fortrænger den omgivende luft for at forhindre oxidation, porøsitet, og forurening.

Nøglesystemkomponenter:

- Strømkilde: Typisk konstant spænding (CV) med udgange på 18–30 V og 50–350 A.

- Trådføder: Tilfører elektroden med en kontrolleret hastighed (2–20 m/I).

- Svejsepistol: Indeholder kontaktspidsen og leverer både ledning og beskyttelsesgas.

- Gasforsyning: Giver beskyttelsesgas med en flowhastighed på ~15-20 l/min.

Procesattributter:

- Fyld metal: Forsynes af selve ledningen, bidrager til aflejring.

- Bue stabilitet: Nem at starte og vedligeholde, selv for mindre erfarne svejsere.

- Egnethed: Ideel til svejsning kulstofstål, Rustfrit stål, og aluminium med tykkelser fra 1 mm til 25 mm.

Fordele ved MIG-svejsning

- Brugervenlig og operatørtilgængelig

- Høje afsætningsrater og hurtigere svejsehastigheder

- Omkostningseffektivt udstyr og opsætning

- Alsidighed i materialer og tykkelser

- Kontinuerlig svejsning med minimale afbrydelser

- God svejsestyrke med acceptabel æstetisk finish

- Høj kompatibilitet med automatisering og robotteknologi

- Stærk præstation under udendørs og markforhold

3. Hvad er lasersvejsning?

Lasersvejsning er en høj præcision, høj energitæthed fusionsproces, der bruger en koncentreret laserstråle til at smelte og sammenføje materialer.

I modsætning til MIG, det kræver ikke fysisk kontakt eller påfyldningstråd, selvom det kan bruges med fyldmetal i specielle tilfælde.

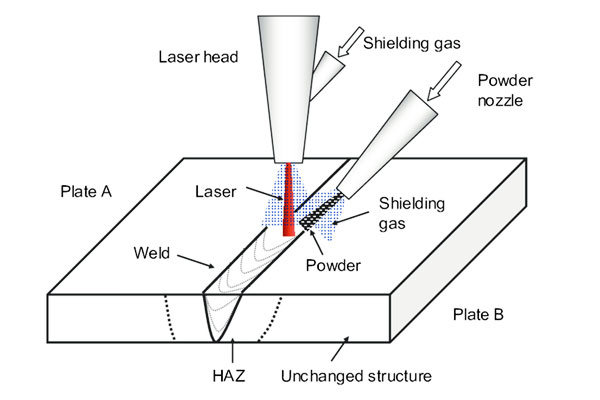

Arbejdsprincip:

EN fokuseret laserstråle, ofte med en diameter så lille som 0.1 mm, rammer arbejdsemnet, opvarmer det hurtigt til over dets smeltepunkt.

Ved effekttætheder på over 10⁶ W/cm², laseren skaber en nøglehulseffekt, muliggør dybt, smalle svejsninger med minimal varmetilførsel.

Størkningen er ekstrem hurtig, reducere forvrængning og resterende stress.

Almindeligt anvendte lasertyper:

- Fiberlasere: Effektiv og robust, med beføjelser fra 500 Ind i dette 10+ kW.

- Disk lasere: Fremragende strålekvalitet og energistabilitet.

- CO₂ lasere: Anvendes til tykkere sektioner, men mindre effektiv til reflekterende materialer.

Beam levering og kontrol:

Laserstråler leveres via fiberoptik eller spejle, vejledt af CNC systemer eller robotarme.

Avancerede sensorer og feedbacksystemer er ofte integreret til procesovervågning i realtid og adaptiv kontrol.

Procesattributter:

- Fyld metal: Valgfri; typisk en fusionsproces.

- Svejsehastighed: Kan overstige 10 m/min i højhastighedsopsætninger.

- Egnethed: Enestående for tyndt rustfrit stål, Titanium, Nikkellegeringer, og uens metaller - almindelige i rumfart, Automotive, og elektronik industrier.

Fordele ved lasersvejsning

- Enestående præcision og minimal varmepåvirket zone (Haz)

- Høj hastighed og høj kapacitet

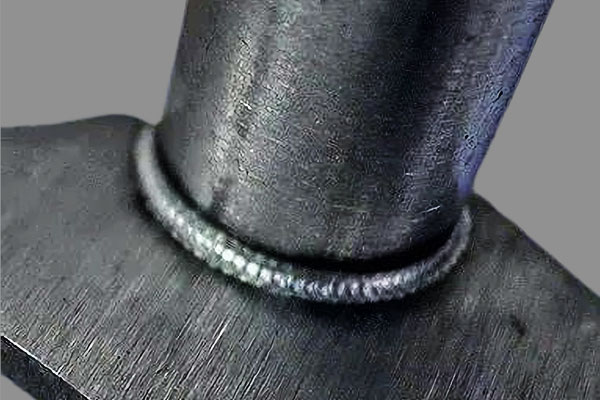

- Dyb penetration og smalle svejseperler

- Overlegen svejsekvalitet og ren æstetik

- Højt automatiserings- og integrationspotentiale

- Reduceret forbrug af forbrugsvarer og mindre spild

- Alsidighed i materialer og fugetyper

4. Komparativ teknisk analyse af lasersvejsning vs MIG-svejsning

Forståelse af de centrale tekniske forskelle mellem Laser svejsning vs. Mig svejsning er afgørende for at optimere svejsekvaliteten, præstation, og egnethed til specifikke industrielle applikationer.

Dette afsnit sammenligner de to teknikker på tværs af vigtige tekniske metrikker—Varmeindgang, svejsekvalitet, og præcision- at give et omfattende overblik over deres ydeevne under forskellige fremstillingsscenarier.

Varmetilførsel og penetration

Mig svejsning:

MIG-svejsning involverer typisk højere varmetilførsel på grund af den relativt brede bue og langsommere afkølingshastighed. Denne bredere termiske profil:

- fører til større varmepåvirkede zoner (Haz).

- Øger risikoen for forvrængning og Reststress, især i tynde materialer.

- Leverer moderat penetration, typisk op til 6–12 mm i et enkelt gennemløb afhængig af strøm- og samlingsdesign.

Laser svejsning:

Lasersvejsning genererer en fokuseret, stråle med høj energitæthed der skaber en nøglehul effekt, leverer intens energi til et lille område:

- Indtrængningsdybder på op til 25 mm i et enkelt gennemløb er opnåelige med højeffekt fiberlasere.

- Resultater i minimal HAZ, reduceret vridning, og stram termisk kontrol, især kritisk i præcisionsfremstilling.

- Varmetilførsel er typisk 3-10 gange lavere end MIG-svejsning for samme penetration, forbedring af metallurgisk integritet.

Sammenfattende: MIG-svejsning er bedre til at udfylde store huller eller opbygge materiale, mens lasersvejsning er ideel til dyb, smal, svejsninger med lav forvrængning.

Svejsekvalitet og mekaniske egenskaber

Mig svejsning:

- Trækstyrke: Afhænger meget af tilsatsmateriale og svejseparametre. Ofte lidt lavere end basismetal på grund af fortynding og porøsitet.

- Porøsitet og sprøjt: Almindelige problemer forårsaget af uoverensstemmelser i beskyttelsesgas eller forurening.

- Varmepåvirket zone (Haz): Kan være bred og mikrostrukturelt ændret, potentielt reducere træthedslivet.

Laser svejsning:

- Overlegen fusionskvalitet med minimal porøsitet, når processen er optimeret.

- Højere trækstyrke og Træthedsmodstand på grund af smal HAZ og hurtig størkning.

- Fremragende metallurgisk kontrol, især ved svejsning af uens eller reaktive metaller (F.eks., Af, ni legeringer).

Præcision og kontrol

Mig svejsning:

- Manuel og halvautomatisk drift er almindelig, med positionsnøjagtighed afhængig af operatørens færdigheder.

- Begrænset evne til at håndtere stramme tolerancer eller mellemrum på mikronniveau.

- Tolerant over for ufuldkommen fugepasning, gør den velegnet til strukturelle applikationer.

Laser svejsning:

- Tilbud kontrol på mikronniveau over svejseplacering og indtrængningsdybde.

- Integreres problemfrit med CNC og robotautomatisering, gør det muligt at gentage, højhastighedsproduktion.

- Kan svejse huller så små som 0.1 mm, eller endda ingen hul stødsamlinger i højpræcisionsopsætninger.

- Mindre tilgivende over for fugemellemrum eller fejljustering, medmindre det suppleres med sparteltråd.

5. Omkostningsovervejelser ved lasersvejsning vs MIG-svejsning

I dette afsnit, vi undersøger de økonomiske konsekvenser af begge processer på tværs af initialinvesteringer, driftsomkostninger, og investeringsafkast (ROI).

Første investering

Laser svejsning systemer kræver en væsentligt højere forudgående omkostninger, i høj grad pga:

- Præcisions laserkilder (fiber, CO₂, disk lasere).

- Stråleleveringsoptik og kontrolsystemer.

- Sikkerhedsinfrastruktur, inklusive laserindkapslinger og låse.

- Integration med CNC- eller robotplatforme.

Omkostningsbenchmark: En standard industriel lasersvejsecelle kan variere fra $120,000 til $500,000, afhængig af strømkapacitet, automatiseringsniveau, og tilbehør.

Mig svejsning, derimod, er langt mere økonomisk at implementere:

- Grundlæggende manuelle MIG-opsætninger kan starte kl $2,000 til $10,000.

- Selv fuldt automatiserede MIG-celler overskrider sjældent $80,000, herunder robotter og armaturer.

Denne forskel gør MIG-svejsning langt mere tilgængelig for små og mellemstore virksomheder eller til projekter med begrænset kapital.

Drifts- og vedligeholdelsesomkostninger

Lasersvejsning kan reducere driftsaffald, men dens vedligeholdelse er mere krævende:

- Linserensning og optikudskiftning er rutineprægede og dyre.

- Højenergilasere forbruger betydelig strøm, især i kontinuerlig drift.

- Operatører kræver specialiseret uddannelse til at administrere laserstrømindstillinger, sikkerhedsprocedurer, og systemdiagnostik.

I modsætning hertil, MIG-svejsefunktioner:

- Lavere omkostninger til forbrugsstoffer, med let tilgængelig ledning og beskyttelsesgas.

- Rutinemæssig vedligeholdelse begrænset til udskiftning af fakkel, rensning af dyse, og trådfremføringsjusteringer.

- Bred teknikerkendskab, hvilket reducerer lønomkostningerne og minimerer uddannelsesinvesteringer.

Operationelt øjebliksbillede:

- Udskiftning af laseroptik kan koste $1,000– $5.000 per cyklus.

- MIG forbrugsstoffer typisk køre $0.10–$0,30 pr. svejsemeter, afhængig af materiale og gasblanding.

Afkast af investering (ROI)

Lasersvejsning tilbud langsigtet værdi i højvolumen og præcisionskritiske applikationer:

- Høje svejsehastigheder og minimal efterbearbejdning forbedrer gennemløbet.

- Ensartet kvalitet reducerer defektrelaterede omkostninger.

- Problemfri integration med automatiserede kvalitetskontrolsystemer maksimerer effektiviteten.

I Bilindustri, lasersvejsning kan reducere den samlede monteringstid med op til 60% til skræddersyede tomme applikationer, opvejer dens højere startomkostninger inden for 1–2 år i højvolumen produktion.

Mig svejsning, i mellemtiden, leverer hurtigere ROI til generel fremstilling:

- Ideel til lav til mellem volumen produktion eller reparations- og vedligeholdelsestjenester.

- Minimal opsætningstid og fleksibel beslag understøtter kortsigtet økonomi.

- ROI realiseres ofte i under 6 måneder til manuelle eller halvautomatiske konfigurationer.

6. Materiale egnethed og tykkelsesområde

Valget af den passende svejseteknik afhænger i høj grad af typen af materiale og dets tykkelse.

Lasersvejsning vs MIG-svejsning udviser forskellige niveauer af effektivitet på tværs af forskellige metaller og tykkelseskategorier.

I dette afsnit, vi evaluerer deres ydeevne baseret på materialekompatibilitet, metallurgisk følsomhed, og strukturelle krav.

Materiel kompatibilitet

Laser svejsning

Lasersvejsning udmærker sig med metaller, der har høj reflektionsevne og varmeledningsevne, forudsat at den korrekte lasertype og -parametre anvendes. Almindeligt anvendte materialer omfatter:

- Rustfrit stål (F.eks., 304, 316, 2205 Duplex): Enestående resultater med minimal forvrængning.

- Aluminium legeringer (F.eks., 6061, 7075): Kræver præcis parameterkontrol på grund af høj reflektivitet og porøsitetsrisiko.

- Titanium legeringer: Fremragende svejsekvalitet til rumfart og medicinsk brug.

- Nikkelbaserede legeringer (F.eks., Inkonel): Laserens smalle HAZ hjælper med at bevare den mekaniske integritet.

Lasersvejsning er særligt velegnet til ikke-jernholdige og højtydende legeringer, hvor præcision og metallurgisk kontrol er afgørende.

Mig svejsning

MIG-svejsning er mere alsidig på tværs blødt stål, kulstofstål, og aluminium, med mindre vægt på præcision, men større fleksibilitet i generel fremstilling. Fælles materialer inkluderer:

- Kulstofstål: Ideel til strukturelle og tunge komponenter.

- Aluminium: Kræver en spolepistol eller push-pull system og argon-rig gas.

- Rustfrit stål: Opnåelig, men med en bredere HAZ og potentiel oxidation.

MIG er generelt mere tolerant over for overfladeforhold som mølleskala, rust, eller olie, gør den velegnet til udendørs, reparation, og tung fremstilling miljøer.

Mulighed for tykkelsesområde

Laser svejsning

Lasersvejsning er yderst effektiv i tynd til moderat tykkelse rækkevidde. De typiske muligheder omfatter:

- Tynde sektioner (0.2 mm til 3 mm): Enestående penetration uden gennembrænding.

- Moderate afsnit (op til 8-10 mm): Kræver multipas- eller højeffektlasere.

- Tykke sektioner (>10 mm): Gennemførligt med specialiserede hybridteknikker eller stråleoscillation.

Fordi laserenergi er meget koncentreret, svejsninger er dyb og smal, som minimerer varmeforvrængning og reducerer efterbehandling.

Mig svejsning

MIG-svejsning dækker et bredere udvalg af materialetykkelser, især i mellemstore til tykke kategorier:

- Tynd måler (<1 mm): Udfordrende på grund af varmeopbygning; risiko for gennembrænding.

- Moderat til tykke materialer (2 mm til 25 mm og derover): Høje afsætningshastigheder og multi-pass kapacitet gør den ideel til store svejsninger.

I modsætning til lasersvejsning, MIG is better for kløft bro og håndtering variationer i ledtilpasning, især når tolerancer ikke er nøje kontrolleret.

Svejsning af uens materialer

Når det kommer til sammenføjning af uens metaller, lasersvejsning giver en væsentlig fordel. Dens lokaliseret varmetilførsel minimerer dannelsen af intermetalliske forbindelser og tillader sammenføjning af materialer som f.eks:

- Rustfrit stål til kulstofstål

- Titanium til kobber eller aluminium (med mellemlag)

- Nikkellegeringer til stål

Mig svejsning, På den anden side, kæmper med uens materialer på grund af forskelle i smeltetemperaturer, termiske ekspansionshastigheder, og metallurgisk inkompatibilitet.

Mens specielle fillertråde kan hjælpe, mekanisk styrke og korrosionsbestandighed kan blive kompromitteret.

7. Industrielle applikationer

Laser svejsning

- Rumfart: Brændstofledninger, sensorhuse

- Medicinsk: Ortopædiske implantater, pacemaker sager

- Elektronik: Batterifaner, sensorledninger

- Automotivee: Skræddersyede svejsede emner, EV komponenter

Mig svejsning

- Konstruktion: Bjælker, Søjler, infrastruktur

- Skibsbygning: Skrogbelægning, skotter

- Tungt maskineri: Rammer, læssere, spande

- Reparation og fremstilling: Generelle butikker og garager

8. Lasersvejsning vs MIG-svejsning Sammenlignende oversigtstabel

| Kriterier | Laser svejsning | Mig svejsning (Gawn) |

|---|---|---|

| Procestype | Fusionssvejsning ved hjælp af koncentreret laserstråle | Buesvejsning ved hjælp af forbrugstråd og beskyttelsesgas |

| Varmeindgang | Lav og meget lokaliseret | Høj og bredere varmepåvirket zone |

| Penetration | Dyb, smalle svejsninger; højt billedformat (op til 10:1) | Moderat til dybt, bredere svejsninger; lavere billedformat |

Svejsehastighed |

Meget høj (op til 60 mm/s) | Moderat (10–30 mm/s afhængig af opsætning) |

| Præcision og kontrol | Enestående præcision; ideel til mikrosvejsning | Mindre præcist; velegnet til generel fremstilling |

| Automationskompatibilitet | Nemt integreret med robotteknologi og CNC | Kompatibel, men mindre tilpasningsdygtig til højhastighedsautomatisering |

| Materiale egnethed | Ideel til tynde spor, reflekterende, og uens metaller | Bedst til mellemtykke jernholdige/ikke-jernholdige metaller |

Tykkelsesområde |

<0.5 mm til ~6 mm (uden fyldstof); op til 10 mm med hybrid/fyldstof | 1 mm til >25 mm (multi-pass muligt) |

| Svejsekvalitet | Høj overfladefinish, Minimal forvrængning, lav porøsitet | Moderat kvalitet; mere sprøjt og større HAZ |

| Forbrugsvarer | Minimal (inert gas; valgfrit fyldstof) | Trådelektrode og beskyttelsesgas kræves kontinuerligt |

| Opsætning & Nedetid | Længere opsætning, præcis justering kritisk | Hurtig at sætte op og justere; tolerant over for mindre overfladevariationer |

| Startpris for udstyr | Høj (USD 100.000–500.000 afhængigt af system) | Moderat (USD 5.000-50.000 for industrielle opsætninger) |

Driftsomkostninger |

Lavere over tid i store applikationer | Højere på grund af brug og vedligeholdelse af forbrugsstoffer |

| Vedligeholdelsesbehov | Optik rengøring, strålejustering | Fakkelslid, sprøjtrensning, hyppig udskiftning af spids/dyse |

| Uddannelseskrav | Høj; kræver viden om lasersikkerhed og præcisionskontrol | Moderat; lettere at uddanne generelle operatører |

Sikkerhedshensyn |

Kræver laserindkapsling, PPE, og klasse-1 sikkerhedssystemer | Kræver røgudsugning, bue øjenbeskyttelse, og gashåndtering |

| Applikationer | Rumfart, automotive EV, medicinsk, Elektronik | Konstruktion, skibsbygning, bilchassis, generel reparation |

| Afkast af investering (ROI) | Høj ROI i præcisionsmasseproduktion | Høj ROI i strukturel, storstilet fremstilling |

| Miljøpåvirkning | Lavere dampe, minimal støj, energieffektiv i høj kapacitet | Højere emissioner, mere varmespild, højere operation |

9. Konklusion

I det udviklende landskab af moderne fremstilling, valget mellem lasersvejsning vs MIG-svejsning er ikke binær, men strategisk.

Lasersvejsning giver uovertruffen præcision, gentagelighed, og hastighed, gør det til den foretrukne mulighed for høj værdi, højvolumen industrier.

Mig svejsning, i mellemtiden, forbliver uundværlig for sin alsidighed, Prisbarhed, og nem implementering.

Ved at forstå styrkerne og begrænsningerne ved hver metode - og tilpasse dem til operationelle mål - kan producenter træffe informerede beslutninger, der maksimerer kvaliteten, effektivitet, og investeringsafkast.

DENNE er det perfekte valg til dine produktionsbehov, hvis du har brug for høj kvalitet svejsning tjenester.

Artikelreference: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/