1. Indledning

Udglødning er en Varmebehandling proces designet til at ændre de fysiske og nogle gange kemiske egenskaber af et materiale, derved forbedre dens anvendelighed.

Historisk, tidlige metallurger brugte udglødning til at blødgøre metaller efter smedning, og over tid,

processen har udviklet sig til en sofistikeret teknik, der bruges i forskellige industrier såsom bilindustrien, rumfart, Elektronik, og fremstilling.

Især, udglødning forbedrer ikke kun duktiliteten og reducerer resterende spændinger, men forfiner også kornstrukturen, fører til forbedret bearbejdelighed og overordnet ydeevne.

I nutidens konkurrenceprægede industrielle landskab, mastering af udglødning er afgørende for at optimere materialeydelsen.

Denne artikel undersøger annealing fra videnskabelig, behandle, design, økonomisk, miljømæssige, og fremtidsorienterede perspektiver, at sikre en holistisk forståelse af dens rolle i moderne materialeteknik.

2. Grundlæggende om udglødning

Definition og formål

I kernen, udglødning involverer opvarmning af et materiale til en bestemt temperatur, holder det i en bestemt periode, og derefter afkøle den med en kontrolleret hastighed.

Denne proces giver den energi, der er nødvendig for, at atomer i materialets mikrostruktur kan migrere og omarrangere.

Følgelig, dislokationer og indre spændinger reduceres, og nyt, dannes stammefrie korn, som genopretter duktiliteten og mindsker hårdheden.

Nøglemål inkluderer:

- Forbedring af duktilitet: Tillader metaller at blive lettere dannet eller bearbejdet.

- Lindring af reststress: Forebyggelse af vridning og revner i slutprodukter.

- Raffinering af kornstruktur: Optimering af mikrostrukturen for forbedrede mekaniske egenskaber.

Termodynamiske og kinetiske principper

Udglødning opererer på grundlæggende termodynamiske og kinetiske principper. Når et metal opvarmes, dets atomer får kinetisk energi og begynder at migrere.

Denne migration reducerer den samlede frie energi ved at eliminere dislokationer og ufuldkommenheder.

For eksempel, i stål, processen kan omdanne hærdet martensit til en mere duktil ferrit-perlitblanding.

Data indikerer, at korrekt udglødning kan sænke hårdheden med op til 30%, derved væsentligt forbedret bearbejdelighed.

Desuden, kinetikken af fasetransformationer under annealing styres af temperatur og tid.

Processen optimeres ved at afbalancere opvarmningshastigheden, suge tid, og afkølingshastighed for at opnå den ønskede mikrostrukturelle transformation uden uønsket kornvækst.

3. Typer af udglødning

Udglødningsprocesser varierer meget, hver designet til at opnå specifikke materialeegenskaber.

Ved at skræddersy opvarmnings- og kølecyklusser, producenter kan optimere metalydelsen til forskellige applikationer.

Under, vi detaljerer de primære typer af udglødning, fremhæve deres mål, processer, og typiske applikationer.

Fuld udglødning

Formål: For at genoprette maksimal duktilitet og reducere hårdhed i jernholdige legeringer, især hypoeutektoid stål.

Behandle:

- Temperatur: Forhøjet til 850–950 ° C. (F.eks., 925°C for AISI 1020 stål) at austenitisere materialet fuldt ud.

- Hold tid: Vedligeholdt til 1–4 timer for at sikre ensartet fasetransformation.

- Afkøling: Langsom afkøling (20–50°C/t) i en ovn eller en isoleret kasse for at fremme groft korndannelse.

Applikationer: - Automotive: Komponenter af smedestål (F.eks., chassisdele) for øget formbarhed.

- Fremstilling: Forbehandling til smede- og bearbejdningsoperationer.

Data: Reducerer stålets hårdhed ved 40–50% (F.eks., fra 250 HBW til 120 HBW) og forbedrer duktiliteten til 25–30 % forlængelse (ASTM E8/E9).

Annealing af stresslettelse

Formål: Eliminer resterende spændinger fra bearbejdning, svejsning, eller koldarbejde.

Behandle:

- Temperatur: 500–650°C (F.eks., 600°C for aluminiumslegeringer, 520°C for rustfrit stål).

- Hold tid: 1–2 timer ved temperatur.

- Afkøling: Luftkølet eller ovnkølet til omgivelsestemperatur.

Applikationer: - Rumfart: Svejste flyrammer (F.eks., Boeing 787 fuselage led) for at forhindre forvrængning.

- Olie & Gas: Rørledninger og trykbeholdere (F.eks., API 5L X65 stål).

Data: Reducerer restspændinger ved 30–50%, minimerer risikoen for forvrængning (ASME kedel & Trykbeholderkode).

Sfæroidiserende udglødning

Formål: Konverter carbider til sfæriske partikler for at forbedre bearbejdeligheden og sejheden i stål med højt kulstofindhold.

Behandle:

- Temperatur: 700–750°C (under den lavere kritiske temperatur).

- Hold tid: 10– 24 timer til karbidsfæroidisering.

- Afkøling: Langsom ovnafkøling for at undgå gendannelse af lamelstrukturer.

Applikationer: - Værktøj: Højhastighedsstål (F.eks., M2 værktøjsstål) til bor og matricer.

- Automotive: Fjederstål (F.eks., SAE 5160) til ophængskomponenter.

Data: Opnår 90% sfæroidiseringseffektivitet, reducerer bearbejdningstiden ved 20–30% (ASM håndbog, Bind 4).

Isotermisk udglødning

Formål: Minimer forvrængning i komplekse geometrier ved at kontrollere fasetransformationer.

Behandle:

- Temperatur: 900–950 ° C. (over den øvre kritiske temperatur) til austenitisering.

- Mellemhold: 700–750°C for 2–4 timer for at muliggøre perlitdannelse.

Applikationer: - Rumfart: Turbineblad (F.eks., Inkonel 718) kræver dimensionsstabilitet.

- Energi: Atomreaktorkomponenter (F.eks., zirconium legeringer).

Data: Reducerer dimensionsforvrængning ved op til 80% sammenlignet med konventionel udglødning (Journal of Materials Processing Technology, 2021).

Normalisering

Formål: Forfin kornstrukturen for forbedret sejhed og styrke i kulstof og legeret stål.

Behandle:

- Temperatur: 200–300°C over den øvre kritiske temperatur (F.eks., 950°C for 4140 stål).

- Afkøling: Luftkølet til omgivelsestemperatur.

Applikationer: - Konstruktion: Strukturelle stålbjælker (F.eks., ASTM A36).

- Maskineri: Gear aksler (F.eks., SAE 4140) for afbalanceret styrke og duktilitet.

Data: Opnår finkornet mikrostruktur med en trækstyrke på 600–800 MPa (ISO 630:2018).

Løsning af annealing

Formål: Opløs legeringselementer til en homogen austenitisk matrix i rustfrit stål og nikkelbaserede legeringer.

Behandle:

- Temperatur: 1,050–1.150°C for fuld austenitisering.

- Slukning: Hurtig afkøling i vand eller olie for at forhindre fasenedbrydning.

Applikationer: - Medicinsk: Austenitisk rustfrit stål i implantatkvalitet (F.eks., ASTM F138).

- Kemisk: Varmevekslere (F.eks., 316L Rustfrit stål).

Data: Sikrer 99.9% fase homogenitet, kritisk for korrosionsbestandighed (NACE MR0175/ISO 15156).

Omkrystallisation Udglødning

Formål: Blødgør koldbearbejdede metaller ved at danne stammefrie korn.

Behandle:

- Temperatur: 450–650°C (F.eks., 550°C for aluminium, 400°C for kobber).

- Hold tid: 1–3 timer for at tillade omkrystallisation.

Applikationer: - Elektronik: Kobbertråde (F.eks., transformerviklinger med 100% IACS ledningsevne).

- Emballage: Aluminiumsdåser (F.eks., AA 3003 legering).

Data: Gendanner ledningsevne til 95–100 % IACS i kobber (International udglødet kobberstandard).

Subkritisk udglødning

Formål: Reducer hårdheden i stål med lavt kulstofindhold uden faseomdannelse.

Behandle:

- Temperatur: 600–700 ° C. (under lavere kritisk temperatur).

- Hold tid: 1–2 timer for at afhjælpe resterende spændinger.

Applikationer: - Automotive: Koldvalset blødt stål (F.eks., SAE 1008) til bilpaneler.

- Hardware: Fjederstål (F.eks., SAE 1050) for minimal forvrængning.

Data: Opnår HBW hårdhedsreduktion på 20–25 % (ASTM A370).

Procesudglødning

Formål: Gendan duktiliteten i metaller efter mellemliggende koldbearbejdningstrin.

Behandle:

- Temperatur: 200–400°C (F.eks., 300°C for messing, 250°C for rustfrit stål).

- Afkøling: Luftkølet eller ovnkølet.

Applikationer: - Elektronik: Kobber PCB spor (F.eks., 5G antennekomponenter).

- HVAC: Kobberrør (F.eks., ASTM B280).

Data: Forbedrer formbarheden ved 30–40%, muliggør snævrere bøjningsradier (Kobberudviklingsforeningen).

Lys udglødning

Formål: Forebyg oxidation og afkulning i applikationer med høj renhed.

Behandle:

- Atmosfære: Brint (H2) eller inert gas (N₂/på) på ≤10 ppm oxygen.

- Temperatur: 800–1.000°C (F.eks., 900°C for bånd af rustfrit stål).

Applikationer: - Rumfart: Titaniumlegeringer (F.eks., Ti-6al-4v) til turbinevinger.

- Automotive: Udstødningssystemer i rustfrit stål (F.eks., Inkonel 625).

Data: Opnår 99.9% overflade renhed, kritisk for korrosionsbestandighed (SAE J1708).

Flash udglødning

Formål: Hurtig overflademodifikation til lokaliseret egenskabsforbedring.

Behandle:

- Varmekilde: Højintensive flammer eller lasere (F.eks., 1,200°C toptemperatur).

- Hold tid: Sekunder til millisekunder for præcis overfladehærdning.

Applikationer: - Fremstilling: Gear tænder (F.eks., sag-hærdet 8620 stål).

Data: Øger overfladens hårdhed ved 50–70% (F.eks., fra 30 HRC til 50 HRC) (Surface Engineering Journal).

Kontinuerlig udglødning

Formål: Højvolumenbehandling af metalplader i biler og byggeri.

Behandle:

- Linjehastighed: 10–50 m/I med kontrolleret atmosfære (F.eks., reducerende gas).

- Zoner: Opvarmning, iblødsætning, afkøling, og oprulning.

Applikationer: - Automotive: Karosseripaneler i stål (F.eks., 1,000-ton presselinjer til Tesla Model Y).

- Konstruktion: Zinkbelagte tagplader (F.eks., GI 0,5 mm).

Data: Processer 10–20 millioner tons af stål årligt, reducere skrotsatserne med 15–20% (World Steel Association).

4. Udglødningsproces og -teknikker

Udglødningsprocessen består af tre primære faser: opvarmning, iblødsætning, og afkøling.

Hvert trin styres nøje for at opnå de ønskede materialeegenskaber, at sikre ensartethed og konsistens i mikrostrukturelle transformationer.

Der findes forskellige udglødningsteknikker, skræddersyet til forskellige materialer og industrielle anvendelser.

Pre-annealing Forberedelse

Før udglødning, korrekt forberedelse sikrer optimale resultater. Dette inkluderer:

✔ Materiale rengøring & Inspektion:

- Fjerner overfladeforurening (oxider, fedt, skala) som kan påvirke varmeoverførslen.

- Udfører mikrostrukturel analyse for at bestemme allerede eksisterende defekter.

✔ Forbehandlingsmetoder:

- Pickling: Bruger sure opløsninger til at rense metaloverflader før varmebehandling.

- Mekanisk polering: Fjerner oxidationslag for at forbedre ensartet opvarmning.

Eksempel:

I rumfartsindustrien, titaniumkomponenter gennemgår en streng forrensning for at forhindre oxidation under udglødning i en vakuumovn.

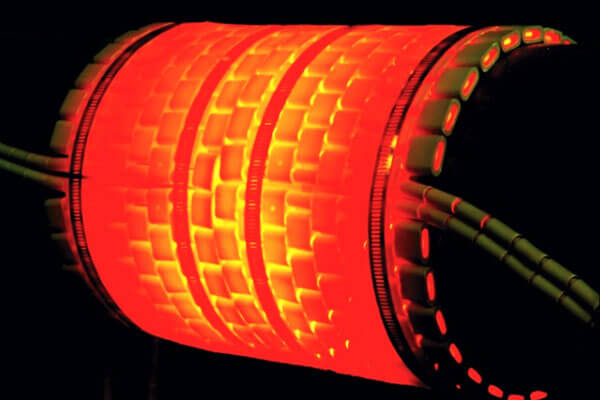

Opvarmningsfase

Opvarmningsfasen hæver gradvist materialets temperatur til målet for udglødningsområdet. Korrekt kontrol forhindrer termisk stød og forvrængning.

Nøglefaktorer:

Udvalg af ovn:

- Batchovne: Anvendes til storstilet industriel udglødning af stål- og aluminiumsplader.

- Kontinuerlige ovne: Ideel til højhastighedsproduktionslinjer.

- Vakuumovne: Forhindre oxidation og sikre høj renhed i rumfarts- og elektronikindustrien.

Typiske varmetemperaturområder:

- Stål:600–900 ° C. afhængig af legeringstype.

- Kobber:300–500°C til blødgøring og afstressning.

- Aluminium:350–450°C at forfine kornstrukturen.

Overvejelser om varmehastighed:

- Langsom opvarmning: Reducerer termiske gradienter og forhindrer revner.

- Hurtig opvarmning: Anvendes i nogle applikationer for at forbedre effektiviteten og samtidig undgå, at korn bliver groft.

Casestudie:

Til medicinske implantater i rustfrit stål, vakuumudglødning kl 800–950 ° C. minimerer oxidation og forbedrer korrosionsbestandigheden.

Iblødsætningsfase (Holder ved måltemperatur)

Iblødsætning sikrer ensartet temperaturfordeling, tillader metallets indre struktur at transformere fuldstændigt.

Faktorer, der påvirker iblødsætningstiden:

🕒 Materiale tykkelse & Sammensætning:

- Tykkere materialer kræver længere iblødsætningstider for ensartet varmegennemtrængning.

🕒 Mikrostrukturelle raffinementsmål:

- Til afspændingsudglødning, iblødsætning kan vare 1–2 timer.

- Til fuld udglødning, materialer kan kræve flere timer for at opnå fuldstændig omkrystallisation.

Eksempel:

Ved diffusionsglødning til højkulstofstål, holder kl 1050–1200 ° C. for 10–20 timer eliminerer adskillelse og øger homogeniteten.

Afkølingsfase

Afkølingsfasen bestemmer den endelige mikrostruktur og mekaniske egenskaber. Forskellige kølemetoder påvirker hårdheden, kornstruktur, og afspænding.

Køleteknikker & Deres virkninger:

Ovn køling (Langsom afkøling):

- Materiale forbliver i ovnen, mens det gradvist afkøles.

- Producerer bløde mikrostrukturer med maksimal duktilitet.

- Bruges til fuld udglødning af stål og støbejern.

Luftkøling (Moderat afkøling):

- Reducerer hårdheden, mens den bevarer moderat styrke.

- Almindelig i afspændingsudglødning af svejsede strukturer.

Slukning (Hurtig afkøling):

- Brugt i isotermisk udglødning at omdanne austenit til blødere mikrostrukturer.

- Indebærer afkøling i olie, vand, eller luft ved kontrollerede hastigheder.

Køling med kontrolleret atmosfære:

- Inert gas (argon, nitrogen) forhindrer oxidation og misfarvning.

- Vigtigt i højpræcisionsindustrier som halvledere og rumfart.

Sammenligning af kølemetoder:

| Kølemetode | Kølehastighed | Effekt på materiale | Fælles ansøgning |

|---|---|---|---|

| Ovn køling | Meget langsom | Maksimal duktilitet, grove korn | Fuld udglødning af stål |

| Luftkøling | Moderat | Afbalanceret styrke og duktilitet | Afspændingsudglødning |

| Vand/olie quenching | Hurtig | Fin mikrostruktur, højere hårdhed | Isotermisk udglødning |

| Kontrolleret atmosfære | Variabel | Oxidationsfri overflade | Rumfart & Elektronik |

5. Effekter af udglødning på materialeegenskaber

Udglødning har væsentlig indflydelse på materialernes indre struktur og ydeevne, gør det til en kritisk proces inden for metallurgi og materialevidenskab.

Ved omhyggeligt at styre opvarmningen, iblødsætning, og afkølingsfaser, det øger duktiliteten, reducerer hårdheden, forfiner kornstrukturen, og forbedrer elektriske og termiske egenskaber.

Dette afsnit udforsker disse effekter på en struktureret og detaljeret måde.

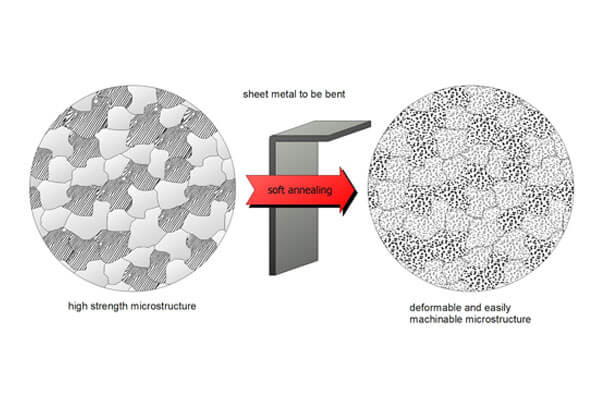

Mikrostrukturelle transformationer

Udglødning ændrer den indre struktur af materialer gennem tre nøglemekanismer:

- Omkrystallisation: Ny, dannes stammefrie korn, udskiftning af deforme, som genopretter duktiliteten og reducerer arbejdshærdning.

- Kornvækst: Forlængede iblødsætningstider gør det muligt for korn at vokse, balance mellem styrke og fleksibilitet.

- Fase transformation: Ændringer i fasesammensætning forekommer, såsom martensit, der omdannes til ferrit og perlit i stål, optimering af styrke og duktilitet.

Eksempel:

Koldbearbejdet stål kan opleve op til en 30% reduktion i hårdhed efter udglødning, betydeligt forbedre dens formbarhed.

Forbedringer af mekaniske egenskaber

Udglødning forbedrer de mekaniske egenskaber af metaller på flere måder:

Øget duktilitet & Sejhed

- Metaller bliver mindre skøre, mindske risikoen for brud.

- Nogle materialer udviser en 20-30% stigning i forlængelse før brud efter udglødning.

Reduktion af resterende stress

- Aflaster indre spændinger forårsaget af svejsning, casting, og koldarbejde.

- Reducerer sandsynligheden for vridning, revner, og for tidlig svigt.

Optimeret hårdhed

- Blødgør materialer for lettere bearbejdning, bøjning, og formning.

- Stålhårdheden kan falde med 30-40%, reducere værktøjsslid og produktionsomkostninger.

Effekter på bearbejdelighed & Formbarhed

Udglødning forbedrer bearbejdeligheden ved at blødgøre metaller, gør dem nemmere at skære, bore, og form.

Reduceret værktøjsslid: Lavere hårdhed forlænger værktøjets levetid og reducerer vedligeholdelsesomkostningerne.

Lettere formning: Metaller bliver mere fleksible, tillader dybere tegning og mere komplekse former.

Bedre overfladefinish: Glattere mikrostrukturer resulterer i forbedret overfladekvalitet efter bearbejdning.

Elektrisk & Termiske egenskabsforbedringer

Udglødning forfiner krystalgitterstrukturen, reducere defekter og forbedre ledningsevnen.

⚡ Højere elektrisk ledningsevne:

- Eliminerer korngrænseforhindringer, forbedre elektronstrømmen.

- Kobber kan opnå en 10-15% stigning i ledningsevne efter udglødning.

🔥 Forbedret termisk ledningsevne:

- Muliggør bedre varmeafledning i applikationer som varmevekslere.

- Vigtigt for højtydende elektroniske og rumfartskomponenter.

Brug i industrien:

Halvlederproducenter er afhængige af tyndfilmsudglødning for at forbedre siliciumwafers ledningsevne og minimere defekter.

6. Fordele og ulemper ved udglødning

Fordele

- Gendanner duktiliteten:

Udglødning vender arbejdshærdningen tilbage, gør metaller nemmere at forme og bearbejde. - Lindrer resterende spændinger:

Ved at eliminere indre belastninger, udglødning reducerer risikoen for vridning og revner. - Forbedrer bearbejdeligheden:

Den blødgjorte, ensartet mikrostruktur forbedrer skæreeffektiviteten og forlænger værktøjets levetid. - Optimerer elektrisk ledningsevne:

Restaurerede krystallinske strukturer kan føre til forbedrede elektriske og magnetiske egenskaber. - Tilpasset kornstruktur:

Skræddersy procesparametrene for at opnå ønskede kornstørrelser og fasefordelinger, direkte indflydelse på mekaniske egenskaber.

Ulemper

- Tidskrævende:

Udglødningsprocesser kan tage flere timer 24 timer, hvilket kan bremse produktionscyklusserne. - Højt energiforbrug:

Den energi, der kræves til kontrolleret opvarmning og køling, kan være betydelig, påvirker driftsomkostningerne. - Procesfølsomhed:

Opnåelse af optimale resultater kræver præcis kontrol over temperaturen, tid, og kølehastigheder. - Risiko for overudglødning:

Overdreven kornvækst kan føre til en reduktion i materialestyrken, hvis den ikke håndteres korrekt.

7. Anvendelser af udglødning

Udglødning er en alsidig varmebehandlingsproces med applikationer på tværs af industrier, gør det muligt for materialer at opnå optimal mekanisk, Termisk, og elektriske egenskaber.

Nedenfor er en dybdegående udforskning af dets kritiske roller i nøglesektorer:

Aerospace Industry

- Formål: Forbedre styrke, reducere skørhed, og eliminere resterende spændinger i letvægtslegeringer.

- Materialer:

-

- Titaniumlegeringer (F.eks., Ti-6al-4v): Udglødning forbedrer duktilitet og træthedsmodstand for turbineblade og flyskrog.

- Nikkelbaserede superlegeringer (F.eks., Inkonel 718): Anvendes i jetmotorkomponenter, udglødning sikrer ensartet mikrostruktur for ydeevne ved høje temperaturer.

Bilfremstilling

- Formål: Optimer formbarheden, hårdhed, og korrosionsbestandighed for masseproducerede komponenter.

- Materialer:

-

- Højstyrke stål (HSS): Udglødning blødgør HSS til stempling af bilkarosseripaneler (F.eks., ultra-højstyrke stål i Teslas Model S).

- Rustfrit stål: Udglødning forbedrer svejsbarheden i udstødningssystemer og brændstoftanke.

Elektronik og halvledere

- Formål: Forfin halvlederegenskaber og forbedre elektrisk ledningsevne.

- Materialer:

-

- Silicium wafers: Udglødning fjerner defekter og forbedrer krystallinsk kvalitet til mikrochipfremstilling (F.eks., Intels 3D XPoint-hukommelse).

- Kobberforbindelser: Udglødning øger ledningsevnen i printkort (PCBS) og ledninger.

- Avancerede teknikker:

-

- Hurtig termisk udglødning (RTA): Anvendes i halvlederfremstilling for at minimere termisk budget.

Konstruktion og infrastruktur

- Formål: Forbedre holdbarheden, Korrosionsmodstand, og gennemførlighed for store projekter.

- Materialer:

-

- Kobberrør: Udglødning sikrer fleksibilitet og korrosionsbestandighed i VVS-systemer (F.eks., udglødet kobberrør i grønne bygninger).

- Aluminiumslegeringer: Udglødet aluminium bruges i bygningsfacader og vinduesrammer for øget formbarhed.

- Eksempel: Burj Khalifa bruger udglødet aluminiumsbeklædning for sin letvægt, korrosionsbestandigt ydre.

Energisektor

- Formål: Forbedre materialets ydeevne i ekstreme miljøer.

- Applikationer:

-

- Atomreaktorer: Udglødede zirkoniumlegeringer (F.eks., Zircaloy-4) for brændstofstænger modstå strålingsinduceret skørhed.

- Solpaneler: Udglødede siliciumceller forbedrer fotovoltaisk effektivitet (F.eks., First Solars tyndfilmsmoduler).

- Vindmøller: Udglødet stål og kompositmaterialer til klinger modstår cyklisk stress og træthed.

Medicinsk udstyr

- Formål: Opnå biokompatibilitet, fleksibilitet, og sterilisationstolerance.

- Materialer:

-

- Rustfrit stål: Udglødet til kirurgiske instrumenter (F.eks., skalpeller og pincet) at balancere hårdhed og fleksibilitet.

- Titanium implantater: Udglødning reducerer overfladedefekter og forbedrer biokompatibiliteten ved hofteudskiftninger.

Forbrugsvarer og smykker

- Formål: Forbedre formbarheden for indviklede designs og overfladefinish.

- Materialer:

-

- Guld og Sølv: Udglødning blødgør ædle metaller til fremstilling af smykker (F.eks., Tiffany & Co.s håndlavede stykker).

- Kobber kogegrej: Udglødet kobber forbedrer termisk ledningsevne og formbarhed for jævn varmefordeling.

Nye applikationer

- Additivfremstilling (3D Udskrivning):

-

- Udglødning af 3D-printede metaller (F.eks., Inkonel) at eliminere indre spændinger og forbedre mekaniske egenskaber.

- Brint brændselsceller:

-

- Udglødede platingruppelegeringer til katalysatorer i brændselscellemembraner.

- Fleksibel elektronik:

-

- Udglødning af grafen og polymerer til bærbare sensorer og fleksible displays.

Branchestandarder og overholdelse

- ASTM International:

-

- ASTM A262 til korrosionstestning af udglødet rustfrit stål.

- ASTM F138 til titanlegering (Ti-6al-4v) i medicinsk udstyr.

- ISO standarder:

-

- ISO 679 til udglødning af kobber og kobberlegeringer.

8. Konklusion

Udglødning er en transformativ varmebehandlingsproces, der fundamentalt forbedrer de mekaniske og fysiske egenskaber af metaller og legeringer.

Gennem styret opvarmning og køling, udglødning genopretter duktiliteten, reducerer indre belastninger, og forfiner mikrostrukturen, derved forbedret bearbejdelighed og ydeevne.

Denne artikel har givet en omfattende, multidimensionel analyse af udglødning, dækker dets videnskabelige principper, procesteknikker, materielle effekter, Industrielle applikationer, og fremtidige tendenser.

I en tid, hvor præcisionsteknik og bæredygtighed er altafgørende, fremskridt inden for udglødningsteknologi,

såsom digital processtyring, alternative opvarmningsmetoder, og miljøvenlig praksis – er indstillet til yderligere at optimere materialets ydeevne og reducere miljøpåvirkningen.

Som industrier fortsætter med at innovere og udvikle sig, beherskelse af udglødningsprocessen er fortsat afgørende for at sikre produktkvalitet, operationel effektivitet, og langsigtet konkurrenceevne på det globale marked.