1. Bekendstelling

Die gietwerk kombineer hoëspoedproduksie met uitsonderlike onderdeelakkuraatheid.

Deur gesmelte metaal in presisie-gemasjineerde staal matryse onder druk van tot 200 MPA,

hierdie proses lewer gereeld komplekse komponente met dun wande (af na 0.5 mm), stywe toleransies (± 0.1 mm), en gladde afwerkings (Ra 0.8 µm).

Sedert dit ontwikkel het van laedruk swaartekragmetodes in die 19de eeu tot vandag se hoëdrukmasjiene wat in staat is om in onder 10 sekondes,

die gietwerk het liggewig moontlik gemaak, koste-effektiewe oplossings oor verskeie industrieë.

Belangriker nog, die vervanging van gegote aluminium of magnesium vir staal kan deelgewig met 30–50% verminder, wat direk bydra tot brandstofbesparing in motor- en lugvaarttoepassings.

Hierdie artikel bied 'n in-diepte ondersoek van die gietwerk, sy fundamentele beginsels, tipes proses, materiaal, ontwerpoorwegings, en toepassings, om ingenieurs toe te rus met die kennis wat nodig is om sy volle potensiaal te benut.

2. Wat is die rolverdeling?

Die gietwerk is 'n hoë-presisie metaalgietproses waarin gesmelte metaal onder hoë druk in 'n herbruikbare staalvorm ingespuit word, bekend as 'n dobbelsteen.

Hierdie matryse word pasgemaak volgens presiese geometrieë, wat die produksie van komplekse moontlik maak, gedetailleerde dele met streng toleransies, uitstekende dimensionele stabiliteit, en gladde oppervlakafwerkings.

Die gietwerk kombineer gesmelte metaal metallurgie met Presisie gereedskap om dele in 'n vinnige siklus te vorm.

Die basiese vloei bestaan uit:

Die Afsluiting

Hidrouliese of meganiese klampe druk twee matryshelftes ("cope" en "sleep") saam met kragte wat wissel van 50 kN vir klein sinkmasjiene tot 5,000 kN vir groot aluminium perse.

Behoorlike klem voorkom flits- en matrysskeiding onder inspuitdruk van 100–200 MPa.

Metaal Smelt

Legering smelt in 'n oond tot 'n beheerde temperatuur - tipies 680–720 °C vir aluminium A380 en A383, of 380 °C vir sink Zamak.

Temperatuur konsekwentheid binne ± 5 °C verseker vloeibaarheid en verminder porositeit.

Inspuiting

'n Suier of suier dryf die smelt deur 'n skoothuls in die matrysholte via hekke en lopers. Skootsnelhede oorskry 2 m/s om komplekse geometrieë te vul voordat stolling begin.

Aluminiummasjiene gebruik 'n kouekamerstelsel (metaal in 'n aparte skoothuls gegooi), terwyl sink en magnesium dikwels warmkamermeganismes gebruik (inspuitkamer gedompel in smelt).

Stoling

Binne sekondes, die metaal koel af teen die dobbelsteen se verkoelde oppervlaktes (afgekoel deur kanale wat deur water gesirkuleer word), volle stolling te bereik.

Siklustye verskil volgens legering en deelgrootte—10–30 sekondes vir klein sinkonderdele, op na 60 sekondes vir groot aluminium omhulsels.

Uitwerping en snoei

Nadat die dobbelsteen oopgemaak het, uitwerppenne druk die gietstuk uit.

Flits en oortollige materiaal word deur trimperse of robotsae verwyder, vervaardiging van 'n byna-netvormige komponent wat gereed is vir enige vereiste sekondêre bewerkings.

Matryse—gebou uit geharde gereedskapstaal soos H13—definieer elke kenmerk van die onderdeel, van dun mure tot geïntegreerde base.

Presisie bewerking en oppervlakbehandelings (nitriding, PVD-bedekkings) die lewe verleng, wat kan wissel van 100,000 skote vir aluminium tot oor 1 miljoen skote vir sink.

Deur elke stap styf te beheer—klemkrag, smelt temperatuur, inspuiting profiel, matrijstemperatuur - gietwerk lewer buitengewoon konsekwent, onderdele van hoë gehalte op skaal.

3. Tipes spuitgietprosesse

Die gietmasjiene gebruik twee hoofmetodes—warmkamer en koelkamer- elk geoptimaliseer vir verskillende legerings en deelgeometrieë.

Om hul onderskeidings te verstaan, help ingenieurs om die regte proses vir kostedoeltreffendheid te kies, deel kwaliteit, en siklus tyd.

Hot-Chamber Die Casting

Warmkamer Die rolverdeling, Ook bekend as Goseneck die rolverdeling, is 'n unieke spuitgietproses wat hoofsaaklik gebruik word vir lae-smeltpunt metale soos sink, tin, en loodlegerings.

In hierdie proses, die smeltoond is geïntegreer met die gietmasjien, skep 'n deurlopende en doeltreffende produksiesiklus.

Die sleutelkomponent van die warmkamer-gietmasjien is die gansnek-vormige inspuitmeganisme, wat in die gesmelte metaalbad ondergedompel word.

Wanneer die masjien geaktiveer word, 'n suier in die hoendernek trek die gesmelte metaal in die inspuitsilinder in.

Toe, hoë druk word toegepas om die gesmelte metaal deur die gansnek en in die matrysholte te dwing.

Sodra die holte gevul is, die metaal stol, en die dobbelsteen gaan oop om die voltooide deel uit te gooi. Hierdie proses word vinnig herhaal, wat voorsiening maak vir hoë volume produksie.

Sleutelkenmerke:

- Legerings: Sink en magnesium is ideaal, danksy hul lae smeltpunte (≈ 380 °C vir sink, ≈ 650 °C vir magnesium).

- Siklus tyd: Uitsonderlik vinnig—dikwels 8–15 sekondes—omdat die metaal in kontak bly met die hittebron.

- Skoot gewig: Oor die algemeen beperk tot klein dele (< 100 g) om vinnige vulling en vinnige herstel te verseker.

Voordele:

- Baie hoë produktiwiteit vir klein, ingewikkelde dele (Bv., battery terminale, klein ratte).

- Lae bedryfskoste as gevolg van minimale oordragstappe.

Beperkings:

- Nie geskik vir aluminium of hoë-temperatuur legerings nie (korrosie en erosie van pompkomponente).

- Skootgewig en druk word beperk deur die meganiese skakelontwerp.

Kouekamer-gietwerk

Kouekamer spuitgietwerk is 'n meer veelsydige spuitgietproses wat geskik is vir 'n wye reeks metale, insluitend hoër smeltpunt legerings soos aluminium, magnesium, en 'n paar koperlegerings.

In hierdie proses, die smeltoond is apart van die gietmasjien.

Gesmelte metaal word eers uit die oond in 'n aparte skoothuls gegooi, wat die koue kamer is.

'n Suier forseer dan die metaal van die skoothuls in die matrysholte teen hoë druk.

Anders as warmkamer-gietwerk, waar die inspuitmeganisme in die gesmelte metaal ondergedompel is,

die skoothuls in kouekamer-spuitgietwerk word slegs gevul met gesmelte metaal onmiddellik voor inspuiting, die risiko van metaaloksidasie en kontaminasie te verminder.

Nadat die metaal in die matrysholte stol, die dobbelsteen gaan oop, en die deel word uitgewerp.

Sleutelkenmerke:

- Legerings: Geskik vir aluminium, koper, en koperlegerings met smeltpunte bo 650 ° C. Algemene grade sluit in A380 aluminium, A383, en Koperlegering C86300.

- Siklus tyd: Langer as warmkamer—gewoonlik 20–60 sekondes—as gevolg van die lepelstap en vereiste afkoeling tussen skote.

- Skoot gewig: Kan groot gietstukke akkommodeer tot 10 kg of meer, soos motortransmissiehuise.

Voordele:

- Hanteer 'n groter reeks allooie, veral aluminium en koper.

- Maak swaarder skootgewigte en hoër inspuitdruk moontlik vir ingewikkelde, dikker dele.

Beperkings:

- Verhoogde siklustyd en energieverbruik per skoot as gevolg van metaaloordrag en temperatuurherwinning.

- Meer komplekse instandhouding van skoothuls as gevolg van metaaladhesie en oksidasie.

4. Materiaal wat in die gietwerk gebruik word

Die keuse van die regte legering is uiters belangrik in die gietwerk, aangesien dit deelprestasie direk beïnvloed, werktuiglewe, en produksiekoste.

Die mees algemene gietmateriaal sluit in aluminium, sink, magnesium, en koper legerings.

| Alloy Familie | Algemene Die-Casting Grade | Sleutelkenmerke | Tipiese toepassings |

| Aluminium | A380, A383, A413, ADC12 | • Digtheid ~ 2.70 g/cm³• Termiese geleidingsvermoë ~ 120 W/m·K• Krimp 1,2–1,5 %• Goeie korrosiebestandheid | Transmissiebehuisings, enjinblokke, hitte-afvoer omhulsels |

| Sink | ZA‑27, Vragte 3 (ZL101), Vragte 5 | • Digtheid ~ 6.6–7.1 g/cm³• Smeltpunt ~ 380 °C• Uitstekende vloeibaarheid (↓0,3 mm mure)• Uitstekende oppervlakafwerking | Presisie verbindings, klein ratte, dekoratiewe hardeware |

Magnesium |

AM60B, AZ91D, WE43 | • Digtheid ~ 1.8 g/cm³ (ligste)• Termiese geleidingsvermoë ~ 75 W/m·K• Krimp 1,0–1,2 %• Goeie demping | Elektroniese omhulsels, motor-binne-afwerking, en UAV-komponente |

| Koperlegerings | C86200, C86300, C95500 | • Digtheid ~ 8.5 g/cm³• Termiese geleidingsvermoë 200–400 W/m·K• Hoë slytasie & korrosieweerstand | Hitteafvoerkomponente, bossies, en mariene toebehore |

5. Die Giet Toerusting

Suksesvolle gietwerk hang af van die sinergie tussen robuuste masjinerie en presisiegereedskap.

Die belangrikste toerusting sluit die spuitgietmasjien, die sterf (vorm) byeenkoms,

die skoothuls en inspuitstelsel, en die bykomende ondersteuningstelsels wat optimale prosestoestande handhaaf.

Die-gietmasjien

- Klemeenheid: Verskaf die krag om die twee matryshelftes te hou (hanteer en sleep) gesluit teen inspuitdruk.

Klemkragte wissel van 50 kN vir klein sinkperse tot 5,000 kN vir groot aluminium masjiene. - Inspuiteenheid: Bevat die skoothuls en suier (koue kamer) of hoendernek en resiprokerende suier (warm kamer).

Moderne inspuitingseenhede bereik skootsnelhede van 2–5 m/s, om volledige holte in te vul 20–100 ms vir dunwandige dele. - Beheerstelsel: CNC-gebaseerde kontroles reguleer inspuitspoed en drukprofiele, sterf temperatuur, en siklus tydsberekening.

Geslote-lus-terugvoer verseker herhaalbaarheid binne ± 2% van teikenparameters.

Sterf (Skimmel) Byeenkoms

- Materiaal: Hoëgraadse gereedskapstaal soos H13 (warm werk) of P20 (vooraf gehard) weerstaan allooi temperature van 400–700 °C en tienduisende termiese siklusse.

- Kern- en holte-insetsels: Gemasjineer volgens toleransies van ± 0.02 mm, met konforme of reguit geboorde verkoelingskanale om die temperatuur tussen die matrijs te handhaaf 200–350 ° C.

- Bedekkings & Oppervlakbehandeling: Nitriding, PVD, of harde verchrooming verleng die lewensduur met 20–50% en verminder soldering van aluminium of sink.

Shot Sleeve & Inspuitstelsel

- Kouekamer-huls: Verwyderbare skoothuls in kouekamermasjiene moet termiese skok en metaalhegting weerstaan. Tipiese boordiameters wissel van 30–200 mm om skootgewigte van te akkommodeer 50 g aan 10 kg.

- Warmkamer-gansnek: Geïntegreer in die oond, die gansnek benodig korrosiebestande legerings of keramiekvoerings om gesmelte sink of magnesium te hanteer 380–650 ° C.

- Duiker & Seëls: Slytasiebestande grafiet- of keramiekseëls handhaaf druk terwyl hulle op tot 300 siklusse per minuut in hoëspoed-sinkgietwerk.

Bykomende ondersteuningstelsels

- Smeltend & Hou oonde: Vir koelkamer, smeltkroes of roterende oonde handhaaf smelt by ± 5 °C van teikentemperatuur.

Warmkamermasjiene gebruik potoonde met ingeboude skimmers en temperatuursondes. - Verkoelers & Temperatuurbeheer: Water- of olieverkoelers reguleer die temperatuur. Vloeikoerse van 20–60 l/min per verkoelingsbaan verwyder 5–15 kW hitte per sterfhelfte.

- Shot Blast & Snoeistasies: Outomatiese snoeiperse (100–500 kN krag) en skiet-ontploffingskaste maak flitse en lopers skoon, die voorbereiding van gietstukke vir inspeksie en afwerking.

- Vakuum & Drukondersteunde stelsels: Vakuum vents in die matrys verwyder vasgevang lug en gasse, vermindering van porositeit met tot 80%.

Gashulp- of teendrukstelsels verbeter vulgehalte verder in uitdagende geometrieë.

6. Ontwerpoorwegings vir die gietwerk

Die ontwerp van onderdele vir gietwerk vereis 'n balans tussen vervaardigbaarheid, verrigting, en koste.

Muurdikte en eenvormigheid

- Optimale reeks: Die meeste gegote dele het muurdiktes tussen 1.0 mm aan 4.0 mm, afhangende van die legering.

- Eenvormigheid: Vermy skielike veranderinge in wanddikte om warm kolle te voorkom, porositeit, en vervorming tydens stolling.

- Taps toelopende (Konsep): Voeg 'n by trekhoek van 1°–3° per kant om maklike uitwerping uit die matrys te vergemaklik.

Deel Meetkunde en kompleksiteit

- Komplekse vorms: Die gietwerk ondersteun ingewikkelde geometrieë, maar skerp interne hoeke moet vermy word om streskonsentrasies te verminder.

- Fillette en Radii: Inkorporeer filette (minimum 0.5 mm radius) by interne aansluitings om metaalvloei en sterflewe te verbeter.

- Ondersny: Minimaliseer ondersny; indien nodig, gebruik skyfies of lifters, wat gereedskapkompleksiteit en koste verhoog.

Gating en Hardlopers

- Hek ontwerp: Behoorlike hekgrootte en ligging help om metaalvloei te rig om turbulensie en luginsluiting te vermy.

- Runner stelsel: Gebalanseerde hardlopers bevorder egalige vulling oor die holte. Fan hekke of bladhekke kan vir dun dele gebruik word.

- Oorloop Wells & Vents: Word gebruik om onsuiwerhede en lug te versamel. Vakuum vents kan porositeit verminder en digtheid verbeter.

Toleransies en oppervlakafwerking

- Dimensionele toleransies: Tipiese lineêre toleransies wissel van ±0,05 mm tot ±0,25 mm, afhangende van grootte en gereedskap akkuraatheid.

- Oppervlakgehalte: As-cast oppervlak grofheid is oor die algemeen Ra 1,6–6,3 µm. Gladder afwerkings kan poleer of laag verg.

- Krimpvergoeding: Ontwerp moet rekening hou met legering-spesifieke krimptempo's (Bv., Al ~1,2%, Zn ~0,7%).

7. Na-gietbewerkings

Na-gietbewerkings in die gietwerk is noodsaaklik vir die verbetering van die dimensionele akkuraatheid, oppervlakafwerking, Meganiese eienskappe, en algehele funksionaliteit van die laaste deel.

Snoei en flitsverwydering

- Flitsvorming: Tydens die gietwerk, oortollige materiaal (flits) kan langs skeidslyne vorm, uitwerper pen gate, of vents as gevolg van hoëdruk metaalvloei.

- Metodes:

-

- Meganiese snoei met behulp van hidrouliese perse of meganiese pons vir akkuraatheid en spoed.

- Handmatige ontbraming vir klein volume of komplekse dele.

- Robot- of CNC-snoei vir outomatiese, konsekwente randafwerking.

Hittebehandeling

- Doel: Sommige gegote legerings baat by termiese verwerking om sterkte te verbeter, selfpiriteit, of dimensionele stabiliteit.

- Algemene behandelings:

-

- Veroudering/neerslagverharding (veral vir aluminiumlegerings soos A356).

- Uitgloping om oorblywende spanning te verlig en bewerkbaarheid te verbeter.

- Oplossingsbehandeling gevolg deur veroudering (T6 humeur) vir spesifieke meganiese prestasiedoelwitte.

Noot: Hittebehandelingsopsies is beperk vir baie gegote legerings as gevolg van hul porositeit of die teenwoordigheid van lae-smeltpuntfases.

Oppervlakafwerking

- Skoot ontploffing / Grit ontploffing:

-

- Verwyder oksidasie, flits oorblyfsels, en berei die oppervlak voor vir bedekkings.

- Poleer:

-

- Meganiese polering vir kosmetiese onderdele soos toestel- of verbruikerselektronika-omhulsels.

- Platering en deklaag:

-

- Elektroplatering (Bv., chroom of nikkel) vir korrosiebestandheid en estetika.

- Poeierbedekking / Skildery vir kleur, UV weerstand, en dra beskerming.

- Anodisering (hoofsaaklik vir aluminium) om weerstand teen korrosie en skuur te verbeter.

- Passivering:

-

- Verbeter korrosiebestandheid deur vrye yster van die oppervlak te verwyder.

Masjinering en presisie afwerking

- Hoekom nodig: Die gietwerk voldoen dalk nie aan streng toleransie- of gladheidsvereistes vir sommige kritieke afmetings nie.

- Bedrywighede:

-

- Meulwerk, boor, nader: Vir presiese kenmerke soos drade, parende gesigte, of verseël oppervlaktes.

- CNC -bewerking: Verseker herhaalbaarheid en komplekse kontoere.

- Toelaag: Ontwerp moet addisionele materiaal insluit (gewoonlik 0,2–0,5 mm) vir bewerking.

8. Kwaliteit, Defekte, en Inspeksie

Algemene gebreke

- Porositeit: Gas wat tydens inspuiting of stolling vasgevang word, skep leemtes, verswakking van die deel.

- Koue sluit: Onvolledige gewrigte vind plaas wanneer gesmelte metaal nie ten volle saamsmelt nie.

- Jetting: Hoë-snelheid metaalstrome veroorsaak turbulensie en oppervlakdefekte.

- Die Soldering: Gesmelte metaal kleef aan die matrys, uitwerping moeilik maak.

- Krimping: Metaalsametrekking tydens afkoeling lei tot sinkmerke of interne leemtes.

Versagtingstrategieë

- Porositeit: Verbeter ventilasie-ontwerp of gebruik vakuum-gesteunde gietwerk om lug uit die holte te verwyder.

- Koue sluit: Pas metaaltemperatuur aan, inspuiting spoed, of hekstelsel.

- Die Soldering: Gebruik behoorlike smeermiddels en onderhou die matrysoppervlak.

Inspeksiemetodes

- X-straal inspeksie: Bespeur interne defekte soos porositeit deur die deel se binnekant af te beeld.

- Kleurstofpenetrantinspeksie: Identifiseer oppervlak-opening defekte soos krake.

- Dimensie tjeks: Koördineer meetmasjiene (CMMS) verseker dat onderdele aan dimensionele vereistes voldoen.

Gehaltebeheermetodologieë

- Statistiese prosesbeheer (SPC): Monitor prosesparameters om neigings en variasies op te spoor wat tot defekte kan lei.

- Ses Sigma: Het ten doel om prosesveranderlikheid te verminder, gerig op 'n gebrek koers van 3.4 gebreke per miljoen geleenthede.

9. Toepassings van Die Casting

Die gietwerk speel 'n deurslaggewende rol in moderne vervaardiging, kompleks verskaf, hoëvolume metaalkomponente met streng toleransies, uitstekende oppervlakafwerkings, en voortreflike sterkte-tot-gewig verhoudings.

Motorbedryf

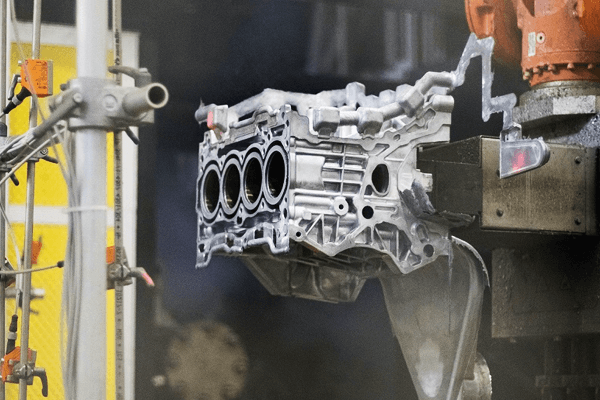

Die gietwerk is 'n hoeksteen van motorvervaardiging, waar liggewig en duursaamheid noodsaaklik is. Algemene toepassings sluit in:

- Transmissiebehuisings

- Enjinblokke en silinderkoppe

- Stuur- en veringkomponente

- Elektroniese omhulsels en verbindings

- EV-batteryhuise en motorkomponente (vir elektriese voertuie)

Verbruikerselektronika

Miniaturisering, estetika, en termiese bestuur maak die gietwerk 'n ideale proses vir elektroniese komponente. Tipiese toepassings:

- Slimfoon- en skootrekenaaromhulsels (magnesium- of sinklegerings)

- Hitte-sinks en EMI-afskermende omhulsels

- Kamerahuise, interne rame, en hawens

Lugvaart en verdediging

Die gietwerk word gebruik vir nie-kritiese strukturele en hoëprestasie sekondêre dele in lugvaart, help om gewig te verminder sonder om duursaamheid in te boet.

- Avionika-omhulsels

- Instrumenthakies

- Brandstofstelsel komponente

- Radarhuise en -monterings

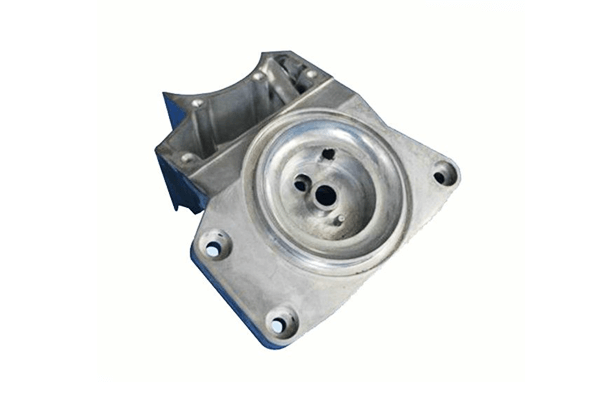

Industriële toerusting

In swaar masjinerie en industriële stelsels, gegote komponente ondersteun strukturele, hidroulies, en termiese toepassings:

- Pomphuise en klepliggame

- Beheerhuise

- Motor einddeksels en ratkaste

- Instrumentasie omhulsels

Telekommunikasie en Elektries

Die gietwerk ondersteun die produksie van betroubare, hoëvolume elektriese infrastruktuur en kommunikasiekomponente:

- Kabelverbindings en aansluitkaste

- RF en antenna omhulsels

- Hitte-afvoerende omhulsels vir kragbronne

Mediese toestelle

Die gietwerk dra by tot liggewig, kompakte mediese komponente met hoë netheid en presisie:

- Instrumenthandvatsels en chirurgiese gereedskaponderdele

- Beeldtoerusting omhulsels

- Draagbare toestel omhulsels

Magnesiumgietwerk brei uit in mediese toepassings as gevolg van die bioversoenbaarheid en lae digtheid daarvan.

Hernubare energie en EV-stelsels

Opkomende groen tegnologieë maak toenemend staat op hoëvolume metaalonderdele, en gietwerk bied skaalbaarheid en materiaaldoeltreffendheid:

- Inverter behuisings

- Batterypakke en strukturele rame

- Wind turbine beheer behuisings

Huishoudelike toestelle en hardeware

Duursaam, estetiese, en massavervaardigde onderdele maak gietwerk ideaal vir verbruikershardeware:

- Deurhandvatsels en slotte

- Mikrogolf hakies, yskas komponente

- Beligtingstoebehore en waaierhuise

10. Voordele en beperkings van Die Casting

Die gietwerk bied 'n kragtige vervaardigingsoplossing vir die vervaardiging van komplekse, hoë-presisie metaal komponente op skaal.

Voordele van Die Casting

Hoë dimensionele akkuraatheid en presisie

Die gietwerk kan streng toleransies bereik (so laag as ±0,05 mm), die behoefte aan uitgebreide bewerking verminder. Dit maak dit ideaal vir dele met komplekse geometrieë en bypassende oppervlaktes.

Uitstekende oppervlakafwerking

Onderdele kom tipies na vore met 'n gladde oppervlakafwerking van 1–2,5 μm Ra, dikwels geskik vir direkte gebruik of minimale na-verwerking.

Dekoratiewe afwerkings soos verchrooming, skildery, of poeierbedekking kan ook maklik aangebring word.

Hoë produksiekoerse

Siklustye is vinnig - dikwels tussen 30 sekondes en 2 minute per skoot—wat gietvorm ideaal maak vir massaproduksie.

Een matrysstel kan tienduisende tot miljoene onderdele vervaardig voordat dit vervang moet word.

Materiaal doeltreffendheid

Minimale materiaalvermorsing as gevolg van naby-net-vorm produksie. Herwinde legerings kan met behoorlike beheer hergebruik word, volhoubaarheid te verbeter.

Dunwandige, Liggewig komponente

Die gietwerk maak voorsiening vir dunner muurgedeeltes (so laag as 1 mm vir sink en 2 mm vir aluminium),

maak dit 'n voorkeurmetode vir gewig-sensitiewe industrieë soos motor, lugvaart, en verbruikerselektronika.

Integrasie van veelvuldige funksies

Veelvuldige ontwerpkenmerke—drade, ribbes, base, of skarniere—kan in 'n enkele komponent gegiet word, vermindering van monteervereistes en -koste.

Beperkings van Die Casting

Hoë aanvanklike gereedskap- en toerustingkoste

Gereedskap (skei) en gietmasjiene is duur, maak die proses slegs vir hoë produksievolumes ekonomies lewensvatbaar. Tipiese sterf koste wissel van $10,000 tot oor $100,000.

Beperk tot nie-ysterhoudende metale

Die gietwerk word hoofsaaklik vir aluminium gebruik, magnesium, sink, en koperlegerings. Ysterhoudende metale soos staal en yster het smeltpunte te hoog vir konvensionele gietvorms.

Poreusheid en gasinsluiting

As gevolg van hoëdruk inspuiting, interne porositeit is algemeen. Dit kan die onderdeel se strukturele integriteit beperk en hittebehandeling of sweiswerk problematies maak.

Grootte- en diktebeperkings

Terwyl klein tot mediumgrootte dele ideaal is, baie groot gietstukke is moeilik as gevolg van masjienklembeperkings en termiese bestuur.

Ook, baie dik dele kan lei tot defekte soos krimping of warm kolle.

Beperkte Allooi Keuse

Nie alle legerings is geskik vir gietwerk nie. Allooie moet goeie gietbaarheid en lae smeltpunte hê, materiaal buigsaamheid beperk.

Na-verwerking mag vereis word

Ten spyte van hoë oppervlak kwaliteit, bewerking, snoei, of afwerking is dikwels nodig - veral vir kritieke kenmerke of streng toleransies.

11. Vergelyking van gietwerk met ander gietprosesse

Die gietwerk is een van verskeie metaalgietprosesse wat in moderne vervaardiging gebruik word.

Terwyl dit uitblink in spesifieke areas soos dimensionele akkuraatheid, oppervlakafwerking, en produksie met 'n hoë volume,

dit is dalk nie altyd die beste keuse nie, afhangende van die toepassing, begroting, en materiaalvereistes.

Hierdie afdeling vergelyk die gietwerk met drie hoof alternatiewe: sand gietstuk, Beleggingsgooi, en permanente gietvorm.

| Kriteria | Die rolverdeling | Sand gietstuk | Beleggingsgooi | Permanente gietstuk |

Produksievolume |

Hoog | Laag tot medium | Laag tot medium | Medium |

| Gereedskapskoste | Hoog (metaal sterf, komplekse masjiene) | Laag (herbruikbare patrone, sand vorms) | Gematig (Was sterf, keramiek skulpe) | Gematig (herbruikbare metaalvorms) |

| Materiaalreeks | Nie-ysterhoudende legerings (AL, Zn, Mg) | Baie wyd (sluit gietyster in, staal, legerings) | Baie wyd (sluit staal in, nikkel, titaan, kobalt) | Meestal nie-ysterhoudend (AL, Mg, CU) |

| Dimensionele akkuraatheid | Baie hoog (±0,05 mm) | Laag tot medium (±0,5–2 mm) | Baie hoog (±0,1 mm) | Medium (±0,25–0,5 mm) |

Oppervlakafwerking |

Uitmuntend (1-2,5 μm Ra) | Swak tot regverdig (6-12 μm Ra) | Uitmuntend (1-1,5 μm Ra) | Goed (2-6 μm Ra) |

| Muurdikte | Dun (so laag as 1–2 mm) | Dik (>4 mm) | Medium (tipies >2.5 mm) | Medium |

| Deel kompleksiteit | Hoog (beperkte interne kenmerke, geen ondersny nie) | Baie hoog (buigsaam met kerns) | Uiters hoog (fyn besonderhede, komplekse meetkunde) | Medium (eenvoudiger geometrieë verkies) |

| Siklus tyd | Baie vinnig (sekondes per deel) | Stadig (minute tot ure) | Stadig (skulpmaak + uitbranding vereis) | Gematig |

| Meganiese eienskappe | Goed (as gevolg van vinnige afkoeling, maar met kommer oor porositeit) | Veranderlik (hang af van materiaal en verkoeling) | Uitmuntend (dig, fynkorrelige) | Goed (fyner korrel as sandgiet) |

Na-verwerking |

Gewoonlik minimaal (as gevolg van byna-net vorm) | Betekenisvol (snoei, bewerking, skoonmaak) | Minimaal tot matig (vir stywe toleransie afwerking) | Minimaal tot matig |

| Toepassingsvoorbeelde | Motorvoertuig, elektronika, hardeware | Groot industriële gietstukke, prototipes | Lugvaart, Mediese inplantings, juweliersware | Strukturele dele, wiele, rathuise |

| Tipiese beperkings | Hoë gereedskapskoste, beperk tot laagsmeltende legerings, porositeit | Lae presisie, growwe oppervlak, arbeidsintensief | Stadig, duur vir hoë volume, beperkte grootte | Laer kompleksiteit, stadiger siklus as gietwerk |

Opsomming:

- Die rolverdeling is ideaal vir hoë volume, hoë-presisie, en uitstekende oppervlakafwerking vereistes in nie-ysterhoudende legerings.

- Sand gietstuk is koste-effektief vir groot, lae hoeveelheid, of ysterhoudende komponente met minder streng toleransies.

- Beleggingsgooi bied die hoogste detail en materiaal veelsydigheid, veral vir komplekse onderdele in lugvaart of mediese velde.

- Permanente gietstuk slaan a balans tussen giet- en sandgietwerk, geskik vir medium lopies met goeie afwerking.

12. Konklusie

Die gietwerk staan as 'n hoeksteen van moderne vervaardiging, wat die massaproduksie van liggewig moontlik maak, hoë-presisie komponente in die motor, elektronika, lugvaart, en verder.

Deur die grondbeginsels van die proses te verstaan, Materiële eienskappe, die ontwerp, en kwaliteitskontroles,

ingenieurs kan die gietwerk gebruik om optimale werkverrigting te behaal, kostedoeltreffendheid, en volhoubaarheid in hul produkte.

As Nywerheid 4.0, bykomende gereedskap, en nuwe legerings vorder, die rol van die rolverdeling sal net groei, die krag van die volgende generasie toepassings in elektriese mobiliteit, hernubare energie, en mediese tegnologieë.

Custom die Casting Services deur die

Hierdie Bied hoë gehalte aan gebruik Die beslissende dienste aangepas om aan u presiese spesifikasies te voldoen.

Met jare se ondervinding en gevorderde toerusting, Ons spesialiseer in die vervaardiging van presisie -metaalkomponente met behulp van aluminium, sink, en magnesium legerings.

Wat ons aanbied:

- OEM & ODM die gietoplossings

- Ondersteuning vir Klein tot hoë volume produksie

- Pasgemaakte vormontwerp en ingenieursondersteuning

- Strak dimensionele toleransies en uitstekende oppervlakafwerkings

- Sekondêre bedrywighede insluitend CNC -bewerking, oppervlakbehandeling, en byeenkoms

Vrae

Wat is die tipiese toleransies wat bereik kan word met die gietwerk?

Die gietwerk bied streng toleransies, tipies:

- ±0,10 mm vir afmetings onder 25 mm

- ±0,20 mm vir groter kenmerke

Toleransies hang af van deelgeometrie, allooi, en gereedskap akkuraatheid.

Is gietwerk geskik vir prototipering of lae-volume produksie?

Tradisionele gietwerk is geoptimaliseer vir medium tot hoë volumes as gevolg van gereedskapskoste. Nietemin, Hierdie bied lae volume gietwerk en vinnige gereedskapoplossings vir prototipering en proeflopies.

Hoe lank hou gietvorms?

Die lewe hang af van materiële en gedeeltelike kompleksiteit:

- Aluminium vorms: 50,000-100 000 siklusse

- Sink vorms: Op na 1,000,000 siklusse as gevolg van laer smeltpunt

Gereelde onderhoud verleng die lewensduur van die vorm aansienlik.

Kan ek pasgemaakte gegote dele met DEZE kry?

Ja. Hierdie spesialiseer in pasgemaakte gietwerk, bied volledige dienste van ontwerpondersteuning en gereedskapvervaardiging tot produksie en afwerking. Ons aanvaar tekeninge, 3D modelle, of selfs omgekeerde ingenieursversoeke.