1. Bekendstelling

"Plaatmetaal" verwys gewoonlik na metaalvoorraad van ongeveer 0.2 mm aan 6 mm dikte (bedryfsdefinisies verskil).

Sweis op hierdie skaal is 'n balanseertoertjie: lewer voldoende energie vir 'n gesonde gewrig terwyl vervorming tot die minimum beperk word, deurbrand en metallurgiese skade.

Goeie uitkomste vereis toepaslike proseskeuse (plek, boog, wrywing, laser, soldeersel), beheer van hitte-insette, korrekte voegontwerp en robuuste inspeksie.

2. Wat is plaatmetaalsweis?

Plaatsweiswerk is die stel verbindingstegnologieë wat gebruik word om strukturele te skep, funksionele of kosmetiese gewrigte in dun metaalvoorraad - tipies van ≈0.2 mm tot ~6 mm dikte in industriële praktyk.

Op hierdie skaal is die doelwitte anders as swaar-seksie sweiswerk: jy moet 'n gesonde voeg produseer terwyl hitte-insette te verminder, deurbrand te vermy, vervorming te beheer, en die bewaring van oppervlakafwerking vir finale montering of sigbare panele.

'n Beknopte definisie

Plaatsweiswerk is die beheerde plaaslike aanwending van energie (termiese, wrywing of metallurgies) om twee of meer plaatkomponente te versmelt of metallurgies te bind sodat die las aan die vereiste voldoen krag, uitputting, korrosie en kosmetiese kriteria, terwyl vervorming en herbewerking binne aanvaarbare perke gehou word.

Wat dit insluit (families verwerk)

Plaatsweiswerk is nie een tegnologie nie, maar 'n familie van metodes wat gekies is om materiaal te pas, dikte, gesamentlike meetkunde en produksievolume:

- Fusie sweiswerk - smelt moedermetaal en voeg gewoonlik vuller by (Bv., GMAW/MIG, GTAW/TIG, laser, plasma).

- Weerstand sweiswerk - genereer hitte deur elektriese weerstand by die koppelvlak (Bv., puntsweiswerk).

- Vastetoestand sweiswerk — sluit aan sonder om te smelt (Bv., wrywing roer sweiswerk (FSW)).

- Soldeer en soldeer - kapillêre vloei van 'n laer-smeltende vulmetaal om dun dele te verbind sonder om die basismetaal te smelt.

- Meganiese bevestiging (klinknaels, beklink) en kleefmiddels word soms in kombinasie met sweiswerk gebruik.

3. Algemene sweisprosesse vir plaatmetaal — In-diepte

Plaatmetaalvervaardiging gebruik 'n klein familie van sweis- en hegtegnologieë wat gekies is om hitte-insette te beheer, vervorming, voorkoms en siklustyd.

Gasmetaalboogsweis (Gnaag / My)

GMAW vorm 'n elektriese boog tussen 'n voortdurend gevoer verbruikbare draadelektrode en die werkstuk.

Die boog ioniseer die beskutting-gas atmosfeer, die vervaardiging van 'n plasmakolom wat termiese energie na die draadpunt en na die werkstukoppervlak oordra.

Metaal word van die draad na die sweisswembad oorgedra in diskrete modusse wat deur stroom bepaal word, draad deursnee, draad chemie, gassamestelling en boogdinamika:

- Kortsluiting oordrag: die gesmelte punt kontak die werkstuk kort en stroompunte veroorsaak vinnige druppellosmaak; die energie per druppel is laag, gee beperkte penetrasie en minimale hitte-invoer - ideaal vir baie dun vel.

- Globulêre oordrag: groter, druppels wat deur swaartekrag beïnvloed word, vorm en val; hierdie modus is onstabiel en produseer spatsels.

- Spuit oordrag: hoëstroom, deurlopende oordrag van fyn druppels oor die boog; hoë afsetting en diep penetrasie maar hoër hitte-insette (beter geskik vir dikker dele).

- Gepulseerde spuit: 'n beheerde piek-en-basisstroomgolfvorm wat enkeldruppel-oordrag per puls produseer - kombineer lae gemiddelde hitte-insette met spuitagtige druppellosmaak vir goeie afwerking op dun tot medium vel.

Elektromagnetiese kragte (knyp effek) en oppervlakspanning beheer druppelvorming en loslating.

Die sweisswemdinamika (vloeistof vloei, Marangoni-konveksie beïnvloed deur swael/suurstof, en elektromagnetiese roering) beheer kraalvorm en verdunning.

Beskermgassamestelling beïnvloed boogstabiliteit, metaaloordragmodus en penetrasie (Bv., CO₂ verhoog druppelgrootte en spatsels; argon-suurstofmengsels stabiliseer spuitoordrag by laer strome).

Gas Tungsten Arc Welding (Gtaw / TIG)

GTAW gebruik a nie-verbruikbare wolframelektrode om 'n stabiele boog te behou.

Die boog is vernou en heg aan die basismetaal, hitte oordra deur geïoniseerde gas (plasma).

Aangesien die elektrode nie verbruik word nie, vulmetaal (indien gebruik) word met die hand of outomaties in die sweisswembad ingevoer.

Sleutel fisiese aspekte:

- Boogkolom en hittekonsentrasie: TIG-boë is smal en baie beheerbaar; klein veranderinge in stroom of flitshoek het direkte uitwerking op plaaslike hitte-insette.

- Afskerming en boogchemie: inerte gas (tipies argon) verhoed oksidasie; vir aluminium AC TIG,

die afwisselende polariteit skep 'n oksied-skoonmaak (elektropolering) effek tydens elektrode-positiewe halfsiklus en penetrasie tydens elektrode-negatiewe halfsiklus - dit is van kritieke belang om die hardnekkige aluminiumoksiedvel te breek. - Termiese geleiding en stralingsverkoeling: omdat die elektrode koeler is en hitte in die werkstuk vloei, TIG produseer 'n voorspelbare samesmeltingsone met fyn beheer oor plasgrootte.

- Boog-inisiasie en stabiliteit: hoëfrekwensie- of ophef-beginstelsels maak beheerde booginisiasie moontlik sonder besoedeling; elektrode seleksie (getoriëer, geseer, lanthanasie) pas elektronemissie en boogstabiliteit aan vir verskillende stroomreekse.

TIG laat presiese termiese beheer en minimale gesmelte swembad turbulensie toe, maak dit uitstekend vir dunplaat- en kosmetiese sweislasse waar boogstabiliteit en netheid prestasie oorheers.

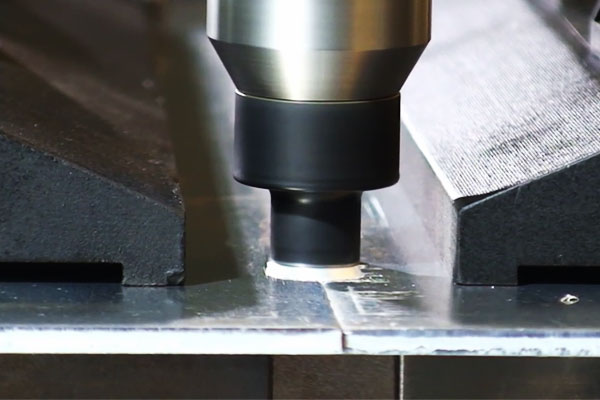

Weerstand Spotsweis (RSW)

Weerstand puntsweis is 'n Joule-verhittingsproses: hoë stroom word deur die kontakbladstapel gedwing terwyl drukelektrodekrag intieme kontak behou.

Plaaslike weerstand by die kontakkoppelvlak (en tot 'n mindere mate die grootmaat vel weerstand) skakel elektriese energie vinnig om in hitte, wat plaaslike smelt en vorming van 'n sweisklomp veroorsaak.

Belangrike meganistiese punte:

- Kontakweerstand vs grootmaatweerstand: aanvanklike koppelvlakweerstand oorheers verwarming; soos materiaal versag en gesmelte metaal vorm, weerstand verander dinamies — prosesbeheer moet verantwoordelik wees vir hierdie oorgang.

- Elektrodekrag en hitteverspreiding: drukkrag druk oksiede uit en verminder kontakweerstand; dit beheer ook nugget-geometrie deur gesmelte metaal te beperk en uitsetting te voorkom.

- Termiese diffusie en verkoeling: nadat stroom gesny is, die houtyd en elektrodeverkoeling onttrek hitte en stol die klontjie; elektrode verkoeling (waterverkoelde koperelektrodes) is krities om nuggetgrootte en herhaalbaarheid te beheer.

- Materiaal en coating effekte: bedekkings (galvanisering, organiese bedekkings) kontakweerstand verander en kan verdamp, hittelokalisering en elektrodeleeftyd beïnvloed — skedules moet dienooreenkomstig aangepas word.

RSW is fundamenteel 'n elektro-termiese-meganiese proses waar elektriese, termiese en meganiese veranderlikes interaksie op millisekonde tydskale om 'n metallurgiese binding te produseer.

Wrywing roer sweiswerk (FSW)

FSW is 'n vaste toestand, termomeganiese verbindingsproses. 'n Roterende, geprofileerde hulpmiddel (skouer + pen) word in die gewrig gedompel en daarlangs deurkruis.

Meganismes by die werk sluit in:

- Wrywingsverhitting: die roterende skouer en pen genereer hitte deur wrywing by die werktuig-werkstuk-koppelvlak, die temperatuur plaaslik te verhoog tot 'n plasties vloeibare maar sub-smeltende toestand.

- Materiaal geplastiseer vloei en roer: die pen se geometrie dwing materiaal vanaf die voorrand om om die pen te vloei en in die spoor te konsolideer, leemtes toemaak en aanvanklike oksiedfilms opbreek - wat lei tot 'n fynkorrelige dinamiese herkristalliseerde "roersone".

- Meganiese smeeaksie: die skouer oefen smeedruk uit, konsolidasie van die geroerde materiaal en die vervaardiging van 'n defekvrye verbinding met geen fusieverwante porositeit.

- Mikrostrukturele evolusie: erge plastiese vervorming en dinamiese herkristallisasie verfyn korrels en lewer dikwels voortreflike meganiese eienskappe in vergelyking met smeltsweislasse.

Omdat FSW smelt vermy, dit skakel stollingsdefekte uit (Bv., porositeit, warm krake) en produseer lae vervorming; nietemin, suksesvolle sweiswerk vereis rigiede rugsteun en noukeurige beheer van gereedskapgeometrie en proseskinematika.

Laserstraalsweis (LBW) & Hibriede laserboogsweis

Lasersweising dra energie oor in 'n hoogs gekollimeerde straal wat in die oppervlak koppel, twee primêre geleidingsmodusse te produseer:

- Geleidingsmodus: by laer drywingsdigtheid verhit die laser die oppervlak en smelt materiaal deur geleiding; penetrasie is vlak en hitte-geaffekteerde sone (Haz) is beskeie.

- Sleutelgatmodus: by hoë drywingsdigthede verdamp die straal 'n kolom metaal wat 'n dampgevulde holte skep (sleutelgat). Intense absorpsie by die sleutelgatmure veroorsaak diep penetrasie soos die sleutelgat volgehou word; terugslagdruk en vloeistofdinamika rondom die sleutelgat beheer gesmelte swembadvloei en stabiliteit.

Sleutel fisiese faktore sluit in absorpsie (materiaal, oppervlak toestand), reflektiwiteit (hoogs reflektiewe metale soos Al en Cu verminder koppeling), en sleutelgatstabiliteit (sensitief vir gewrigaanpassing en die teenwoordigheid van kontaminante).

Hibriede laserboogsweiswerk koppel 'n laser met 'n boog (gewoonlik MIG) — die boog verbeter gaping-oorbrugging, voorverhit die las en verskaf vuller terwyl die laser diep penetrasie en smal HAZ verskaf.

Sinergie ontstaan omdat die boog die beskikbaarheid van gesmelte metaal verhoog en sensitiwiteit vir klein gapings verminder, terwyl die laser penetrasie beheer en vervorming verminder.

Plasmaboogsweis (PAW)

PAW genereer 'n vernoude plasmastraal deur 'n plasmagas te forseer (argon, waterstof meng) deur 'n fyn mondstuk om 'n wolframelektrode.

Die vernouing verhoog gastemperatuur en ionisasie, die vervaardiging van 'n gefokusde, hoë-energie-digtheid boog wat in beide gebruik kan word:

- Oorgedra modus: boog heg aan die werkstuk en hitte-oordrag word gekonsentreer; geskik vir dieper penetrasie.

- Nie-oorgedra (vlieënier) modus: boog word tussen elektrode en spuitstuk volgehou vir gespesialiseerde voorverhitting- of ontstekingstake.

Die plasmastraal se hoër energiedigtheid en laminêre vloei produseer stabiele penetrasie met beter beheer as konvensionele TIG;

gas chemie (H₂ byvoeging) verhoog entalpie en penetrasie ten koste van potensiële waterstofopname in vatbare legerings.

Die mondstukgeometrie en gasvloeibeheer is dus kritieke parameters vir boogvorm, penetrasie en sweisbadgedrag.

Suurstof-brandstof, Soldeer en soldeer (vir dun maat, nie-struktureel)

Hierdie is kapillêre en temperatuurbeheerde verbindingsmetodes eerder as smeltsweiswerk:

- Suurstof-brandstof (vlam) sweis/soldeer: 'n verbrandingsvlam (O₂ + brandstof gas) verskaf gelokaliseerde hitte.

In soldeer die vullegering (met smeltpunt onder basismetaal) word verhit om deur kapillariteit in die gewrigspeling te vloei sonder om die basismetale te smelt.

Vlamchemie en vloed bestuur oksiedoplossing en benatting. Suurstofbrandstof sweiswerk (samesmelting) smelt moedermateriaal en vuller - skaars vir plaatwerk as gevolg van growwe hittebeheer. - Soldeer: staatmaak op natmaak—die gesmelte vulstof moet oor vloei en aan die basismetaaloppervlaktes kleef, oksiede verplaas; vloeistowwe of beheerde atmosfeer verwyder oksiede en bevorder benatting.

Kapillêre aksie beheer vulstofverspreiding; gewrigopruiming is van kritieke belang (tipiese soldeervryhoogte 0,05–0,15 mm). - Soldeer: soortgelyk aan soldering maar by laer temperature (<450 ° C); oppervlakspanning en stolling beheer gewrigintegriteit in elektronika en ligte samestellings.

Omdat onedelmetale nie gesmelt word nie, soldering en soldering produseer minimale vervorming en is goed geskik vir verskillende metaalverbindings; sukses hang af van metallurgie van vuller, vloeichemie en streng netheid en opruimingsbeheer.

4. Materiële oorwegings en sweisbaarheid

Sweis plaatmetaal is soveel oor materiële gedrag aangesien dit oor proseskeuse gaan.

Verskillende legerings reageer baie verskillend op verhitting, skink, stolling en afkoeling:

termiese geleidingsvermoë beheer hoe hitte versprei, legering chemie beheer kraak vatbaarheid en na-sweis eienskappe, en oppervlaktoestand beheer boogstabiliteit en porositeit.

| Materiaal groep | Sweisbaarheid (plaat) | Tipiese prosesse | Sleutel bekommernisse / effekte | Tipiese vuller & afskerming |

| Koolstofstaal / Lae-legeringsstaal | Goed → Voorwaardelik | Gnaag (kortsluiting/pols), Gtaw, RSW | HAZ verharding op hoër C of dik gedeeltes; vervorming; waterstof-geïnduseerde koue krake indien vog/kontaminante teenwoordig is | ER70S-6 (My); Ar/CO₂-mengsels; voorverhit/naverhit vir hoër CE-staal |

| Vlekvrye staal (austenities) | Baie goed | Gtaw, gepulseerde GMAW, laser | Sensibilisering (karbied neerslag) indien oorverhit → korrosie; smal HAZ; vervorming beheer | ER308L / ER316L (lae-C vuller), 100% Ar ar (TIG), Ar versnitte (My) |

| Vlekvrye staal (ferrities/ martensieties) | Uitdagend | TIG, MIG met voorverhitting | Martensities: HAZ verharding en krake risiko; ferrities: graangroei & brosheid | Martensities: bypassende vuller + na-sweis-tempering; beheer voorverhitting (100–300 ° C) |

Aluminium & legerings |

Goed - proses sensitief | TIG (AC), het MY gepols (spoel-geweer), laser, FSW | Hoë termiese geleidingsvermoë; hardnekkige oksied (Al₂o₃) verwydering benodig; porositeit en warm krake risiko in sommige legerings | Al vullers: ER4043 (En, goeie vloeibaarheid), ER5356 (Mg, hoër krag); 100% Ar of Ar/He |

| Koper, brons, brons | Matig → Spesiale hantering | TIG, laser, soldeersel (verkies vir dun) | Baie hoë geleidingsvermoë (CU) → hitteverlies; koper laat Zn-dampe vry; risiko van deurbrand en verdamping | Koper: Cu-Si vuller; brons: soldeervuller; argon afskerming; goeie ventilasie |

| Gegalvaniseerd / bedekte staal | Toestandsafhanklik | MIG/TIG met plaaslike strook, RSW (met kontroles), laser + onttrekking | Sink verdamp → porositeit, spatsels en giftige dampe (metaalrookkoors); elektrode lewensverlaging in RSW | Stroop deklaag by sweisarea of gebruik plaaslike ekstraksie; PPE en dampbeheer verpligtend |

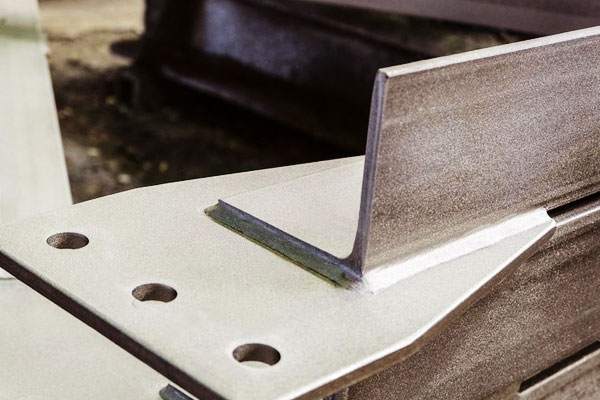

5. Gesamentlike ontwerp, Aanpassing en Randvoorbereiding

Goeie voegontwerp verminder hitte-toevoervereistes en verbeter kwaliteit.

- Skootgewrigte is algemeen in puntsweiswerk en MIG vir plaat; pasop vir vasgekeerde water of korrosiesakke.

- Boude gewrigte op dun vel vereis uitstekende randvoorbereiding (vierkantig, gaping toemaak) vir laser of TIG. Wortelgaping tipies 0–0,5 mm vir laser; TIG kan meer verdra.

- Filletsweislasse: Vir sterkte en styfheid, beperk keelgrootte om deurbrand te voorkom. Tipiese filetboud vir 1 mm vel is ~1–2 mm maar moet noukeurig beheer word.

- Randafskuins: Nie gewoonlik nodig vir dun vel nie; indien gebruik, hou skuins vlak om oortollige vuller en hitte te vermy.

- Verdraagsaamheid: Vir laser en FSW, pas-up toleransies is streng (±0,1 mm of beter). Vir MIG/TIG op baie dun materiale, gapings <0.5 mm is algemeen om deurbrand te voorkom.

6. Hitte-invoer, Vervormingsbeheer en bevestigingstrategieë

Dun vel krom maklik - beheerstrategieë sluit in:

- Laer hitte-insette: pols sweiswerk, hoër reisspoed, kortsluiting oordrag in GMAW, gepulseerde MIG/TIG.

- Intermitterende stikwerk: sweis segmente met gapings om spanning te verlig; finale slaag vul leemtes.

- Gebalanseerde sweisvolgorde: sweis simmetriese liggings en rugstaptegniek.

- Sterk bevestiging en keëls: klampe en kolpunte voor volle sweiswerk verminder beweging.

- Hitte- en rugstawe: koperruglaag verdryf hitte en voorkom deurbrand.

- Voorbuig/oorbeheer: doelbewus pre-vervorm dan sweis om plat te eindig na vrylating.

7. Defekte, Oorsake en teenmaatreëls

| Defek | Simptome | Oorsake | Teenmaatreëls |

| Deurbrand | Gat in blad, plaaslike uitsmelting | Oortollige hitte-insette, stadige reis, dun gedeelte | Verminder stroom/hitte, reisspoed verhoog, rugsteunbalk, steek sweiswerk |

| Porositeit | Kuile / gasgate in sweislas | Kontaminante, vog, swak afskerming | Maak oppervlaktes skoon, droë draad/vuller, verbeter gas dekking, suiwer agterkant |

| Gebrek aan samesmelting | Onversmelte tone of wortel | Lae hitte-insette, slegte pasvorm | Verhoog energie, reisspoed verminder, korrekte gewrigvoorbereiding |

| Krake (warm/koud) | Krake in HAZ of sweis | Hoë selfbeheersing, waterstof, Vinnige verkoeling | Lae-H verbruiksgoedere, voor/na-verhitting, peening of stresverligting |

| Oormatige spatsels | Spats rondom die kraal (My) | Verkeerde oordragmodus / gas | Skakel oor na gepulseerde of kortsluiting, pas gasmengsel aan |

| Ondersny | Groef by sweistoon | Oormatige spanning of reisspoed | Verminder spanning, stadige reis, verstel die flitshoek |

| Oppervlakbesoedeling / verkleuring | Oksidasie, swak voorkoms | Onvoldoende afskerming of kontaminasie | Verbeter afskerming, maak skoon voor sweiswerk |

| Spotsweis mislukking | Vlak of geen nugget, uitsetting | Verkeerde elektrodekrag, huidige of tyd | Pas drukkrag en huidige skedule aan, vervang elektrodes |

8. Inspeksie, Toetsing en kwaliteitsversekering

Gehaltepraktyke vir plaatsweiswerk:

- Visuele inspeksie: sweis profiel, ondersny, spatsel, oppervlak diskontinuïteite.

- Kleurstof penetrant (PT): sensitiewe oppervlakkraakopsporing.

- Ultrasoniese (UT): kan ondergrondse defekte opspoor vir dikker vel of meerlaags.

- Kruisspanning toets / skiltoets: gebruik om puntsweissterkte te kwalifiseer.

- Meganiese toetse: treksterkte, buig, en mikrohardheidstoetse op verteenwoordigende koepons.

- Dimensionele beheer: meet platheid en vervorming; korrek met toebehore of herwerk.

- Proses kontrole dokumente: WPS, PQR en sweiser kwalifikasies volgens toepaslike standaarde.

9. Praktiese wenke vir die sweis van plaatmetaalmateriale

Voordat jy begin — voorbereidingskontrolelys

- Identifiseer materiaal & humeur. Bevestig legering (Bv., 304L vs 304), dikte en enige bedekkings. Indien onbekend, monster en toets.

- Maak die voeg skoon. Verwyder olie/vet, vullis, meulskaal en swaar oksiede. Vir aluminium verwyder oksiede meganies of maak staat op AC TIG oksied skoonmaak. Vir gegalvaniseerde, stroop die sink uit die onmiddellike sweisarea indien moontlik.

- Oppas & steek. Gebruik kleefsweislasse elke 25–50 mm vir dun panele; kleiner spasiëring (10–25 mm) vir lang nate of dun, buigsame dele. Maak seker dat klampe dele plat en in lyn hou.

- Droë vuller & verbruiksgoedere. Hou vuldraad en stawe verseël/droog; bak elektrodes indien vereis deur spesifikasie.

- Beplan hittebeheer. Identifiseer waar rugstawe stawe, heatsinks of steeksweiswerk sal gebruik word. Berei toebehore en termiese klemme voor.

- Rookbeheer & PPE. Plaaslike uitlaat vir gegalvaniseerde, brons, vlekvrye; respirators waar nodig. Oog, hand- en liggaamsbeskerming geskik om te verwerk.

Prosesseer & parameter heuristiek (beginnersreëls)

Dit is beginpunte - bekragtig altyd op 'n koepon wat stapel-up weergee, deklaag en klem.

Gnaag / My (dun staal 0,8–1,5 mm)

- Draad: 0.8 mm ER70S-6.

- Oordrag: kortsluiting vir ≤1,5 mm; gepols vir hoër gehalte.

- Huidige: 60–140 A (begin laag, versigtig verhoog).

- Spanning: 16–22 V.

- Reisspoed: 200–600 mm/min.

- Skilgas: 75% Ar/25% CO₂ (ekonomies) of 98% Ar/2% O₂ (beter benatting).

Gtaw / TIG (dun vlekvrye & aluminium)

- Vlekloos (1.0 mm): DCEN 35–90 A; Ar-vloei 8–15 L/min.

- Aluminium (0.8– 2,0 mm): En 60–160 en; pols & balansbeheer nuttig; gebruik fakkel begin (HF of hysbak) om elektrode te beskerm.

- Wolfraam: 1.6–2.4 mm gelantaneerd/geseer vir DC, thoriated of lanthanated vir AC.

Weerstand Spotsweis (0.8 + 0.8 mm sagte staal)

- Elektrode krag: 3–6 kN.

- Sweisstroom: 7-12 die (masjien & elektrode afhanklik).

- Sweistyd: 200–600 ms (afhangende van hoofstroomfrekwensie en skedule).

- Onderhou elektrodes: trek gereeld gesigte aan; monitor nuggetgrootte deur vernietigende/nie-vernietigende steekproefneming.

Laser sweis (1.0 mm vlekvrye boude)

- Krag: 1–4 kW afhangende van reisspoed.

- Spoed: 1–5 m/min vir dun vel.

- Fokus plek: 0.2–0,6 mm; verseker uitstekende randkwaliteit en stywe pasvorm.

- Rugspoeling: argon 5–15 L/min vir vlekvrye om oksidasie te voorkom.

FSW (aluminium panele)

- Gereedskap rpm: 800-2000 rpm; deurkruis 100–500 mm/min (afweging spoed vs hitte).

- Gebruik robuuste rugplaat; gereedskapontwerp krities vir dun vel om duikdefekte te vermy.

Beheer van vervorming en deurbrand

- Gebruik lae hitte-invoermetodes: TIG, het MY gepols, laser of FSW wanneer vervorming of visuele voorkoms van kritieke belang is.

- Stik/skipsweiswerk: sweis 10–30 mm, slaan 10–30 mm oor, keer dan terug om gapings te vul—dit beperk plaaslike hitte-opbou.

- Balanseer volgorde: sweis simmetries om die deel en alternatiewe kante. Vir nate, terugstap in kort segmente om krimping te beheer.

- Klem vas & rugsteun: stewige klampe en kopersteunstawe verdryf hitte en voorkom deurbrand; offerrugblad is effektief vir baie dun dele.

- Buig vooraf en oorkompenseer: doelbewus effens verdraai teenoor voorspelde vervorming sodat die onderdeel ontspan in spesifikasie na sweiswerk.

- Gebruik heatsinks: tydelike koperblokke of waterverkoelde toebehore onder kritieke areas verminder HAZ en kromming.

Tik, bevestigings- en belyningswenke

- Minimale kleefkrag grootte: gebruik klein stokkies - net genoeg om 'n deel vas te hou - eindig dan met volle sweislasse. Vir dun velle gebruik kleeflengtes van 3–6 mm.

- Dankie bestelling: plaas stokke om gapings te minimaliseer; moenie te veel plak nie, aangesien oormatige kleefmiddels gelyk is aan oormatige plaaslike verhitting.

- Toebehore verwarming: as dele gereeld vervorm, oorweeg aktief waterverkoelde toebehore of keramiekkussings om termiese vloei te beheer.

- Vinnige verandering van palette: vir produksie, ontwerp toebehore wat herhaalbare inpassing waarborg en siklustyd minimaliseer.

Verbruiksgoedere, gereedskap & onderhoud

- Elektrode & ou wat: vir MIG/TIG hou kontakpunte en spuitpunte skoon; vervang verslete punte - verslete punte veroorsaak wisselvallige draadtoevoer en inkonsekwente boë.

- Draadkeuse: pas draadchemie by basismetaal en afwerking; onderhou droë spoele.

- Elektrodebekleding (RSW): trek koperelektrodes aan om gesiggeometrie reg te stel; verslete elektrodes verminder kontak en verhoog die stroomvereiste.

- Fakkel hoek & uitsteek: handhaaf konsekwente uitsteek vir MIG (~10–20 mm tipies) en behoorlike flitshoek (10–20°) om penetrasie en kraalvorm te beheer.

10. Proses Seleksie Matriks: Wanneer om watter metode te gebruik

| Sweisproses | Bladdiktereeks | Materiaal geskik | Belangrike voordele | Tipiese toepassings |

|---|---|---|---|---|

| Gnaag / My | 0.8 - 12 mm | Koolstofstaal, vlekvrye staal, aluminium | Vas, maklike outomatisering, matige hitte-insette | Motorpanele, industriële omhulsels, strukturele rame |

| Gtaw / TIG | 0.5 - 6 mm | Vlekvrye staal, aluminium, koperlegerings | Presies, skoon sweislasse, minimale spatsels | Lugvaart, hoë kwaliteit samestellings, dekoratiewe panele |

| Weerstand Spotsweis (RSW) | 0.5 - 3 mm | Koolstofstaal, vlekvrye staal | Baie vinnig, herhaalbaar, minimale vervorming | Motor bakpanele, toestel vervaardiging |

| Wrywing roer sweiswerk (FSW) | 1 - 12 mm | Aluminium, koper, magnesium | Vastetoestand sweislas, hoë krag, lae vervorming | Vliegtuig romp panele, skeepsrompe, lugvaartkomponente |

| Laserstraalsweis (LBW) & Hibried | 0.3 - 6 mm | Vlekvrye staal, aluminium, hoë-sterkte staal | Diep penetrasie, lae hitte-insette, hoë spoed | Motorvoertuig, mediese toestelle, presisie samestellings |

| Plasmaboogsweis (PAW) | 0.5 - 6 mm | Vlekvrye staal, Nikkellegerings, titaan | Hoë gehalte, beheerde boog, smal HAZ | Lugvaart, kern, hoë-prestasie komponente |

| Suurstof-brandstof, Soldeer, Soldeer | 0.1 - 3 mm | Koper, brons, dun staal, bedekte metale | Lae hitte, verbind verskillende metale, minimale vervorming | HVAC, elektronika, dekoratiewe items |

11. Konklusie

Om plaatmetaal suksesvol te sweis vereis dat die prosesvermoë by die materiaal pas, gesamentlike en produksiebehoeftes.

Die sleutelbesluite gaan oor hitte bestuur, gesamentlike aanpas, en proses beheer. Vir hoë volumes met eenvoudige skootgewrigte, weerstand puntsweiswerk is die mees ekonomies.

Vir kosmetiese nate en herstelwerk, TIG word verkies. Gevorderd, lae-vervorming produksie, laser of FSW kan die regte keuse wees. Bevestig altyd met verteenwoordigende koepons, beheer sweisveranderlikes, en implementeer inspeksie en QA.

Vrae

Wat is die dunste plaat wat ek kan sweis?

Met behoorlike tegniek (laser, TIG of gepulseerde MIG), lakens af na 0.3–0,5 mm kan gesweis word sonder deurbrand. Weerstandpuntsweiswerk werk goed vir skootverbindings teen ~0,6 mm per vel.

Hoe kan ek vervorming in gelaste plaatsamestellings verminder?

Minimaliseer hitte-insette (hoër reisspoed, gepulseerde modusse), gebruik gebalanseerde sweisreekse, sterk bevestiging en steeksweiswerk. Gebruik rugstawe en -klemme om as hitte-sinks op te tree.

Kan ek verskillende metale sweis (Bv., staal na aluminium)?

Direkte smeltsweis van staal tot aluminium is problematies as gevolg van bros intermetale. Voorkeur opsies is soldeersel, meganiese bevestiging, of vaste-toestand aansluiting (wrywing sweis of wrywing roer tegniek) met oorgangslae.

Verhoed coatings soos galvanisering sweiswerk?

Bedekkings bemoeilik sweiswerk: sink verdamp en kan poreusheid en giftige dampe veroorsaak. Verwyder bedekking by die sweisarea of gebruik prosesse wat bedekkings verdraagsaam (laser met ekstraksie) en gebruik altyd dampaftrekking en PPE.

Wanneer moet ek FSW bo smeltsweiswerk kies?

Gebruik FSW vir aluminiumlegerings waar jy minimale vervorming benodig, uitstekende meganiese eienskappe, en geen vuller nie. FSW benodig toegang vir die roterende gereedskap langs die gewrig.