1. Inleiding — Waarom korrosievoorkoming belangrik is

Corrosion is a natural, electrochemical process that degrades materials—particularly metals—when they interact with their environment.

Wêreldwyd, corrosion-related damage consumes a significant fraction of industrial maintenance budgets, affects safety-critical infrastructure, and shortens asset lifetimes.

Effective corrosion prevention is therefore not a single technique but a systematic engineering strategy that integrates materials science, design principles, Omgewingsbeheer, and lifecycle management.

Preventing corrosion is not about eliminating it entirely—an unrealistic goal—but about slowing corrosion rates to acceptable, voorspelbare vlakke terwyl strukturele integriteit verseker word, veiligheid, en ekonomiese lewensvatbaarheid.

2. Materiaal-georiënteerde voorkoming: Fundamenteel verbeterde korrosieweerstand

Die keuse en optimalisering van materiale is die basiese stappe in die voorkoming van korrosie.

Deur inherent korrosiebestande materiale te kies of materiaalsamestellings te verander, die termodinamiese neiging van korrosie kan verminder word. Hierdie afdeling fokus op twee kernbenaderings: materiaalkeuse en legeringsoptimalisering.

Rasionele materiaalkeuse gebaseer op omgewingstoestande

Materiaalkeuse moet ooreenstem met die spesifieke korrosie-omgewing (Bv., chloried konsentrasie, pH waarde, temperatuur, druk) om langtermynstabiliteit te verseker.

Sleutelbeginsels en voorbeelde sluit in:

- Algemene Atmosferiese Omgewing: Koolstofstaal is koste-effektief, maar vereis bykomende beskerming (Bv., skildery).

Lae-legeringsstaal (Bv., A36 met Cu byvoeging) verbeter atmosferiese korrosiebestandheid deur 30-50% in vergelyking met gewone koolstofstaal, geskik vir die bou van strukture en brûe. - Chloried-bevattende omgewings (Seewater, Pekel): Austenitiese vlekvrye staal (316L, PREN≈34) weerstaan putkorrosie in lae-chloried media,

terwyl super dupleks vlekvrye staal (Bv., CD3MWCuN, Hout > 40) en nikkel-gebaseerde legerings (Hastelloy C276) word verkies vir hoë-chloried, hoëdruk omgewings soos ondersese pypleidings. - Suur/Basiese Media: Vir sterk reduserende sure (H₂so₄), titanium legerings (TI-6Al-4V) en Hastelloy B2 toon uitstekende weerstand.

Vir alkaliese media (NaOH), nikkel-koper legerings (Monel 400) vaar beter as vlekvrye staal deur hidroksied-geïnduseerde krake te vermy. - Hoë-temperatuur oksiderende omgewings: Chroomryke legerings (Bv., Inklok 600, Cr=15-17%) vorm digte Cr₂O₃ passiewe films, handhawing van stabiliteit by 800-1000 ℃, geskik vir oondkomponente en gasturbines.

Veral, materiaalkeuse moet korrosieweerstand balanseer, koste bereken, en verwerkbaarheid. Per NACE SP0108, 'n "korrosie erns klassifikasie" stelsel (matig, matig, ernstig, uiterste) moet gebruik word om materiaal by omgewingsrisiko's te pas, oorspesifikasie of onderbeskerming te vermy.

Allooi-optimalisering en mikrostrukturele modifikasie

Vir scenario's waar standaardmateriaal onvoldoende is, legeringsmodifikasie kan korrosiebestandheid verbeter deur chemiese samestellings aan te pas of mikrostrukture te optimaliseer:

- Legeringselement toevoeging: Voeg chroom by (CR), molibdeen (Mo), stikstof (N nor), en koper (CU) aan staal verbeter passiewe filmstabiliteit en putweerstand.

Byvoorbeeld, 2205 dupleks vlekvrye staal (Cr=22%, Ma=3%, N=0,15%) behaal 'n PREN van 32, beter as 316L in chloried-omgewings. Wolfraam (W) byvoeging in superduplekslegerings verbeter hoë-temperatuur korrosiebestandheid verder. - Mikrostrukturele beheer: Hittebehandeling reguleer korrelgrootte, fase verspreiding, en presipitasievorming om die vatbaarheid vir korrosie te verminder.

Byvoorbeeld, oplossing hittebehandeling van vlekvrye staal (1050-1150℃ blus) verhoed chroomkarbied (Cr₂₃C₆) neerslag, intergranulêre korrosie te vermy (IGC).

Vir koolstofstaal, tempering by 600-650 ℃ verminder oorblywende spanning en verbeter weerstand teen spanningskorrosie-krake (SCC). - Suiwerheid verbetering: Verminder die inhoud van onsuiwerhede (swael, fosfor, suurstof) verminder korrosie-inisiasieplekke.

Vakuum induksie smelt (VIM) en hersmelting van elektroslag (ESR) verminder die swaelinhoud in superlegerings tot ≤0,005%, uitskakeling van sulfiedinsluitings wat putkorrosie veroorsaak.

3. Omgewingsregulering: Versagtende korrosie-veroorsakende faktore

Om die diensomgewing te wysig om die korrosiwiteit daarvan te verminder, is 'n kostedoeltreffende strategie, veral vir ingeslote of beheerbare stelsels.

Hierdie benadering is gerig op belangrike korrosie-drywers soos vog, suurstof, chloriedione, en aggressiewe chemikalieë.

Beheer van vog- en suurstofinhoud

Vog en suurstof is noodsaaklik vir elektrochemiese korrosie (katodiese reaksie: O₂ + 2H₂O + 4e→ 4OH⁻). Versagtende maatreëls sluit in:

- Ontvochtiging: In geslote ruimtes (Bv., elektroniese toerustingkaste, stoor pakhuise), behoud van relatiewe humiditeit (RH) onder 60% verminder korrosietempo deur 70-80%.

Droogmiddels (silika gel, molekulêre siwwe) en ontvochtigers word algemeen gebruik; vir presisie komponente, RH word beheer tot ≤40% volgens ASTM D1735. - Suurstofverwydering: In geslote-lus stelsels (Bv., ketelwater, oliepypleidings), ontluchters of chemiese suurstofopvangers (Bv., hidrasien, natriumsulfiet) verminder suurstofinhoud tot ≤0.01 dpm, voorkoming van suurstof-geïnduseerde pitting en SCC.

Vir olie opgaartenks, stikstofkombers verplaas suurstof, interne korrosie van tenkwande te minimaliseer.

Verminder aggressiewe ione en chemikalieë

Chloried (Cl⁻), sulfied (S²⁻), en suur/basiese spesies versnel korrosie deur passiewe films af te breek of chemiese reaksies te bevorder. Sleutelbeheermetodes:

- Filtrering en suiwering: In seewater verkoelingstelsels, omgekeerde osmose (RO) of ioonuitruiling verwyder chloriedione (van 35‰ tot ≤500 dpm),

wat die gebruik van 316L vlekvrye staal moontlik maak in plaas van duur nikkel-gebaseerde legerings. In chemiese prosesse, geaktiveerde koolstoffiltrasie verwyder organiese sure en sulfiede. - pH-aanpassing: Handhawing van 'n neutrale tot effens alkaliese pH (7.5-9.0) for aqueous systems forms a protective hydroxide film on metal surfaces.

Byvoorbeeld, adding ammonia to boiler water adjusts pH to 8.5-9.5, reducing corrosion of carbon steel pipes by 50%. - Inhibitor Addition: Corrosion inhibitors are chemical substances that reduce corrosion rates by adsorbing on metal surfaces or modifying the corrosion reaction. They are classified by mechanism:

-

- Anodic Inhibitors (Bv., chromates, nitrates) enhance passive film formation, suitable for ferrous metals in neutral media.

Nietemin, chromates are restricted by REACH due to toxicity, with trivalent chromium inhibitors as alternatives. - Cathodic Inhibitors (Bv., zinc salts, phosphates) slow the cathodic reaction, widely used in cooling water systems (dosage 10-50 dpm) to prevent pitting.

- Mixed Inhibitors (Bv., imidazolines, polyphosphates) act on both anodic and cathodic sites, offering broad-spectrum protection for multi-metal systems (staal, koper, aluminium) in oilfield brines.

- Anodic Inhibitors (Bv., chromates, nitrates) enhance passive film formation, suitable for ferrous metals in neutral media.

Temperatuurbeheer

Korrosietempo neem gewoonlik toe met temperatuur (Arrhenius wet), aangesien hoër temperature elektrochemiese reaksies versnel en inhibeerderdoeltreffendheid verminder.

Byvoorbeeld, in seewater, korrosietempo van koolstofstaal neem met 2-3x toe wanneer temperatuur styg van 25 ℃ tot 60 ℃. Versagtende maatreëls sluit in:

- Isolerende toerusting om temperatuurskommelings en kondensasie te voorkom ('n hoofoorsaak van gelokaliseerde korrosie).

- Gebruik hoë-temperatuur weerstandbiedende inhibeerders (Bv., poliamien afgeleides) vir stelsels wat bo 100℃ werk.

- Verkoeling van kritieke komponente (Bv., hitteruilers) om temperature binne die optimale reeks vir korrosiebestandheid te handhaaf.

4. Oppervlakbeskerming: Vestiging van Fisiese/Chemiese Hindernisse

Oppervlakbeskerming is die mees gebruikte anti-roesmetode, wat 'n versperring tussen die materiaal en die omgewing vorm om korrosiereaksies te blokkeer.

Dit is geskik vir beide nuwe komponente en in-diens onderhoud, met uiteenlopende tegnologieë wat aangepas is vir verskillende materiale en omgewings.

Bedekkingstegnologieë

Bedekkings word in organiese verdeel, anorganiese, en metaalkategorieë, elk met unieke eienskappe en toepassings:

Organiese bedekkings:

- Verf en Vernis: Alkyd, epoksie, en poliuretaanverf word algemeen gebruik vir koolstofstaalstrukture.

Epoksiebedekkings (dikte 150-300 μm) bied uitstekende adhesie en chemiese weerstand, geskik vir industriële toerusting en pypleidings. Poliuretaan deklaag bied UV-weerstand, ideaal vir buitelugstrukture. - Poederbedekkings: Elektrostaties aangewend poliëster of epoksie poeier (genees by 180-200 ℃) vorm 'n digte film (50-200 μm) met geen VOC-emissies nie.

Dit word wyd gebruik in motoronderdele, toestelle, en argitektoniese komponente, met soutbespuitingsweerstand ≥1000 uur (ASTM B117). - Polimeervoerings: Dik rubber, poliëtileen (PE), of fluoropolimeer (Ptfe) voerings beskerm tenks en pypleidings teen aggressiewe chemikalieë (Bv., sure, oplosmiddels).

PTFE-voerings is inert vir byna alle chemikalieë, geskik vir chemiese reaktors.

Anorganiese bedekkings:

- Keramiekbedekkings: Plasma-bespuite alumina (Al₂o₃) of sirkonia (ZrO₂) bedekkings (dikte 200-500 μm) bied uitstekende slytasie en hoë-temperatuur korrosiebestandheid, gebruik in gasturbinelemme en enjinkomponente.

- Silikaatbedekkings: Watergebaseerde silikaatbedekkings vorm 'n chemiese binding met metaaloppervlaktes, bied weerstand teen korrosie in hoë humiditeit omgewings.

Dit is omgewingsvriendelike alternatiewe vir chromaatbedekkings vir aluminiumkomponente.

Metaalbedekkings:

- Galvanisering: Warmgalvanisering (Zn laag dikte 85-100 μm) bied katodiese beskerming aan koolstofstaal, met 'n dienslewe van 20-50 jare in atmosferiese omgewings. Dit word wyd gebruik in brûe, heinings, en staalstrukture.

- Elektroplatering/Elektrolose platering: Verchroomplaat (harde chroom) verhoog slytasie- en korrosiebestandheid vir meganiese onderdele, terwyl stroomlose vernikkeling (ni-p allooi) bied eenvormige dekking vir kompleksvormige komponente, geskik vir lugvaartbevestigings.

- Termiese spuit metaalbedekkings: Gespuittoegediende sink, aluminium, of hul legerings bied katodiese beskerming vir groot strukture (Bv., buitelandse platforms).

Aluminium-sinkbedekkings (85Al-15Zn) soutbespuitingsweerstand ≥2000 uur toon, beter as suiwer sinkbedekkings presteer.

Van kritieke belang vir coating prestasie is oppervlak voorbereiding (Bv., sandblaas, chemiese skoonmaak) olie te verwyder, roes, en oksiede, verseker deklaaghegting.

Volgens SSPC-SP 10 (byna-wit metaal ontploffing skoonmaak), oppervlak grofheid moet wees 30-75 μm vir optimale deklaagbinding.

Chemiese omskakelingsbedekkings

Chemiese omskakeling coatings vorm 'n dun (0.1-2 μm) hechtende film op metaaloppervlaktes deur chemiese reaksies, verbeter korrosiebestandheid en dien as 'n onderlaag vir organiese bedekkings. Algemene tipes:

- Chromaatomskakelingsbedekkings: Tradisionele bedekkings vir aluminium en sink, bied uitstekende weerstand teen korrosie, maar beperk deur omgewingsregulasies.

Driewaardige chroomomskakelingsbedekkings (ASTM D3933) alternatiewe is, verskaffing van soutsproeiweerstand van 200-300 ure. - Fosfaat-omskakelingsbedekkings: Zinc phosphate or iron phosphate coatings are used as primers for steel and aluminum components, improving paint adhesion and corrosion resistance.

They are widely used in automotive bodies and electronic enclosures. - Anodisering: Vir aluminium, Anodisering (sulfuric acid or hard anodizing) forms a thick (5-25 μm) Al₂O₃ film, significantly improving corrosion and wear resistance.

Type II anodizing (dekoratief) and Type III hard anodizing (industriële) is algemeen, with salt spray resistance up to 500 ure.

Katodiese en Anodiese Beskerming

These are electrochemical protection methods that alter the potential of the metal to suppress corrosion reactions, suitable for large metallic structures (pypleidings, tenks, buitelandse platforms).

- Katodiese beskerming (CP):

-

- Sacrificial Anode CP: Attaching more active metals (sink, aluminium, magnesium) to the protected structure.

The sacrificial anode corrodes preferentially, polarizing the structure to a cathodic potential.

Used in seawater systems (Bv., skeepsrompe, buitelandse platforms) and buried pipelines, with anode replacement intervals of 5-10 jare. - Impressed Current CP: Applying an external direct current (DC) to the structure (katode) and an inert anode (platinum, titanium oxide).

It is suitable for large structures or high-resistivity environments (Bv., desert pipelines), with precise potential control (-0.85 na -1.05 V vs. Cu/CuSO₄ electrode) to avoid over-protection (waterstofbrosheid).

- Sacrificial Anode CP: Attaching more active metals (sink, aluminium, magnesium) to the protected structure.

- Anodic Protection: Applying anodic current to passivate the metal (Bv., vlekvrye staal, titaan) in acidic media.

It is used in chemical reactors (Bv., sulfuric acid tanks) where passive film formation is feasible, with strict current and potential control to maintain passivity.

5. Optimalisering van strukturele ontwerp: Vermy korrosie-brandpunte

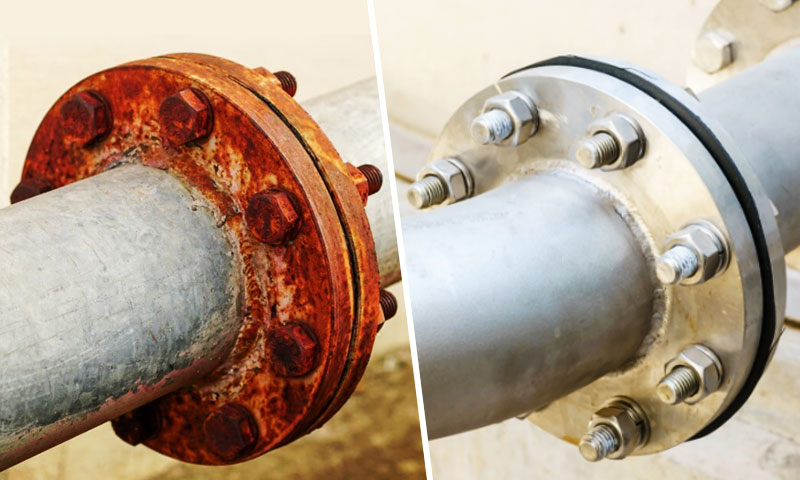

Poor structural design can create localized corrosion hotspots (Bv., skeure, stagnant zones, stres konsentrasies) even with corrosion-resistant materials and protective coatings.

Design optimization focuses on eliminating these hotspots and facilitating maintenance.

Elimineer skeure en stilstaande sones

Crevice corrosion occurs in narrow gaps (<0.1 mm) waar suurstofuitputting en chloriedophoping aggressiewe mikro-omgewings skep. Ontwerpverbeterings sluit in:

- Gebruik sweislasse in plaas van boutverbindings waar moontlik; vir boutverbindings, met behulp van pakkings (Bv., EPDM, Ptfe) om skeurvorming te voorkom.

- Ontwerp met gladde, afgeronde kante in plaas van skerp hoeke; uitsparings te vermy, blinde gate, en oorvleuelende oppervlaktes wat vog en puin vasvang.

- Verseker behoorlike dreinering en ventilasie in geslote strukture (Bv., tenkbodems, toerusting omhulsels) om stilstaande waterophoping te voorkom.

Vermindering van galvaniese korrosie

Galvaniese korrosie vind plaas wanneer twee verskillende metale in elektriese kontak in 'n elektroliet is, met die meer aktiewe metaal wat vinnig roes. Ontwerpstrategieë:

- Seleksie van metale met soortgelyke elektrochemiese potensiale (volgens die galvaniese reeks).

Byvoorbeeld, die koppeling van 316L vlekvrye staal met koper is aanvaarbaar (potensiaalverskil <0,2 V), terwyl koolstofstaal met koper gekoppel word (potensiaalverskil >0,5 V) vereis isolasie. - Isoleer verskillende metale met nie-geleidende materiale (Bv., rubber, plastiek wassers) om elektriese kontak te verbreek.

- Gebruik offeranodes of bedekkings op die meer aktiewe metaal om dit teen galvaniese korrosie te beskerm.

Vermindering van oorblywende spanning en streskonsentrasies

Residuele spanning van vervaardiging (sweiswerk, Koue werk) of diensladings kan SCC in korrosiewe omgewings veroorsaak. Ontwerp- en prosesverbeterings:

- Gebruik geleidelike oorgange (filette, taps) in plaas van skerp veranderinge in deursnee om streskonsentrasies te verminder.

- Voer na-sweis hittebehandeling uit (Pwht) om oorblywende spanning te verlig (Bv., 600-650℃ vir koolstofstaal sweislasse).

- Vermy koue werk verder 20% vir vlekvrye staal, aangesien dit spanning verhoog en weerstand teen korrosie verminder.

Fasiliteer instandhouding en inspeksie

Ontwerp van strukture om maklike toegang vir inspeksie toe te laat, skoonmaak, en deklaagonderhoud is van kritieke belang vir langtermyn-korrosievoorkoming. Dit sluit in:

- Installering van inspeksiepoorte, mangate, en toegangsplatforms vir groot toerusting.

- Ontwerp deklaagstelsels met maklike aanraakvermoë (Bv., gebruik versoenbare herstelverf).

- Inkorporeer sensors vir korrosiemonitering (Bv., korrosie koepons, elektriese weerstandsondes) na toeganklike plekke.

6. Korrosiemonitering en voorspellende instandhouding

Korrosievoorkoming is nie 'n eenmalige maatreël nie; deurlopende monitering en proaktiewe instandhouding is noodsaaklik om vroeë korrosietekens op te spoor en beskermingstrategieë aan te pas.

Hierdie afdeling dek sleutelmoniteringstegnologieë en instandhoudingspraktyke.

Korrosiemoniteringtegnologieë

- Nie-vernietigende toetsing (Ndt):

-

- Ultrasoniese toetsing (UT): Meet metaaldikte om eenvormige korrosie en putte op te spoor, met akkuraatheid tot ±0,1 mm. Word gebruik vir pypleidings, tenks, en drukvate (ASTM A609).

- Eddy Huidige Toetsing (ECT): Bespeur oppervlak- en naby-oppervlak korrosie (diepte ≤5 mm) in geleidende materiale, geskik vir vlekvrye staal en aluminium komponente (ASTM E2434).

- X-straal radiografie (XR): Identifiseer interne korrosie en sweisdefekte, gebruik in kritieke lugvaart- en kernkomponente (ASTM E164).

- Elektrochemiese monitering:

-

- Korrosie koepons: Stel metaalmonsters bloot aan die omgewing vir 'n vasgestelde tydperk, meet gewigsverlies om korrosietempo te bereken (ASTM G1). Eenvoudig en koste-effektief, gebruik in koelwaterstelsels.

- Lineêre polarisasieweerstand (LPR): Intydse monitering van korrosietempo deur polarisasieweerstand te meet, geskik vir waterige omgewings (ASTM G59).

- Elektrochemiese Impedansie Spektroskopie (EIS): Evalueer die integriteit van bedekkings en passiewe films, die verskaffing van insigte in gelokaliseerde korrosiemeganismes (ASTM G106).

- Slim moniteringstelsels: Integreer IoT-sensors, data-analise, en digitale tweeling om korrosie intyds te monitor.

Byvoorbeeld, optiese veselsensors wat in pypleidings ingebed is, bespeur korrosie-geïnduseerde spanning, terwyl draadlose korrosieprobes data na wolkplatforms oordra vir voorspellende analise.

Voorspellende en voorkomende instandhouding

Based on monitoring data, maintenance strategies can be optimized to avoid unplanned downtime:

- Voorkomende instandhouding: Regular cleaning, coating touch-ups, inhibitor replenishment, and anode replacement (for CP systems) at scheduled intervals.

Byvoorbeeld, repainting steel bridges every 10-15 jare, and replacing sacrificial anodes on ships every 5 jare. - Voorspellende instandhouding: Using monitoring data to predict corrosion progression and schedule maintenance only when needed.

Byvoorbeeld, LPR data can forecast when pipeline thickness will reach the minimum allowable limit, enabling targeted repairs. - Root Cause Analysis: Investigating corrosion failures to identify underlying causes (Bv., coating breakdown, inhibitor depletion, design flaws) and implement corrective actions.

Per NACE RP0501, root cause analysis should include material testing, environmental analysis, and process review.

7. Ontluikende neigings en toekomstige rigtings

With advancements in materials science, digital technology, en volhoubaarheid, korrosievoorkoming ontwikkel na meer doeltreffend, eko-vriendelik, en intelligente oplossings:

- Slim anti-roes materiaal: Selfgenesende bedekkings (wat mikrokapsules van genesingsmiddels insluit) wat skrape en krake outomaties herstel, verleng deklaaglewe met 2-3x.

Vormgeheue-legerings wat aanpas om spanningskonsentrasies en korrosierisiko te verminder. - Digitalisering en KI-gedrewe korrosiebestuur: KI-algoritmes ontleed grootskaalse moniteringsdata om korrosierisiko's met hoë akkuraatheid te voorspel, instandhoudingskedules te optimaliseer en koste te verminder.

Digitale tweeling van strukture simuleer korrosiegedrag onder verskillende omgewingstoestande, wat virtuele toetsing van anti-korrosiestrategieë moontlik maak. - Groen korrosievoorkoming: Ontwikkeling van omgewingsvriendelike inhibeerders (bio-gebaseerde, bioafbreekbaar) om giftige chemikalieë te vervang.

Sonkrag-aangedrewe beïndrukte huidige CP-stelsels vir afgeleë buitelandse platforms, koolstofvrystellings te verminder. Herwinbare bedekkings wat vermorsing tydens onderhoud minimaliseer. - Nanotegnologie-verbeterde beskerming: Nano-saamgestelde bedekkings (Bv., ZnO nanopartikels in epoksie) wat versperringseienskappe en korrosiebestandheid verbeter.

Nanogestruktureerde passiewe films (deur plasmabehandeling) wat stabiliteit in uiterste omgewings verbeter.

8. Konklusie

Voorkoming van korrosie is fundamenteel a stelselingenieurswese uitdaging, nie 'n enkele tegniese oplossing nie.

Effektiewe beheer van korrosie vereis gekoördineerde besluite oor materiaalkeuse, strukturele ontwerp, oppervlak ingenieurswese, vervaardigingskwaliteit, operasionele toestande, en langtermyn batebestuur.

Wanneer hierdie elemente in lyn is, korrosietempo's kan tot voorspelbaar verminder word, hanteerbare vlakke oor dekades van diens.

Die mees suksesvolle korrosievoorkomingstrategieë is proaktief eerder as reaktief.

Kies materiale met inherente korrosiebestandheid, ontwerp van komponente om skeure en galvaniese pare te vermy, en die toepassing van toepaslike oppervlakbeskerming aan die begin konsekwent beter as na-die-feit herstelwerk of opgraderings.

Ewe belangrik is om te erken dat korrosiegedrag tydens diens ontwikkel: veranderinge in omgewing, laai, of instandhoudingspraktyke kan degradasiemeganismes verander en skade versnel indien dit nie behoorlik gemonitor word nie.

Aangesien nywerhede toenemend betroubaarheid beklemtoon, omgewingsverantwoordelikheid, en langtermyn prestasie, korrosievoorkoming moet hanteer word as 'n kernontwerp- en bestuursdissipline, nie bloot 'n instandhoudingsaktiwiteit nie.

Vrae

Is it possible to completely eliminate corrosion?

Nee. Korrosie is 'n natuurlike termodinamiese proses. Ingenieurspogings fokus daarop om korrosie tot aanvaarbare en voorspelbare tempo te vertraag eerder as om dit heeltemal uit te skakel.

Why does corrosion still occur in corrosion-resistant alloys?

Selfs korrosiebestande legerings kan misluk as dit aan toestande buite hul ontwerpomhulsel blootgestel word, soos hoë chloriedkonsentrasies, uiterste temperature, skeure, oorblywende spanning, of onbehoorlike vervaardiging.

What is the most common cause of premature corrosion failure?

Verkeerde materiaalkeuse gekombineer met swak ontwerpbesonderhede—soos skeure, ongelyke metaalkontak, of ontoeganklike areas vir instandhouding—is die mees algemene oorsaak.

Are coatings sufficient for long-term corrosion protection?

Bedekkings is effektiewe versperrings, maar is kwesbaar vir meganiese skade, veroudering, en onbehoorlike toepassing. Hulle presteer die beste wanneer dit gekombineer word met toepaslike materiaalkeuse en goeie ontwerp.