1. Bekendstelling

Duktiliteit en smeebaarheid verteenwoordig twee fasette van 'n materiaal se vermoë om sonder mislukking te vervorm.

Selfpiriteit word gedefinieer as die vermoë van 'n materiaal om aansienlike plastiese vervorming onder trekspanning te ondergaan,

waarheen smeebaarheid verwys na die vermoë om te vervorm onder drukspanning, sodat materiaal gehamer of in dun velle gerol kan word.

Beide eienskappe is fundamenteel in ingenieurswese en vervaardiging, beïnvloed hoe komponente ontwerp word, verwerk, en benut.

In moderne ontwerp, ingenieurs moet hierdie eienskappe oorweeg om te verseker dat materiale energie kan absorbeer, gevorm word in komplekse geometrieë, en handhaaf integriteit onder operasionele belasting.

Hierdie artikel ondersoek rekbaarheid en smeebaarheid van tegnies, vervaardiging, en industriële perspektiewe, die verskaffing van gesaghebbende insigte oor die belangrikheid daarvan, meting, en praktiese toepassings.

2. Wat is rekbaarheid?

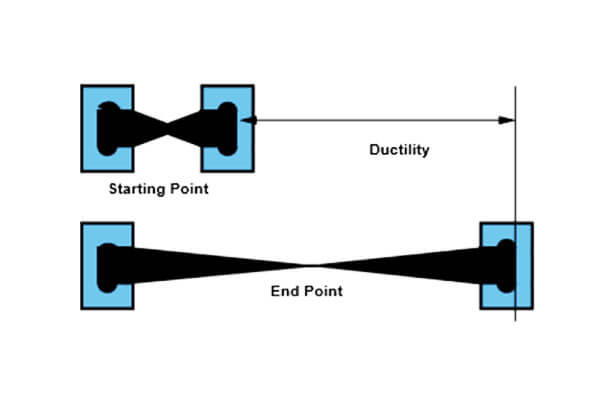

Duktiliteit is 'n belangrike meganiese eienskap wat 'n materiaal se vermoë beskryf om aansienlike plastiese vervorming onder trekspanning te ondergaan voordat dit breek.

In eenvoudige terme, rekbare materiaal kan gerek of in drade getrek word sonder om te breek, wat noodsaaklik is vir baie vervaardigingsprosesse en ingenieurstoepassings.

Hoe rekbaarheid werk

Wanneer 'n materiaal aan 'n trekkrag onderwerp word, dit vervorm aanvanklik elasties—wat beteken dit keer terug na sy oorspronklike vorm wanneer die krag verwyder word.

Sodra die toegepaste spanning die materiaal se elastiese limiet oorskry, dit gaan die plastiese vervormingstadium binne, waar die veranderinge permanent word.

Die omvang van hierdie permanente vervorming, dikwels gemeet aan die persentasie verlenging of vermindering in oppervlakte tydens 'n trektoets, dui die materiaal se rekbaarheid aan.

- Elastiese vervorming: Tydelike vormverandering; die materiaal herwin sy oorspronklike vorm.

- Plastiese vervorming: Permanente verandering; die materiaal keer nie terug na sy oorspronklike vorm sodra die vrag verwyder is nie.

Waarom is rekbaarheid belangrik?

Duktiliteit is om verskeie redes van kritieke belang in ingenieurswese en vervaardiging:

- Energie Absorpsie: Vervormbare materiale kan energie onder impak absorbeer en versprei.

Byvoorbeeld, baie motorkomponente is ontwerp met rekbare metale om botsenergie te absorbeer, om sodoende passasiersveiligheid te verbeter. - Vormbaarheid: Hoë rekbaarheid laat materiaal maklik in komplekse vorms gevorm word deur prosesse soos teken, buig, en dieptekening.

Hierdie eienskap is deurslaggewend in die vervaardiging van ingewikkelde dele. - Ontwerp Veiligheid: Ingenieurs gebruik rekbaarheid as 'n maatstaf om te verseker dat strukture onverwagte vragte kan verdra sonder skielike, katastrofiese mislukking.

Die insluiting van rekbare materiale in ontwerpe voeg 'n ekstra veiligheidsmarge by, aangesien hierdie materiaal waarskuwingstekens verskaf (vervorming) voor mislukking.

3. Wat is smeebaarheid?

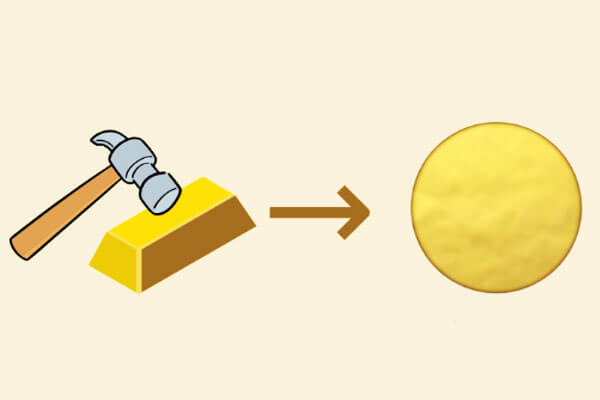

Smeebaarheid is 'n sleutel meganiese eienskap wat 'n materiaal se vermoë beskryf om onder drukkragte te vervorm sonder om te kraak of te breek.

In eenvoudige terme, smeebare materiale kan gehamer word, gerol, of in dun velle en komplekse vorms gedruk.

Hierdie eienskap is noodsaaklik vir baie vervaardigingsprosesse, soos smee, rolling, en stamping,

waar komponente gevorm moet word in gewenste geometrieë terwyl strukturele integriteit gehandhaaf word.

Hoe smeebaarheid werk

Wanneer 'n materiaal aan drukspanning onderwerp word, dit ondergaan plastiese vervorming wat dit moontlik maak om te hervorm.

Anders as rekbaarheid, wat onder trekkragte gemeet word, smeebaarheid verwys spesifiek na vervorming onder druk.

Soos die materiaal saamgepers word, sy atome gly verby mekaar, wat uitgebreide hervorming toelaat sonder om te breek.

Hierdie vermoë om plasties te vervorm onder drukladings maak smeebaarheid noodsaaklik om groot te vorm, woonstel, of ingewikkelde kontoere dele.

Waarom is smeebaarheid belangrik?

Smeebaarheid is om verskeie redes noodsaaklik in vervaardiging en ontwerp:

- Doeltreffende vormingsprosesse:

Smeebare materiale kan maklik in dun velle gevorm word, foelies, en komplekse dele deur prosesse soos rol en smee.

Byvoorbeeld, aluminiumse hoë smeebaarheid laat dit toe om in duursame gerol te word, liggewig lakens vir toepassings soos drankblikkies en vliegtuig rompe. - Eenvormige oppervlakkwaliteit:

Materiale met hoë smeebaarheid is geneig om eenvormige oppervlaktes te vorm wanneer dit verwerk word, wat krities is vir beide estetiese en funksionele toepassings.

Glad, egalige oppervlaktes is belangrik in nywerhede wat wissel van verbruikerselektronika tot motorbakpanele. - Koste-effektiewe produksie:

Hoë smeebaarheid verminder die waarskynlikheid van materiaal krake of defekte tydens vorming, lei tot minder vermorsing en minder produksievertragings.

Dit verbeter algehele vervaardigingsdoeltreffendheid en kostedoeltreffendheid. - Ontwerp buigsaamheid:

Smeebaarheid maak die skepping van ingewikkelde ontwerpe en komplekse vorms moontlik wat uitdagend sal wees om met bros materiale te bereik.

Ontwerpers trek voordeel uit hierdie eiendom aangesien dit hulle in staat stel om te innoveer en met nuwe vorms te eksperimenteer sonder om die materiaal se werkverrigting te benadeel.

Sleutel-aspekte van smeebaarheid

- Meting:

Smeebaarheid word geassesseer deur toetse soos rol, buig, of kompressietoetse.

Die vermoë van 'n materiaal om tot 'n dun vel te vervorm sonder om te breek, is 'n direkte aanduiding van sy smeebaarheid. - Materiële voorbeelde:

Metale soos goud, koper, en aluminium vertoon hoë smeebaarheid, maak hulle ideaal vir toepassings waar uitgebreide vorming vereis word.

Byvoorbeeld, goud is so smeebaar dat dit in uiters dun velle geslaan kan word (bladgoud) vir dekoratiewe doeleindes.

Die mees buigbare metale - Industriële relevansie:

In nywerhede soos motorvoertuig en lugvaart, smeebaarheid is noodsaaklik vir die skep van liggewig, komplekse komponente.

Die vermoë om metale te vorm sonder om hul sterkte in te boet, is deurslaggewend vir die bereiking van beide prestasie- en estetiese doelwitte.

4. Die wetenskap agter rekbaarheid en smeebaarheid

Om die atoom- en mikrostrukturele basis van rekbaarheid en smeebaarheid te verstaan, bied insigte in hoe materiale onder spanning optree.

Mikrostrukturele Faktore

Graanstruktuur:

Kleiner korrelgroottes verbeter opbrengssterkte en rekbaarheid. Fynkorrels belemmer ontwrigtingbeweging, wat beide eienskappe verbeter.

Byvoorbeeld, vermindering van korrelgrootte in staal van 50 µm tot 10 µm kan opbrengssterkte met tot 50%.

Ontwrigting Dinamika:

Die beweging van ontwrigtings deur die kristalrooster onder spanning is 'n primêre meganisme wat rekbaarheid beheer.

Materiale wat makliker ontwrigtingbeweging moontlik maak, kan plasties meer omvattend vervorm sonder om te breek.

Fase Transformasies:

Hittebehandeling en legering kan fasetransformasies veroorsaak wat meganiese eienskappe verander.

Die transformasie van austeniet na martensiet in staal, byvoorbeeld, verhoog sterkte maar kan rekbaarheid verminder.

Legeringselemente:

Elemente soos nikkel en koolstof kan rekbaarheid verbeter deur die kristalstruktuur te verander en ontwrigtingbeweging te belemmer.

Atoom- en molekulêre meganismes

Op atoomvlak, rekbaarheid en smeebaarheid hang af van die aard van atoombindings.

Vervormbare materiale het bindings wat atome toelaat om onder spanning oor mekaar te gly, terwyl smeebare materiale makliker onder kompressie herrangskik.

Hierdie fundamentele verskil onderstreep waarom sommige metale, soos goud en koper, toon beide hoë smeebaarheid en smeebaarheid, terwyl keramiek, met hul rigiede ioniese bindings, is bros.

Vergelyking met brosheid

Bros materiaal, insluitend baie keramiek, ondergaan nie beduidende plastiese vervorming voor breking nie.

Hierdie kontras beklemtoon die belangrikheid van rekbaarheid en smeebaarheid in toepassings waar energie-absorpsie en vormbaarheid van kritieke belang is.

Terwyl rekbare en smeebare materiale die voordeel van vervorming bied sonder katastrofiese mislukking, bros materiale misluk dikwels skielik onder spanning.

5. Wat is die belangrikste verskille tussen rekbaarheid vs. Smeebaar?

Duktiliteit en smeebaarheid is fundamentele meganiese eienskappe wat beskryf hoe materiale op verskillende tipes spanning reageer.

Alhoewel beide plastiese vervorming behels - die vermoë om van vorm te verander sonder om te breek - is dit van toepassing op verskillende tipes kragte.

Om hierdie onderskeidings te verstaan is van kritieke belang in materiaalkeuse, vervaardiging, en strukturele ontwerp.

Verskil in strestipe en vervormingsgedrag

- Selfpiriteit verwys na 'n materiaal se vermoë om onder te vervorm trekspanning (strek). 'n Hoogs rekbare materiaal kan in dun drade getrek word sonder om te breek.

- Smeebaar beskryf 'n materiaal se vermoë om onder te vervorm kompressiewe spanning (knyp). 'n Smeebare materiaal kan gehamer of in dun velle gerol word sonder om te kraak.

Byvoorbeeld, goud is beide hoogs rekbaar en smeebaar, maak dit ideaal vir juweliersware en elektroniese toepassings.

Lood, Aan die ander kant, is uiters smeebaar maar nie baie rekbaar nie, wat beteken dit kan maklik gevorm word, maar rek nie goed in drade nie.

Meet- en Toetsmetodes

Aangesien rekbaarheid en smeebaarheid verskillende tipes stres hanteer, ingenieurs meet hulle met behulp van afsonderlike toetse:

Duktiliteitstoetsing

- Trektoets: Die mees algemene metode om rekbaarheid te meet. 'n Monster word gerek totdat dit breek,

en sy verlenging persentasie (hoeveel dit strek relatief tot sy oorspronklike lengte) en vermindering in oppervlakte (hoeveel dunner dit word voordat dit breek) aangeteken word. - Algemene statistieke:

-

- Verlenging (%) – 'n Maatstaf van hoeveel 'n materiaal kan rek voordat dit breek.

- Vermindering in oppervlakte (%) – Dui die vernouing van die materiaal onder trekkrag aan.

Smeebaarheidstoetsing

- Kompressie toets: Behels die toepassing van 'n druklas om te sien hoeveel die materiaal plat of vervorm sonder om te kraak.

- Rol- en hamertoetse: Dit bepaal hoe goed 'n materiaal in dun velle gevorm kan word.

- Algemene statistieke:

-

- Dikte vermindering (%) – Meet hoeveel 'n materiaal verdun kan word sonder om te misluk.

Byvoorbeeld, aluminium het hoë smeebaarheid en word wyd gebruik in foelie- en plaatmetaaltoepassings, wyle koper, met beide hoë rekbaarheid en smeebaarheid, word gebruik vir elektriese bedrading en loodgieterswerk.

Mikrostrukturele en Atoomvlakverskille

Die vermoë van 'n materiaal om rekbaar of smeebaar te wees, word beïnvloed deur sy interne atoomstruktuur:

- Vervormbare materiale het 'n kristalstruktuur wat ontwrigtings toelaat (defekte in atoomrangskikkings) om maklik onder trekspanning te beweeg.

This means atoms can shift positions while maintaining cohesion, allowing the material to stretch without breaking. - Malleable materials have atomic structures that resist cracking when compressed.

In baie gevalle, they feature face-centered cubic (FCC) crystal structures, which allow atoms to slide past each other without fracturing.

Rol van graanstruktuur en hittebehandeling

- Fynkorrelige materiale (klein, densely packed crystals) tend to be more malleable because they resist crack formation under compression.

- Grofkorrelige materiale often exhibit better ductility since larger grains allow easier movement of dislocations under tension.

- Heat treatment processes such as annealing can enhance both properties by refining the grain structure and relieving internal stresses.

Byvoorbeeld, staal can be made more ductile or malleable depending on the heat treatment applied. Annealed steel has improved ductility, while cold-rolled steel enhances its malleability.

Materiaalkeuse en industriële toepassings

Ingenieurs en vervaardigers moet materiaal noukeurig kies gebaseer op of trek- of drukvervorming meer relevant is vir 'n spesifieke toepassing.

| Aspek | Selfpiriteit (Trekspanning) | Smeebaar (Kompressiewe spanning) |

|---|---|---|

| Definisie | Vermoë om in drade te rek | Vermoë om in lakens gehamer/gerol te word |

| Primêre toets | Trektoets (verlenging, vermindering in oppervlakte) | Kompressie toets, roltoets |

Beïnvloedende faktor |

Korrelstruktuur, ontwrigting beweging | Atoombinding, kraakweerstand |

| Metale met hoë eiendom | Koper, Aluminium, Goud, Sagte staal | Goud, Silwer, Lood, Aluminium |

| Algemene toepassings | Draad vervaardiging, Strukturele komponente | Plaatmetaal, munt produksie, metaal foelies |

| Mislukkingsmodus | Nek gevolg deur fraktuur | Krake onder oormatige kompressie |

Vergelykingstabel: Duktiliteit vs. Smeebaar

| Aspek | Selfpiriteit (Trekspanning) | Smeebaar (Kompressiewe spanning) |

|---|---|---|

| Definisie | Vermoë van 'n materiaal om onder te rek trekspanning sonder om te breek | Vermoë van 'n materiaal om onder te vervorm kompressiewe spanning sonder om te kraak |

| Tipe vervorming | Verlenging (in drade trek/gestrek) | Afplatting (in lakens gehamer/gerol) |

| Vernaamste beïnvloedende stres | Spanning (trekkrag) | Kompressie (drukkrag) |

| Meetmetode | Trektoetsing (meet verlenging en vermindering van area) | Kompressie toets, Roltoetse (diktevermindering meet) |

Algemene statistieke |

- Verlenging (%) – Hoeveelheid strek voor fraktuur - Vermindering van oppervlakte (%) – Deursnee krimping voor mislukking |

- Dikte vermindering (%) – Hoeveel 'n materiaal verdun sonder om te misluk |

| Kristallyne Struktuur Invloed | Gesiggesentreerde kubiek (FCC) en Liggaamsgesentreerde kubieke (BCC) strukture dra by tot hoë rekbaarheid | FCC-strukture is geneig om meer smeebaar te wees aangesien dit atoomgly toelaat |

| Impak van hittebehandeling | Hittebehandeling (Bv., uitgloping) verhoog rekbaarheid deur korrelstruktuur te verfyn | Hittebehandeling kan smeebaarheid verbeter, interne spanning te verminder |

| Vervorming Tempo Sensitiwiteit | Hoë rektempo verminder rekbaarheid (bros gedrag neem toe) | Hoë rektempo kan krake veroorsaak onder uiterste kompressie |

| Materiële voorbeelde (Hoë rekbaarheid) | Goud, Silwer, Koper, Aluminium, Sagte staal, Platinum | Goud, Silwer, Lood, Koper, Aluminium |

| Materiële voorbeelde (Lae rekbaarheid) | Gietyster, Hoë koolstofstaal, Glas, Keramiek | Gietyster, Sink, Wolfraam, Magnesium |

| Algemene toepassings | - Elektriese drade (Koper, Aluminium) – Strukturele komponente (Staal) - Lugvaart- en motoronderdele |

– Plaatmetaal (Aluminium, Staal) – Munte (Goud, Silwer) – Foelie en verpakkingsmateriaal |

| Mislukkingsmodus | Nek (materiaal vernou by swak punt voordat dit breek) | Krake (materiaal kan onder uiterste kompressie breek) |

| Industriële belangrikheid | Kritiek in draadtrek, strukturele toepassings, en rekbare materiale vir slagweerstand | Noodsaaklik vir die vorming van prosesse soos rol, hamer, en druk |

6. Meet rekbaarheid vs. Smeebaar

Akkurate meting van rekbaarheid en smeebaarheid is noodsaaklik om materiaalgedrag te verstaan en te verseker dat produkte aan ontwerpspesifikasies voldoen.

Ingenieurs en materiaalwetenskaplikes maak staat op gestandaardiseerde toetsmetodes om hierdie eienskappe te kwantifiseer, die verskaffing van kritiese data vir materiaalkeuse en prosesoptimalisering.

Onder, ons ondersoek die metodes wat gebruik word om rekbaarheid en smeebaarheid te meet, saam met sleutelmaatstawwe en standaardprotokolle.

Trektoets vir rekbaarheid

Trektoetsing bly die mees algemene metode om rekbaarheid te evalueer. Tydens hierdie toets, 'n monster word geleidelik getrek totdat dit breek, en die vervorming daarvan word aangeteken.

Prosedure:

- 'n Gestandaardiseerde monster word in 'n universele toetsmasjien gemonteer.

- Die masjien pas 'n beheerde trekbelasting teen 'n konstante vervormingstempo toe.

- Data word ingesamel om 'n spanning-vervormingskurwe te produseer, waar die oorgang van elastiese na plastiese vervorming duidelik sigbaar is.

Sleutelmaatstawwe:

- Persentasie verlenging: Meet die totale toename in lengte relatief tot die oorspronklike lengte voor fraktuur.

- Vermindering in oppervlakte: Dui die mate van nekvorming of dwarssnitvermindering by die punt van breuk aan.

- Byvoorbeeld, sagte staal kan verlengingswaardes in die reeks van vertoon 20–30%, terwyl meer bros materiaal dalk net wys <5% verlenging.

Standaarde:

- ASTM E8/E8M en ISO 6892 verskaf gedetailleerde riglyne vir trektoetsing, verseker betroubare en herhaalbare metings.

Kompressie- en buigtoetse vir smeebaarheid

Smeebaarheid word tipies geassesseer met behulp van toetse wat evalueer hoe 'n materiaal optree onder druk- of buigkragte.

Roltoetse:

- In 'n rollende toets, die materiaal word deur rollers gevoer om sy vermoë te meet om dun velle te vorm sonder om te kraak.

- Hierdie toets toon die mate waarin 'n materiaal plasties vervorm kan word onder kompressie.

Buigtoetse:

- Buigtoetse bepaal die buigsaamheid en vermoë van 'n materiaal om vervorming te weerstaan sonder om te breek wanneer dit aan 'n buiglas onderwerp word.

Sleutelmaatstawwe:

- Vormbaarheid: Gekwantifiseer deur die maksimum vermindering in dikte sonder mislukking.

- Buighoek: Die hoek waartoe 'n materiaal gebuig kan word sonder om te kraak.

Standaarde:

- ASTM en ISO het protokolle vasgestel vir die evaluering van smeebaarheid, verseker konsekwentheid in metings oor verskillende materiale en nywerhede.

Gevorderde en geinstrumenteerde toetsmetodes

Vir presiese, gelokaliseerde metings - veral in moderne, dun films of nanogestruktureerde materiale—gevorderde tegnieke soos geinstrumenteerde inkepingstoetsing (nano-inkeping) in diens geneem kan word.

Nano-inkeping:

- Hierdie metode gebruik 'n diamantpunt om in die materiaal se oppervlak te druk en teken die krag teenoor verplasing aan.

- Dit verskaf gedetailleerde inligting oor plaaslike meganiese eienskappe, insluitend hardheid en elastiese modulus, wat indirek rekbaarheid en smeebaarheid kan weerspieël.

Data Interpretasie:

- Die las-verplasing kurwes verkry uit hierdie toetse bied insig in die materiaal se vervorming gedrag op die mikroskaal, konvensionele toetsmetodes aanvul.

7. Faktore wat rekbaarheid vs. Smeebaar

Vervormbaarheid en smeebaarheid is nie vaste materiaal eienskappe nie; hulle word deur verskeie eksterne en interne faktore beïnvloed.

Om hierdie faktore te verstaan is noodsaaklik vir ingenieurs en vervaardigers wat poog om materiaal vir spesifieke toepassings te optimaliseer.

Onder, ons ontleed die sleutelfaktore wat rekbaarheid en smeebaarheid beïnvloed vanuit verskeie perspektiewe, insluitend materiaalsamestelling, temperatuur, verwerkingsmetodes, spanningstempo, en omgewingstoestande.

Materiaal samestelling

Die chemiese samestelling van 'n materiaal speel 'n beduidende rol in die bepaling van die rekbaarheid en smeebaarheid daarvan.

Pure Metals vs. Legerings

- Suiwer metale soos goud, koper, en aluminium is geneig om hoë rekbaarheid en smeebaarheid te hê as gevolg van hul eenvormige atoomstrukture en gemak van ontwrigtingbeweging.

- Legerings, wat verskeie elemente bevat, kan verbeterde sterkte hê, maar dikwels ten koste van verminderde rekbaarheid en smeebaarheid.

-

- Voorbeeld: Die byvoeging van koolstof by yster verhoog sy sterkte, maar verminder sy rekbaarheid, wat lei tot staal met verskillende eienskappe (Bv., hoë-koolstofstaal is sterker maar minder rekbaar as sagte staal).

Rol van onsuiwerhede en tweede-fase deeltjies

- Onsuiwerhede kan die atoomstruktuur ontwrig, lei tot verminderde rekbaarheid en smeebaarheid.

- Voorbeeld: Suurstofinhoud in koper verminder die rekbaarheid daarvan aansienlik, daarom word suurstofvrye koper in hoëprestasietoepassings gebruik.

Effek van legeringselemente

- Nikkel en chroom verbeter die taaiheid van staal, maar kan die rekbaarheid effens verminder.

- Aluminium en magnesium verhoog smeebaarheid in sekere legerings, maak hulle meer geskik vir rol en vorm.

Temperatuur effekte

Temperatuur het 'n groot impak op beide rekbaarheid en smeebaarheid, dikwels bepaal of 'n materiaal geskik is vir verwerking of toepassing.

Hoër temperature (Verhoogde rekbaarheid & Smeebaar)

- Soos die temperatuur styg, atoomvibrasies neem toe, wat makliker ontwrigtingbeweging en plastiese vervorming moontlik maak.

- Voorbeeld: Warmrol word in staalvervaardiging gebruik omdat hoër temperature verhoog smeebaarheid, voorkom krake tydens vorming.

Laer temperature (Verminderde rekbaarheid & Smeebaar)

- By lae temperature, materiaal word bros as gevolg van beperkte atoommobiliteit.

- Voorbeeld: By temperature onder nul, staal- en aluminiumlegerings kan brosheid ervaar, lei tot frakture in plaas van rekbare vervorming.

Klem-tot-bros-oorgangstemperatuur (DBTT)

- Sommige materiaal, veral liggaamsgesentreerde kubieke (BCC) metale soos ferritiese staal, uitstal a smeebaar-tot-bros oorgang by laer temperature.

- Voorbeeld: Strukturele staal wat in koue klimate gebruik word, moet ontwerp word om katastrofiese mislukking as gevolg van brosheid te vermy.

Verwerkingsmetodes

Verskillende metaalbewerkings- en hittebehandelingsprosesse kan rekbaarheid en smeebaarheid verbeter of afbreek deur 'n materiaal se mikrostruktuur te verander.

Koue werk (Verminder rekbaarheid & Smeebaar)

- Koue rol, smee, en trek verhoog materiaalsterkte maar verminder rekbaarheid as gevolg van werkverharding.

- Voorbeeld: Koudgewalste staal is sterker maar minder rekbaar as warmgewalste staal.

Warm werk (Verhoog rekbaarheid & Smeebaar)

- Prosesse soos warmrol, warm smee, en ekstrusie laat aansienlike plastiese vervorming toe sonder om te kraak.

- Voorbeeld: Warm smee van aluminiumlegerings verbeter smeebaarheid, maak dit makliker om komplekse vorms te vorm.

Hittebehandeling

Hittebehandelingsmetodes soos uitgloping, normalisasie, en tempering beduidende impak rekbaarheid en smeebaarheid.

- Uitgloping verminder interne spanning en herstel rekbaarheid deur die korrelstruktuur te herkristalliseer.

- Tempeling verbeter taaiheid in staal deur hardheid en rekbaarheid te balanseer.

Vervormingstempo (Tempo van vervorming)

Die tempo waarteen 'n materiaal vervorm word, beïnvloed sy vermoë om te rek of saam te druk voordat dit misluk.

Stadige vervorming (Hoër rekbaarheid & Smeebaar)

- Wanneer 'n materiaal stadig vervorm word, atoomherrangskikkings het genoeg tyd om stres te akkommodeer, lei tot hoër rekbaarheid en smeebaarheid.

Vinnige vervorming (Laer rekbaarheid & Smeebaar)

- 'n Hoë spanningstempo verhoed atoomherbelyning, maak die materiaal meer bros.

- Voorbeeld: Hoëspoed-impaktoetse toon dat materiale kan breek onder skielike laai, selfs al is hulle rekbaar onder normale toestande.

Omgewingstoestande

Eksterne faktore soos korrosie, uitputting, en blootstelling aan straling kan materiaal eienskappe mettertyd versleg.

Korrosie en Oksidasie

- Korrosiewe omgewings verswak atoombindings, lei tot brosheid en verminderde rekbaarheid.

- Voorbeeld: Waterstofbrosheid vind plaas wanneer waterstofatome metale infiltreer, maak hulle geneig tot skielike mislukking.

Sikliese laai en moegheid

- Herhaalde spanningsiklusse kan mikrokrake veroorsaak wat beide rekbaarheid en smeebaarheid verminder.

- Voorbeeld: Vliegtuigmateriaal moet vermoeidheidsfout weerstaan, daarom is aluminiumlegerings sorgvuldig ontwerp vir duursaamheid.

Bestralingsblootstelling

- In kernomgewings, straling-geïnduseerde defekte in atoomstrukture kan tot brosheid lei.

- Voorbeeld: Reaktordrukvatstaal moet stralingsbestand wees om rekbaarheid oor lang operasionele periodes te handhaaf.

Opsommingstabel: Sleutelfaktore wat rekbaarheid vs. Smeebaar

| Faktor | Effek op rekbaarheid | Effek op smeebaarheid | Voorbeelde |

|---|---|---|---|

| Materiaal samestelling | Allooie kan rekbaarheid verminder | Sekere legerings verbeter smeebaarheid | Hoëkoolstofstaal is minder rekbaar as sagte staal |

| Temperatuur | Verhoog met hitte | Verhoog met hitte | Warmrol verbeter beide eienskappe |

| Verwerkingsmetodes | Koue werk verminder rekbaarheid, uitgloeiing herstel dit | Warm werk verbeter smeebaarheid | Koudgewalste staal vs. uitgegloeide staal |

| Vervormingstempo | Hoër rektempo's verminder rekbaarheid | Hoër rektempo's verminder smeebaarheid | Skielike impak veroorsaak bros mislukking |

| Omgewingstoestande | Korrosie en moegheid verswak rekbaarheid | Korrosie kan krake in smeebare materiale veroorsaak | Waterstofbrosheid in staal |

8. Konklusie

Duktiliteit en smeebaarheid is noodsaaklike eienskappe wat bepaal hoe materiale optree onder verskillende tipes spanning.

Duktiliteit stel materiale in staat om onder trekbelasting te rek, wat deurslaggewend is vir toepassings wat energie-absorpsie en buigsaamheid vereis.

Smeebaar, Aan die ander kant, laat materiaal toe om onder drukkragte gevorm te word, doeltreffende vormingsprosesse te fasiliteer.

Deur die onderliggende mikrostrukturele faktore te verstaan, toetsmetodologieë, en omgewingsinvloede, ingenieurs kan materiaalprestasie optimeer om by spesifieke toepassings te pas.

Die data-gedrewe insigte en gevallestudies wat in hierdie artikel bespreek word, illustreer dat noukeurige materiaalkeuse – gebaseer op rekbaarheid en smeebaarheid – tot veiliger lei., meer duursaam, en meer doeltreffende produkte.

Soos vervaardiging voortgaan om te ontwikkel met digitale integrasie en volhoubare praktyke,

deurlopende navorsing en innovasie sal hierdie kritieke eienskappe verder verbeter, verseker dat moderne ingenieurswese aan die eise van 'n voortdurend veranderende industriële landskap voldoen.