1. Bekendstelling

Uitgloeiing is 'n hittebehandeling proses wat ontwerp is om die fisiese en soms chemiese eienskappe van 'n materiaal te verander, daardeur die werkbaarheid daarvan verbeter.

Histories, vroeë metallurge het uitgloeiing gebruik om metale na smee te versag, en met verloop van tyd,

die proses het ontwikkel tot 'n gesofistikeerde tegniek wat in uiteenlopende nywerhede soos motorvoertuie gebruik word, lugvaart, elektronika, en vervaardiging.

Veral, uitgloeiing verhoog nie net rekbaarheid en verminder oorblywende spanning nie, maar verfyn ook die korrelstruktuur, lei tot verbeterde bewerkbaarheid en algehele werkverrigting.

In vandag se mededingende industriële landskap, die bemeestering van uitgloeiing is van kardinale belang vir die optimalisering van materiaalprestasie.

Hierdie artikel ondersoek uitgloeiing vanuit wetenskaplike, prosesseer, ontwerp, ekonomiese, omgewing, en toekomsgerigte perspektiewe, om 'n holistiese begrip van die rol daarvan in moderne materiaalingenieurswese te verseker.

2. Grondbeginsels van uitgloeiing

Definisie en Doel

In sy kern, uitgloeiing behels die verhitting van 'n materiaal tot 'n spesifieke temperatuur, hou dit vir 'n vasgestelde tydperk, en dan teen 'n beheerde tempo afkoel.

Hierdie proses verskaf die energie wat nodig is vir atome binne die materiaal se mikrostruktuur om te migreer en te herrangskik.

Gevolglik, ontwrigtings en interne spanning word verminder, en nuut, spanningvrye korrels vorm, wat rekbaarheid herstel en hardheid verminder.

Sleuteldoelwitte sluit in:

- Verbeterde rekbaarheid: Laat metale makliker gevorm of bewerk word.

- Verligting van oorblywende stres: Voorkom kromming en krake in finale produkte.

- Verfyning van graanstruktuur: Optimaliseer die mikrostruktuur vir verbeterde meganiese eienskappe.

Termodinamiese en Kinetiese Beginsels

Uitgloeiing werk op fundamentele termodinamiese en kinetiese beginsels. Wanneer 'n metaal verhit word, sy atome kry kinetiese energie en begin migreer.

Hierdie migrasie verminder die algehele vrye energie deur ontwrigtings en onvolmaakthede uit te skakel.

Byvoorbeeld, in staal, die proses kan verharde martensiet omskep in 'n meer rekbare ferriet-perliet-mengsel.

Data dui daarop dat behoorlike uitgloeiing hardheid met tot 30%, daardeur aansienlik verbeter bewerkbaarheid.

Boonop, die kinetika van fasetransformasies tydens uitgloeiing word deur temperatuur en tyd beheer.

Die proses word geoptimaliseer deur die verhittingstempo te balanseer, week tyd, en afkoeltempo om die verlangde mikrostrukturele transformasie te bereik sonder ongewenste graangroei.

3. Tipes uitgloeiing

Uitgloeiingsprosesse verskil baie, elk ontwerp om spesifieke materiaal eienskappe te bereik.

Deur verhitting- en verkoelingsiklusse aan te pas, vervaardigers kan metaalwerkverrigting vir uiteenlopende toepassings optimaliseer.

Onder, ons gee besonderhede oor die primêre tipes uitgloeiing, hul doelwitte uit te lig, prosesse, en tipiese toepassings.

Volle uitgloeiing

Doel: Om maksimum rekbaarheid te herstel en hardheid in ysterhoudende legerings te verminder, veral hipoeutektoïede staal.

Prosesseer:

- Temperatuur: Verhoog tot 850–950°C (Bv., 925°C vir AISI 1020 staal) om die materiaal ten volle te austenitiseer.

- Hou tyd: Onderhou vir 1– 4 uur om eenvormige fasetransformasie te verseker.

- Verkoeling: Stadige afkoeling (20–50°C/h) in 'n oond of geïsoleerde boks om growwe graanvorming te bevorder.

Aansoeke: - Motorvoertuig: Gesmee staal komponente (Bv., onderstel onderdele) vir verbeterde vormbaarheid.

- Vervaardiging: Voorbehandeling vir smee en bewerking.

Data: Verminder staalhardheid deur 40–50% (Bv., van 250 Hbw aan 120 Hbw) en verbeter rekbaarheid tot 25-30% verlenging (ASTM E8/E9).

Stresverligting Uitgloeiing

Doel: Elimineer oorblywende spanning van bewerking, sweiswerk, of koue werk.

Prosesseer:

- Temperatuur: 500–650°C (Bv., 600°C vir aluminiumlegerings, 520°C vir vlekvrye staal).

- Hou tyd: 1–2 uur by temperatuur.

- Verkoeling: Lugverkoel of oondverkoel tot omgewingstemperatuur.

Aansoeke: - Lugvaart: Gelaste vliegtuigrame (Bv., Boeing 787 romp gewrigte) om vervorming te voorkom.

- Olie & Gas: Pyplyne en drukvate (Bv., API 5L X65 staal).

Data: Verminder oorblywende spanning deur 30–50%, vervormingsrisiko's te minimaliseer (ASME ketel & Drukvat-kode).

Sferoidiserende uitgloeiing

Doel: Omskep karbiede in sferiese deeltjies om bewerkbaarheid en taaiheid in hoë-koolstofstaal te verbeter.

Prosesseer:

- Temperatuur: 700–750°C (onder die laer kritieke temperatuur).

- Hou tyd: 10– 24 uur vir karbiedsferoïdisering.

- Verkoeling: Stadige oondverkoeling om hervorming van lamellêre strukture te vermy.

Aansoeke: - Gereedskap: Hoë snelheid staal (Bv., M2 gereedskapstaal) vir boorpunte en matryse.

- Motorvoertuig: Veerstaal (Bv., SAE 5160) vir suspensiekomponente.

Data: Bereik 90% sferoidisering doeltreffendheid, die vermindering van bewerkingstyd deur 20–30% (ASM Handboek, Volume 4).

Isotermiese uitgloeiing

Doel: Minimaliseer vervorming in komplekse geometrieë deur fasetransformasies te beheer.

Prosesseer:

- Temperatuur: 900–950°C (bo boonste kritieke temperatuur) vir austenitisering.

- Intermediêre Hou: 700–750°C vir 2– 4 uur om perlietvorming moontlik te maak.

Aansoeke: - Lugvaart: Turbine lemme (Bv., Inklok 718) wat dimensionele stabiliteit vereis.

- Energie: Kernreaktorkomponente (Bv., sirkonium legerings).

Data: Verminder dimensionele vervorming deur op na 80% in vergelyking met konvensionele uitgloeiing (Tydskrif vir Materiaalverwerkingstegnologie, 2021).

Normalisasie

Doel: Verfyn korrelstruktuur vir verbeterde taaiheid en sterkte in koolstof- en legeringsstaal.

Prosesseer:

- Temperatuur: 200–300°C bo die boonste kritieke temperatuur (Bv., 950°C vir 4140 staal).

- Verkoeling: Lugverkoel tot omgewingstemperatuur.

Aansoeke: - Konstruksie: Strukturele staal balke (Bv., ASTM A36).

- Masjinerie: Ratasse (Bv., SAE 4140) vir gebalanseerde sterkte en rekbaarheid.

Data: Bereik fynkorrelige mikrostruktuur met 'n treksterkte van 600–800 MPa (ISO 630:2018).

Oplossing uitgloeiing

Doel: Los legeringselemente op in 'n homogene austenitiese matriks in vlekvrye staal en nikkel-gebaseerde legerings.

Prosesseer:

- Temperatuur: 1,050–1 150°C vir volle austenitisering.

- Blus: Vinnige afkoeling in water of olie om fase-ontbinding te voorkom.

Aansoeke: - Medies: Inplantaat-graad austenitiese vlekvrye staal (Bv., ASTM F138).

- Chemies: Hitteruilers (Bv., 316L vlekvrye staal).

Data: Verseker 99.9% fase homogeniteit, krities vir korrosiebestandheid (Gebore MR0175/ISO 15156).

Herkristallisasie Uitgloeiing

Doel: Maak koudbewerkte metale sag deur spanningvrye korrels te vorm.

Prosesseer:

- Temperatuur: 450–650°C (Bv., 550°C vir aluminium, 400°C vir koper).

- Hou tyd: 1– 3 uur om herkristallisasie toe te laat.

Aansoeke: - Elektronika: Koper drade (Bv., transformator windings met 100% IACS-geleidingsvermoë).

- Verpakking: Aluminium blikkies (Bv., AA 3003 allooi).

Data: Herstel geleidingsvermoë na 95–100% IACS in koper (Internasionale gekloeide koperstandaard).

Subkritiese uitgloeiing

Doel: Verminder hardheid in laekoolstofstaal sonder fasetransformasie.

Prosesseer:

- Temperatuur: 600–700°C (onder laer kritieke temperatuur).

- Hou tyd: 1–2 uur om oorblywende spanning te verlig.

Aansoeke: - Motorvoertuig: Koudgewalste sagte staal (Bv., SAE 1008) vir motorpanele.

- Hardeware: Veerstaal (Bv., SAE 1050) vir minimale vervorming.

Data: Bereik HBW-hardheidsvermindering van 20–25% (ASTM A370).

Proses uitgloeiing

Doel: Herstel rekbaarheid in metale na intermediêre kouebewerkingstappe.

Prosesseer:

- Temperatuur: 200–400°C (Bv., 300°C vir koper, 250°C vir vlekvrye staal).

- Verkoeling: Lugverkoel of oondverkoel.

Aansoeke: - Elektronika: Koper PCB spore (Bv., 5G antenna komponente).

- HVAC: Koper buis (Bv., ASTM B280).

Data: Verbeter vormbaarheid deur 30–40%, wat stywer buigradiusse moontlik maak (Koperontwikkelingsvereniging).

Helder uitgloeiing

Doel: Voorkom oksidasie en ontkoling in hoë-suiwer toepassings.

Prosesseer:

- Atmosfeer: Waterstof (H) of inerte gas (N₂/aan) teen ≤10 dpm suurstof.

- Temperatuur: 800–1 000°C (Bv., 900°C vir vlekvrye staalstroke).

Aansoeke: - Lugvaart: Titaan legerings (Bv., TI-6Al-4V) vir turbinelemme.

- Motorvoertuig: Vlekvrye staal uitlaatstelsels (Bv., Inklok 625).

Data: Bereik 99.9% oppervlak suiwerheid, krities vir korrosiebestandheid (SAE J1708).

Flits uitgloeiing

Doel: Vinnige oppervlakwysiging vir gelokaliseerde eiendomsverbetering.

Prosesseer:

- Hitte Bron: Hoë-intensiteit vlamme of lasers (Bv., 1,200°C piek temperatuur).

- Hou tyd: Sekondes tot millisekondes vir presiese oppervlakverharding.

Aansoeke: - Vervaardiging: Rat tande (Bv., geval-gehard 8620 staal).

Data: Verhoog oppervlak hardheid deur 50–70% (Bv., van 30 MRK aan 50 HRC) (Oppervlakteingenieursjoernaal).

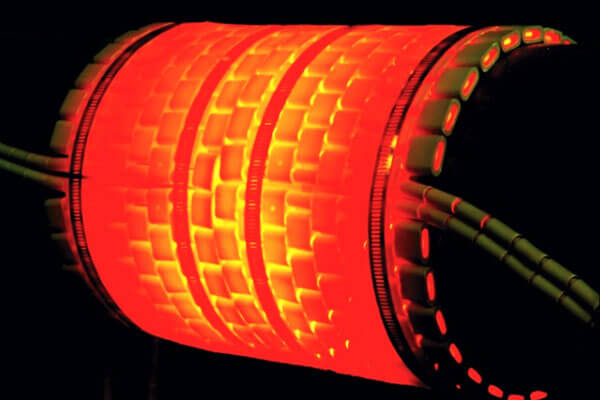

Deurlopende uitgloeiing

Doel: Hoëvolume behandeling vir plaatmetale in motor en konstruksie.

Prosesseer:

- Lynspoed: 10–50 m/I met beheerde atmosfeer (Bv., vermindering van gas).

- Sones: Verwarming, deurweek, verkoeling, en oprol.

Aansoeke: - Motorvoertuig: Staal bakpanele (Bv., 1,000-ton perslyne vir Tesla Model Y).

- Konstruksie: Sinkbedekte dakplate (Bv., GI 0,5 mm).

Data: Prosesse 10–20 miljoen ton van staal jaarliks, vermindering van skroottariewe deur 15–20% (Wêreld Staalvereniging).

4. Uitgloeiingsproses en -tegnieke

Die uitgloeiingsproses bestaan uit drie primêre stadiums: verhitting, deurweek, en verkoeling.

Elke stadium word noukeurig beheer om die gewenste materiaal eienskappe te bereik, om eenvormigheid en konsekwentheid in mikrostrukturele transformasies te verseker.

Verskeie uitgloeiingstegnieke bestaan, aangepas vir verskillende materiale en industriële toepassings.

Voorbereiding Voorbereiding

Voor uitgloeiing, behoorlike voorbereiding verseker optimale resultate. Dit sluit in:

✔ Materiaal skoonmaak & Inspeksie:

- Verwyder oppervlak kontaminante (oksiede, vet, skaal) wat hitte-oordrag kan beïnvloed.

- Voer mikrostrukturele analise uit om voorafbestaande defekte te bepaal.

✔ Voorbehandelingsmetodes:

- Biel: Gebruik suuroplossings om metaaloppervlaktes skoon te maak voor hittebehandeling.

- Meganiese poleer: Verwyder oksidasielae om eenvormige verhitting te verbeter.

Voorbeeld:

In die lugvaartbedryf, titaankomponente ondergaan streng voorafskoonmaak om oksidasie tydens uitgloeiing in 'n vakuumoond te voorkom.

Verhittingsfase

Die verhittingsfase verhoog geleidelik die materiaal se temperatuur tot die teikengloeireeks. Behoorlike beheer voorkom termiese skok en vervorming.

Sleutelfaktore:

Oond seleksie:

- Batch oonde: Word gebruik vir grootskaalse industriële uitgloeiing van staal- en aluminiumplate.

- Deurlopende oonde: Ideaal vir hoëspoed produksielyne.

- Vakuum oonde: Voorkom oksidasie en verseker hoë suiwerheid in lugvaart- en elektroniese industrieë.

Tipiese Verhittingstemperatuurreekse:

- Staal:600–900°C afhangende van die tipe legering.

- Koper:300–500 ° C vir versagting en stresverligting.

- Aluminium:350–450°C graanstruktuur te verfyn.

Verhittingskoersoorwegings:

- Stadige verhitting: Verminder termiese gradiënte en voorkom krake.

- Vinnige verhitting: Word in sommige toepassings gebruik om doeltreffendheid te verbeter terwyl graanvergroting vermy word.

Gevallestudie:

Vir vlekvrye staal mediese inplantings, vakuum uitgloeiing by 800–950°C verminder oksidasie terwyl korrosiebestandheid verbeter word.

Weekfase (Hou by teikentemperatuur)

Deurweek verseker eenvormige temperatuurverspreiding, laat die metaal se interne struktuur ten volle transformeer.

Faktore wat weektyd beïnvloed:

🕒 Materiaal dikte & Komposisie:

- Dikker materiale benodig langer weektye vir eenvormige hittepenetrasie.

🕒 Mikrostrukturele verfyning doelwitte:

- Vir stresverligting uitgloeiing, deurweek kan duur 1–2 uur.

- Vir volle uitgloeiing, materiaal mag vereis etlike ure om volledige herkristallisasie te bereik.

Voorbeeld:

In diffusie uitgloeiing vir hoë-koolstof staal, hou by 1050–1200°C vir 10– 20 uur elimineer segregasie en verhoog homogeniteit.

Verkoelingsfase

Die verkoelingsfase bepaal die finale mikrostruktuur en meganiese eienskappe. Verskillende verkoelingsmetodes beïnvloed hardheid, graanstruktuur, en stresverligting.

Verkoelingstegnieke & Hul effekte:

Oond Verkoeling (Stadige verkoeling):

- Materiaal bly in die oond soos dit geleidelik afkoel.

- Produseer sagte mikrostrukture met maksimum rekbaarheid.

- Gebruik vir volle uitgloeiing van staal en gietyster.

Lugverkoeling (Matige verkoeling):

- Verminder hardheid terwyl matige sterkte behou word.

- Algemeen in stresverligting uitgloeiing van gelaste strukture.

Blus (Vinnige verkoeling):

- Gebruik in isotermiese uitgloeiing om austeniet in sagter mikrostrukture te omskep.

- Behels verkoeling in olie, water, of lug teen beheerde dosisse.

Beheerde-atmosfeerverkoeling:

- Inerte gas (argon, stikstof) voorkom oksidasie en verkleuring.

- Noodsaaklik in hoë-presisie nywerhede soos halfgeleiers en lugvaart.

Vergelyking van verkoelingsmetodes:

| Verkoelingsmetode | Koeltempo | Effek op materiaal | Algemene toepassing |

|---|---|---|---|

| Oond Verkoeling | Baie Stadig | Maksimum rekbaarheid, growwe korrels | Volle uitgloeiing van staal |

| Lugverkoeling | Gematig | Gebalanseerde sterkte en rekbaarheid | Stresverligting uitgloeiing |

| Water/olie blus | Vas | Fyn mikrostruktuur, hoër hardheid | Isotermiese uitgloeiing |

| Beheerde atmosfeer | Veranderlik | Oksidasievrye oppervlak | Lugvaart & Elektronika |

5. Effekte van uitgloeiing op materiële eienskappe

Uitgloeiing beïnvloed die interne struktuur en werkverrigting van materiale aansienlik, maak dit 'n kritieke proses in metallurgie en materiaalwetenskap.

Deur verhitting noukeurig te beheer, deurweek, en verkoelingsfases, dit verhoog rekbaarheid, verminder hardheid, graanstruktuur verfyn, en verbeter elektriese en termiese eienskappe.

Hierdie afdeling ondersoek hierdie effekte op 'n gestruktureerde en gedetailleerde wyse.

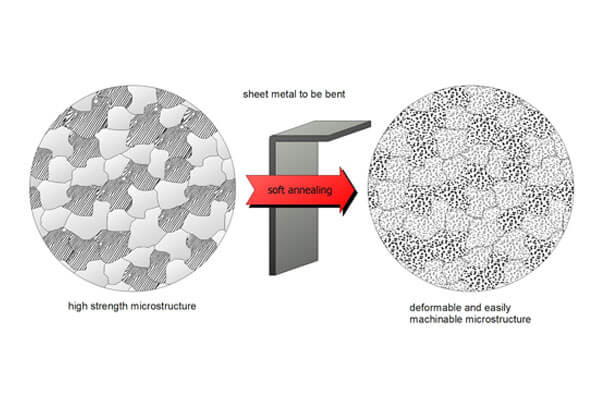

Mikrostrukturele Transformasies

Uitgloeiing verander die interne struktuur van materiale deur drie sleutelmeganismes:

- Herkristallisasie: Nuut, spanningvrye korrels vorm, vervormde te vervang, wat rekbaarheid herstel en werkverharding verminder.

- Graangroei: Verlengde weektye laat korrels groei, balanseer krag en soepelheid.

- Fase transformasie: Veranderinge in fasesamestelling vind plaas, soos martensiet wat in ferriet en perliet in staal verander, optimalisering van sterkte en rekbaarheid.

Voorbeeld:

Koudverwerkte staal kan tot a 30% vermindering in hardheid na uitgloeiing, die vormbaarheid daarvan aansienlik verbeter.

Meganiese eiendomverbeterings

Uitgloeiing verbeter die meganiese eienskappe van metale op verskeie maniere:

Verhoogde rekbaarheid & Taaiheid

- Metale word minder bros, die risiko van frakture te verminder.

- Sommige materiaal vertoon a 20-30% toename in verlenging voor fraktuur na uitgloeiing.

Residuele stresvermindering

- Verlig interne spanning wat deur sweiswerk veroorsaak word, gietstuk, en koue werk.

- Verminder die waarskynlikheid van vervorming, krake, en voortydige mislukking.

Geoptimaliseerde hardheid

- Maak materiaal sag vir makliker bewerking, buig, en vorm.

- Staalhardheid kan verminder met 30-40%, vermindering van gereedskapslytasie en vervaardigingskoste.

Effekte op bewerkbaarheid & Vormbaarheid

Uitgloeiing verbeter die bewerkbaarheid deur metale te versag, maak hulle makliker om te sny, boor, en vorm.

Verminderde gereedskapslytasie: Laer hardheid verleng die lewensduur van die gereedskap en verminder onderhoudskoste.

Makliker vorming: Metale word meer buigsaam, wat dieper tekening en meer komplekse vorms moontlik maak.

Beter oppervlakafwerking: Gladder mikrostrukture lei tot verbeterde oppervlakkwaliteit na bewerking.

Elektries & Termiese eiendomverbeterings

Uitgloeiing verfyn die kristalroosterstruktuur, die vermindering van defekte en die verbetering van geleidingsvermoë.

⚡ Hoër elektriese geleidingsvermoë:

- Elimineer graangrens hindernisse, elektronvloei te verbeter.

- Koper kan 'n bereik 10-15% toename in geleidingsvermoë na uitgloeiing.

🔥 Verbeterde termiese geleidingsvermoë:

- Maak beter hitteafvoer moontlik in toepassings soos hitteruilers.

- Noodsaaklik vir hoëprestasie elektroniese en lugvaartkomponente.

Nywerheid Gebruik:

Halfgeleiervervaardigers maak staat op dunfilmgloeiing om silikonwafelgeleidingsvermoë te verbeter en defekte te verminder.

6. Voor- en nadele van uitgloeiing

Voordele

- Herstel rekbaarheid:

Uitgloeiing keer werkverharding terug, maak metale makliker om te vorm en te bewerk. - Verlig oorblywende spanning:

Deur interne spanning uit te skakel, uitgloeiing verminder die risiko van kromming en krake. - Verbeter bewerkbaarheid:

Die versag, eenvormige mikrostruktuur verbeter snydoeltreffendheid en verleng werktuiglewe. - Optimaliseer elektriese geleidingsvermoë:

Herstelde kristallyne strukture kan lei tot verbeterde elektriese en magnetiese eienskappe. - Aanpasbare graanstruktuur:

Pas die prosesparameters aan om gewenste korrelgroottes en faseverspreidings te bereik, meganiese eienskappe direk beïnvloed.

Nadele

- Tydsintensief:

Uitgloeiingsprosesse kan 'n paar uur neem om verby te wees 24 ure, wat produksiesiklusse kan vertraag. - Hoë energieverbruik:

Die energie wat benodig word vir beheerde verhitting en verkoeling kan aansienlik wees, bedryfskoste beïnvloed. - Proses sensitiwiteit:

Om optimale resultate te bereik, vereis presiese beheer oor temperatuur, tyd, en koeltariewe. - Risiko van oorgloeiing:

Oormatige graangroei kan lei tot 'n vermindering in materiaalsterkte indien dit nie behoorlik bestuur word nie.

7. Aansoeke van uitgloeiing

Uitgloeiing is 'n veelsydige hittebehandelingsproses met toepassings regoor nywerhede, wat materiaal in staat stel om optimale meganiese te bereik, termiese, en elektriese eienskappe.

Hieronder is 'n in-diepte verkenning van sy kritieke rolle in sleutelsektore:

Lugvaartbedryf

- Doel: Verbeter krag, verminder brosheid, en elimineer oorblywende spanninge in liggewig-legerings.

- Materiaal:

-

- Titaan legerings (Bv., TI-6Al-4V): Uitgloeiing verbeter rekbaarheid en vermoeiingsweerstand vir turbinelemme en lugrame.

- Nikkel-gebaseerde superlegerings (Bv., Inklok 718): Word gebruik in straalmotorkomponente, uitgloeiing verseker eenvormige mikrostruktuur vir hoë-temperatuur werkverrigting.

Motorvervaardiging

- Doel: Optimaliseer vormbaarheid, hardheid, en korrosiebestandheid vir massavervaardigde komponente.

- Materiaal:

-

- Hoë-sterkte staal (HSS): Uitgloeiing versag HSS vir die stempel van motorbakpanele (Bv., ultrahoësterkte staal in Tesla se Model S).

- Vlekvrye staal: Uitgloeiing verbeter sweisbaarheid in uitlaatstelsels en brandstoftenks.

Elektronika en halfgeleiers

- Doel: Verfyn halfgeleier eienskappe en verbeter elektriese geleidingsvermoë.

- Materiaal:

-

- Silikon Wafers: Uitgloeiing verwyder defekte en verbeter kristallyne kwaliteit vir die vervaardiging van mikroskyfies (Bv., Intel se 3D XPoint-geheue).

- Koperverbindings: Uitgloeiing verhoog geleidingsvermoë in gedrukte stroombaanborde (PCB's) en bedrading.

- Gevorderde tegnieke:

-

- Vinnige termiese uitgloeiing (RTA): Word gebruik in halfgeleiervervaardiging om termiese begroting te minimaliseer.

Konstruksie en Infrastruktuur

- Doel: Verbeter duursaamheid, korrosieweerstand, en werkbaarheid vir grootskaalse projekte.

- Materiaal:

-

- Koperpype: Uitgloeiing verseker buigsaamheid en weerstand teen korrosie in loodgieterstelsels (Bv., uitgegloeide koperbuise in groen geboue).

- Aluminiumlegerings: Uitgegloeide aluminium word gebruik in boufasades en vensterrame vir verbeterde vormbaarheid.

- Voorbeeld: Die Burj Khalifa gebruik uitgegloeide aluminiumbekleding vir sy liggewig, korrosiebestande buitekant.

Energiesektor

- Doel: Verbeter materiaalprestasie in uiterste omgewings.

- Aansoeke:

-

- Kernreaktors: Uitgegloeide sirkoniumlegerings (Bv., Zircaloy-4) vir brandstofstawe weerstaan straling-geïnduseerde brosheid.

- Sonpanele: Uitgegloeide silikonselle verbeter fotovoltaïese doeltreffendheid (Bv., Eerste Solar se dunfilm-modules).

- Windturbines: Uitgegloeide staal en komposiete vir lemme weerstaan sikliese spanning en moegheid.

Mediese toestelle

- Doel: Bereik bioversoenbaarheid, buigsaamheid, en sterilisasieverdraagsaamheid.

- Materiaal:

-

- Vlekvrye staal: Uitgegloei vir chirurgiese instrumente (Bv., skalpels en tang) om hardheid en buigsaamheid te balanseer.

- Titaan-inplantings: Uitgloeiing verminder oppervlakdefekte en verbeter bioversoenbaarheid in heupvervangings.

Verbruikersgoedere en juweliersware

- Doel: Verbeter smeebaarheid vir ingewikkelde ontwerpe en oppervlakafwerking.

- Materiaal:

-

- Goud en Silwer: Uitgloeiing versag edelmetale vir die vervaardiging van juweliersware (Bv., Tiffany & Co. se handgemaakte stukke).

- Koper kookgerei: Uitgegloeide koper verbeter termiese geleidingsvermoë en vormbaarheid vir eweredige hitteverspreiding.

Opkomende toepassings

- Toevoegingsvervaardiging (3D Drukwerk):

-

- Uitgloeiing van 3D-gedrukte metale (Bv., Inklok) om interne spanning uit te skakel en meganiese eienskappe te verbeter.

- Waterstofbrandstofselle:

-

- Uitgegloeide platinumgroeplegerings vir katalisators in brandstofselmembrane.

- Buigsame elektronika:

-

- Uitgloeiing van grafeen en polimere vir draagbare sensors en buigsame uitstallings.

Bedryfstandaarde en nakoming

- ASTM Internasionaal:

-

- ASTM A262 vir korrosietoetsing van uitgegloeide vlekvrye staal.

- ASTM F138 vir titaniumlegering (TI-6Al-4V) in mediese toestelle.

- ISO -standaarde:

-

- ISO 679 vir uitgloeiing van koper en koperlegerings.

8. Konklusie

Uitgloeiing is 'n transformerende hittebehandelingsproses wat die meganiese en fisiese eienskappe van metale en legerings fundamenteel verbeter.

Deur beheerde verhitting en verkoeling, uitgloeiing herstel rekbaarheid, verminder interne spanning, en verfyn die mikrostruktuur, verbeter daardeur bewerkbaarheid en werkverrigting.

Hierdie artikel het 'n omvattende, multi-dimensionele analise van uitgloeiing, wat sy wetenskaplike beginsels dek, proses tegnieke, materiële effekte, industriële toepassings, en toekomstige neigings.

In 'n era waar presisie-ingenieurswese en volhoubaarheid uiters belangrik is, vooruitgang in uitgloeiingstegnologie,

soos digitale prosesbeheer, alternatiewe verhittingsmetodes, en ekovriendelike praktyke—is ingestel om materiaalprestasie verder te optimaliseer en omgewingsimpak te verminder.

Soos nywerhede voortgaan om te innoveer en te ontwikkel, die bemeestering van die uitgloeiingsproses bly van kritieke belang om die kwaliteit van die produk te verseker, operasionele doeltreffendheid, en langtermyn mededingendheid in die globale mark.