1. 介绍

射击, 珠子爆炸, 和沙子 (磨料) 喷砂是三种常见的表面处理技术.

他们使用不同的介质和能量转移机制, 提供不同的表面光洁度和残余应力状态, 因此适合不同的工程目标:

高通量清洗和喷丸 (射击), 装饰性缎面处理或轻微喷丸处理 (珠子爆炸), 以及涂层的侵蚀性材料/去除和锚定轮廓生成 (磨料/喷砂).

以下是您可以依赖的规格技术比较, 采购和流程选择.

2. 什么是抛丸清理?

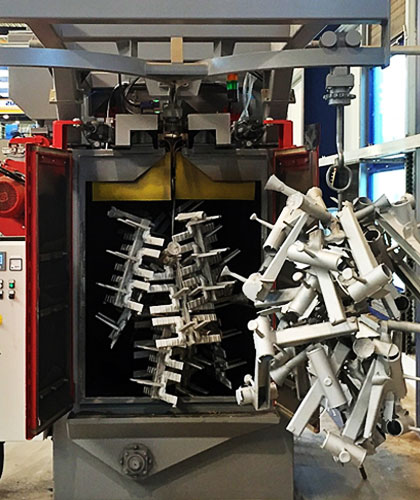

射击 是一种高能, 推动金属介质的机械表面处理过程 (最常见的是钢丸或钢砂) 到工件上进行清洁, 轮廓, 并对表面进行机械处理.

它结合了高效去除水垢, 沙, 具有喷丸作用的焊接飞溅物和涂层,可以引入有益的残余压缩应力,使其成为广泛应用于制造中的清洁和功能处理, 铸造和疲劳关键应用.

关键特征

- 媒体: 通常是钢丸 (球形) 或钢砂 (角); 介质尺寸通常从 A60 到 A320 (射击) 和 G12–G40 (砂砾).

- 驱动原理: 离心 (轮/涡轮) 加速——高吞吐量,无需压缩空气消耗.

- 主要影响: 水垢/残留物去除, 表面去污, 锚轮廓生成 (缓和), 和表面喷丸 (压力应力).

- 经济学: 介质可重复使用数千次, 在大型作业中每平方米的介质成本较低.

它如何工作

高速旋转的叶轮 (车轮) 向零件放射状发射子弹.

每个粒子都携带动能; 撞击时能量转移到基材上, 塑性变形粗糙体, 去除松散粘合的材料并产生受控的表面纹理.

表面上的重复冲击会产生整体“喷丸”效果,类似于许多小锤子的同时作用.

典型设备, 介质和操作范围

| 范围 | 典型范围 / 例子 | 笔记 |

| 机器类型 | 单轮/多轮离心式抛丸机, 翻滚/旋转抛丸系统, 传送带爆炸, 机器人轮式爆炸细胞 | 选择取决于零件尺寸, 几何学, 和吞吐量 |

| 媒体类型 | 钢丸 (A系列, 例如。, A60–A320), 钢砂 (G系列, 例如。, G12–G40), 特种不锈钢丸 | 射击 = 球形, 砂砾=角度; 有色金属零件用不锈钢 |

| 介质直径 | 0.3–3毫米 (典型的 A60–A320) | 影响表面轮廓和清洁强度 |

| 媒体速度 | 20–70 米/秒 | 取决于轮转速和注射量; 更高的速度=更高的冲击能量 |

| 阿尔门强度 | 0.006–0.040 in-A | 用于量化喷丸效果; 用阿尔门试纸条测量 |

| 表面轮廓 (Rz) | 10–50 µm | 用于涂料的中等锚固型材; 由媒体类型控制, 对峙, 和曝光 |

| 吞吐量 | 数十至数千公斤/小时 | 多轮系统可实现非常高的批量生产吞吐量 |

表面结果 (期待什么)

- 清洁功效: 非常适合氧化皮, 锈, 沙, 焊接飞溅和熔渣 — 留下干净的痕迹, 适合涂层的活性金属表面.

- 表面纹理: 中等锚固轮廓,适用于多种工业涂料; 通过介质尺寸/类型和曝光控制配置文件.

- 残余应力状态: 近地表 压缩残留应力 被介绍 (有利于疲劳寿命和抗裂纹扩展能力).

- 表面硬度: 亚表面层的适度加工硬化——典型的增加 〜5–30% 取决于钢种和强度.

- 材料去除: 主要是塑性变形; 与切割磨料相比,每次通过的净基材损失较低, 但粗砂粒可能会导致累积去除.

典型工业应用

- 结构钢制备 保护涂层之前 (盘子, 梁, 大梁).

- 铸造厂清洗 — 去除沙子, 铸件的尺寸和分型线.

- 疲劳关键部件 — 弹簧的受控喷丸处理, 起落架, 提高涡轮部件的疲劳寿命.

- 汽车和铁路 适用于需要清洁和表面强化的批量生产零件.

- 表面翻新 磨损表面经过喷丸处理,然后精加工/研磨至尺寸.

3. 什么是珠子爆炸?

珠子爆炸 是一种受控喷砂工艺,使用 球形 媒体 (玻璃珠, 陶瓷珠, 金属珠) 清洁, Deburr, 对表面进行抛光或轻微喷丸处理.

与轮式喷丸和角磨料的比较 (沙子/砂砾) 爆破, 喷砂是 不那么激进, 产生一个 光滑的, 均匀的缎面处理, 并且只传授 轻压应力.

它广泛用于外观, 需要严格的尺寸控制和温和的表面处理.

主要特点

- 媒体几何: 球形珠在撞击时滚动并反弹, 所以这个过程趋向于 光滑的 微粗糙而不是强力切割材料.

- 结束: 典型的结果是具有低至中等表面纹理的缎面/哑光外观,优选用于装饰部件和准备电镀表面而无需重型锚固型材.

- 控制: 容易瞄准 (压力罐或喷砂柜) 非常适合小型/复杂零件和选择性区域处理.

- 基材损失低: 与角磨料相比,材料去除量最少——适用于薄壁或精密零件.

- 可选的轻微喷丸处理: 带有金属珠 (钢珠) 或者在更高的压力下,喷丸可以产生有益的轻微喷丸效果.

喷砂的工作原理

压缩空气或离心轮加速球形珠飞向工件.

撞击时,珠子的动能主要通过 滚动, 弹跳和塑料平滑 表面峰数.

因为珠子不存在锋利的切割边缘, 主要机制是表面变形和磨损而不是切削, 导致:

- 去除软污染物或毛刺,

- 锐边平滑, 和

- 缎面的, 均匀的光洁度,没有角磨料留下的深锚轮廓.

典型设备, 介质和实际参数范围

| 范围 | 典型范围 / 例子 | 笔记 |

| 媒体类型 | 玻璃珠 (钠钙或硼硅酸盐), 陶瓷珠, 钢/不锈钢珠 | 媒体选择控制完成, 耐久性和任何金属残留物 |

| 介质尺寸 | 50 微米 – 1.0 毫米 (0.05–1000微米) 常见的; 典型化妆品尺寸 100–400 µm | 更小的珠子 → 更精细的表面处理; 较大的珠子 → 更强的缎纹/喷砂珠 |

| 加速方式 | 压力罐 (空气喷射), 吸力喷射器, 轮式金属珠, 防爆柜, 机器人细胞 | 压力罐最常用于受控实验室/工作台工作 |

| 工作压力 | 2–6巴 (30–90 磅/平方英寸) 典型的压力喷射 | 较高的压力会增加强度并可增加喷丸效果 |

介质速度 (大约) |

30–80 米/秒 (机器 & 压力相关) | 在许多情况下,同等质量下的重轮射击要低 |

| 典型轮廓 (Rz / RA) | ≤5–15 µm Rz (Ra 值通常较低, 例如。, RA < 1.0–2.5微米) | 非常依赖珠子尺寸, 对峙和时间 |

| 阿尔门强度 (如果测量) | 非常低: 通常 <0.006 内-A; 使用大金属珠/高压可达到 ~0.01 in-A | 仅当喷丸是目标时才使用阿尔门 |

| 吞吐量 | 中等 — 橱柜/工作台工作或小型- 至中批量生产 | 低于大型零件的轮射; 适合较小系列 |

表面结果: 打扫, 轮廓, 残余应力, 硬度

- 打扫: 去除光垢, 表面氧化物, 抛光剂, 轻锈, 和闪光灯.

当不需要深轮廓时,可有效地在电镀或喷漆之前进行脱脂/清洁. - 表面轮廓 / 质地: 产生 光滑的缎面表面 具有小锚轮廓 - 适用于需要低轮廓的装饰饰面和电镀. 典型 Rz ≤ 5–15 µm,具体取决于珠子尺寸.

- 残余应力: 传授 轻压应力 当使用金属珠或更高的压力时; 与轮式喷丸相比,喷丸效果不大.

对于疲劳关键部件,如果需要喷丸,请使用阿尔门试片验证. - 硬度 / 工作硬化: 轻微的近表面加工硬化——通常 硬度增加小 (~0–15%), 高度依赖于基材和强度.

- 材料去除: 低的; 适用于尺寸完整性至关重要的精密部件和薄片.

喷砂的典型工业应用

- 化妆品整理 用于消费类硬件, 汽车装饰, 珠宝和建筑配件 (均匀的缎面外观).

- 预镀 / 涂装前清洗 当需要小轮廓以实现粘合但不希望进行重切削时.

- 去毛刺和边缘倒圆 机加工零件和铸件的锋利边缘必须平滑而不损失材料.

- 医疗的 和航空航天组件 表面光洁度, 清洁度和尺寸控制至关重要 (医疗仪器, 骨科植入物——注意材料兼容性和清洁度过程控制).

- 模具及工装维护, 在不改变关键尺寸的情况下去除毛边.

- 修复和保护工作, 需要对精致零件进行温和表面处理的场合.

4. 什么是喷砂? (磨料 / 砂砾爆炸)

喷砂 (更正确的称呼是 abrasive blasting 或者 喷砂) 是一种气动表面处理工艺,使用 角, 切割磨料 通过压缩空气加速 消除 涂料, 生锈和水垢 创建受控锚定轮廓 用于后续涂层.

尽管“喷砂”这个俗语仍然存在, 现代工业实践避免使用结晶二氧化硅 (石英) 并使用工程磨料 (石榴石, 氧化铝, 矿渣, ETC。) 出于健康和监管方面的考虑.

主要特点

- 主要行动: 切割/侵蚀——有角度的磨料颗粒破裂并将材料从表面剥离,而不是使其变形.

- 设计结果: 快速去除油漆, 重腐蚀, 铣削规模和创建可重复的锚轮廓 (以 µm 或 mils 为单位指定) 确保涂层附着力.

- 耗材: 磨料通常是一次性的或有限回收的 (消费驱动成本).

- 灵活性: 喷嘴聚焦喷射可实现复杂的几何形状, 角和焊缝; 适用于适当密封的车间和现场工作.

如何沙 / 喷砂工程 (力学)

压缩空气 (或者有时是文丘里管/压力罐系统) 通过喷嘴加速磨粒.

撞击时,角形颗粒咬入基材中, 破坏表面污染物并微破坏基材表面以留下锚定图案.

轮廓深度和形状取决于磨料硬度/尺寸/形状, 气压, 喷嘴直径, 间隔距离和移动速度.

典型设备, 介质和实际参数范围

| 范围 | 典型例子 / 范围 | 笔记 |

| 常用媒体 | 石榴石 (铁铝榴石) 80–120目, 氧化铝 (al₂o₃) 80–240 粒度, 钢砂, 铜渣, 玻璃珠 (用于低调工作) | 石榴石用途广泛 (良好的切割, 低粉尘); 避免使用二氧化硅/石英砂 |

| 磨料尺寸 / 网 | 80–240目 (石榴石 典型 80–120 目,用于粗轮廓; 120–240 更精细) | 较低的目数 = 较大的颗粒 = 较粗的轮廓 |

| 加速方式 | 压力锅 / 压力爆破, 吸风罐/喷砂罐, 自动化喷嘴机器人 | 压力罐是工业工作的标准配置 |

| 气压 | 0.4–7巴 (6–100 磅/平方英寸); 典型的工业工作用途 4–7巴 (60–100 磅/平方英寸) | 更高的压力→更高的速度和切削速率 |

粒子速度 (大约) |

50–100 米/秒 在聚焦的喷气机中 (取决于喷嘴 & 压力) | 速度和颗粒质量决定侵蚀率 |

| 典型的锚固件轮廓 (Rz) | 20–200 µm Rz (常见的防护涂层: 25–75 微米) | 指定涂层供应商要求的轮廓范围 |

| 吞吐量 / 去除率 | 中到高 — 取决于介质尺寸, 压力和操作技能 | 耗材成本显着; 石榴石消耗量通常为 1–5 kg/m²,用于适度去除 |

| 遏制 / 萃取 | 封闭式防爆室, 带有集尘器和 HEPA 过滤器的便携式密封装置 | 对于控制呼吸性粉尘和废物至关重要 |

表面结果: 打扫, 轮廓, 残余应力, 硬度

- 打扫: 去除厚油漆非常有效, 锈, 铣削量表, 海洋生物和旧涂层.

- 轮廓 (锚定模式): 产生一个 定义的 大多数工业油漆系统所需的锚固型材; 传统高性能涂料的典型规格范围为 25–75 µm Rz.

- 残余应力: 主要是切割动作—— 没有有益的压缩喷丸; 在某些恶劣或过热的条件下,可能会出现微小的拉伸微应力或嵌入磨料颗粒.

- 硬度: 基体冶金硬度基本不变 (没有像喷丸那样的加工硬化) 除了微小的局部变形; 喷砂确实 不是 在需要改善疲劳的情况下替代喷丸.

- 材料去除: 与珠/丸工艺相比意义重大——尺寸损失余量必须包含在公差中.

典型工业应用

- 保护涂层的表面处理 (离岸, 桥, 管道, 坦克内饰).

- 去除较厚或多层油漆, 涂料, 粘合剂.

- 热喷涂准备, 橡胶衬里或重工业油漆系统.

- 腐蚀结构构件的清洁和翻新, 船体, 和工业设备.

- 维修车间和制造场的焊前清洁 (有适当的遏制).

5. 综合比较: 喷丸、喷砂、喷砂

以下是一个以工程为重点的比较,您可以使用它来选择爆破方法, 写规格, 或简要供应商.

| 属性 | 射击 (轮/涡轮) | 珠子爆炸 (玻璃/陶瓷/金属珠) | 沙 / 喷砂 (石榴石, al₂o₃, sic, ETC。) |

| 主要媒体 | 钢丸 (球形) / 钢砂 (角) | 玻璃珠, 陶瓷珠, 不锈钢/钢珠 (球形) | 角磨具: 石榴石, 氧化铝, 碳化硅, 矿渣 |

| 机制 | 高能冲击→塑性变形 & 撒尿 | 影响 + 滚动→平滑 / 轻喷丸 | 切割 / 侵蚀→材料去除 & 配置文件生成 |

| 典型加速度 | 离心轮 (没有外部空气) | 压力锅 (空气) 或轮子 | 压力锅 (空气喷射) |

| 典型压力 / 驾驶 | - (车轮转速) | 2–6巴 (30–90 磅/平方英寸) | 0.4–7巴 (6–100 磅/平方英寸) (工业的: 4–7 bar 常见) |

| 典型粒子速度 | 20–70 米/秒 | 30–80 米/秒 | 50–100 米/秒 |

| 常见介质尺寸 | 弹丸直径 ≈ 0.3–3 毫米 (A60–A320); 粒度 G12–G40 | 50 微米 – 1.0 毫米 (典型值 100–400 µm) | 80–240目 (石榴石 普通 80–120 目) |

| 表面轮廓 (典型Rz) | 10–50 µm (中等的) | ≤ 5–15 微米 (美好的 / 缎) | 20–200 µm (受控锚轮廓) |

| 残余应力 / 撒尿 | 强抗压 (有益于消除疲劳) ——常见的 0.006–0.040 in-A 典型的 | 轻压缩; 通常 <0.006 内-A 除非使用重珠/压力 | 没有任何 (切割动作) — 无喷丸好处 |

材料去除 |

低的 (主要是塑性变形) | 非常低 (平滑化, Deburring) | 高的 (侵蚀性去除) |

| 媒体再利用 & 成本 | 可重复使用数千次 — 持续媒体成本低 | 可重复使用直至断裂——成本适中 | 消耗品 ——持续的媒体消费; 更高的运营成本 |

| 吞吐量 / 生产率 | 很高 (连续生产线) | 缓和 (柜子/长凳或中批量) | 缓和; 手动喷嘴工作是劳动密集型的 |

| 典型的应用 | 结构钢, 铸件, 大规模清洁, 撒尿 | 化妆品整理, Deburring, 医疗/精密零件, 缎化 | 重涂层去除, 锚定型材保护涂层的准备 |

| 健康 & 环境风险 | 灰尘/噪音 — 封闭系统减轻 | 粉尘/噪音 — 降低切割粉尘, 仍需捕获 | 高粉尘危害 (避免二氧化硅); 严格遏制 & 需要过滤 |

| 何时不使用 | 当需要精美的外观或严格的尺寸公差时 | 当强力去除涂层时 / 需要深锚固轮廓 | 当需要喷丸或疲劳改进时; 除非严格控制,否则避免使用薄/精密零件 |

典型采购语言

- 射击 (生产结构):

进行轮式抛丸处理,实现近白金属清洁度 (ISO 8501-1 在 2.5) 和锚轮廓 30–70 µm Rz. 使用A120钢丸; 每班提供媒体分析和一张证人优惠券.

适用于疲劳敏感表面, 按阿尔门强度进行喷丸 0.012–0.018 in-A 全覆盖并提供阿尔门试纸记录. - 珠子爆炸 (化妆品):

使用钠钙玻璃珠对所有暴露的面进行喷丸处理 (0.15–0.4毫米) 在 3–5巴 以获得均匀的缎面效果; 最大Ra≤ 1.0 µm, Rz≤ 10 µm.

无尺寸变化 >0.05 允许毫米. 提供摄影样本和介质更换日志. - 磨蚀性爆破 (涂层准备):

干式喷砂至 ISO 8501-1 在 2.5 (近白色金属) 使用石榴石 80–120 目 4–6巴 获取锚点配置文件 40–75 µm Rz (复制带验证).

含有灰尘, 使用 HEPA 过滤, 并根据当地法规收集用过的磨料进行处置.

6. 结论

射击, 喷砂和喷砂 (磨料) 喷砂是表面工程的补充工具.

正确的选择取决于目标: 喷丸和大面积清理 (射击), 美容平滑和轻度清洁 (珠子), 或积极去除和涂层准备 (磨料).

常见问题解答

哪种工艺对涂层附着力最好?

喷砂 (RA6.3-25μm) 创建最深的轮廓, 重防腐涂料的理想选择 (船用油漆, 工业搪瓷).

用于较轻的涂料 (粉末涂层), 射击 (RA3.2-12.5μm) 就足够了.

喷砂对铝部件安全吗?

是的——玻璃/陶瓷珠柔软且呈球形, 避免薄铝件变形.

使用 0.2–0.4 MPa 压力和 100–300 μm 介质以获得最佳结果.

船舶应用中喷丸能否替代喷砂?

是的——钢材抛丸达到 SSPC-SP 10 打扫 (相当于喷砂) 效率更高, 但媒体成本高出 2-3 倍.

对于大型海洋结构而言,喷砂仍然具有成本效益.

喷砂对金属机械性能有影响吗?

不会——喷砂的低冲击力会留下残余应力 <±50 MPa,硬度或拉伸强度没有可测量的变化, 保留原始材料特性.

如何测量表面轮廓?

使用 触针轮廓仪, 光学轮廓仪或复制带 (复制法) 并报告 Ra/Rz 或峰谷值; 许多涂层规格都以微米或密耳为单位标注轮廓范围.

需要什么个人防护装备和控制措施?

使用带供气的防爆头盔, 听力保护, 防护服, 以及带有 HEPA 集尘器或湿捕集器的密封外壳,适合户外工作.

遵守当地有关呼吸性粉尘和废物处理的规定.