1. Zavedenie

„Plech“ bežne označuje kovový materiál od zhruba 0.2 mm až 6 mm hrúbka (definície odvetvia sa líšia).

Zváranie v tomto meradle je vyvažovanie: dodať dostatočnú energiu pre zdravý spoj a zároveň minimalizovať skreslenie, prepálenie a metalurgické poškodenie.

Dobré výsledky si vyžadujú vhodný výber procesu (mieste, oblúk, trenie, laser, spájkovanie), kontrola prívodu tepla, správny návrh spoja a robustná kontrola.

2. Čo je zváranie plechov?

Zváranie plechu je súbor spojovacích technológií používaných na vytváranie štruktúr, funkčné alebo kozmetické spoje v tenkej kovovej pažbe — zvyčajne z ≈0,2 mm až ~6 mm hrúbka v priemyselnej praxi.

V tomto meradle sú ciele odlišné od zvárania ťažkých prierezov: musíte vytvoriť zdravý spoj, zatiaľ čo minimalizovanie prívodu tepla, vyhýbanie sa prepáleniu, ovládanie skreslenia, a zachovanie povrchovej úpravy na konečnú montáž alebo pohľadové panely.

Stručná definícia

Zváranie plechu je riadená lokálna aplikácia energie (tepelný, trecie alebo metalurgické) na tavenie alebo metalurgické spojenie dvoch alebo viacerých plechových komponentov tak, aby spoj spĺňal požiadavky sila, únava, korózia a kozmetické kritériá, pri zachovaní skreslenia a prepracovania v prijateľných medziach.

Čo zahŕňa (procesné rodiny)

Zváranie plechu nie je jedna technológia, ale skupina metód vybraných tak, aby vyhovovali materiálu, hrúbka, geometria spoja a objem výroby:

- Tavné zváranie — roztaví základný kov a zvyčajne pridáva plnivo (Napr., GMAW/MIG, GTAW/TIG, laser, plazma).

- Odporové zváranie — vytvára teplo elektrickým odporom na rozhraní (Napr., bodové zváranie).

- Zváranie v tuhom stave — spája bez roztavenia (Napr., zváranie trením (FSW)).

- Spájkovanie a spájkovanie — kapilárny tok prídavného kovu s nižšou teplotou topenia na spájanie tenkých prvkov bez roztavenia základného kovu.

- Mechanické zapínanie (nity, klinčovanie) a lepidlá sa niekedy používajú v kombinácii so zváraním.

3. Bežné procesy zvárania plechu — do hĺbky

Pri výrobe plechu sa používa malá skupina technológií zvárania a spájania vybraných na riadenie prívodu tepla, skreslenie, vzhľad a čas cyklu.

Plynové oblúkové zváranie kovov (Zaniknúť / Ja)

GMAW vytvára elektrický oblúk medzi kontinuálne privádzanou spotrebnou drôtenou elektródou a obrobkom.

Oblúk ionizuje atmosféru ochranného plynu, výrobu plazmového stĺpca, ktorý prenáša tepelnú energiu na hrot drôtu a na povrch obrobku.

Kov sa prenáša z drôtu do zvarového kúpeľa v diskrétnych režimoch určených prúdom, priemer drôtu, drôtová chémia, zloženie plynu a dynamika oblúka:

- Skratový prenos: roztavený hrot sa krátko dotkne obrobku a prúdové špičky spôsobia rýchle oddelenie kvapiek; energia na kvapku je nízka, s obmedzenou penetráciou a minimálnym tepelným príkonom – ideálne pre veľmi tenké plechy.

- Guľový prenos: väčší, vznikajú a padajú kvapôčky ovplyvnené gravitáciou; tento režim je nestabilný a vytvára rozstrek.

- Prenos sprejom: silnoprúd, nepretržitý prenos jemných kvapiek cez oblúk; vysoký nános a hlboká penetrácia, ale vyšší tepelný príkon (vhodnejšie pre hrubšie časti).

- Pulzný sprej: riadený vrcholový a základný prúdový priebeh, ktorý vytvára prenos jednej kvapôčky na jeden impulz – kombinuje nízky priemerný tepelný príkon s oddeľovaním kvapiek podobným rozprašovaniu pre dobrú povrchovú úpravu na tenkých až stredných plechoch.

Elektromagnetické sily (štipľavý efekt) a povrchové napätie riadi tvorbu a oddeľovanie kvapiek.

Dynamika zvarového kúpeľa (prietok tekutiny, Marangoni konvekcia ovplyvnená sírou/kyslíkom, a elektromagnetické miešanie) kontrolovať tvar guľôčok a riedenie.

Zloženie ochranného plynu ovplyvňuje stabilitu oblúka, spôsob prenosu kovu a penetrácia (Napr., CO₂ zvyšuje veľkosť kvapiek a rozstrekovanie; Zmesi argónu a kyslíka stabilizujú prenos spreja pri nižších prúdoch).

Plynové zváranie volfrámovým oblúkom (Gtaw / Tigový)

GTAW používa a nespotrebovateľná volfrámová elektróda na udržanie stabilného oblúka.

Oblúk je zúžený a pripája sa k základnému kovu, prenos tepla cez ionizovaný plyn (plazma).

Keďže elektróda nie je spotrebovaná, výplňový kov (ak sa používa) sa privádza ručne alebo automaticky do zvarového kúpeľa.

Kľúčové fyzické aspekty:

- Oblúkový stĺpec a koncentrácia tepla: Oblúky TIG sú úzke a veľmi dobre ovládateľné; malé zmeny prúdu alebo uhla horáka majú priamy vplyv na miestny prívod tepla.

- Chémia tienenia a oblúka: inertný plyn (typicky argón) zabraňuje oxidácii; pre hliník AC TIG,

striedavá polarita vytvára oxidové čistenie (elektrolytické leštenie) účinok počas elektródovo-pozitívneho polcyklu a penetrácia počas elektródovo-negatívneho polcyklu – to je rozhodujúce pre rozbitie húževnatej kože oxidu hlinitého. - Tepelné vedenie a sálavé chladenie: pretože elektróda je chladnejšia a teplo prúdi do obrobku, TIG vytvára predvídateľnú fúznu zónu s jemnou kontrolou veľkosti kaluže.

- Iniciácia a stabilita oblúka: vysokofrekvenčné alebo zdvihové štartovacie systémy umožňujú riadenú iniciáciu oblúka bez kontaminácie; výber elektród (thorizovaný, certifikované, lantanovaný) prispôsobuje emisiu elektrónov a stabilitu oblúka pre rôzne rozsahy prúdu.

TIG umožňuje presnú tepelnú reguláciu a minimálne turbulencie v roztavenom bazéne, Vďaka tomu je vynikajúci pre tenké plechové a kozmetické zvary, kde dominuje stabilita a čistota oblúka.

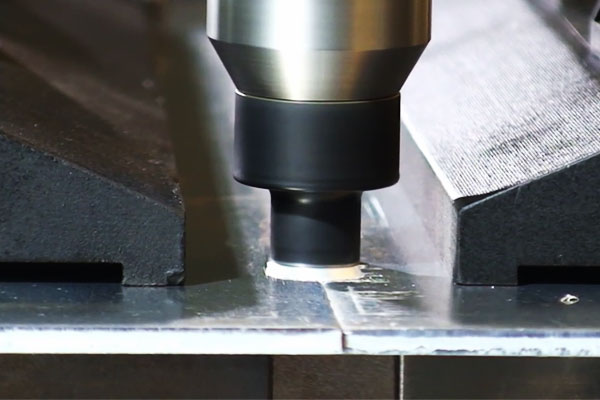

Odporové bodové zváranie (RSW)

Odporové bodové zváranie je a Proces joulového zahrievania: vysoký prúd sa pretláča cez zväzok kontaktných plátov, zatiaľ čo sila tlakovej elektródy udržiava tesný kontakt.

Lokálny odpor na kontaktnom rozhraní (a v menšej miere odporom objemovej vrstvy) rýchlo premieňa elektrickú energiu na teplo, spôsobujúce lokálne tavenie a tvorbu zvarového nugetu.

Dôležité mechanické body:

- Kontaktný odpor vs. objemový odpor: počiatočný odpor rozhrania dominuje zahrievaniu; ako materiály zmäknú a roztavený kov sa formuje, odpor sa dynamicky mení – tento prechod musí zodpovedať riadeniu procesu.

- Elektródová sila a rozloženie tepla: tlaková sila vytláča oxidy a znižuje prechodový odpor; tiež riadi geometriu nugetov tým, že obmedzuje roztavený kov a zabraňuje vypudeniu.

- Tepelná difúzia a chladenie: po prerušení prúdu, čas zdržania a chladenie elektródy odoberajú teplo a tuhnú hrudku; chladenie elektródy (vodou chladené medené elektródy) je rozhodujúca pre kontrolu veľkosti nugetov a opakovateľnosti.

- Efekty materiálu a povlaku: povlaky (galvanizácia, organické nátery) zmeniť odpor kontaktu a môže sa vypariť, ovplyvňujúce lokalizáciu tepla a životnosť elektród – harmonogramy sa musia zodpovedajúcim spôsobom upraviť.

RSW je v podstate elektro-tepelno-mechanický proces, kde je elektrický, tepelné a mechanické premenné interagujú v milisekundových časových intervaloch, aby vytvorili metalurgickú väzbu.

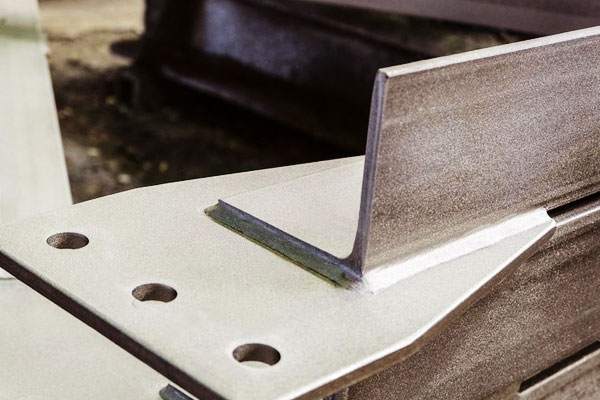

Zváranie trením s miešaním (FSW)

FSW je a v tuhom stave, termomechanický proces spájania. A rotujúce, profilovaný nástroj (rameno + špendlík) sa ponorí do škáry a prechádza pozdĺž nej.

Mechanizmy v práci zahŕňajú:

- Trecie vykurovanie: rotujúce rameno a kolík vytvárajú teplo trením na rozhraní nástroja a obrobku, lokálne zvýšenie teploty na plasticky tekutý, ale podtaviaci sa stav.

- Materiál plastifikovaný prietok a miešanie: geometria kolíka núti materiál z prednej hrany obtekať kolík a spevniť sa v stope, uzatváranie dutín a rozbíjanie počiatočných oxidových vrstiev – výsledkom je jemnozrnná dynamicky rekryštalizovaná „miešacia zóna“.

- Mechanické kovanie: rameno vyvíja kováčsky tlak, spevnenie premiešaného materiálu a vytvorenie spoja bez defektov bez pórovitosti súvisiacej s tavením.

- Mikroštrukturálny vývoj: silná plastická deformácia a dynamická rekryštalizácia zjemňujú zrná a často vytvárajú lepšie mechanické vlastnosti v porovnaní s tavnými zvarmi.

Pretože FSW sa vyhýba topeniu, odstraňuje chyby tuhnutia (Napr., pórovitosť, horúce praskanie) a vytvára nízke skreslenie; však, úspešné zváranie vyžaduje pevný podklad a starostlivé ovládanie geometrie nástroja a kinematiky procesu.

Zváranie laserovým lúčom (LBW) & Hybridné laserové oblúkové zváranie

Laserové zváranie prenáša energiu vo vysoko kolimovanom lúči, ktorý sa spája s povrchom, vytvára dva primárne vodivé režimy:

- Kondukčný režim: pri nižšej hustote výkonu laser ohrieva povrch a roztaví materiál vedením; prienik je plytká a tepelne ovplyvnená zóna (HAZ) je skromný.

- Režim kľúčovej dierky: pri vysokých hustotách výkonu lúč odparuje stĺpec kovu a vytvára dutinu vyplnenú parou (kľúčová dierka). Intenzívna absorpcia na stenách kľúčovej dierky spôsobuje hlbokú penetráciu, keď je kľúčová dierka udržiavaná; tlak spätného rázu a dynamika tekutiny okolo kľúčovej dierky riadia prietok a stabilitu roztaveného bazéna.

Medzi kľúčové fyzikálne faktory patrí absorpcie (materiál, stav povrchu), odrazivosť (vysoko reflexné kovy ako Al a Cu znižujú väzbu), a stabilitu kľúčovej dierky (citlivé na upevnenie kĺbov a na prítomnosť kontaminantov).

Hybridné laserové oblúkové zváranie spája laser s oblúkom (zvyčajne MIG) — oblúk zlepšuje premostenie medzier, predhrieva spoj a dodáva plnivo, zatiaľ čo laser poskytuje hlbokú penetráciu a úzky HAZ.

Synergia vzniká, pretože oblúk zvyšuje dostupnosť roztaveného kovu a znižuje citlivosť na menšie medzery, zatiaľ čo laser kontroluje penetráciu a znižuje skreslenie.

Plazmové oblúkové zváranie (PAW)

PAW generuje zúžený plazmový prúd tlačením plazmového plynu (argón, vodíkové zmesi) cez jemnú trysku okolo volfrámovej elektródy.

Konstrikcia zvyšuje teplotu plynu a ionizáciu, produkujúce zameranú, oblúk s vysokou hustotou energie, ktorý možno použiť v oboch:

- Prenesený režim: oblúk sa pripojí k obrobku a prenos tepla sa koncentruje; vhodné pre hlbší prienik.

- Neprenesené (pilot) režim: Oblúk je udržiavaný medzi elektródou a tryskou pre špeciálne úlohy predhrievania alebo zapaľovania.

Vyššia hustota energie plazmového prúdu a laminárne prúdenie vytvárajú stabilnú penetráciu s lepšou kontrolou ako konvenčné TIG;

plynová chémia (pridanie H2) zvyšuje entalpiu a penetráciu za cenu potenciálneho zachytávania vodíka v citlivých zliatinách.

Geometria dýzy a riadenie prietoku plynu sú preto kritickými parametrami pre tvar oblúka, penetrácia a správanie zvarového kúpeľa.

Oxy-palivo, Spájkovanie a spájkovanie (pre tenký rozchod, neštrukturálne)

Toto sú kapilárne a teplotne riadené spôsoby spájania skôr ako tavné zváranie:

- Oxy-palivo (plameň) zváranie/spájkovanie: horiaci plameň (O₂ + palivový plyn) dodáva lokálne teplo.

Pri spájkovaní zliatiny plniva (s teplotou topenia pod základným kovom) sa zahreje tak, aby pretiekla vzlínavosťou do vôle spoja bez roztavenia základných kovov.

Chémia plameňa a tavidlo riadia rozpúšťanie a zmáčanie oxidov. Kyslíkovo-palivové zváranie (fúzie) roztaví základný materiál a plnivo – zriedkavé pre plechové práce kvôli hrubej regulácii tepla. - Spájkovanie: spolieha na zmáčanie—roztavené plnivo musí pretekať a priľnúť k povrchom základného kovu, vytesňujúce oxidy; tavivá alebo riadená atmosféra odstraňujú oxidy a podporujú zmáčanie.

Kapilárne pôsobenie riadi distribúciu plniva; kritická je kĺbová vôľa (typická vôľa pri spájkovaní 0,05–0,15 mm). - Spájkovanie: podobné tvrdému spájkovaniu, ale pri nižších teplotách (<450 ° C); povrchové napätie a tuhnutie riadi integritu spoja v elektronike a svetelných zostavách.

Pretože základné kovy sa netavia, spájkovanie a spájkovanie vytvárajú minimálne skreslenie a sú vhodné na spájanie rôznych kovov; úspech závisí od metalurgie plniva, chémia taviva a prísna kontrola čistoty a klírensu.

4. Materiálové aspekty a zvárateľnosť

Zváranie plechu je rovnako o materiálne správanie ako je to o výbere procesu.

Rôzne zliatiny reagujú na zahrievanie veľmi odlišne, nalievanie, stuhnutie a ochladenie:

tepelná vodivosť riadi, ako sa teplo šíri, chémia zliatin riadi náchylnosť na praskanie a vlastnosti po zváraní, a stav povrchu riadi stabilitu oblúka a pórovitosť.

| Materiálová skupina | Zvárateľnosť (pokrývka) | Typické procesy | Kľúčové obavy / účinky | Typická výplň & tienenie |

| Uhlíkové ocele / Nízkolegované ocele | Dobré → Podmienené | Zaniknúť (skrat/impulz), Gtaw, RSW | Kalenie HAZ na vyšších C alebo hrubých profiloch; skreslenie; vodíkom indukované praskanie za studena, ak je prítomná vlhkosť/kontaminanty | ER70S-6 (Ja); Zmesi Ar/CO₂; predhrievanie/dohrievanie pre vyššie CE ocele |

| Nehrdzavejúce ocele (austenitické) | Veľmi dobrý | Gtaw, pulzný GMAW, laser | Senzibilizácia (zrážanie karbidov) pri prehriatí → korózia; úzky HAZ; kontrola skreslenia | ER308L / ER316L (plnivo s nízkym obsahom C), 100% Ar (Tigový), Ar zmesi (Ja) |

| Nehrdzavejúce ocele (feritické/martenzitické) | Náročné | Tigový, MIG s predohrevom | Martenzitické: Riziko stvrdnutia a praskania HAZ; feritický: rast obilia & krehkosť | Martenzitické: zodpovedajúce plnivo + temperovanie po zváraní; ovládanie predohrevu (100–300 ° C) |

Hliník & zliatiny |

Dobré — citlivé na proces | Tigový (AC), pulzoval JA (cievková pištoľ), laser, FSW | Vysoká tepelná vodivosť; húževnatý oxid (Al₂o₃) potrebuje odstránenie; pórovitosť a riziko praskania za tepla v niektorých zliatinách | Al plnivá: ER4043 (A, dobrá tekutosť), ER5356 (Mg, vyššia pevnosť); 100% Ar alebo Ar/He |

| Meď, mosadz, bronz | Mierne → Špeciálne zaobchádzanie | Tigový, laser, spájkovanie (preferované pre tenké) | Veľmi vysoká vodivosť (Cu) → tepelné straty; mosadz uvoľňuje Zn výpary; riziko prepálenia a vyparenia | Meď: Cu-Si plnivo; mosadz: spájkovacie plnivo; argónové tienenie; dobré vetranie |

| Pozinkované / potiahnuté ocele | Závisí od podmienok | MIG/TIG s lokálnym pásom, RSW (s ovládaním), laser+extrakcia | Zinok sa vyparuje → pórovitosť, rozstrek a toxické výpary (kovovo-dýmová horúčka); zníženie životnosti elektród v RSW | Odstráňte náter v oblasti zvaru alebo použite miestnu extrakciu; OOP a kontrola dymu povinná |

5. Návrh kĺbu, Fit-up a príprava hrán

Dobrá konštrukcia spoja znižuje nároky na prívod tepla a zlepšuje kvalitu.

- Kĺbové kĺby sú bežné pri bodovom zváraní a MIG pre plech; dajte si pozor na zachytenú vodu alebo korózne vrecká.

- Tupé kĺby na tenkom plechu vyžadujú vynikajúcu prípravu hrán (štvorec, tesná medzera) pre laser alebo TIG. Koreňová medzera typicky 0–0,5 mm pre laser; TIG môže tolerovať viac.

- Kútové zvary: Pre pevnosť a tuhosť, obmedziť veľkosť hrdla, aby nedošlo k prepáleniu. Typické filetové stehno pre 1 mm plechu je ~1–2 mm, ale musí sa starostlivo kontrolovať.

- Úkosy hrán: Pri tenkých plechoch to zvyčajne nie je potrebné; ak sa používa, udržiavajte skosenie plytké, aby ste zabránili nadmernému plneniu a teplu.

- Tolerancia: Pre laser a FSW, tolerancie montáže sú prísne (±0,1 mm alebo lepšie). Pre MIG/TIG na veľmi tenké materiály, medzery <0.5 mm sú bežné, aby sa zabránilo prepáleniu.

6. Tepelný vstup, Stratégie kontroly skreslenia a fixácie

Tenký list sa ľahko deformuje – vrátane stratégií kontroly:

- Nižší tepelný príkon: pulzné zváranie, vyššia cestovná rýchlosť, skratový prenos v GMAW, pulzný MIG/TIG.

- Prerušované šitie: zvarte segmenty s medzerami na uvoľnenie napätia; finálny prechod vypĺňa medzery.

- Vyvážená postupnosť zvárania: symetrické miesta zvárania a technika backstepu.

- Silné upevnenie a prichytenie: svorky a bodové prichytenia pred úplným zvarom znižujú pohyb.

- Chladiče a nosné tyče: medený podklad odvádza teplo a zabraňuje prepáleniu.

- Predohýbanie / nadmerné ovládanie: zámerne vopred deformovať, potom zvariť, aby po uvoľnení skončilo ploché.

7. Defekty, Hlavné príčiny a protiopatrenia

| Defekt | Symptómy | Hlavné príčiny | Protiopatrenia |

| Prepálenie | Diera v plechu, lokálne topenie | Prívod nadmerného tepla, pomalé cestovanie, tenký rez | Znížte prúd/teplo, zvýšiť cestovnú rýchlosť, oporná lišta, stehové zváranie |

| Pórovitosť | Jamy / plynové otvory vo zvare | Kontaminanty, vlhkosť, slabé tienenie | Vyčistite povrchy, suchý drôt/výplň, zlepšiť pokrytie plynom, očistiť zadnú stranu |

| Nedostatok fúzie | Nezrastené prsty alebo koreň | Nízky prívod tepla, zlý fit-up | Zvýšte energiu, znížiť cestovnú rýchlosť, správna príprava kĺbov |

| Praskanie (horúce/studené) | Trhliny v HAZ alebo zvar | Vysoká zdržanlivosť, vodík, rýchle ochladenie | Spotrebný materiál s nízkym obsahom H, pred/dohrev, peening alebo úľava od stresu |

| Nadmerné prskanie | Rozstrek okolo korálky (Ja) | Nesprávny režim prenosu / plyn | Prepnite na impulzné alebo skratové, upraviť zmes plynu |

| Podrezanie | Drážka na zvarovej špičke | Nadmerné napätie alebo rýchlosť jazdy | Znížte napätie, pomalé cestovanie, nastaviť uhol horáka |

| Povrchová kontaminácia / odfarbenie | Oxidácia, zlý vzhľad | Nedostatočné tienenie alebo kontaminácia | Zlepšite tienenie, pred zváraním vyčistiť |

| Porucha bodového zvaru | Plytký alebo žiadny nuget, vyhostenie | Nesprávna sila elektródy, aktuálny alebo čas | Upravte silu stlačenia a aktuálny plán, vymeniť elektródy |

8. Inšpekcia, Testovanie a zabezpečenie kvality

Postupy kvality pri zváraní plechov:

- Vizuálna kontrola: zvarový profil, podrezať, prskať, povrchové diskontinuity.

- Penetračný prostriedok na farbenie (Pt): citlivá detekcia povrchových trhlín.

- Ultrazvukové (Ut): dokáže odhaliť podpovrchové chyby pre hrubšie plechy alebo viacvrstvové.

- Skúška krížovým napätím / odlupovací test: používa sa na kvalifikáciu pevnosti bodového zvaru.

- Mechanické skúšky: ťah, ohnúť, a testy mikrotvrdosti na reprezentatívnych kupónoch.

- Rozmerová kontrola: merať rovinnosť a skreslenie; opravte upevnením alebo prerobte.

- Spracovanie kontrolných dokumentov: WPS, PQR a kvalifikácia zvárač podľa platných noriem.

9. Praktické tipy na zváranie plechových materiálov

Skôr ako začnete — kontrolný zoznam prípravy

- Identifikujte materiál & temperament. Potvrďte zliatinu (Napr., 304L vs 304), hrúbka a akékoľvek nátery. Ak neznáme, vzorka a test.

- Vyčistite spoj. Odstráňte olej/mastnotu, špina, okoviny a ťažké oxidy. Pri hliníku odstráňte oxidy mechanicky alebo sa spoľahnite na čistenie oxidom AC TIG. Pre pozink, ak je to možné, odstráňte zinok z bezprostrednej oblasti zvaru.

- Fit-up & pripináčika. Pri tenkých paneloch použite stehové zvary každých 25–50 mm; menší rozostup (10– 25 mm) pre dlhé švy alebo tenké, flexibilné časti. Uistite sa, že svorky držia diely ploché a zarovnané.

- Suché plnivo & spotrebný materiál. Udržujte výplňový drôt a tyče zapečatené/suché; vypaľovacie elektródy, ak to vyžaduje špec.

- Plánujte reguláciu tepla. Identifikujte, kde sú oporné tyče, budú použité chladiče alebo stehové zváranie. Pripravte prípravky a tepelné svorky.

- Kontrola dymu & OBPE. Lokálny výfuk pre pozink, mosadz, nerezový; v prípade potreby respirátory. Oko, ochrana rúk a tela vhodná na spracovanie.

Spracovanie & heuristika parametrov (štartovacie pravidlá)

Toto sú východiskové body – vždy overte na kupóne, ktorý reprodukuje nahromadenie, poťahovanie a upínanie.

Zaniknúť / Ja (tenká oceľ 0,8–1,5 mm)

- Drôt: 0.8 mm ER70S-6.

- Prestup: skrat pre ≤1,5 mm; pulzný pre vyššiu kvalitu.

- Aktuálne: 60-140 A (začať nízko, opatrne zvyšovať).

- Napätie: 16-22 V.

- Cestovná rýchlosť: 200-600 mm/min.

- Ochranný plyn: 75% Ar/25 % CO₂ (ekonomický) alebo 98% Ar/2 % O2 (lepšie zmáčanie).

Gtaw / Tigový (tenké nerezové & hliník)

- Nerezový (1.0 mm): DCEN 35–90 A; Prietok Ar 8–15 L/min.

- Hliník (0.8– 2,0 mm): A 60-160 a; pulz & užitočná kontrola rovnováhy; použitie baterky spustí (HF alebo výťah) na ochranu elektródy.

- Volfrám: 1.6–2,4 mm lantanované/cerované pre DC, thoriované alebo lantanované pre AC.

Odporové bodové zváranie (0.8 + 0.8 mm mäkká oceľ)

- Elektródová sila: 3-6 kN.

- Zvárací prúd: 7-12 (stroj & závislý od elektródy).

- Čas zvárania: 200– 600 ms (v závislosti od frekvencie siete a harmonogramu).

- Udržujte elektródy: pravidelne obliekať tváre; monitorovať veľkosť nugetov pomocou deštruktívneho/nedeštruktívneho vzorkovania.

Laserové zváranie (1.0 mm nerezový zadok)

- Moc: 1–4 kW v závislosti od rýchlosti jazdy.

- Rýchlosť: 1–5 m/min pre tenký plech.

- Miesto zaostrenia: 0.2-0,6 mm; zaisťujú vynikajúcu kvalitu hrán a pevné uchytenie.

- Spätná očista: argón 5–15 l/min pre nerez, aby sa zabránilo oxidácii.

FSW (hliníkové panely)

- Otáčky nástroja: 800– 2000 ot./min; posuv 100–500 mm/min (kompromisná rýchlosť verzus teplo).

- Použite robustnú opornú dosku; dizajn nástroja je rozhodujúci pre tenké plechy, aby sa predišlo chybám pri ponorení.

Ovládanie skreslenia a prepálenia

- Používajte metódy s nízkym príkonom tepla: Tigový, pulzoval JA, laser alebo FSW, keď je kritické skreslenie alebo vizuálny vzhľad.

- Zváranie stehom/preskokom: zvar 10–30 mm, preskočiť 10-30 mm, potom sa vráťte a vyplňte medzery – to obmedzí miestne nahromadenie tepla.

- Bilančná sekvencia: zvarte symetricky okolo dielu a striedajte strany. Pre švy, backstep v krátkych segmentoch na kontrolu zmršťovania.

- Upínanie & podpora: pevné svorky a medené nosné tyče odvádzajú teplo a zabraňujú prepáleniu; obetný podkladový list je účinný pre veľmi tenké diely.

- Predkloniť a prekompenzovať: zámerne mierne deformuje oproti predpokladanej deformácii, takže diel sa po zváraní uvoľní do špecifikácie.

- Používajte chladiče: dočasné medené bloky alebo vodou chladené armatúry pod kritickými oblasťami znižujú HAZ a deformáciu.

Tack, upevňovacie a vyrovnávacie hroty

- Minimálna veľkosť pripínania: použite malé cvočky – len toľko, aby držali diel – potom dokončite plnými zvarmi. Pre tenké plechy použite dĺžky prichytenia 3–6 mm.

- Ďakujem za objednávku: umiestnite cvočky, aby ste minimalizovali medzery; neprelepujte, pretože nadmerné lepenie sa rovná nadmernému lokálnemu zahrievaniu.

- Vyhrievanie zariadenia: ak sa časti často deformujú, zvážte aktívne vodou chladené svietidlá alebo keramické podložky na kontrolu tepelného toku.

- Rýchla výmena paliet: na výrobu, dizajnové prípravky, ktoré zaručujú opakovateľnú montáž a minimalizujú čas cyklu.

Spotrebný materiál, náradie & údržba

- elektróda & chlap, ktorý: pre MIG/TIG udržujte kontaktné hroty a trysky čisté; vymeňte opotrebované hroty – opotrebované hroty spôsobujú nepravidelné podávanie drôtu a nekonzistentné oblúky.

- Výber drôtu: prispôsobte chémiu drôtu základnému kovu a povrchovej úprave; udržiavať suché cievky.

- Obväz elektród (RSW): upravte medené elektródy na korekciu geometrie tváre; opotrebované elektródy znižujú kontakt a zvyšujú potrebu prúdu.

- Uhol horáka & vyčnievať: udržiavať konzistentné vyčnievanie pre MIG (Typické ~10-20 mm) a správny uhol horáka (10–20°) na kontrolu prieniku a tvaru guľôčky.

10. Matica výberu procesov: Kedy použiť ktorú metódu

| Proces zvárania | Rozsah hrúbky plechu | Vhodnosť materiálu | Kľúčové výhody | Typické aplikácie |

|---|---|---|---|---|

| Zaniknúť / Ja | 0.8 - 12 mm | Uhlíková oceľ, nehrdzavejúca oceľ, hliník | Rýchly, ľahká automatizácia, mierny prívod tepla | Automobilové panely, priemyselné kryty, konštrukčné rámy |

| Gtaw / Tigový | 0.5 - 6 mm | Nehrdzavejúca oceľ, hliník, zliatiny medi | Presné, čisté zvary, minimálny rozstrek | Letectvo, vysokokvalitné zostavy, dekoratívne panely |

| Odporové bodové zváranie (RSW) | 0.5 - 3 mm | Uhlíková oceľ, nehrdzavejúca oceľ | Veľmi rýchlo, opakovateľné, minimálne skreslenie | Panely karosérie automobilov, výroba spotrebičov |

| Zváranie trením s miešaním (FSW) | 1 - 12 mm | Hliník, meď, horčík | Pevný zvar, vysoká sila, nízke skreslenie | Panely trupu lietadla, trupy lodí, letecké komponenty |

| Zváranie laserovým lúčom (LBW) & Hybridný | 0.3 - 6 mm | Nehrdzavejúca oceľ, hliník, vysokopevnostnej ocele | Hlboká penetrácia, nízky tepelný príkon, vysokorýchlostné | Automobilový, zdravotníctvo, presné zostavy |

| Plazmové oblúkové zváranie (PAW) | 0.5 - 6 mm | Nehrdzavejúca oceľ, zliatiny niklu, titán | Vysoko kvalitné, riadený oblúk, úzky HAZ | Letectvo, jadrové, vysokovýkonné komponenty |

| Oxy-palivo, Spájkovanie, Spájkovanie | 0.1 - 3 mm | Meď, mosadz, tenká oceľ, potiahnuté kovy | Nízka teplota, spájanie rozdielnych kovov, minimálne skreslenie | HVAC, elektronika, dekoratívne predmety |

11. Záver

Úspešné zváranie plechu vyžaduje prispôsobenie procesu procesu materiálu, spoločné a výrobné potreby.

Kľúčové rozhodnutia sú o tepelné hospodárstvo, kĺbové fit-up, a riadenie procesu. Pre veľké objemy s jednoduchými brušnými spojmi, odporové bodové zváranie je najhospodárnejší.

Na kozmetické švy a opravy, Tigový je preferovaný. Pokročilé, produkcia s nízkym skreslením, laser alebo FSW môže byť správnou voľbou. Vždy overte pomocou reprezentatívnych kupónov, kontrolné premenné zvárania, a implementovať kontrolu a kontrolu kvality.

Časté otázky

Aký najtenší plech môžem zvárať?

So správnou technikou (laser, TIG alebo pulzný MIG), listy až do 0.3-0,5 mm možno zvárať bez prepálenia. Odporové bodové zváranie funguje dobre pre preplátované spoje pri ~0,6 mm na plech.

Ako môžem znížiť skreslenie v zostavách zváraných plechov?

Minimalizujte prívod tepla (vyššia cestovná rýchlosť, pulzné režimy), používajte vyvážené zváracie sekvencie, pevné upevnenie a stehové zváranie. Použite podporné tyče a svorky, ktoré budú pôsobiť ako chladiče.

Môžem zvárať rozdielne kovy (Napr., ocele na hliník)?

Priame tavné zváranie ocele s hliníkom je problematické kvôli krehkým intermetalickým látkam. Preferované možnosti sú spájkovanie, mechanické upevnenie, alebo pevné spájanie (trecie zváranie alebo technika trecieho miešania) s prechodovými vrstvami.

Vykonajte nátery, ako je galvanizácia, aby sa zabránilo zváraniu?

Nátery komplikujú zváranie: zinok sa vyparuje a môže spôsobiť pórovitosť a toxické výpary. Odstráňte povlak v oblasti zvaru alebo použite procesy tolerantné voči povlakom (laser s extrakciou) a vždy používajte odsávanie výparov a OOP.

Kedy by som mal zvoliť FSW pred tavným zváraním?

Využitie FSW pre hliníkové zliatiny, kde potrebujete minimálne skreslenie, vynikajúce mechanické vlastnosti, a bez plniva. FSW vyžaduje prístup pre rotujúci nástroj pozdĺž spoja.