Invoering

A veiligheidsklep is een van de meest cruciale drukverlichting -apparaten in industriële systemen, Zorgen voor veilige werking door automatisch overtollige druk uit te brengen.

Zonder veiligheid kleppen, Industrieën die gassen met hoge druk afhandelen, vloeistoffen, or steam—such as oil and gas, energieopwekking, chemische verwerking, en geneesmiddelen - zouden een verhoogd risico lopen Uitrusting, explosies, en gevaarlijke lekken.

Veiligheidskleppen zijn meer dan alleen mechanische apparaten; ze zijn de laatste beveiliging Wanneer andere drukbesturingssystemen falen.

Volgens de ONS. Chemical Safety Board (CSB), ongeveer 20% van industriële ongevallen in druksystemen zijn gekoppeld aan ontoereikende drukontlastingsmechanismen, hun belang onderstreept.

1. Wat is een veiligheidsklep?

A veiligheidsklep is een Automatisch drukverlichtingapparaat Ontworpen om te openen wanneer de druk in een systeem een vooraf bepaalde limiet overschrijdt, bekend als de druk zetten, en om opnieuw te reclose zodra de systeemdruk terugkeert naar een veilig niveau.

Het fungeert als de Laatste verdedigingslinie Om apparatuur te beschermen, pijpleidingen, en personeel van overdrukomstandigheden, die anders kan leiden tot mechanisch falen, explosies, of gevaarlijke vloeistoflekken.

Belangrijkste kenmerken van een veiligheidsklep:

- Automatische werking: Vereist geen extern vermogen of besturingssysteem om te functioneren.

- Snelle reactie: Opent snel wanneer de druk de veilige limieten overschrijdt.

- Zichzelf: Verhaalt automatisch na het uiteenvallen van de overtollige druk.

Historische achtergrond:

De eerste veiligheidskleppen werden geïntroduceerd in de 18de eeuw Tijdens het vroege tijdperk van de stoommotor om te voorkomen ketelexplosies, die een veel voorkomend industrieel gevaar waren.

Moderne ontwerpen zijn geëvolueerd om op te nemen veerbelast, pilootbediende, en uitgebalanceerde balg -types, Catering voor complexe industriële vereisten.

2. Werkprincipe van een veiligheidsklep

A veiligheidsklep functioneert als een fail-safe drukontlastingsmechanisme, automatisch openen wanneer de druk in een systeem een vooraf gedefinieerde overschrijdt druk zetten en sluiten zodra de druk terugkeert naar een veilig niveau.

De primaire rol is het voorkomen van catastrofale fouten van drukvaten, pijpleidingen, of apparatuur door overtollige vloeistof te ontladen (gas, stoom, of vloeistof) naar de sfeer of een veilige uitlaat.

Het bedrijfsprincipe wordt beheerst door een delicaat evenwicht tussen systeemdruk, mechanische krachten (bijv., Lentespanning of pilootbesturing), en de afdichtingsintegriteit van de klepstoel.

Belangrijkste werkingsmechanismen

De werking van een veiligheidsklep kan worden verdeeld in Drie fasen-sluiting, opening (tillen), en reseeting—Eb gecontroleerd door specifieke krachtinteracties en drukdynamiek.

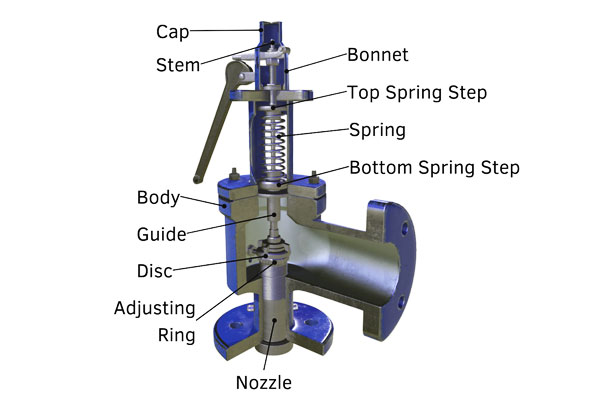

- Gesloten positie: Een afdichtingsschijf wordt tegen een stoel gehouden door een veer of gewicht, tegenovergestelde systeemdruk.

De slotkracht (lente/gewicht) wordt gekalibreerd om de maximaal toegestane systeemdruk in evenwicht te brengen (druk zetten). - Opening (Popactie): Wanneer de systeemdruk de ingestelde druk overschrijdt, De opwaartse kracht op de schijf overwint de slotkracht, De schijf optillen om vloeistof te ontladen.

Voor veerbelaste kleppen, Dit gebeurt plotseling (knal) om de drukophoping te minimaliseren. - Afsluiting (Het opnieuw afleggen): Terwijl de druk daalt naar de Bevestiging van druk (Stel druk uit minus Blowdown), De slotkracht haalt de schijf door, Systeemintegriteit herstellen.

Belangrijkste prestatieparameters

- Druk zetten: De gekalibreerde druk waarbij de klep begint op te heffen. Volgens Asme bpvccce a viii, Dit is meestal ingesteld 10% boven de mawp (Maximaal toegestane werkdruk).

- Stroomcapaciteit: De maximale ontladingssnelheid (bijv., kg/h voor stoom, SCFM voor gas), bepaald door openinggrootte en drukverschil. API 520 schetst de berekeningsmethoden voor de vereiste stroomcapaciteit.

- Reactietijd: De tijd die nodig is voor volledige opening na het overschrijden van de ingestelde druk. In kritieke toepassingen, Reactietijden van <0.1 seconden zijn essentieel.

- Tegendrukweerstand: Het vermogen van de klep om de nauwkeurigheid te behouden ondanks stroomafwaartse druk. Balanced-Belllows Designs worden gebruikt in omgevingen met een hoge backpressuur.

3. Soorten veiligheidskleppen

Veiligheidskleppen worden geclassificeerd op basis van hun bedieningsmechanisme, Ontwerpfuncties, en beoogde toepassingen.

Elk type is ontworpen om specifieke bedrijfsomstandigheden aan te pakken, zoals drukbereik, temperatuur, en vloeistoftype.

Veerbelaste veiligheidskleppen

Het meest voorkomende ontwerp, Veerbelaste veiligheidskleppen gebruiken een gecomprimeerde veer om de klepschijf tegen de stoel te houden.

Wanneer de systeemdruk de ingestelde druk overschrijdt, De kracht overwint de lentespanning, waardoor de schijf vloeistof optilt en vrijgeeft.

- Functies & Toepassingen:

-

- Eenvoudig en compact ontwerp.

- Veel gebruikt bij ketels, luchtcompressoren, en verwerkvaten.

- Drukbereik: 10 psi voorbij 10,000 psi.

- Beschikbaar met verschillende veerbeoordelingen om te matchen, variërende set drukken.

- Voordelen: Eenvoudig te installeren en te onderhouden, betrouwbaar onder fluctuerende druk.

Pilot-bediende veiligheidskleppen

Deze kleppen gebruiken systeemdruk om de hoofdklep te helpen via een pilootklep, die de opening van de hoofdklep regelt.

- Functies & Toepassingen:

-

- Aanbod strakke afdichting en zijn ideaal voor systemen die nodig zijn Hoge druk met minimale lekkage.

- Geschikt voor olie & gaspijpleidingen, stoomsystemen met hoge capaciteit, en cryogene toepassingen.

- Kan omgaan Hoge tegendruk Beter dan veerbelaste ontwerpen.

- Voordelen: Nauwkeurige drukregeling, kleiner formaat voor dezelfde capaciteit, Minimale set drukafwijking.

Thermische veiligheidskleppen

Ontworpen om systemen tegen te beschermen tegen thermische uitzetting in plaats van grote overdrukgebeurtenissen.

Deze kleppen gaan open wanneer de vloeistoftemperatuur toeneemt, Drukopbouw veroorzaken vanwege Vloeibare expansie in gesloten systemen.

- Functies & Toepassingen:

-

- Algemeen binnen bootwarmers, koelmachines, en warmtewisselaars.

- Kleinere ontladingscapaciteit dan conventionele veiligheidskleppen.

- Voordelen: Effectief voor kleine systemen met gelokaliseerde thermische drukpieken.

Gebalanceerde balg -veiligheidskleppen

Neem een balg -element op om het effect van tegen te gaan tegendruk op de klepschijf. Dit zorgt voor stabiele prestaties en voorkomt set drukafwijking.

- Functies & Toepassingen:

-

- Gebruikt in systemen met variabele of hoge tegendruk, zoals raffinaderijen, chemische fabrieken, En hogedruk stoomlijnen.

- Kan omgaan corrosieve of giftige vloeistoffen In combinatie met speciale materialen zoals Monel of Inconel.

- Voordelen: Consistente openingsdruk, bescherming tegen corrosieve afzettingen in de lente.

Veiligheidsontlastkleppen VS. Drukkleppen

- Veiligheidskleppen: Ontworpen voor samendrukbare vloeistoffen (bijv., stoom, gas, damp). Zij Snap volledig open bij ingestelde druk.

- Hulpkleppen: Gebruikt voor niet -samendrukbare vloeistoffen (bijv., vloeistoffen). Ze openen geleidelijk, waardoor gecontroleerde vloeistofafgifte mogelijk is.

- Veiligheidsontlastkleppen: Hybride ontwerpen die werken voor zowel gassen als vloeistoffen.

4. Materialen en constructie van veiligheidskleppen

De prestaties en betrouwbaarheid van een veiligheidsklep worden sterk beïnvloed door de materialen die in de constructie zijn gebruikt.

Veiligheidskleppen moeten bestand zijn hoge druk, extreme temperaturen, corrosieve omgevingen, en herhaalde mechanische stress, Allemaal met behoud van precieze afdichting en reactievermogen.

De keuze van materialen hangt af van de vloeistoftype (gas, stoom, vloeistof), werkdruk, temperatuurbereik, en potentiële chemische compatibiliteit.

Gewone lichaamsmaterialen

Koolstofstaal (ASTM A216 WCB, A105):

- Veel gebruikt voor Algemene toepassingen zoals stoomsystemen en industriële pijpleidingen.

- Goede kracht en taaiheid tot ~ 425 ° C (800°F).

- Kosteneffectieve maar aanbiedingen matige corrosieweerstand.

Roestvrij staal (ASTM A351 CF8M, 304/316):

- Hoge weerstand tegen corrosie, oxidatie, en hoge temperaturen (tot 600°C / 1110°F).

- De voorkeur in chemisch, petrochemisch, en voedingsindustrieën.

- 316 roestvrij staal, met molybdeen, biedt superieure weerstand tegen chloriden en zure omgevingen.

SG -ijzer (Spheroïdaal grafietijzer / Nodulair gietijzer):

- Combineert een goede mechanische sterkte en schokweerstand.

- Algemeen binnen gemiddelde druksystemen, bijv., Waterwerken en HVAC.

Brons en messing (ASTM B61, B62):

- Uitstekende corrosiebestendigheid, vooral erin mariene of watertoepassingen.

- Meestal gebruikt in laag- tot medium-druksystemen En Sanitaire omgevingen.

Speciale legeringen (Monel, Inconel, Hastelloy, Titanium):

- Gebruikt voor sterk corrosieve of extreme temperatuuromstandigheden, zoals offshore, cryogeen, of zuurverwerkingstoepassingen.

- Monel is zeer bestand tegen zeewater en hydrofluorinezuur.

- Inconel kan de temperaturen weerstaan boven 1000 ° C in oververhitte stoom- of hoogtemperatuur gassystemen.

Trim- en stoelmaterialen

- Metaal-tot-metal stoelen (Roestvrij staal, Stellieten):

-

- Geschikt voor hoge temperatuur stoom of gas toepassingen.

- Stelliete coatings (kobalt-chromium legering) verbeteren erosion and wear resistance.

- Zachte afdichtingen (PTFE, EPDM, Faston):

-

- Voorzien Bubble-dight afdichting voor vloeistoffen of lagedrukgas.

- Ideaal voor voedingsmiddel, farmaceutisch, en chemische industrie waar nul lekkage cruciaal is.

- Beperkt tot Lagere temperatuurbereiken (<200°C).

Interne componenten

- Lente: Meestal gemaakt van Roestvrij staal of inconel voor corrosie en hittebestendigheid.

- Schijf/stekker: Gehard roestvrij staal of stelliet gecoat voor duurzaamheid onder herhaalde impact.

- Balg (voor gebalanceerde kleppen): Vervaardigd van Inconel of roestvrij staal om corrosie en tegendrukeffecten te weerstaan.

5. Belangrijkste normen en certificeringen van veiligheidsklep

Veiligheidskleppen moeten zich houden aan strikte normen om betrouwbaarheid en naleving te waarborgen:

- ASME -ketel & Drukvatcode (Sectie I & VIII)

- API -normen (API 520, API 526, API 527)

- ISO 4126 - Internationale veiligheidsklepstandaarden

- Ped (Richtlijn van drukapparatuur, EU)

Testen betreft Zit de strakheid, Stel drukverificatie in, Flowcapaciteitscontroles, en responstijdmetingen.

6. Toepassingen van veiligheidskleppen

Veiligheidskleppen spelen een Cruciale rol bij het beschermen van apparatuur, personeel, en de omgeving door overdruk te voorkomen in verschillende industriële systemen.

Hun vermogen om overtollige druk automatisch te verlichten, zorgt ervoor dat processen binnen veilige bedrijfslimieten blijven, het verminderen van het risico op explosies, apparatuurschade, of gevaarlijke lekken.

Olie- en gasindustrie

- Drukbescherming: Veiligheidskleppen zijn geïnstalleerd pijplijnsystemen, scheiders, en opslagtanks om drukspieken veroorzaakt door operationele onregelmatigheden of storingen van apparatuur te voorkomen.

- Offshore en onshore rigs: Gebruikt om boorapparatuur en onderzeese systemen te beschermen, waar overdruk catastrofale storingen kan veroorzaken.

- Cryogene en LNG -systemen: Veiligheidskleppen ontworpen voor lage temperatuur- en hogedrukomgevingen Zorg voor een veilige hantering van vloeibaar gassen.

Energieopwekking

- Stoomketels en turbines: Veiligheidskleppen zijn van cruciaal belang in Thermische energiecentrales, Het voorkomen van ketelexplosies en het beschermen van turbines tegen overmatige stoomdruk.

- Hernieuwbare energie: In zonne -thermische planten, Veiligheidskleppen beschermen warmteoverdrachtsvloeistoffen systemen tegen oververhitting en overdruk.

Chemische en petrochemische industrie

- Reactoren en drukvaten: Veiligheidskleppen beschermen chemische reactoren en destillatiekolommen tegen weggelopen reacties of onverwachte drukopbouw.

- Gevaarlijke vloeistoffen: Kleppen geconstrueerd uit corrosiebestendige materialen (bijv., Monel, Hastelloy) worden gebruikt voor agressieve of giftige chemicaliën.

- Proceslijnen: Ontlastingsystemen zorgen voor veiligheid tijdens plotselinge stroomafdrukken of blokkades.

Voedsel- en farmaceutische industrie

- Sanitaire toepassingen:Hygiënische veiligheidskleppen zijn essentieel voor voedsel- en drankapparatuur, Zorgen voor naleving van de FDA- en EHEDG -normen.

- Steriele omgevingen: Veiligheidskleppen in de farmaceutische productie handhaven de drukregeling zonder de productie van het product in gevaar te brengen.

- Lagedrukbeveiliging: Gebruikt in verwerkingslijnen voor gecomprimeerde lucht, Co₂, of pasteurisatiesystemen.

HVAC and Water Systems

- Verwarmingsketels: Veiligheidskleppen voorkomen boiler explosions or overpressure events In commerciële en residentiële HVAC -systemen.

- Gecomprimeerde luchtsystemen: Bescherm luchtontvangers en compressoren tegen drukophoping veroorzaakt door regulatiefouten.

- Gemeentelijke waterwerken: Toegepast in pompstations, waterverwarming, en ontziltingsinstallaties om te beschermen tegen stieken.

Marine- en offshore -toepassingen

- Verzendketels en motoren: Veiligheidskleppen zijn essentieel in Mariene voortstuwingssystemen en brandstofleidingen om te zorgen voor naleving van IMO -veiligheidsvoorschriften.

- Offshore-platforms: Beschermt apparatuur zoals compressoren, scheiders, en gasfakkelensystemen.

Energie en industriële machines

- Windturbines: Hydraulische systemen in windturbines gebruiken veiligheidskleppen om te onderhouden Veilige operationele druk.

- Zware apparatuur: Veiligheidskleppen worden gebruikt in hydraulische persen, compressoren, en pompen Om structurele schade door overdruk te voorkomen.

7. Voordelen van veiligheidskleppen

Veiligheidskleppen zijn onmisbare componenten in industriële systemen vanwege hun unieke mogelijkheden en voordelen.

- Automatische en betrouwbare drukverlichting

Veiligheidskleppen werken autonoom zonder dat externe stroom of handmatige interventie nodig is.

Ze reageren onmiddellijk op overdrukomstandigheden, Zorgen voor een snelle bescherming van apparatuur en personeel. - Fail-Safe Design

Ontworpen als een laatste verdedigingslinie, Veiligheidskleppen Standaard naar een open positie wanneer de systeemdruk de instellimiet overschrijdt, het voorkomen van catastrofale falen of explosies. - Veelzijdigheid in alle sectoren

Beschikbaar in verschillende ontwerpen en materialen, Veiligheidskleppen kunnen worden aangepast voor verschillende media (gas, stoom, vloeistoffen), temperaturen, druk, en corrosieve omgevingen,

waardoor ze geschikt zijn voor sectoren zoals olie en gas, energieopwekking, chemische verwerking, farmaceutische producten, en meer. - Hoogstroomcapaciteit en nauwkeurige drukregeling

Ontworpen om snel grote hoeveelheden vloeistof aan te kunnen, Veiligheidskleppen behouden systeemdruk binnen veilige limieten, Minimalisatie van operationele downtime en schade aan apparatuur. - Duurzaamheid en lange levensduur

Gebouwd uit robuuste materialen en ontworpen voor repetitieve fietsen, Veiligheidskleppen behouden de prestaties gedurende langere perioden onder harde bedrijfsomstandigheden. - Gemak van onderhoud en testen

Veel veiligheidskleppen kunnen in situ worden getest en gekalibreerd, Onderhoudskosten verlagen en gepland preventief onderhoud mogelijk maken om continue veiligheid te garanderen. - Kosteneffectiviteit

Door schade aan apparatuur en dure downtime te voorkomen als gevolg van overdrukincidenten, Veiligheidskleppen dragen bij aan aanzienlijke besparingen over de levenscyclus van industriële systemen.

8. Veiligheidsklepafmeting en selectie

Het selecteren en formaat van de juiste veiligheidsklep is een cruciale stap om effectieve overdrukbescherming in industriële systemen te garanderen.

Een klep van een onjuist formaat kan de druk niet voldoende verlichten of onnodig productverlies en operationele downtime veroorzaken.

Het proces omvat zorgvuldige overweging van systeemparameters, vloeiende kenmerken, en regelgevende normen.

Belangrijke factoren die van invloed zijn op de grootte van de veiligheidsklep

- Druk zetten

De openingsdruk van de klep, of zet druk uit, moet worden geselecteerd op basis van de maximaal toegestane werkdruk van het systeem (Mawp).

Typisch, De ingestelde druk wordt ingesteld op of iets boven de MAWP, ervoor zorgen dat de klep alleen activeert wanneer dat nodig is om schade te voorkomen. - Verlichting van de capaciteit (Stroomsnelheid)

De klep moet in staat zijn om voldoende vloeistof te ontlasten om de systeemdruk veilig en snel te verlagen tijdens een overdrukgebeurtenis.

Deze capaciteit hangt af van de maximaal verwachte stroomsnelheid tijdens hulpomstandigheden, die kan worden beïnvloed door het type vloeistof (gas, stoom, of vloeistof), zijn temperatuur, en druk. - Vloeibare eigenschappen

Characteristics such as phase (vloeistof, gas, of damp), dikte, viscositeit, temperatuur, en corrosiviteit beïnvloedt het ontwerp van de klep en de grootte.

Bijvoorbeeld, Stoom vereist verschillende stroomberekeningen dan vloeistoffen als gevolg van samendrukbaarheid. - Tegendruk

De druk stroomafwaarts van het stopcontact van de klep beïnvloedt de klepprestaties.

Sommige kleppen zijn ontworpen om tegendruk te compenseren (gebalanceerde balgontwerpen), Terwijl anderen mogelijk aanpassingen nodig hebben aan maat of selectie. - Systeemconfiguratie en veiligheidsmarges

Overwegingen omvatten mogelijke scenario's die overdruk veroorzaken (thermische uitzetting, geblokkeerde ontlading, brandblootstelling), en veiligheidsmarges worden toegevoegd aan de capaciteit van de klep om onzekerheden te huisvesten.

Matizing methoden en normen

Berekeningen van de grootte van veiligheidsventielen volgen gestandaardiseerde methoden die zijn gedefinieerd in industriecodes zoals zoals:

- API 520 / API 521

Biedt gedetailleerde formules en procedures voor het formaat van veiligheidskleppen voor gas, stoom, en vloeibare service, Vloeistofeigenschappen opnemen, ontslagcondities, en klepkenmerken. - ASME -ketel- en drukvatcode (BPVC), VIII zien

Biedt begeleiding voor hulpapparatuur voor drukvaartuigen, het opgeven van toegestane set drukken, overdruktoelagen, en groottemethoden. - ISO 4126

Internationale standaard voor veiligheidsapparaten voor bescherming tegen overmatige druk.

Overwegingen van de klepselectie

- Kleptype en servicecompatibiliteit

Selecteer kleptypen die geschikt zijn voor de vloeistoffase en bedrijfsomgeving (bijv., Pilot-bediende kleppen voor hoge capaciteit, lente geladen voor eenvoud). - Materiaalcompatibiliteit

Match klepconstructiematerialen met vloeistofchemie en temperatuur. - Bedrijfsomstandigheden

Verantwoordelijk voor de extreme temperatuur, fietsfrequentie, en potentiële tegendruk. - Certificering en naleving

Zorg ervoor dat de klep voldoet aan alle relevante industriecodes en klantspecificaties.

9. Veel voorkomende storingen en onderhoud van veiligheidskleppen

Veiligheidsklep speelt een cruciale rol in de industriële veiligheid, Maar hun effectiviteit hangt af van een goed onderhoud en tijdige identificatie van potentiële mislukkingen.

Veel voorkomende fouten van de veiligheidsklep

- Corrosie en afbraak van materiaal

Blootstelling aan harde chemicaliën, vocht, en hoge temperaturen kunnen corrosie of erosie van klepcomponenten zoals de klepstoel veroorzaken, schijf, veren, en lichaam.

Dit leidt tot lekkage, onjuiste afdichting, en verlies van klepintegriteit. - Valve Sticking or Jamming

Afzettingen van vuil, schaal, of vreemde deeltjes kunnen zich ophopen in de klepstoel of bewegende delen, waardoor de klep in de open of gesloten positie steekt.

Dit kan leiden tot het niet openen tijdens overdruk of continue lekkage. - Onjuiste kalibratie en drijfdruk instellen

Na verloop van tijd, Veermoeheid of mechanische slijtage kan de ingestelde druk veranderen, waardoor de klep op onjuiste druk wordt geopend.

Dit ondermijnt de veiligheidsfunctie door ofwel te vroeg te openen (het veroorzaken van onnodige releases) of te laat (Riskering van apparatuurschade). - Stoel- en afdichtschade

Herhaalde openings- en sluitingscycli kunnen de klepstoel en afdichtingen verslijten, het vermogen van de klep in gevaar brengen om een strakke afdichting te vormen en te leiden tot lekkage. - Tegendrukeffecten

Overmatige of fluctuerende tegendruk in de ontladingslijn kan de klepwerking beïnvloeden, potentieel voortijdige opening veroorzaken of niet goed worden opnieuw geactiveerd. - Mechanische storingen

Broken Springs, gebogen schijven, of beschadigde stengels veroorzaakt door mechanische vermoeidheid of mishandeling kunnen de klep niet werken.

Onderhoudspraktijken voor veiligheidsklep

- Regelmatige inspectie en testen

Periodieke prestatietests (bijv., poptests) moet worden uitgevoerd om de ingestelde druk te verifiëren, het opnieuw afleggen, en stroomcapaciteit.

Veel normen bevelen aan testen intervallen op basis van operationele kriticiteit, meestal jaarlijks of tweejaarlijks. - Reiniging en puin verwijderen

Het reinigen van interne componenten en ervoor zorgen dat de klepstoel en schijf vrij zijn van deposito's helpt bij het voorkomen van plakken en lekkage. - Veer- en afdichtingsvervanging

Springs moeten worden geïnspecteerd op corrosie of verlies van spanning en indien nodig worden vervangen.

Afdichtingen en stoelen vereisen regelmatige inspectie en renovatie of vervanging om strak te behouden. - Aanpassing van de kalibratie

Het opnieuw kalibreren van de klep naar de juiste ingestelde druk zorgt voor een precieze werking en naleving van de veiligheidseisen van de systeemveiligheid. - Smering van bewegende delen

Juiste smering vermindert slijtage en wrijving in klepmechanismen, het verbeteren van de responsiviteit en een lange levensduur. - Documentatie en het bijhouden van records

Het bijhouden van gedetailleerde gegevens over inspecties, testen, reparaties, en vervangingen zijn essentieel voor de naleving van de regelgeving en het voorspellend onderhoud.

10. Vergelijking met andere kleppen

Veiligheidskleppen zijn gespecialiseerde apparaten die expliciet zijn ontworpen voor overdrukbeveiliging, Maar ze delen bepaalde functionele overeenkomsten met andere kleptypen zoals hulpkleppen, regelkleppen, en afsluitende kleppen.

Het begrijpen van deze verschillen helpt hun unieke rol in industriële systemen te verduidelijken.

| Functie | Veiligheidsklep | Ontlastklep | Veiligheidsontlastklep | Regelklep |

| Primaire functie | Snel, Volledige opening voor nooddrukverlichting | Geleidelijke drukafgifte, voornamelijk voor vloeistoffen | Noodverlichting voor gassen en vloeistoffen | Reguleer de stroom, druk, of temperatuur |

| Werkmodus | Opent snel bij ingestelde druk (Popactie) | Opent evenredig naarmate de druk stijgt | Opent volledig of geleidelijk, afhankelijk van het systeem | Continu moduleert tijdens de normale werking |

| Typische vloeistof | Gassen, stoom | Vloeistoffen | Gassen en vloeistoffen | Gassen en vloeistoffen |

| Stroomcapaciteit | Hoog, Onbeperkt tijdens noodsituatie | Gematigd, gecontroleerde stroom | Hoog of gecontroleerd, afhankelijk van het ontwerp | Beheerd, Nauwkeurige stroom |

| Doorslag | Gedefinieerde Blowdown om Klep Chatter te voorkomen | Minimaal of verstelbaar | Variabele uitbarsting | Niet van toepassing |

| Faalveilige rol | Kritisch veiligheidsapparaat, Faalt open | Niet in de eerste plaats een faalveilig apparaat | Fungeert als veiligheidsapparaat voor vloeistoffen en gassen | Niet ontworpen voor noodveiligheid |

| Typische toepassingen | Stoomketels, gaspijpleidingen | Hydraulische systemen, vloeibare pijpleidingen | Chemische verwerking, olie & gasvloeistofsystemen | Procescontrole in alle industrieën |

| Ontwerpstandaarden | ASME SECTIE I & VIII, API 526 | API 520, API 526 | ASME, API | Isa, IEC, API |

11. Conclusie

Veiligheidskleppen Zijn Kritische componenten voor het waarborgen van de veilige en betrouwbare werking van industriële systemen.

Door automatisch overdruk te voorkomen, Ze beschermen apparatuur, personeel, en de omgeving.

Met evoluerende industriële eisen - zoals Hogere bedrijfsdruk, automatisering, en strengere veiligheidsvoorschriften- Het ontwerp en het onderhoud van de veiligheidsklep blijven een hoeksteen van moderne engineering.

DEZE: Hoge nauwkeurige klepoplossingen voor veeleisende toepassingen

DEZE is a specialized provider of precision valve casting services, het leveren van krachtige componenten voor industrieën die betrouwbaarheid vereisen, Drukintegriteit, en dimensionale nauwkeurigheid.

Van rauwe gietstukken tot volledig bewerkte kleplichamen en -assemblages, DEZE Biedt end-to-end oplossingen die zijn ontworpen om te voldoen aan strikte wereldwijde normen.

Onze expertise in de klepgasting omvat:

Investeringscasting voor kleplichamen & Trimmen

Gebruikmakend van verloren wax giettechnologie om complexe interne geometrieën en strakke tolerantieklepcomponenten te produceren met uitzonderlijke oppervlakte-afwerkingen.

Zandgieten & Shell Mold Casting

Ideaal voor middelgrote tot grote kleplichamen, flenzen, en motorkappen die een kosteneffectieve oplossing bieden voor robuuste industriële toepassingen, inclusief olie & Gas- en stroomopwekking.

Precisiebewerking voor klepfit & Afdicht integriteit

CNC -bewerking van stoelen, draden, en verzegeling gezichten zorgt ervoor dat elk castgedeelte voldoet aan de dimensionale en verzegelingsprestaties..

Materiaalbereik voor kritieke toepassingen

Van roestvrij staal (CF8/CF8M/CF3/CF3M), messing, ductiel ijzer, naar duplex- en hooggegooide materialen, DEZE Leverklepgietstukken gebouwd om op te treden in corrosief, hogedruk, of omgevingen op hoge temperatuur.

Of u nu aangepaste vlinderkleppen nodig heeft, veiligheidsklep, wereldkleppen, schuifafsluiters, of een groot volume productie van industriële klepgietsels, DEZE is your trusted partner voor precisie, duurzaamheid, en kwaliteitsborging.

Veelgestelde vragen

Wat veroorzaakt veiligheidsklep chattering?

Klapporterend (Snel openen/sluiten) wordt veroorzaakt door onderinzetting, Overmatige tegendruk, of inlaatdrukval. Het kan de klep en het systeem beschadigen, het vereisen van opnieuw formaat of installatie-aanpassingen.

Hoe beïnvloedt tegendruk een veiligheidsklep?

Onevenwichtige kleppen ervaren Set Drukafwijking (± 1% per 10% tegendruk). Evenwichtige kleppen (met balg) counteract this, De nauwkeurigheid handhaven.

Wat is het verschil tussen een veiligheidsklep en een breukschijf?

Veiligheidskleppen zijn herbruikbaar en verstelbaar, Terwijl breukschijven eenmalig gebruik zijn (barst op PS) en hanteren hogere druk. Ze worden vaak samen gebruikt voor redundantie in kritieke systemen.