Қабық өндірісі тот баспайтын болаттан жасалған дәл құюдағы негізгі қадам болып табылады (Инвестициялық құю), өлшемдік дәлдікті тікелей анықтау, Беттің сапасы, және соңғы компоненттің құрылымдық тұтастығы.

Кәдімгі құмды құюдан айырмашылығы, Тот баспайтын болаттан жасалған дәл құймалар өте қатаң төзімділікті талап етеді, жоғары температурада қалыпты қалып геометриясы, және металды құю және қатаю кезінде қабықтың тұрақты беріктігі.

Барлық әсер етуші факторлардың ішінде, мысалы, қорытпаның шөгуі, қатаю тәртібі, және термиялық деформация — керамикалық қабық жүйесі шешуші рөл атқарады.

Бұл мақалада тот баспайтын болаттан жасалған дәлдіктегі құймаларға арналған қабықшалар қалай өндірілетініне жан-жақты және техникалық негізделген талдау берілген., үш басым өнеркәсіптік бағытқа ерекше назар аудара отырып: су шыны қабықтары, кремний диоксиді қабықтары, және гибридті қабық жүйелері.

1. Дәл құюдағы керамикалық қабықтың рөлі

-Да Тот баспайтын болат Нақты кастинг, та Керамикалық қабық екеуі де қызмет етеді құрғақ және а құрылымдық қолдау жүйесі, соңғы құйманың өлшемдік дәлдігін анықтау, Беттің сапасы, және құрылымдық тұтастық.

Оның рөлін бірнеше техникалық тұрғыдан талдауға болады:

Өлшемді репродукция

Қабық міндетті түрде геометрияны дәл қайталайды балауыз үлгісінен, филе сияқты ұсақ бөлшектерді қоса, тесіктер, Жіптер, және жұқа қабырғалар.

Қабықтағы кез келген шөгу немесе деформация соңғы құюдағы өлшемдік қателерге тікелей айналады..

Жылу тұрақтылығы

Тот баспайтын болат жоғары температурада құйылады (≈1550–1650°C). Қабық сақталуы керек механикалық беріктік пен қаттылық қыздыру және металды толтыру кезінде. Термиялық төзімділіктің жеткіліксіздігі әкелуі мүмкін соғысып алу, жару, немесе құлау пішіннің.

Басқарылатын жылу беру

Қабық ретінде әрекет етеді Жылу тосқауылы, металдың салқындату жылдамдығын бақылау.

Дұрыс жылу беруді қамтамасыз етеді біркелкі қатаю, Ішкі кернеулерді азайтады, және кеуектілік немесе ыстық жыртылу сияқты ақауларды азайтады.

Газ өткізгіштігі

Құю кезінде, ұсталған газдар газдың кеуектілігін болдырмау үшін қабық арқылы өтуі керек.

Жақсы жобаланған қабықтар тығыздық пен өткізгіштікті теңестіреді, бұл қалыптың беріктігін төмендетпей, газды шығаруға мүмкіндік береді..

Ақауларды азайту

Керамикалық қабық жалпы құю ақауларының алдын алады:

- қалыптасуын азайту құм қосындылары

- Кішірейту металл-қалың интерфейсінде тотығу

- Шектеу Беттің кедір-бұдырлығы жіне жиырылуының бұзылуы

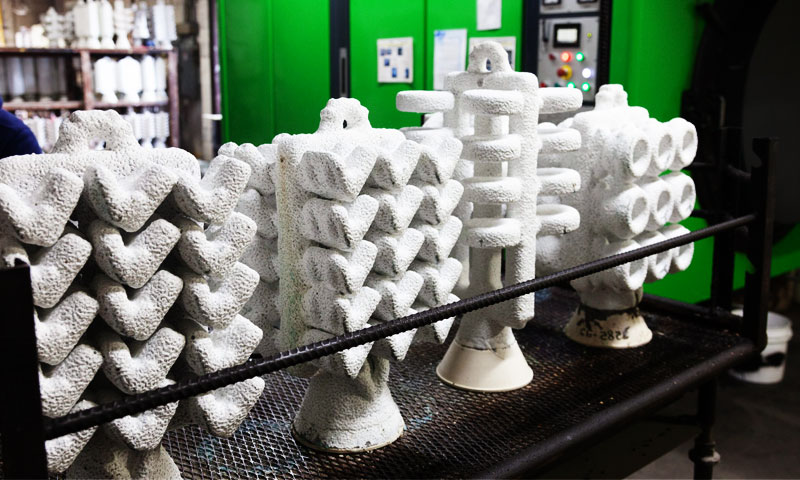

2. Тот баспайтын болаттан жасалған дәл құюға арналған үш негізгі қабық жасау процесі

Қолданылатын байланыстырғыш түріне байланысты, Тот баспайтын болаттан жасалған дәл құймалар үшін қабық жасау процестері үш санатқа жіктеледі, әрқайсысының өзіндік техникалық сипаттамалары бар, сапалы өнімділік, және шығындардың артықшылығы.

2.1 Су шыны қабығын жасау процесі

Та су шыны процесі тот баспайтын болаттан жасалған дәл құюда ең көп қолданылатын қабық жасау технологиясы болып табылады, төмен құнымен және қарапайым жұмысымен сипатталады.

Негізгі принциптер:

Натрий силикаты (Су әйнегі) байланыстырушы қызметін атқарады, отқа төзімді құммен араласады (кремний құм, циркон құмы) жабын қалыптастыру үшін.

Аммоний хлориді (Nhccl) немесе қатайтқыш ретінде аммоний сульфаты қолданылады; қатайтқыш кремний қышқылы гелін жасау үшін су шынысымен әрекеттеседі, қабықты қалыптастыру үшін отқа төзімді құмды қатайтатын және байланыстыратын.

Процесс сипаттамалары:

Қабық 3-5 қабат жабын және тегістеу арқылы қалыптасады, жалпы қалыңдығы 5-8 мм.

Әрбір қабатты қаптағаннан кейін, қабық 1-2 минутқа қатайтқышқа батырылады, содан кейін бөлме температурасында 2-4 сағат бойы ауада кептіріледі.

Орындау & Сапаның оң және теріс жақтары

Артықшылықтары: Шикізаттың төмен құны (су шыны 1/3 кремний оксидінің бағасы); қарапайым процесс, арнайы кептіру жабдықтарын қажет етпейді;

жоғары өндіріс тиімділігі, орташа дәлдіктегі құймаларды жаппай өндіруге жарамды.

Шектеулер: Кремний диоксиді қабықтарымен салыстырғанда, су шынысының қабықтары натрий силикатының қалдығын сақтайды, нәтижесінде жоғары температураға төзімділік төмендейді (≤15 МПа 1000℃ кезінде. кремний оксиді ≥25 МПа) және деформацияға төзімділігі төмен.

Шығарылған құймалар өрескел беттерге ие (РА 12.5-25 мкм), құм қосындылары және шөгу кеуектілігі сияқты жалпы ақаулары бар; өлшемдік дәлдік салыстырмалы түрде төмен (төзімділік ±0,15–0,3 мм).

Қолданылатын сценарийлер:

Тот баспайтын болаттан жасалған жалпы дәлдіктегі құймалар бетті өңдеуге және дәлдікке төмен талаптар, қарапайым машина бөлшектері сияқты, аппараттық керек-жарақтар, және төмен қысымды құбырлардың құрамдас бөліктері.

Шағын және орта құю зауыттарының көпшілігі шығындарды бақылау үшін бұл процеске басымдық береді.

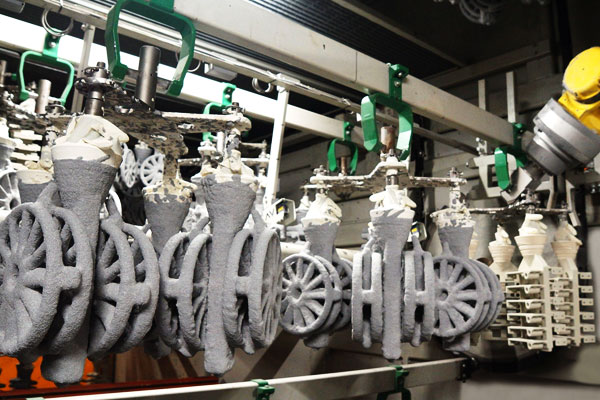

2.2 Silica Sol Shell жасау процесі

Та кремнеземдік ерітінді процесі жоғары сапалы тот баспайтын болаттан жасалған дәл құймаларға арналған жоғары сапалы қабық жасау технологиясы., renowned for its excellent dimensional accuracy and surface quality.

Негізгі принциптер:

Коллоидтық кремний (Silica Sol, particle size 10–20 nm) acts as the binder, with refractory sand (high-purity zircon sand, fused silica sand) as the aggregate.

Unlike water glass, silica sol does not require chemical hardeners; it hardens via dehydration and condensation in a constant temperature and humidity environment.

Процесс сипаттамалары:

The shell requires 5–7 layers of coating and sanding, total thickness 7–10 mm. Each layer needs to be dried in a constant temperature (20–25℃) and constant humidity (40-60%) chamber for 8–12 hours.

The drying process is critical: шабан, uniform drying ensures the shell forms a dense, uniform structure without cracks.

Орындау & Сапаның оң және теріс жақтары

Артықшылықтары: The silica sol shell has high purity (no residual alkaline substances) and excellent high-temperature performance:

жоғары температуралық беріктік ≥25 МПа 1000℃ кезінде, Жақсы жылу соққыларына төзімділік, және минималды сызықтық өзгеріс (≤0,15%) қыздыру және салқындату кезінде.

Құймалар жоғары өлшемдік дәлдікке ие (төзімділік ±0,05–0,1 мм) және тегіс беттер (Ra 3.2-6.3 мкм),

құм қосу ақаулары дерлік жоқ; ішкі құрылымы тығыз, жоғары деңгейлі қосымшалардың талаптарына сәйкес келеді.

Шектеулер: Құны жоғары — кремний диоксиді байланыстырғыш су шынысынан 3 есе қымбат; тұрақты температура мен ылғалдылық кептіру камерасы жабдықтың инвестициясын арттырады;

ұзақ кептіру уақыты (жалпы кептіру уақыты 48–72 сағат) өндіріс тиімділігін төмендетеді, жалпы өндірістік шығындарды ұлғайтады.

Қолданылатын сценарийлер:

Дәлдік үшін қатаң талаптары бар жоғары сапалы тот баспайтын болаттан жасалған дәл құймалар, Бетті аяқтау, және ішкі сапа,

мысалы, аэроғарыш компоненттері, Медициналық құралдар, Автомобиль қозғалтқышының бөліктері, және теңіз дәлдік клапандары.

Бұл жоғары өнім сорттарын іздейтін өндірушілер үшін қолайлы процесс.

2.3 Silica Sol композитті қабық жасау процесі

Кремний диоксиді композиттік процесі су шыны және кремний оксиді процестерінің артықшылықтарын біріктіреді, сапа мен құн арасындағы тепе-теңдікті сақтау,

және тот баспайтын болаттан жасалған ортадан жоғары деңгейге дейінгі дәлдіктегі құймалардың сериялық өндірісі үшін негізгі таңдау болды..

Негізгі принциптер:

Ол «гибридті байланыстырушы» дизайнды қабылдайды: ішкі 2-3 қабат (балауыз үлгісімен байланысу) бетінің тегістігін және өлшемдік дәлдігін қамтамасыз ету үшін байланыстырғыш ретінде кремний оксиді пайдаланыңыз;

сыртқы 2-3 қабаттар қабықтың беріктігін арттыру және шығындарды азайту үшін байланыстырғыш ретінде су шынысын пайдаланады.

Ішкі қабаттар тұрақты температура мен ылғалдылық жағдайында кептіріледі, ал сыртқы қабаттар жылдам қатаю үшін химиялық қатайтқыштарды пайдаланады.

Процесс сипаттамалары:

Силикат ерітіндісінің жоғары сапалы ішкі қабатын және су шыны процесінің арзан сыртқы қабатын біріктіреді.;

қабықтың жалпы қалыңдығы 6–9 мм, жалпы өндіріс циклі 24–36 сағат — таза кремний ерітіндісінен жылдамырақ және таза су шыны процесіне қарағанда дәлірек.

Орындау & Сапаның оң және теріс жақтары

Артықшылықтары: Сапа тұрақтылығы су әйнегінен жақсырақ, бірақ таза кремний диоксиді ерітіндісінен сәл төмен; құймалардың беткі қабаты Ra 6,3–12,5 мкм және өлшемдік дәлдігі ±0,1–0,2 мм., орташа және жоғары деңгейлі механикалық өнімдердің көпшілігінің талаптарына жауап береді.

Өндіріс құны таза кремний ерітіндісімен салыстырғанда 40-50% төмен, жоғары сапалы құймалар үшін су шыны процесіне қарағанда жоғары тиімділікпен.

Шектеулер: Процесті басқару бір технологиялық қабықшаны жасаудан күрделірек; кремний диоксиді ішкі қабаты мен су шынысының сыртқы қабаты арасындағы интерфейс қабаттасуды болдырмау үшін қатаң параметрлерді сәйкестендіруді қажет етеді;

ол таза кремний оксиді процесінің дәлдік деңгейіне жете алмайды.

Қолданылатын сценарийлер:

Тот баспайтын болаттан жасалған орташа және жоғары деңгейлі механикалық бұйымдарды сериялық өндіру, гидравликалық компоненттер сияқты, дәлдік берілістері, Сорғы саппелттері, және құрылыс машиналарының бөлшектері.

Бұл сапа мен үнемділікке ұмтылатын өндірушілер үшін оңтайлы таңдау.

3. Тот баспайтын болаттан жасалған жоғары сапалы құю қабықтары үшін маңызды бақылау нүктелері

Қабылданған қабық жасау процесіне қарамастан, қабық сапасы мен құю өнімділігін қамтамасыз ету үшін бірнеше негізгі бақылау нүктелерін қатаң сақтау керек:

- Тұтқыр концентрациясын бақылау: Су стаканына арналған, модулі 2,8–3,2 және тығыздығы 1,26–1,30 г/см³ оңтайлы;

кремний ерітіндісі үшін, қатты құрамы 30–32% және рН 9–10 жабынның тұрақтылығы мен жабысу беріктігін қамтамасыз етеді. - Отқа төзімді құмды сәйкестендіру: Ішкі қабаттар ұсақ түйіршікті құмды пайдаланады (100– 200 тор) тегістік үшін; сыртқы қабаттар ірі түйіршікті құмды пайдаланады (40–80 тор) Күш үшін.

Балқытылған болатпен химиялық реакцияны болдырмау үшін тот баспайтын болаттан жасалған құймалар үшін жоғары таза циркон құмы жақсырақ.. - Кептіру & Қатайту параметрлері: Су шыны қабықтары үшін, 20–25% қатайтқыш концентрациясы біркелкі қатаюды қамтамасыз етеді;

кремний диоксиді қабықтары үшін, тұрақты температура 22±2℃ және ылғалдылық 50±5% крекинг пен қабаттасуды болдырмайды. - Қабық қабатының дизайны: Қабаттардың саны мен қалыңдығы құйма өлшемімен анықталады: шағын құймалар (≤50 мм) 3-4 қабат қажет,

орташа құймалар (50-200 мм) 5– 6 қабат, үлкен құймалар (>200 мм) 7– Балқытылған болат соққысына төтеп беретін 8 қабат. - Балауызды тазарту & Қуыруды бақылау: Қабық жасағаннан кейін, 100–120℃ температурада балауызды тазарту балауыз үлгілерін толығымен жояды;

900–1050℃ температурада 2–4 сағат қуыру органикалық заттардың қалдықтарын жояды., қабықтың беріктігін жақсартады, және құймалардағы газ ақауларын азайтады.

4. Қабық жүйелерін салыстырмалы бағалау

| Белгі / Мүлік | Су әйнегі (Натрий силикаты) | Кремний диоксиді | Буддиод (Су әйнегі + Кремний диоксиді) |

| Кітап түптеуші / Материалдандыру әдісі | Аммоний хлориді немесе CO₂ көмегімен қатайту | Коллоидтық кремний + қышқылдық катализатор, бақыланатын температурада/ылғалдылықта кептіріледі | Екі әдістің комбинациясы |

| Өлшемді дәлдік | Амал | Биік | Орта-жоғары |

| Бетті аяқтау | Ортадан төменге дейін | Биік | Орта-жоғары |

| Жылу & Механикалық беріктік | Байсалды | Биік | Орташа-жоғары |

| Құны | Аласа | Биік | Амал |

| Типтік қосымшалар | Жалпы техника, төмен дәлдіктегі құймалар | Жоғары дәлдіктегі компоненттер, аэроғарыш, клапандар, сорғылар | Сапасы жақсартылған, жаппай шығарылатын механикалық компоненттер |

Негізгі артықшылықтар |

Төмен баға, қарапайым процесс | Тамаша өлшемді басқару, Жоғары бетті аяқтау, ақаулардың төмен деңгейі | Су стаканына қарағанда жақсы тұрақтылық, таза кремнеземдік ерітіндіге қарағанда төмен құны |

| Негізгі шектеулер | Жоғары температурада төмен күш, деформацияға бейім, беті, көбірек ақаулар | Жоғары шығындар, ұзағырақ өңдеу уақыты, қатаң экологиялық бақылауды талап етеді | Беткі қабат және дәлдік таза кремний оксиді сияқты жоғары емес, процесті басқару әлі де қажет |

5. Қорытынды

Қабық өндірісі тот баспайтын болаттан дәл құюдағы шешуші технология болып табылады, дәлдігіне тікелей әсер етеді, Беттік тұтастық, және ақаулардың қалыптасуы.

Су стаканында, Silica Sol, және композиттік қабық жүйелерінің әрқайсысының өзіндік артықшылықтары мен шектеулері бар, бірде-бір процесс әмбебап оңтайлы емес.

Заманауи дәлдіктегі құю барған сайын қолайлы процесті оңтайландыру және гибридті қабық стратегиялары, тұрақты сапаны қамтамасыз ете отырып, өнімділік пен шығындарды теңестіру.

Қабық жүйесін дұрыс таңдау және процесті қатаң бақылау арқылы, өндірушілер талап етілетін өнеркәсіптік стандарттарға сәйкес келетін жоғары сапалы тот баспайтын болаттан жасалған дәл құймаларды дәйекті түрде шығара алады..