1. Zavedení

Výstřel, Tryskání korálků, a písek (abrazivní) tryskání jsou tři běžné technologie přípravy povrchu.

Používají různá média a mechanismy přenosu energie, poskytují zřetelné povrchové úpravy a stavy zbytkového napětí, a proto vyhovují různým technickým cílům:

vysoce výkonné čištění a peeling (výstřel), kosmetické saténové povrchové úpravy nebo lehký peeling (Tryskání korálků), a agresivní materiál/odstraňování a vytváření kotevních profilů pro nátěry (abrazivní/pískování).

Níže je technické srovnání, na které se můžete spolehnout při specifikaci, nákup a výběr procesů.

2. Co je to tryskání?

Výstřel je vysokoenergetický, mechanický proces přípravy povrchu, který pohání kovová média (nejčastěji ocelové broky nebo ocelová drť) na obrobek k čištění, profil, a povrch mechanicky ošetřit.

Kombinuje účinné odstraňování vodního kamene, písek, svařovací rozstřik a povlaky s peelingem, které mohou zavést příznivá zbytková napětí v tlaku – což z něj činí čištění i funkční ošetření široce používané ve výrobě, slévárenské a únavově kritické aplikace.

Klíčové vlastnosti

- Média: typicky ocelové broky (kulovitý) nebo ocelová drť (úhlové); formáty médií se běžně pohybují od A60 do A320 (shot) a G12–G40 (štěrk).

- Princip pohonu: odstředivý (kolo/turbína) zrychlení — vysoký výkon bez spotřeby stlačeného vzduchu.

- Primární efekty: odstranění vodního kamene/zbytků, povrchová dekontaminace, generování kotevního profilu (mírný), a povrchové zušlechťování (tlakové napětí).

- Ekonomika: médium je opakovaně použitelné pro tisíce cyklů, přináší nízké náklady na média na m² u velkých zakázek.

Jak to funguje

Vysokorychlostní rotující oběžné kolo (kolo) vrhá výstřel radiálně na součást.

Každá částice nese kinetickou energii; při dopadu se energie přenese na substrát, plasticky deformující nerovnosti, uvolňuje volně spojený materiál a vytváří řízenou povrchovou strukturu.

Opakované dopady na povrch vytvářejí celkový „očišťovací“ efekt analogický současnému působení mnoha malých kladívek.

Typické vybavení, média a provozní rozsahy

| Parametr | Typický rozsah / Příklady | Poznámky |

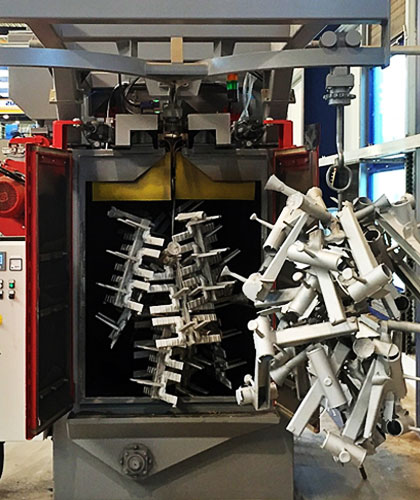

| Typ stroje | Jedno/vícekolové odstředivé tryskací stroje, bubnové/rotační tryskací systémy, výbuch dopravníku, robotické kolové tryskací buňky | Výběr závisí na velikosti dílu, geometrie, a propustnost |

| Typ média | Ocelová střela (A-série, NAPŘ., A60–A320), Ocelová drť (G-série, NAPŘ., G12–G40), Speciální nerezová střela | Záběr = kulový, zrnitost = hranatá; nerez pro neželezné díly |

| Průměr média | 0.3–3 mm (typický A60–A320) | Ovlivňuje profil povrchu a agresivitu čištění |

| Rychlost médií | 20-70 m/s | Závisí na otáčkách kola a velikosti střely; vyšší rychlost = vyšší energie nárazu |

| Intenzita Almen | 0.006–0,040 in-A | Používá se ke kvantifikaci peening efektu; měřeno proužky Almen |

| Profil povrchu (Rz) | 10-50 µm | Střední kotevní profil pro nátěry; ovládané podle typu média, odstup, a expozice |

| Propustnost | Desítky až tisíce kg/h | Vícekolové systémy umožňují velmi vysokou průchodnost pro hromadnou výrobu |

Povrchové výsledky (co očekávat)

- Účinnost čištění: vynikající pro mlýnské okuje, rez, písek, rozstřik a struska – zanechává čistý, reaktivní kovový povrch vhodný pro nátěr.

- Struktura povrchu: střední kotevní profil vhodný pro mnoho průmyslových nátěrů; profil lze ovládat velikostí/typem média a expozicí.

- Stav zbytkového napětí: blízký povrch tlaková zbytková napětí jsou představeny (prospěšné pro únavovou životnost a odolnost proti růstu trhlin).

- Tvrdost povrchu: mírné zpevnění podpovrchové vrstvy – typické zvýšení ~5–30 % v závislosti na jakosti oceli a intenzitě.

- Odběr materiálu: především plastická deformace; čistá ztráta substrátu na jeden průchod je ve srovnání s řeznými abrazivami nízká, ale může dojít ke kumulativnímu odstranění s těžkým pískem.

Typické průmyslové aplikace

- Příprava konstrukční oceli před ochrannými nátěry (desky, paprsky, nosníky).

- Čištění sléváren - odstranění písku, okují a dělicí linky od odlitků.

- Komponenty kritické vůči únavě — řízené brokování pružin, podvozek, komponenty turbíny pro zlepšení únavové životnosti.

- Automobilový průmysl a železnice pro sériovou výrobu dílů, které vyžadují čištění i zpevnění povrchu.

- Renovace povrchu kde se opotřebované povrchy očišťují a poté dokončují/obrušují na rozměr.

3. Co je to Bead Tryskání?

Tryskání korálků je řízený proces abrazivního tryskání, který využívá kulovitý média (Skleněné korálky, keramické korálky, kovové korálky) vyčistit, odhrotovat, povrch satinujte nebo lehce očistěte.

Ve srovnání s tryskáním kotoučovým brokem a úhlovým abrazivem (písek/drť) odstřelování, otryskávání korálky je méně agresivní, vyrábí a hladký, jednotný saténový povrch, a pouze předává lehká tlaková napětí.

Je široce používán tam, kde vzhled, je vyžadována přísná kontrola rozměrů a šetrná povrchová úprava.

Klíčové vlastnosti

- Geometrie médií: kulové kuličky se při dopadu kutálejí a odrážejí, takže proces má tendenci hladký mikro-asperity spíše než agresivně řezaný materiál.

- Dokončit: typickým výsledkem je saténový/matný vzhled s nízkou až střední strukturou povrchu – preferovaný pro kosmetické díly a pro přípravu povrchů pro pokovování bez těžkých kotevních profilů.

- Řízení: snadno zacílit (tlakový hrnec nebo tryskací skříň) a dobře se hodí pro malé/složité díly a ošetření selektivních oblastí.

- Nízká ztráta substrátu: minimální úběr materiálu ve srovnání s hranatými brusivy – dobré pro tenkostěnné nebo přesné díly.

- Volitelné lehké peening: s kovovými korálky (ocelové korálky) nebo při vyšších tlacích může otryskávání kuličkami poskytnout prospěšný efekt lehkého peelingu.

Jak funguje tryskání

Stlačený vzduch nebo odstředivé kolo urychluje kulové kuličky směrem k obrobku.

Při dopadu se kinetická energie kuličky z velké části rozptýlí válcování, poskakování a plastické vyhlazování povrchových vrcholů.

Protože korálky nemají ostré řezné hrany, dominantním mechanismem je spíše povrchová deformace a abraze než řezání, což má za následek:

- odstranění měkkých nečistot nebo otřepů,

- vyhlazení ostrých hran, a

- satinovaný, jednotný povrch bez hlubokého kotvícího profilu zanechaného hranatými brusivy.

Typické vybavení, média a praktické rozsahy parametrů

| Parametr | Typický rozsah / příklady | Poznámky |

| Typy médií | Skleněné korálky (sodné vápno nebo borosilikát), keramické korálky, ocelové/nerezové korálky | Ovládací prvky volby média končí, trvanlivost a jakékoli kovové zbytky |

| Velikost média | 50 µm – 1.0 mm (0.05-1000 µm) společný; typické kosmetické velikosti 100–400 µm | Menší korálky → jemnější úprava; větší korálky → pevnější satén/peen |

| Akcelerační metoda | Tlakový hrnec (nápor vzduchu), sací blaster, kolečkový typ pro kovové korálky, tryskací skříň, robotické buňky | Tlaková nádoba nejběžnější pro řízenou práci v laboratoři/na lavici |

| Provozní tlak | 2– 6 barů (30-90 psi) typické pro tlakové tryskání | Vyšší tlak zvyšuje intenzitu a může zvýšit peening |

Rychlost média (cca.) |

30-80 m/s (stroj & tlakově závislý) | V mnoha případech střílel při ekvivalentní hmotnosti nižší než těžké kolo |

| Typický profil (Rz / Ra) | ≤5–15 µm Rz (Hodnoty Ra jsou obvykle nízké, NAPŘ., Ra < 1.0-2,5 µm) | Velmi záleží na velikosti korálků, odstup a čas |

| Intenzita Almen (pokud se měří) | Velmi nízké: obvykle <0.006 v-A; může dosáhnout ~0,01 in-A s velkými kovovými kuličkami/vysokým tlakem | Almen používejte pouze v případě, že cílem je peening |

| Propustnost | Střední – práce ve skříni/stolu nebo malé- na středně sériovou výrobu | U velkých dílů nižší než střela kola; ideální pro menší série |

Povrchové výsledky: čištění, profil, zbytkové napětí, tvrdost

- Čištění: odstraňuje lehký vodní kámen, povrchové oxidy, leštící směsi, lehká rez, a blesk.

Účinné pro odmaštění/čištění před pokovováním nebo lakováním, když není požadován hluboký profil. - Povrchový profil / textura: vyrábí hladký saténový povrch s malým kotevním profilem – vhodné pro dekorativní povrchové úpravy a pokovení tam, kde je vyžadován nízký profil. Typické Rz ≤ 5–15 µm v závislosti na velikosti perličky.

- Zbytkový stres: předává lehká tlaková napětí při použití kovových kuliček nebo vyšších tlaků; efekt peeningu je skromný ve srovnání s kolečkem shot peening.

Pro součásti kritické z hlediska únavy použijte ověření Almen-strip, pokud je požadováno otryskávání. - Tvrdost / otužování práce: menší povrchové zpevnění – obvykle malá tvrdost se zvyšuje (~0–15 %), velmi závislé na základním materiálu a intenzitě.

- Odběr materiálu: nízký; dobré pro přesné součásti a tenké profily, kde je kritická rozměrová integrita.

Typické průmyslové aplikace tryskání

- Kosmetické úpravy pro spotřební hardware, automobilový obložení, šperky a architektonické kování (jednotný saténový vzhled).

- Předběžné pokovování / čištění před nátěrem když je požadován malý profil pro přilnavost, ale těžké řezání je nežádoucí.

- Odjehlování a zaoblení hran obráběných dílů a odlitků, kde ostré hrany musí být vyhlazeny bez ztráty materiálu.

- Lékařský a letecké komponenty kde povrchová úprava, čistota a kontrola rozměrů jsou rozhodující (lékařské nástroje, ortopedické implantáty – věnujte pozornost kontrole kompatibility materiálu a čistoty procesu).

- Údržba forem a nástrojů, odstranit záblesk beze změny kritických rozměrů.

- Restaurátorské a konzervátorské práce, kde je vyžadována jemná povrchová úprava na choulostivých částech.

4. Co je pískování? (Abrazivní / Tryskání pískem)

Pískování (správněji řečeno abrazivní tryskání nebo otryskávání pískem) je pneumatický proces přípravy povrchu, který využívá úhlové, řezání brusiva urychlený stlačeným vzduchem na odstranit povlaky, rez a kotel a do vytvořit kontrolovaný kotevní profil pro následné nátěry.

I když laický termín „pískování“ přetrvává, moderní průmyslová praxe se vyhýbá krystalickému křemeni (křemen) a používá umělá brusiva (granát, oxid hlinitý, struska, atd.) kvůli zdravotním a regulačním obavám.

Klíčové vlastnosti

- Primární akce: řezání/eroze – hranaté abrazivní částice se lámou a odstraňují materiál z povrchu spíše než jej deformují.

- Navržený výsledek: rychlé odstranění barvy, těžká koroze, okují a vytvoření opakovatelného kotevního profilu (specifikováno v µm nebo mil) která zajišťuje přilnavost povlaku.

- Spotřební média: abraziva jsou typicky jednorázová nebo s omezenou recyklací (náklady tažené spotřebou).

- Flexibilita: trysky zaměřené na trysky umožňují přístup ke složitým geometriím, rohy a svary; vhodné pro práci v dílnách a v terénu se správným uzavřením.

Jak písek / Abrazivní tryskání (mechanika)

Stlačený vzduch (nebo někdy systém Venturiho/tlakové nádoby) urychluje brusná zrna přes trysku.

Při dopadu se hranaté zrno zakousne do substrátu, rozbití povrchových nečistot a mikrorozbití povrchu substrátu za vzniku kotevního vzoru.

Hloubka a tvar profilu závisí na tvrdosti/velikost/tvar brusiva, tlak vzduchu, průměr trysky, odstupová vzdálenost a pojezdová rychlost.

Typické vybavení, média a praktické rozsahy parametrů

| Parametr | Typické příklady / rozsahy | Poznámky |

| Běžná média | Granát (almandin) 80-120 ok, Oxid hlinitý (Al₂o₃) 80– zrnitost 240, Ocelová drť, Měděná struska, Skleněné korálky (pro práci s nízkým profilem) | Granát je široce používán (dobrý řez, nízká prašnost); vyhněte se křemičitému/křemennému písku |

| Velikost brusiva / pletivo | 80-240 mesh (granát typický 80–120 mesh pro hrubý profil; 120–240 za jemnější) | Nižší síť = větší částice = hrubší profil |

| Akcelerační metoda | Tlakový hrnec / tlakové tryskání, sací / tryskací hrnce, automatizované tryskové roboty | Tlaková nádoba je standardní pro průmyslové práce |

| Tlak vzduchu | 0.4– 7 barů (6-100 psi); typické průmyslové využití 4– 7 barů (60-100 psi) | Vyšší tlak → vyšší rychlost a řezná rychlost |

Rychlost částic (cca.) |

50–100 m/s v soustředěných tryskách (záleží na trysce & tlak) | Rychlost a hmotnost částic určují rychlost eroze |

| Typický kotevní profil (Rz) | 20-200 µm Rz (běžné ochranné nátěry: 25-75 µm) | Specifikujte rozsah profilů požadovaný dodavatelem nátěru |

| Propustnost / rychlost odstraňování | Střední až vysoká — závisí na velikosti média, tlak a dovednost obsluhy | Spotřební náklady značné; spotřeba granátu často 1–5 kg/m² při mírném odstraňování |

| Zadržování / těžba | Uzavřené odpalovací místnosti, přenosný kontejner s lapačem prachu a HEPA filtry | Nezbytné pro kontrolu dýchatelného prachu a odpadu |

Povrchové výsledky: čištění, profil, zbytkové napětí, tvrdost

- Čištění: vysoce účinný při odstraňování silné barvy, rez, Mill Scale, mořský porost a staré nátěry.

- Profil (kotevní vzor): vyrábí a definované kotevní profil vyžadovaný většinou průmyslových nátěrových systémů; typické rozsahy specifikací jsou 25–75 µm Rz pro konvenční vysoce výkonné povlaky.

- Zbytkový stres: převážně řezací akce — žádné prospěšné kompresivní peening; v některých agresivních podmínkách nebo podmínkách přehřátí se mohou vyskytnout menší mikronapětí v tahu nebo zapuštěné abrazivní částice.

- Tvrdost: metalurgická tvrdost substrátu se do značné míry nemění (žádné zpevňování jako při brokování) kromě drobných lokálních deformací; abrazivní tryskání ano ne náhrada za peening tam, kde je požadováno zlepšení únavy.

- Odběr materiálu: významné ve srovnání s procesy housenky/nástřely – do tolerancí musí být zahrnuty tolerance na rozměrovou ztrátu.

Typické průmyslové aplikace

- Příprava povrchu pro ochranné nátěry (offshore, most, potrubí, interiéry nádrží).

- Odstranění silných nebo více vrstev nátěru, povlaky, lepidla.

- Příprava na termální nástřik, pryžové obložení nebo těžké průmyslové nátěrové systémy.

- Čištění a renovace zkorodovaných konstrukčních prvků, trupy lodí, a průmyslové vybavení.

- Předsvarové čištění v opravnách a výrobních závodech (s vhodným omezením).

5. Komplexní srovnání: Tryskání vs perličkové vs pískové tryskání

Níže je technické srovnání, které můžete použít k výběru metody tryskání, napsat specifikace, nebo stručných dodavatelů.

| Atribut | Výstřel (kolo/turbína) | Tryskání korálků (skleněné/keramické/kovové korálky) | Písek / Abrazivní tryskání (granát, Al₂o₃, SiC, atd.) |

| Primární média | Ocelová střela (kulovitý) / ocelová drť (úhlové) | Skleněné korálky, keramické korálky, nerezové/ocelové korálky (kulovitý) | Úhlová brusiva: granát, oxid hlinitý, karbid křemíku, struska |

| Mechanismus | Vysokoenergetický náraz → plastická deformace & peening | Dopad + válcování → hlazení / lehké peening | Řezání / eroze → úběr materiálu & generování profilu |

| Typické zrychlení | Odstředivé kolo (žádný vnější vzduch) | Tlakový hrnec (vzduch) nebo kolo | Tlakový hrnec (nápor vzduchu) |

| Typický tlak / řídit | - (otáčky kola) | 2– 6 barů (30-90 psi) | 0.4– 7 barů (6-100 psi) (průmyslový: 4–7 bar společný) |

| Typická rychlost částic | 20-70 m/s | 30-80 m/s | 50–100 m/s |

| Běžné velikosti médií | Ø záběru ≈ 0,3–3 mm (A60–A320); zrnitost G12–G40 | 50 µm – 1.0 mm (typicky 100-400 µm) | 80-240 mesh (granát obecný 80–120 mesh) |

| Povrchový profil (typický Rz) | 10-50 µm (střední) | ≤ 5–15 µm (Dobře / satén) | 20–200 µm (řízený kotevní profil) |

| Zbytkový stres / peening | Silná komprese (prospěšné při únavě) — Společný 0.006–0,040 in-A typický | Lehce kompresní; obvykle <0.006 v-A pokud nebyly použity těžké kuličky/tlak | Žádný (řezací akce) — žádný peening benefit |

Odběr materiálu |

Nízký (hlavně plastická deformace) | Velmi nízké (vyhlazování, odjehlování) | Vysoký (erozivní odstranění) |

| Opětovné použití médií & náklady | Opakovaně použitelné tisíce cyklů — nízké průběžné mediální náklady | Opakovaně použitelné až do rozbití – mírná cena | Spotřební materiál — průběžná konzumace médií; vyšší provozní náklady |

| Propustnost / produktivita | Velmi vysoká (kontinuální výrobní linky) | Mírný (skříň/lavička nebo střední šarže) | Mírný; ruční práce s tryskou je pracná |

| Typické aplikace | Konstrukční ocel, odlitky, hromadné čištění, peening | Kosmetické úpravy, odjehlování, lékařské/přesné díly, satinující | Odstranění těžkého povlaku, příprava kotevního profilu pro ochranné nátěry |

| Zdraví & environmentální riziko | Prach/hluk – uzavřené systémy zmírňují | Prach/hluk – nižší řezný prach, ještě potřebuje zachytit | Vysoké nebezpečí prachu (vyhnout se oxidu křemičitému); přísné omezení & nutná filtrace |

| Kdy NEPOUŽÍVAT | Když je vyžadována jemná kosmetická úprava nebo úzké rozměrové tolerance | Při agresivním odstraňování povlaku / je vyžadován hluboký kotevní profil | Když je potřeba zlepšit peening nebo únavu; vyhněte se tenkým/přesným dílům, pokud nejsou přísně kontrolovány |

Typický jazyk zadávání zakázek

- Výstřel (výrobní strukturální):

Proveďte tryskání kotoučovým brokem, abyste dosáhli téměř bílé čistoty kovu (ISO 8501-1 na 2.5) a kotevní profil 30–70 µm Rz. Použijte ocelové broky A120; dodat analýzu médií a jeden svědecký kupon za směnu.

Pro povrchy citlivé na únavu, provést peening na intenzitu Almen 0.012–0,018 in-A s plným pokrytím a poskytují záznamy Almen strip. - Tryskání korálků (kosmetický):

Pomocí perliček sodnovápenatého skla otřete všechny exponované tváře (0.15-0,4 mm) na 3– 5 barů pro dosažení jednotného saténového vzhledu; maximum Ra ≤ 1.0 µm, Rz ≤ 10 µm.

Žádná rozměrová změna >0.05 povoleno mm. Poskytněte fotografický vzorek a protokol výměny médií. - Abrazivní tryskání (příprava nátěru):

Suchým abrazivním otryskáním ISO 8501-1 na 2.5 (téměř bílý kov) pomocí granátu 80–120 mesh at 4– 6 barů získat kotevní profil 40–75 µm Rz (ověření repliky pásky).

Zachyťte prach, použijte HEPA filtraci, a shromážděte použité brusivo k likvidaci podle místních předpisů.

6. Závěr

Výstřel, pískování a pískování (abrazivní) tryskání jsou doplňkové nástroje v povrchovém inženýrství.

Správná volba závisí na cíli: peeling a velkoplošné čištění (shot), kosmetické vyhlazení a lehké čištění (korálek), nebo agresivní odstraňování a přípravu nátěru (abrazivní).

Časté časté

Jaký proces je nejlepší pro přilnavost povlaku?

Pískování (Ra 6,3-25 μm) vytváří nejhlubší profil, ideální pro vysoce namáhané nátěry (námořní barva, průmyslový smalt).

Pro lehčí nátěry (práškový lak), výstřel (Ra 3,2–12,5 μm) je dostatečný.

Je bezpečné pro otryskání hliníkových součástí?

Ano – skleněné/keramické kuličky jsou měkké a kulovité, zabraňuje deformaci tenkých hliníkových dílů.

Pro optimální výsledky použijte tlak 0,2–0,4 MPa a médium 100–300 μm.

Může tryskání nahradit pískování pro námořní aplikace?

Ano – tryskání ocelovými broky dosahuje SSPC-SP 10 čištění (ekvivalentní k pískování) s vyšší účinností, ale mediální náklady jsou 2–3x vyšší.

Pískování zůstává nákladově efektivní pro velké námořní stavby.

Ovlivňuje tryskání kuličkami mechanické vlastnosti kovu?

Ne – nízký dopad otryskávání kuličkami zanechává zbytkové napětí <±50 MPa a žádná měřitelná změna tvrdosti nebo pevnosti v tahu, zachování původních vlastností materiálu.

Jak změřím profil povrchu?

Použijte dotykový profilometr, optický profilometr nebo replika pásky (replikační metoda) a hlásit hodnoty Ra/Rz nebo hodnoty od vrcholu k údolí; mnoho specifikací povlaku uvádí rozsah profilu v µm nebo mils.

Jaké OOP a kontroly jsou vyžadovány?

Používejte tryskací přilby s přiváděným vzduchem, ochrana sluchu, ochranný oděv, a utěsněné kryty s HEPA sběrači prachu nebo mokré zachycování pro venkovní práce.

Dodržujte místní předpisy pro likvidaci dýchatelného prachu a odpadu.