1. Uvođenje

“Lim” se obično odnosi na metalne zalihe od otprilike 0.2 mm to 6 mm debljina (definicije industrije variraju).

Zavarivanje na ovoj skali predstavlja balansiranje: isporučuju dovoljno energije za čvrst spoj, a minimiziraju izobličenje, izgaranje i metalurška oštećenja.

Dobri rezultati zahtijevaju odgovarajući odabir procesa (spot, arc, trenje, laser, lemljenje), kontrola unosa toplote, ispravan dizajn spojeva i robusna kontrola.

2. Šta je zavarivanje limova?

Zavarivanje lima je skup tehnologija spajanja koji se koristi za stvaranje konstrukcija, funkcionalni ili kozmetički spojevi u tankom metalnom materijalu — obično od ≈0,2 mm do ~6 mm debljine u industrijskoj praksi.

Na ovoj skali ciljevi se razlikuju od zavarivanja teških presjeka: morate proizvesti zvučni joint dok minimiziranje unosa toplote, izbjegavanje izgaranja, kontrola distorzije, i očuvanje završne obrade površine za završnu montažu ili vidljive ploče.

Sažeta definicija

Zavarivanje lima je kontrolirana lokalna primjena energije (termalni, frikcioni ili metalurški) za spajanje ili metalurški spoj dviju ili više komponenti lima tako da spoj odgovara traženom snaga, umor, korozije i kozmetike kriterijuma, uz zadržavanje izobličenja i dorade u prihvatljivim granicama.

Šta uključuje (procesne porodice)

Zavarivanje lima nije jedna tehnologija, već porodica metoda odabranih da odgovaraju materijalu, debljina, geometrija spojeva i obim proizvodnje:

- Zavarivanje fuzijom — topi osnovni metal i obično dodaje punilo (E.g., GMAW/MIG, GTAW/TIG, laser, plazma).

- Otporno zavarivanje — generira toplinu električnim otporom na sučelju (E.g., tačkasto zavarivanje).

- Zavarivanje u čvrstom stanju — spaja se bez topljenja (E.g., zavarivanje trenjem (FSW)).

- Lemljenje i lemljenje — kapilarni tok dodatnog metala nižeg taljenja za spajanje tankih elemenata bez topljenja osnovnog metala.

- Mehaničko pričvršćivanje (zakovice, clinching) a ljepila se ponekad koriste u kombinaciji sa zavarivanjem.

3. Uobičajeni procesi zavarivanja limova — dubinski

Proizvodnja lima koristi malu porodicu tehnologija zavarivanja i spajanja odabranih za kontrolu unosa topline, izobličenje, izgled i vrijeme ciklusa.

Elektrolučno zavarivanje metala plinom (Zasjeniti / Ja)

GMAW formira električni luk između kontinualno napajane žičane elektrode i radnog komada.

Luk ionizira atmosferu zaštitnog plina, proizvodeći plazma stub koji prenosi toplotnu energiju na vrh žice i na površinu obratka.

Metal se prenosi od žice do zavarenog bazena u diskretnim režimima određenim strujom, prečnik žice, hemija žice, sastav gasa i dinamika luka:

- Prenos kratkog spoja: rastopljeni vrh nakratko dodiruje radni predmet i strujni šiljci uzrokuju brzo odvajanje kapljica; energija po kapljici je niska, daje ograničenu penetraciju i minimalan unos topline — idealno za vrlo tanke ploče.

- Globularni transfer: veći, kapljice pod utjecajem gravitacije nastaju i padaju; ovaj način rada je nestabilan i proizvodi prskanje.

- Prijenos sprejom: jake struje, kontinuirano prenošenje sitnih kapljica preko luka; veliko taloženje i duboka penetracija, ali veći unos topline (bolje odgovara debljim dijelovima).

- Pulsni sprej: kontrolirani valni oblik vršne i bazne struje koji proizvodi prijenos jedne kapljice po impulsu — kombinuje nizak prosječni unos topline s odvajanjem kapljica poput spreja za dobar završetak na tankom do srednjem listu.

Elektromagnetne sile (efekat štipanja) i površinska napetost upravljaju formiranjem i odvajanjem kapljica.

Dinamika zavarenog bazena (protok fluida, Marangoni konvekcija pod utjecajem sumpora/kiseonika, i elektromagnetnim mešanjem) kontrolirati oblik i razrjeđivanje perli.

Sastav zaštitnog gasa utiče na stabilnost luka, način prijenosa i penetracije metala (E.g., CO₂ povećava veličinu kapljica i prskanje; mješavine argon-kiseonik stabilizuju prenos raspršivanja pri nižim strujama).

Zavarivanje gasom volframa (GTAW / Tig)

GTAW koristi a volframova elektroda koja se ne troši za održavanje stabilnog luka.

Luk je sužen i pričvršćuje se za osnovni metal, prenos toplote kroz jonizovani gas (plazma).

Pošto se elektroda ne troši, dodatni metal (ako se koristi) se ubacuje ručno ili automatski u zavareni bazen.

Ključni fizički aspekti:

- Stub luka i koncentracija topline: TIG lukovi su uski i vrlo upravljivi; male promjene struje ili kuta gorionika imaju direktan utjecaj na lokalni unos topline.

- Zaštita i hemija luka: inertni gas (tipično argon) sprečava oksidaciju; za aluminijum AC TIG,

naizmjenični polaritet stvara oksidno čišćenje (elektropoliranje) efekat tokom polu-ciklusa pozitivnog na elektrodu i penetracije tokom polu-ciklusa negativnog elektroda—ovo je ključno za razbijanje žilave kože od aluminijum-oksida. - Toplotna provodljivost i radijacijsko hlađenje: jer je elektroda hladnija i toplota teče u radni predmet, TIG proizvodi predvidljivu zonu fuzije sa finom kontrolom veličine lokve.

- Pokretanje luka i stabilnost: visokofrekventni ili lift-start sistemi omogućavaju kontrolisano pokretanje luka bez kontaminacije; izbor elektroda (thoriated, ceriated, lantanirani) prilagođava emisiju elektrona i stabilnost luka za različite strujne opsege.

TIG omogućava preciznu termičku kontrolu i minimalnu turbulenciju rastopljenog bazena, što ga čini odličnim za tanke limove i kozmetičke zavare gdje stabilnost luka i čistoća dominiraju performansama.

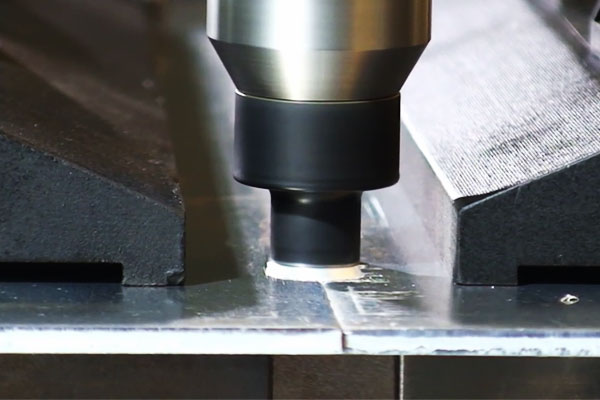

Tačkasto zavarivanje otporom (RSW)

Otporno tačkasto zavarivanje je a Joule proces zagrijavanja: visoka struja se forsira kroz kontaktni snop listova dok sila kompresijske elektrode održava prisan kontakt.

Lokalni otpor na kontaktnom sučelju (iu manjoj mjeri otpornost na masu limova) brzo pretvara električnu energiju u toplotu, izaziva lokalno topljenje i stvaranje zrna vara.

Važne mehaničke tačke:

- Otpor kontakta naspram masivne otpornosti: početni otpor interfejsa dominira zagrevanjem; kako materijali omekšaju i formiraju se rastopljeni metali, otpor se dinamički mijenja - kontrola procesa mora uzeti u obzir ovu tranziciju.

- Snaga elektrode i raspodjela topline: tlačna sila istiskuje okside i smanjuje kontaktni otpor; takođe kontroliše geometriju grumenčića ograničavanjem rastaljenog metala i sprečavanjem izbacivanja.

- Toplotna difuzija i hlađenje: nakon prekida struje, vrijeme zadržavanja i hlađenje elektrode izdvajaju toplinu i učvršćuju grumen; hlađenje elektroda (vodeno hlađene bakrene elektrode) je ključno za kontrolu veličine i ponovljivosti grumena.

- Efekti materijala i premaza: premazi (pocinčavanje, organski premazi) promijeniti kontaktni otpor i može ispariti, utječu na lokalizaciju topline i vijek trajanja elektrode — rasporedi se moraju prilagoditi u skladu s tim.

RSW je u osnovi elektro-termičko-mehanički proces gdje je električna, termičke i mehaničke varijable djeluju u vremenskim razmacima od milisekundi kako bi proizveli metaluršku vezu.

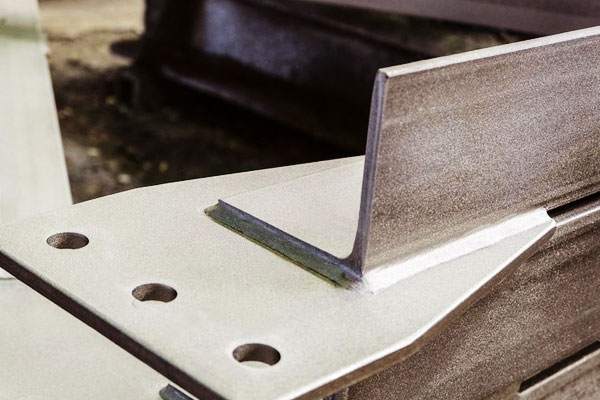

Trenje za zavarivanje (FSW)

FSW je a solid-state, termomehanički proces spajanja. A rotirajući, profilisani alat (ramena + pin) se zariva u spoj i prelazi duž njega.

Mehanizmi na radu uključuju:

- Frikciono grijanje: rotirajuće rame i zatik stvaraju toplotu trenjem na interfejsu alat-obradak, lokalno podizanje temperature u plastično tečno ali sub-topljivo stanje.

- Materijal plastificiran teče i miješa: geometrija igle tjera materijal s prednje ivice da teče oko igle i konsoliduje se u tragu, zatvaranje praznina i razbijanje početnih oksidnih filmova - što rezultira fino zrnatom dinamički prekristaliziranom "zonom miješanja".

- Akcija mehaničkog kovanja: rame vrši pritisak kovanja, konsolidacija promešanog materijala i stvaranje spoja bez defekata bez poroznosti vezanih za fuziju.

- Mikrostrukturna evolucija: teška plastična deformacija i dinamička rekristalizacija rafiniraju zrna i često proizvode superiorna mehanička svojstva u usporedbi sa zavarenim spojevima.

Zato što FSW izbjegava topljenje, eliminiše defekte učvršćivanja (E.g., poroznost, vruće pucanje) i proizvodi malo izobličenja; međutim, uspješno zavarivanje zahtijeva čvrstu podlogu i pažljivu kontrolu geometrije alata i kinematike procesa.

Lasersko zavarivanje (LBW) & Hibridno lasersko-lučno zavarivanje

Lasersko zavarivanje prenosi energiju u visoko kolimiranom snopu koji se spaja na površinu, proizvodeći dva primarna načina provođenja:

- Način vođenja: pri manjoj gustoći snage laser zagrijava površinu i topi materijal provodljivošću; penetracija je plitka i toplotno zahvaćena zona (Haz) je skroman.

- Način rada ključaonice: pri visokim gustoćama snage snop isparava metalni stup stvarajući šupljinu ispunjenu parom (ključaonica). Intenzivna apsorpcija na zidovima ključaonice uzrokuje duboko prodiranje dok se ključaonica održava; Povratni pritisak i dinamika fluida oko ključaonice upravljaju protokom i stabilnošću rastopljenog bazena.

Ključni fizički faktori uključuju apsorpcija (materijal, stanje površine), refleksivnost (visoko reflektirajući metali poput Al i Cu smanjuju spajanje), i stabilnost ključaonice (osjetljiv na spajanje zglobova i prisustvo zagađivača).

Hibridno lasersko-lučno zavarivanje spaja laser sa lukom (obično MIG) — luk poboljšava premošćavanje praznina, zagreva spoj i snabdeva punilom dok laser obezbeđuje duboku penetraciju i uski HAZ.

Sinergija nastaje jer luk povećava dostupnost rastopljenog metala i smanjuje osjetljivost na manje praznine, dok laser kontroliše penetraciju i smanjuje izobličenje.

Plazma lučno zavarivanje (PAW)

PAW stvara suženi mlaz plazme forsiranjem plina plazme (argon, vodonikove mešavine) kroz finu mlaznicu oko volframove elektrode.

Suženje povećava temperaturu gasa i ionizaciju, stvaranje fokusiranog, luk visoke gustoće energije koji se može koristiti u oba:

- Transfer mode: luk se vezuje za radni predmet i prenos toplote je koncentrisan; pogodan za dublje prodiranje.

- Nepreneseno (pilot) način rada: luk se održava između elektrode i mlaznice za specijalizirane zadatke predgrijavanja ili paljenja.

Veća gustoća energije plazma mlaza i laminarni tok stvaraju stabilan prodor uz bolju kontrolu od konvencionalnog TIG-a;

gasna hemija (H₂ dodatak) povećava entalpiju i penetraciju po cijenu potencijalnog sakupljanja vodika u osjetljivim legurama.

Geometrija mlaznice i kontrola protoka gasa su stoga kritični parametri za oblik luka, penetracija i ponašanje zavarene bazene.

Oxy-gorivo, Lemljenje i lemljenje (za tanke gabarite, nestrukturni)

Ovo su kapilarne i temperaturno kontrolisane metode spajanja a ne zavarivanje fuzijom:

- Oxy-gorivo (plamen) zavarivanje/lemljenje: plamen za sagorevanje (O₂ + gorivi gas) isporučuje lokaliziranu toplinu.

Prilikom lemljenja legure punila (sa tačkom topljenja ispod osnovnog metala) se zagrijava da teče kapilarnim putem u zazor spoja bez topljenja osnovnih metala.

Hemija plamena i fluks upravljaju otapanjem i vlaženjem oksida. Zavarivanje kiseonikom (fuzija) topi osnovni materijal i punilo – rijetko kada se radi o listovima zbog grube kontrole topline. - Lemljenje: oslanja na vlaženje— rastopljeni punilac mora teći preko i prianjati na površine osnovnog metala, istiskujući okside; fluksovi ili kontrolirane atmosfere uklanjaju okside i podstiču vlaženje.

Kapilarno djelovanje kontrolira distribuciju punila; čišćenje zglobova je kritično (tipični razmak od lemljenja 0,05–0,15 mm). - Lemljenje: slično lemljenju, ali na nižim temperaturama (<450 ° C); površinski napon i očvršćavanje kontrolišu integritet spojeva u elektronici i lakim sklopovima.

Zato što se osnovni metali ne tope, lemljenje i lemljenje proizvode minimalno izobličenje i dobro su prikladni za spajanje različitih metala; uspjeh zavisi od metalurgije punila, hemija fluksa i stroga kontrola čistoće i zazora.

4. Razmatranje materijala i zavarljivost

Zavarivanje lima je isto toliko materijalno ponašanje jer se radi o odabiru procesa.

Različite legure vrlo različito reaguju na zagrijavanje, pouring, skrućivanje i hlađenje:

toplinska provodljivost kontrolira kako se toplina širi, hemija legure kontrolira podložnost pucanju i svojstva nakon zavarivanja, a stanje površine kontroliše stabilnost i poroznost luka.

| Grupa materijala | Zavabivost (list) | Tipični procesi | Ključne brige / efekti | Tipično punilo & oklop |

| Karbonski čelici / Niskolegirani čelici | Dobro → Uslovno | Zasjeniti (kratki spoj/puls), GTAW, RSW | HAZ otvrdnjavanje na višim C ili debljim profilima; izobličenje; hladno pucanje izazvano vodonikom ako su prisutni vlaga/zagađivači | ER70S-6 (Ja); Ar/CO₂ mješavine; predgrijavanje/naknadno zagrijavanje za više CE čelike |

| Nerđajući čelici (austenitan) | Vrlo dobar | GTAW, pulsni GMAW, laser | Osjetljivost (taloženje karbida) ako se pregrije → korozija; uski HAZ; kontrola distorzije | Er308l / ER316L (low-C filler), 100% AR (Tig), Ar blends (Ja) |

| Nerđajući čelici (feritno/martenzitno) | Izazovno | Tig, MIG sa predgrijavanjem | Martensitski: Rizik od stvrdnjavanja i pucanja HAZ; feritan: rast zrna & krhkost | Martensitski: odgovarajući filer + kaljenje nakon zavarivanja; kontrola predgrijavanja (100-300 ° C) |

Aluminijum & legure |

Dobro — osjetljivo na proces | Tig (AC), pulsirao ME (pištolj na kalem), laser, FSW | Visoka toplotna provodljivost; žilav oksid (Al₂o₃) potrebno uklanjanje; rizik od poroznosti i vrućeg pucanja u nekim legurama | Al punila: ER4043 (I, dobra fluidnost), ER5356 (Mg, veća snaga); 100% Ar ili Ar/He |

| Bakar, mesing, bronza | Umjereno → Posebno rukovanje | Tig, laser, lemljenje (preferirano za tanke) | Veoma visoka provodljivost (Cu) → gubitak toplote; mesing oslobađa pare Zn; opasnost od izgaranja i isparavanja | Bakar: Cu-Si punilo; mesing: punilo za lemljenje; argonska zaštita; dobra ventilacija |

| Galvanized / presvučeni čelici | Zavisno od stanja | MIG/TIG sa lokalnom trakom, RSW (sa kontrolama), laser+ekstrakcija | Cink isparava → poroznost, prskanja i otrovnih isparenja (metalna groznica); smanjenje vijeka trajanja elektrode u RSW | Obložite traku na području zavara ili koristite lokalnu ekstrakciju; Obavezna LZO i kontrola dima |

5. Joint Design, Postavljanje i priprema ivica

Dobar dizajn spojeva smanjuje zahtjeve za unosom topline i poboljšava kvalitetu.

- Preklopni zglobovi uobičajeni su kod točkastog zavarivanja i MIG-a za lim; čuvajte se zarobljene vode ili korozijskih džepova.

- Zglobovi na tankom listu zahtijevaju odličnu pripremu rubova (kvadrat, zatvoriti jaz) za laser ili TIG. Razmak u korijenu obično je 0-0,5 mm za laser; TIG može tolerisati više.

- Ugaoni zavari: Za snagu i krutost, ograničite veličinu grla kako biste izbjegli opekotine. Tipična noga fileta za 1 mm list je ~1–2 mm, ali se mora pažljivo kontrolisati.

- Edge bevels: Obično nije potrebno za tanke ploče; ako se koristi, držite plitki kos kako biste izbjegli višak punila i toplinu.

- Tolerancije: Za laser i FSW, tolerancije ugradnje su male (±0,1 mm ili bolje). Za MIG/TIG na vrlo tankim materijalima, praznine <0.5 mm su uobičajeni kako bi se izbjeglo izgaranje.

6. Heat Input, Kontrola izobličenja i strategije fiksiranja

Tanka ploča se lako iskrivljuje – strategije kontrole uključuju:

- Manji unos toplote: pulsno zavarivanje, veća brzina putovanja, prijenos kratkog spoja u GMAW, pulsni MIG/TIG.

- Povremeno šivanje: zavariti segmente sa prazninama za smanjenje naprezanja; završni pas popunjava praznine.

- Uravnotežena sekvenca zavarivanja: zavarivanje simetričnih lokacija i backstep tehnika.

- Snažno učvršćivanje i kvačice: stezaljke i tačkaste kvačice prije potpunog zavarivanja smanjuju kretanje.

- Hladnjaci i pozadinske šipke: bakrena podloga odvodi toplotu i sprečava izgorevanje.

- Pre-savijanje/nad-kontrola: namjerno prethodno izobličiti, a zatim zavariti da završi ravno nakon otpuštanja.

7. Defekti, Osnovni uzroci i protumjere

| Defekt | Simptomi | Osnovni uzroci | Protivmjere |

| Burn-through | Rupa u listu, lokalno otapanje | Višak unosa toplote, sporo putovanje, tanki presek | Smanjite struju/toplinu, povećati brzinu putovanja, backing bar, šavno zavarivanje |

| Poroznost | Jame / rupe za gas u zavaru | Zagađivači, vlage, loša zaštita | Očistite površine, suva žica/punilo, poboljšati pokrivenost gasom, očistiti zadnju stranu |

| Nedostatak fuzije | Nesrasli prsti ili korijen | Nizak unos toplote, loša oprema | Povećajte energiju, smanjiti brzinu putovanja, pravilna priprema zglobova |

| Pucanje (toplo/hladno) | Pukotine u HAZ-u ili zavarivanju | Visoka suzdržanost, vodonik, brzo hlađenje | Potrošni materijal sa niskim sadržajem H, prije/poslije zagrijavanja, peking ili oslobađanje od stresa |

| Pretjerano prskanje | Prskati oko perle (Ja) | Neispravan način prijenosa / plin | Prebacite se na impulsni ili kratki spoj, podesiti mešavinu gasa |

| Undercut | Utor na vrhu zavara | Prevelik napon ili brzina kretanja | Smanjite napon, sporo putovanje, podesite ugao gorionika |

| Površinska kontaminacija / diskoloracija | Oksidacija, loš izgled | Neadekvatna zaštita ili kontaminacija | Poboljšajte zaštitu, očistiti prije zavarivanja |

| Greška točkastog zavarivanja | Plitko ili bez grumena, protjerivanje | Neispravna sila elektrode, struja ili vrijeme | Podesite snagu stiskanja i trenutni raspored, zamijenite elektrode |

8. Inspekcija, Ispitivanje i osiguranje kvaliteta

Praksa kvaliteta zavarivanja limova:

- Vizuelni pregled: zavareni profil, undercut, prskanje, površinski diskontinuiteti.

- Boja penetrant (Pt): osjetljiva detekcija površinskih pukotina.

- Ultrasonic (Ut): može otkriti podzemne defekte za deblje listove ili višeslojne.

- Test unakrsnog zatezanja / test pilinga: koristi se za kvalifikaciju čvrstoće točkastog zavarivanja.

- Mehanička ispitivanja: zatezna, bend, i ispitivanja mikrotvrdoće na reprezentativnim kuponima.

- Kontrola dimenzija: mjeri ravnost i izobličenje; ispraviti učvršćenjima ili preraditi.

- Kontrolni dokumenti procesa: WPS, PQR i kvalifikacije zavarivača prema važećim standardima.

9. Praktični savjeti za zavarivanje limenih materijala

Prije nego počnete — kontrolna lista pripreme

- Identifikujte materijal & temper. Potvrdite leguru (E.g., 304L vs 304), debljine i bilo kakvih premaza. Ako je nepoznato, uzorak i test.

- Očistite spoj. Uklonite ulje/mast, prljavština, mlinski kamenac i teški oksidi. Za aluminij uklonite okside mehanički ili se oslonite na čišćenje AC TIG oksida. Za pocinkovane, skinite cink sa neposrednog područja zavara ako je moguće.

- Fit-up & tack. Za tanke ploče koristite zavarene spojeve svakih 25–50 mm; manji razmak (10–25 mm) za duge ili tanke šavove, fleksibilni dijelovi. Uvjerite se da stezaljke drže dijelove ravnom i poravnatom.

- Suvo punilo & potrošni materijal. Držite žicu za punjenje i šipke zapečaćene/suhe; pečene elektrode ako to zahtijeva spec.

- Planirajte kontrolu topline. Identifikujte gde su pozadinske šipke, koristit će se hladnjaci ili šavno zavarivanje. Pripremite učvršćivače i termalne stezaljke.

- Kontrola dima & PPE. Lokalni auspuh za pocinčane, mesing, nehrđajući; respiratore gde je potrebno. Oko, zaštita ruku i tijela prikladna za obradu.

Proces & heuristika parametara (starter pravila)

Ovo su početne tačke—uvijek potvrdite na kuponu koji reproducira slaganje, premazivanje i stezanje.

Zasjeniti / Ja (tanki čelik 0,8–1,5 mm)

- Žica: 0.8 mm ER70S-6.

- Transfer: kratki spoj za ≤1,5 mm; pulsno za viši kvalitet.

- Current: 60–140 A (počni nisko, pažljivo povećavajte).

- Voltage: 16–22 V.

- Brzina putovanja: 200–600 mm/min.

- Zaštitni gas: 75% Ar/25% CO₂ (ekonomičan) ili 98% Ar/2% O₂ (bolje vlaženje).

GTAW / Tig (tanak nerđajući & aluminijum)

- Nehrđajući (1.0 mm): DCEN 35–90 A; Ar protok 8–15 L/min.

- Aluminijum (0.8–2,0 mm): I 60–160 i; puls & kontrola ravnoteže korisna; koristite startne lampe (HF ili lift) za zaštitu elektrode.

- Tungsten: 1.6–2,4 mm lantanirani/cerirani za DC, torirani ili lantanirani za AC.

Tačkasto zavarivanje otporom (0.8 + 0.8 mm meki čelik)

- Sila elektrode: 3–6 kN.

- Struja zavarivanja: 7-12 the (mašina & zavisno od elektrode).

- Vrijeme zavarivanja: 200–600 ms (ovisno o frekvenciji i rasporedu napajanja).

- Održavajte elektrode: redovno oblačite lica; pratiti veličinu nugget-a putem destruktivnog/nedestruktivnog uzorkovanja.

Lasersko zavarivanje (1.0 mm nehrđajući kundak)

- Snaga: 1–4 kW ovisno o brzini vožnje.

- Brzina: 1–5 m/min za tanke ploče.

- Fokusna tačka: 0.2–0,6 mm; osiguravaju odličan kvalitet rubova i čvrsto prianjanje.

- Back purge: argon 5–15 L/min za nerđajući materijal za sprečavanje oksidacije.

FSW (aluminijumske ploče)

- O/min alata: 800–2000 o/min; pomicanje 100–500 mm/min (kompromis između brzine i toplote).

- Koristite robusnu podložnu ploču; Dizajn alata kritičan za tanki lim kako bi se izbjegle defekti uranjanja.

Kontrolisanje izobličenja i progorevanja

- Koristite metode malog unosa topline: Tig, pulsirao ME, laser ili FSW kada su izobličenje ili vizuelni izgled kritični.

- Zavarivanje uboda/preskakanja: šav 10–30 mm, preskočiti 10–30 mm, zatim se vratite da popunite praznine—ovo ograničava lokalno nakupljanje topline.

- Redoslijed ravnoteže: zavariti simetrično oko dijela i alternativnih strana. Za šavove, korak unazad u kratkim segmentima za kontrolu skupljanja.

- Stezanje & podrška: krute stezaljke i bakrene pozadinske šipke odvode toplinu i sprječavaju izgaranje; zaštitni list je efikasan za vrlo tanke dijelove.

- Pre-bend i over-compense: namjerno malo izobličiti suprotno od predviđenog savijanja tako da se dio opušta u specifikacije nakon zavarivanja.

- Koristite hladnjake: privremeni bakreni blokovi ili uređaji hlađeni vodom ispod kritičnih područja smanjuju HAZ i savijanje.

Tack, savjeti za pričvršćivanje i poravnavanje

- Minimalna veličina prianjanja: koristite male kvačice — taman toliko da držite dio — a zatim završite punim zavarenim spojevima. Za tanke ploče koristite dužine ljepila od 3-6 mm.

- Hvala narudžbi: postavite kvačice kako biste minimizirali praznine; nemojte previše lijepiti jer je prekomjerno lijepljenje jednako prekomjernom lokalnom zagrijavanju.

- Grijanje instalacija: ako se dijelovi često izobličuju, razmotrite aktivno vodeno hlađene uređaje ili keramičke jastučiće za kontrolu toplinskog protoka.

- Palete za brzu promjenu: za proizvodnju, dizajn čvorova koji garantuju ponovljivo postavljanje i minimiziraju vrijeme ciklusa.

Potrošni materijal, alat & održavanje

- Elektroda & tip koji: za MIG/TIG održavajte kontaktne vrhove i mlaznice čistima; zamijenite istrošene vrhove—istrošeni vrhovi uzrokuju nepravilan pomak žice i nedosljedne lukove.

- Izbor žice: uskladiti hemiju žice sa osnovnim metalom i završnom obradom; održavajte suhe kalemove.

- Zavoj elektrode (RSW): obucite bakrene elektrode za ispravljanje geometrije lica; istrošene elektrode smanjuju kontakt i povećavaju potrebu za strujom.

- Ugao baklje & isticanje: održavati dosljedno isticanje za MIG (~10–20 mm tipično) i odgovarajući ugao gorionika (10–20°) za kontrolu prodiranja i oblika zrna.

10. Matrica odabira procesa: Kada koristiti koji metod

| Proces zavarivanja | Raspon debljine lima | Materijalna prikladnost | Ključne prednosti | Tipične aplikacije |

|---|---|---|---|---|

| Zasjeniti / Ja | 0.8 - 12 mm | Carbon čelik, nehrđajući čelik, aluminijum | Brzo, laka automatizacija, umeren unos toplote | Automobilske ploče, industrijska kućišta, strukturni okviri |

| GTAW / Tig | 0.5 - 6 mm | Nehrđajući čelik, aluminijum, legure bakra | Precizno, čisti zavari, minimalno prskanje | Vazdušni prostor, visokokvalitetni sklopovi, dekorativni paneli |

| Tačkasto zavarivanje otporom (RSW) | 0.5 - 3 mm | Carbon čelik, nehrđajući čelik | Vrlo brzo, ponovljivo, minimalno izobličenje | Automobilske karoserije, proizvodnja aparata |

| Trenje za zavarivanje (FSW) | 1 - 12 mm | Aluminijum, bakar, magnezijum | Zavar u čvrstom stanju, visoka čvrstoća, nisko izobličenje | Paneli trupa aviona, brodski trup, Aerospace komponente |

| Lasersko zavarivanje (LBW) & Hibrid | 0.3 - 6 mm | Nehrđajući čelik, aluminijum, čelik visoke čvrstoće | Duboka penetracija, Nizak unos topline, velike brzine | Automobilski, Medicinski uređaji, precizni sklopovi |

| Plazma lučno zavarivanje (PAW) | 0.5 - 6 mm | Nehrđajući čelik, Nikel legure, titanijum | Visoka kvaliteta, kontrolirani luk, uski HAZ | Vazdušni prostor, nuklearan, komponente visokih performansi |

| Oxy-gorivo, Lemljenje, Lemljenje | 0.1 - 3 mm | Bakar, mesing, tanki čelik, presvučeni metali | Low heat, spajanje različitih metala, minimalno izobličenje | Hvac, elektronika, Dekorativni predmeti |

11. Zaključak

Uspješno zavarivanje limova zahtijeva usklađenost procesa s materijalom, zajedničke i proizvodne potrebe.

Ključne odluke su o upravljanje toplotom, spajanje zglobova, i kontrola procesa. Za velike zapremine sa jednostavnim preklopnim spojevima, otporno tačkasto zavarivanje je najekonomičniji.

Za kozmetičke šavove i popravke, Tig preferira se. Napredno, proizvodnja niske distorzije, laser ili FSW možda je pravi izbor. Uvijek potvrdite reprezentativnim kuponima, kontrolne varijable zavarivanja, i sprovesti inspekciju i osiguranje kvaliteta.

FAQs

Koji je najtanji lim koji mogu zavariti?

Sa odgovarajućom tehnikom (laser, TIG ili impulsni MIG), listovi do 0.3–0,5 mm može se zavariti bez progorevanja. Otporno točkasto zavarivanje dobro funkcionira za preklopne spojeve na ~0,6 mm po listu.

Kako mogu smanjiti izobličenje u sklopovima zavarenih limova?

Minimizirajte unos topline (veća brzina putovanja, pulsni režimi), koristite uravnotežene sekvence zavarivanja, snažno pričvršćivanje i zavarivanje. Koristite potporne šipke i stezaljke da djeluju kao hladnjaci.

Mogu li zavarivati različite metale (E.g., čelika do aluminijuma)?

Direktno fuziono zavarivanje čelika na aluminij je problematično zbog krhkih intermetalika. Preferirane opcije su lemljenje, mehaničko pričvršćivanje, ili spajanje u čvrstom stanju (tehnika zavarivanja trenjem ili frikcionog miješanja) sa prelaznim slojevima.

Da li premazi poput pocinčavanja sprječavaju zavarivanje?

Premazi otežavaju zavarivanje: cink isparava i može uzrokovati poroznost i toksične pare. Uklonite premaz na području zavarivanja ili koristite procese koji su tolerantni na premaze (laser sa ekstrakcijom) i uvijek koristite usisavanje dima i LZO.

Kada treba da izaberem FSW u odnosu na zavarivanje fuzijom?

Koristiti FSW za legure aluminijuma gde vam je potrebno minimalno izobličenje, odlična mehanička svojstva, i bez punila. FSW zahtijeva pristup za rotirajući alat duž spoja.