1. Uvođenje

Lasersko zavarivanje vs Ja zavarivanje je ključna tema u modernoj proizvodnji, gdje tehnologije spajanja direktno utiču na integritet konstrukcije, efikasnost proizvodnje, i dugoročnu pouzdanost proizvoda.

Od vazduhoplovstva i automobila do medicinskih uređaja i teških mašina, zavarivanje leži u srcu masovne proizvodnje i proizvodnje visoke preciznosti.

Članak ima za cilj da predstavi sveobuhvatan, višeperspektivno poređenje Lasersko zavarivanje vs MIG zavarivanje.

Ispitivanje njihovih principa rada, tehničke performanse, troškovi, sigurnost, kompatibilnost materijala, i pogodnost za razne primjene.

2. Šta je mig zavarivanje (Elektrolučno zavarivanje metala gasom – GMAW)?

MIG zavarivanje je dobro uspostavljen proces elektrolučnog zavarivanja koji koristi a kontinualno napajana potrošna žičana elektroda i inertni ili polu-inertni zaštitni plin za zaštitu zavarenog bazena od atmosferske kontaminacije.

Princip rada:

Proces počinje kada an nastaje električni luk između žičane elektrode i osnovnog materijala.

Toplina luka—u rasponu od 3000°C do 6000°C—topi i žicu i osnovni metal, formiranje otopine za zavarivanje.

The zaštitni gas, obično mješavina argona i CO₂ ili čisti argon, istiskuje okolni zrak kako bi spriječio oksidaciju, poroznost, i kontaminacije.

Ključne komponente sistema:

- Izvor napajanja: Tipično konstantan napon (CV) sa izlazima od 18–30 V i 50–350 A.

- Wire Feeder: Napaja elektrodu kontrolisanom brzinom (2–20 m/I).

- Welding Gun: Sadrži kontaktni vrh i isporučuje i žicu i zaštitni plin.

- Gas Supply: Obezbeđuje zaštitni gas pri protoku od ~15–20 L/min.

Procesni atributi:

- Filler Metal: Isporučuje se od same žice, doprinose taloženju.

- Stabilnost luka: Jednostavan za pokretanje i održavanje, čak i za manje iskusne zavarivače.

- Prikladnost: Idealno za zavarivanje Carbon čelik, nehrđajući čelik, i aluminijum sa debljinama u rasponu od 1 mm to 25 mm.

Prednosti MIG zavarivanja

- Prilagođen korisniku i dostupan operateru

- Visoke stope taloženja i veće brzine zavarivanja

- Isplativa oprema i postavljanje

- Svestranost u materijalima i debljinama

- Kontinuirano zavarivanje sa minimalnim prekidima

- Dobra čvrstoća zavara sa prihvatljivom estetskom završnom obradom

- Visoka kompatibilnost sa automatizacijom i robotikom

- Snažne performanse u vanjskim i terenskim uvjetima

3. Šta je lasersko zavarivanje?

Lasersko zavarivanje je a visoke preciznosti, visoke gustine energije proces fuzije koji koristi koncentriranu lasersku zraku za topljenje i spajanje materijala.

Za razliku od MIG-a, ne zahtijeva fizički kontakt ili žicu za punjenje, iako se može koristiti s dodatnim metalom u specijaliziranim slučajevima.

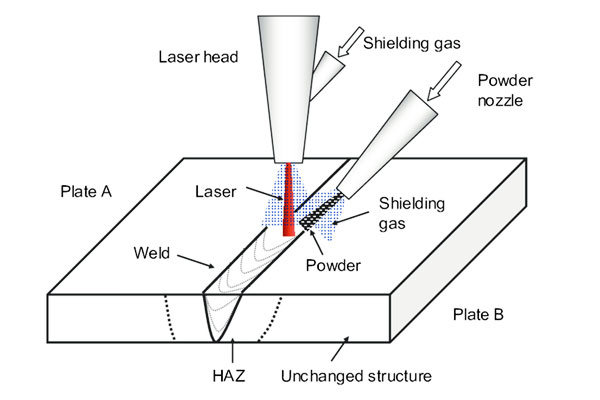

Princip rada:

A fokusirani laserski snop, često sa prečnikom malim kao 0.1 mm, udari u radni predmet, brzo ga zagrevaju do tačke topljenja.

Pri gustoći snage većoj od 10⁶ W/cm², laser stvara a efekat ključaonice, omogućavajući duboko, uski zavari sa minimalnim unosom toplote.

Stvrdnjavanje je izuzetno brzo, smanjenje izobličenja i preostalog naprezanja.

Tipovi lasera koji se obično koriste:

- Fiber Lasers: Efikasan i robustan, sa ovlastima iz 500 U ovo 10+ kW.

- Disk laseri: Odličan kvalitet zraka i energetska stabilnost.

- CO₂ laseri: Koristi se za deblje dijelove, ali manje efikasan za reflektirajuće materijale.

Dostava i kontrola zraka:

Laserski snopovi se isporučuju preko optička vlakna ili ogledala, vođeni CNC sistemi ili robotske ruke.

Napredni senzori i sistemi povratnih informacija su često integrisani za praćenje procesa u realnom vremenu i adaptivna kontrola.

Procesni atributi:

- Filler Metal: Opciono; obično proces fuzije.

- Brzina zavarivanja: Može premašiti 10 m/min u postavkama velike brzine.

- Prikladnost: Izuzetno za tanki nerđajući čelik, titanijum, Nikel legure, i različiti metali – uobičajeni u vazdušni prostor, automobilski, i elektronika industrije.

Prednosti laserskog zavarivanja

- Izuzetna preciznost i minimalna zona utjecaja topline (Haz)

- Mogućnost velike brzine i velike propusnosti

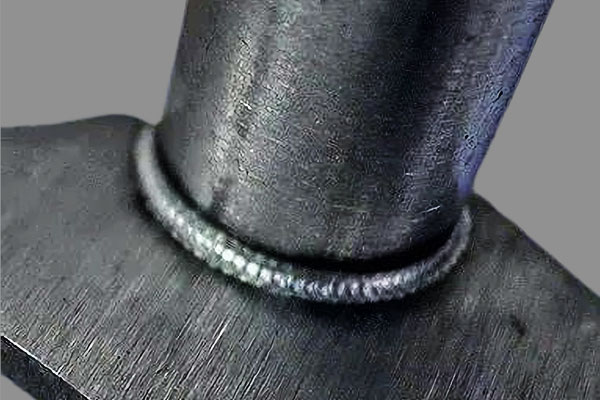

- Duboka penetracija i uske zavarene perle

- Vrhunski kvalitet zavara i čista estetika

- Visoki potencijal automatizacije i integracije

- Smanjena upotreba potrošnog materijala i manji otpad

- Svestranost u materijalima i vrstama spojeva

4. Komparativna tehnička analiza laserskog zavarivanja u odnosu na MIG zavarivanje

Razumijevanje osnovnih tehničkih razlika između Lasersko zavarivanje vs Ja zavarivanje je od suštinskog značaja za optimizaciju kvaliteta zavara, performans, i pogodnost za specifične industrijske primjene.

Ovaj odjeljak uspoređuje dvije tehnike kroz ključne tehničke metrike—Toplotni ulaz, kvalitet zavara, i preciznost—da pruži sveobuhvatan uvid u njihove performanse u različitim scenarijima proizvodnje.

Unos i penetracija toplote

Ja zavarivanje:

MIG zavarivanje obično uključuje veći unos toplote zbog relativno širokog luka i sporije brzine hlađenja. Ovaj širi termički profil:

- Vodi do veće zone zahvaćene toplotom (Haz).

- Povećava rizik od izobličenje i preostali stres, posebno u tankim materijalima.

- Obezbeđuje umjerena penetracija, tipično do 6–12 mm u jednom prolazu u zavisnosti od struje i dizajna spoja.

Lasersko zavarivanje:

Lasersko zavarivanje stvara a fokusiran, snop visoke gustine energije koji stvara a ključaonica efekat, isporuku intenzivne energije na malom području:

- Dubina prodiranja do 25 mm u jednom prolazu mogu se postići pomoću lasera s vlaknima velike snage.

- Rezultati u minimalna HAZ, smanjeno savijanje, i stroga termička kontrola, posebno kritična u preciznoj proizvodnji.

- Unos toplote je tipičan 3–10 puta niže nego MIG zavarivanje za isti prodor, poboljšanje metalurškog integriteta.

Ukratko: MIG zavarivanje je bolje za popunjavanje velikih praznina ili građenje materijala, dok je lasersko zavarivanje idealno za duboko, usko, zavare niskog izobličenja.

Kvalitet šava i mehanička svojstva

Ja zavarivanje:

- Zatezna čvrstoća: U velikoj mjeri ovisi o materijalu za punjenje i parametrima zavarivanja. Često nešto niže od osnovnog metala zbog razblaženja i poroznosti.

- Poroznost i prskanje: Uobičajeni problemi uzrokovani nedosljednostima zaštitnog plina ili kontaminacijom.

- Toplotno pogođena zona (Haz): Može biti široka i mikrostrukturno izmijenjena, potencijalno smanjujući vijek trajanja zamora.

Lasersko zavarivanje:

- Vrhunski kvalitet fuzije sa minimalnom poroznošću kada je proces optimizovan.

- Veća vlačna čvrstoća i Otpornost na umora zbog uskog HAZ-a i brzog skrućivanja.

- Odlična metalurška kontrola, posebno kod zavarivanja različitih ili reaktivnih metala (E.g., Od, ni Alloys).

Preciznost i kontrola

Ja zavarivanje:

- Ručni i poluautomatski rad je uobičajen, sa preciznošću položaja koja zavisi od veštine operatera.

- Ograničena sposobnost rukovanja Čvrsti tolerancije ili praznine na nivou mikrona.

- Tolerantan na nesavršeno spajanje spojeva, što ga čini pogodnim za strukturalne primjene.

Lasersko zavarivanje:

- Ponude kontrola nivoa mikrona preko lokacije zavara i dubine prodiranja.

- Besprekorno se integriše sa CNC i robotska automatizacija, omogućavajući ponovljivo, brza proizvodnja.

- Može zavarivati praznine male kao 0.1 mm, ili čak bez jaza čeoni spojevi u visoko preciznim postavkama.

- Manje popustljiv na otvore spojeva ili neusklađenost osim ako nije dopunjeno žicom za punjenje.

5. Razmatranje troškova laserskog zavarivanja u odnosu na MIG zavarivanje

U ovom odeljku, ispitujemo finansijske implikacije oba procesa kroz početno ulaganje, operativni troškovi, i povrat ulaganja (ROI).

Inicijalna investicija

Lasersko zavarivanje sistemi zahtijevaju a znatno veći početni trošak, uglavnom zbog:

- Precizni laserski izvori (vlakna, CO₂, disk laseri).

- Optika za isporuku zraka i sistemi upravljanja.

- Sigurnosna infrastruktura, uključujući laserska kućišta i blokade.

- Integracija sa CNC ili robotskim platformama.

Cost Benchmark: Standardna industrijska ćelija za lasersko zavarivanje može se kretati od $120,000 do $500,000, zavisno od kapaciteta snage, nivo automatizacije, i pribor.

Ja zavarivanje, Suprotno tome, je daleko ekonomičnija za implementaciju:

- Osnovna ručna MIG podešavanja mogu početi od $2,000 do $10,000.

- Čak i potpuno automatizirane MIG ćelije rijetko premašuju $80,000, uključujući robotiku i opremu.

Ovaj disparitet čini MIG zavarivanje daleko pristupačnijim mala i srednja preduzeća ili za projekte sa ograničenim kapitalom.

Operativni troškovi i troškovi održavanja

Lasersko zavarivanje može smanjiti operativni otpad, ali je njegovo održavanje zahtjevnije:

- Čišćenje sočiva i zamjena optike rutinski su i skupi.

- Laseri visoke energije troše značajnu električnu energiju, posebno u kontinuiranim operacijama.

- Operateri zahtevaju specijalizovana obuka za upravljanje postavkama snage lasera, sigurnosne procedure, i sistemsku dijagnostiku.

U kontrastu, Karakteristike MIG zavarivanja:

- Niži troškovi potrošnog materijala, sa lako dostupnom žicom i zaštitnim gasom.

- Rutinsko održavanje ograničeno na zamjena baklje, čišćenje mlaznica, i podešavanja dodavanja žice.

- Široko poznavanje tehničara, što smanjuje troškove rada i minimizira ulaganja u obuku.

Operativni snimak:

- Zamjena laserske optike može koštati $1,000– 5.000 dolara po ciklusu.

- MIG potrošni materijal obično trči $0.10–0,30 USD po metru zavarivanja, ovisno o mješavini materijala i plina.

Povrat investicije (ROI)

Ponuda laserskog zavarivanja dugoročna vrijednost u aplikacijama velikog obima i preciznosti kritičnih:

- Visoke brzine zavarivanja i minimalna dorada poboljšavaju propusnost.

- Dosljedan kvalitet smanjuje troškove vezane za kvar.

- Besprekorna integracija sa automatizovani sistemi kontrole kvaliteta maksimizira efikasnost.

U Automobilska industrija, Lasersko zavarivanje može smanjiti ukupno vrijeme montaže do 60% za prilagođene prazne aplikacije, nadoknađujući njen veći početni trošak unutar 1–2 godine u masovnoj proizvodnji.

MIG zavarivanje, u međuvremenu, isporučuje brži ROI za opštu izradu:

- Idealno za proizvodnja niskog do srednjeg obima ili usluge popravke i održavanja.

- Minimalno vrijeme postavljanja i fleksibilno pričvršćivanje podržavaju kratkoročnu ekonomiju.

- ROI se često ostvaruje u ispod 6 mjeseci za ručne ili poluautomatske konfiguracije.

6. Pogodnost materijala i raspon debljina

Odabir odgovarajuće tehnike zavarivanja uvelike ovisi o vrsti materijala i njegovoj debljini.

Lasersko zavarivanje u odnosu na MIG zavarivanje pokazuje različite nivoe efikasnosti za različite metale i kategorije debljina.

U ovom odeljku, ocjenjujemo njihove performanse na osnovu kompatibilnosti materijala, metalurška osjetljivost, i strukturne zahtjeve.

Kompatibilnost materijala

Lasersko zavarivanje

Lasersko zavarivanje se ističe sa metali koji imaju visoku refleksiju i toplotnu provodljivost, pod uslovom da se primeni ispravan tip lasera i parametri. Obično korišteni materijali uključuju:

- Nerđajući čelici (E.g., 304, 316, 2205 dupleks): Izvanredni rezultati sa minimalnim izobličenjem.

- Aluminijum legure (E.g., 6061, 7075): Zahtijeva preciznu kontrolu parametara zbog visoke refleksivnosti i rizika od poroznosti.

- Titanijum legure: Odličan kvalitet zavara za vazduhoplovnu i medicinsku upotrebu.

- Legure na bazi nikla (E.g., Inconel): Laserski uski HAZ pomaže u očuvanju mehaničkog integriteta.

Lasersko zavarivanje je posebno pogodno za obojene legure i legure visokih performansi, gdje su preciznost i metalurška kontrola bitni.

Ja zavarivanje

MIG zavarivanje je svestranije blagi čelici, ugljenični čelici, i aluminijum, sa manjim naglaskom na preciznosti, ali većom fleksibilnošću u opštoj proizvodnji. Uobičajeni materijali uključuju:

- Carbon čelik: Idealan za strukturalne i teške komponente.

- Aluminijum: Zahtijeva pištolj na kalem ili push-pull sistem i plin bogat argonom.

- Nehrđajući čelik: Ostvarljivo, ali sa širim HAZ i potencijalnom oksidacijom.

MIG je generalno tolerantniji na površinske uslove kao što je mlinski kamenac, hrđa, ili ulje, čineći ga pogodnim za outdoor, popraviti, i teška izrada okruženja.

Mogućnost raspona debljine

Lasersko zavarivanje

Lasersko zavarivanje je veoma efikasno u tanke do umjerene debljine domet. Tipične mogućnosti uključuju:

- Tanki profili (0.2 mm to 3 mm): Izuzetna penetracija bez izgaranja.

- Umjereni dijelovi (do 8-10 mm): Zahtijeva višeprolazne lasere ili lasere velike snage.

- Debele sekcije (>10 mm): Izvodljivo sa specijalizovanim hibridnim tehnikama ili oscilacijom zraka.

Zato što je laserska energija visoko koncentrisana, zavari su duboko i usko, što minimizira izobličenje topline i smanjuje naknadnu obradu.

Ja zavarivanje

MIG zavarivanje pokriva širi raspon debljina materijala, posebno u srednje do debele kategorije:

- Thin gauge (<1 mm): Izazovno zbog nakupljanja topline; rizik od opekotina.

- Umjereni do debeli materijali (2 mm to 25 mm i dalje): Visoke stope taloženja i mogućnost višestrukih prolaza čine ga idealnim za velike zavare.

Za razliku od laserskog zavarivanja, MIG je bolji za premošćivanje jaza i rukovanje varijacije u uklapanju zglobova, posebno kada tolerancije nisu strogo kontrolisane.

Zavarivanje različitih materijala

Kada je u pitanju spajanje različitih metala, lasersko zavarivanje nudi značajnu prednost. To lokalizovani unos toplote minimizira stvaranje intermetalnih spojeva i omogućava spajanje materijala kao što su:

- Od nerđajućeg čelika do ugljeničnog čelika

- Titanijum do bakra ili aluminijuma (sa međuslojevima)

- Legure nikla do čelika

MIG zavarivanje, S druge strane, bori se sa različitim materijalima zbog razlika u temperaturama topljenja, stope termičke ekspanzije, i metalurška nekompatibilnost.

Dok specijalne žice za punjenje mogu pomoći, mehanička čvrstoća i otpornost na koroziju mogu biti ugroženi.

7. Industrijske aplikacije

Lasersko zavarivanje

- Vazdušni prostor: Cijevi za gorivo, kućišta senzora

- Medicinski: Ortopedski implantati, futrole za pejsmejkere

- Elektronika: Jezici za baterije, senzorski vodovi

- Automotivee: Zavarene po mjeri, EV komponente

Ja zavarivanje

- Izgradnja: Grede, stubovi, infrastrukture

- Brodogradnja: Oplata trupa, pregrade

- Teška mašinerija: Okviri, utovarivači, kante

- Popravka i izrada: Opće trgovine i garaže

8. Lasersko zavarivanje u odnosu na MIG zavarivanje Uporedna sažeta tabela

| Kriteriji | Lasersko zavarivanje | Ja zavarivanje (Zasjeniti) |

|---|---|---|

| Vrsta procesa | Zavarivanje fuzijom pomoću koncentrisanog laserskog snopa | Elektrolučno zavarivanje upotrebom potrošne žice i zaštitnog plina |

| Heat Input | Niska i visoko lokalizirana | Visoka i šira toplotno zahvaćena zona |

| Penetracija | Duboko, uski zavari; visok omjer širine i visine (do 10:1) | Umjereno do duboko, širi zavari; niži omjer širine i visine |

Brzina zavarivanja |

Vrlo visoko (do 60 mm/s) | Umjeren (10–30 mm/s u zavisnosti od podešavanja) |

| Preciznost i kontrola | Izuzetna preciznost; idealan za mikro zavarivanje | Manje precizno; pogodan za opštu proizvodnju |

| Kompatibilnost automatizacije | Lako se integriše sa robotikom i CNC-om | Kompatibilan, ali manje prilagodljiv za automatizaciju velike brzine |

| Materijalna prikladnost | Idealan za tanke gabarite, reflektirajuće, i različiti metali | Najbolje za crne/obojene metale srednje debljine |

Opseg debljine |

<0.5 mm do ~6 mm (bez punila); do 10 mm sa hibridom/punilom | 1 mm to >25 mm (moguć višestruki prolaz) |

| Kvalitet zavarivanja | Visoka obrada površine, minimalno izobličenje, niske poroznosti | Umjeren kvalitet; više prskanja i veće HAZ |

| Potrošni materijal | Minimalno (inertni gas; opciono punilo) | Žičana elektroda i zaštitni plin su stalno potrebni |

| Setup & Zastoji | Duže podešavanje, kritično precizno poravnanje | Brzo se postavlja i prilagođava; tolerantno na manje varijacije površine |

| Početni trošak opreme | Visoko (USD 100k–500k u zavisnosti od sistema) | Umjeren (USD 5k–50k za industrijske instalacije) |

Operativni trošak |

Vremenom se smanjuje u aplikacijama velikog obima | Više zbog upotrebe i održavanja |

| Potrebe za održavanjem | Čišćenje optike, poravnanje snopa | Nošenje baklje, čišćenje prskanjem, česta zamjena vrha/mlaznice |

| Uslovi za obuku | Visoko; zahtijeva poznavanje laserske sigurnosti i preciznog upravljanja | Umjeren; lakše obučiti generalne operatere |

Safety Considerations |

Zahtijeva laserska kućišta, PPE, i sigurnosni sistemi klase 1 | Zahtijeva usisavanje dima, lučna zaštita za oči, i rukovanje gasom |

| Aplikacije | Vazdušni prostor, automobilski EV, medicinski, elektronika | Izgradnja, brodogradnja, automobilska šasija, generalni popravak |

| Povrat investicije (ROI) | Visok ROI u preciznoj masovnoj proizvodnji | Visok ROI u strukturi, izrada velikih razmera |

| Uticaj na životnu sredinu | Smanjite isparenja, minimalna buka, energetski efikasan uz visoku propusnost | Veće emisije, više toplotnog otpada, glasniji rad |

9. Zaključak

U razvoju moderne proizvodnje, izbor između lasersko zavarivanje vs MIG zavarivanje nije binarni nego strateški.

Lasersko zavarivanje nudi neusporedivu preciznost, ponovljivost, i brzinu, što ga čini preferiranom opcijom za visoku vrijednost, industrije velikog obima.

MIG zavarivanje, u međuvremenu, ostaje nezamjenjiv zbog svoje svestranosti, pristupačnost, i jednostavnost implementacije.

Razumijevanjem prednosti i ograničenja svake metode – i usklađivanjem s operativnim ciljevima – proizvođači mogu donijeti informirane odluke koje maksimiziraju kvalitet, efikasnost, i povrat ulaganja.

Ovo je savršen izbor za vaše potrebe za proizvodnjom ako vam je potreban visokokvalitetni zavarivanje usluge.

Referenca članka: https://www.zintilon.com/blog/laser-welding-vs-mig-welding/